Заявляемое изобретение относится к производству графитовых материалов, а именно к способам получения ленты из расширенного графита.

Аналогом заявляемого изобретения является способ получения ленты из расширенного графита, включающий ориентирование частиц графита при подаче из вибробункера, формирование мата путем уплотнения частиц графита посредством колебательного движения и пульсирующего давления в направлении, перпендикулярном направлению движения частиц, прокатку мата в ленту заданной толщины, термообработку и калибровочную прокатку ленты (а.с. СССР N 1710533, м. кл. С 04 35/54, 1992).

Существенные признаки аналога "формирование мата" и "калибровочная прокатка ленты" совпадают с существенными признаками заявляемого изобретения.

Лента из расширенного графита имеет достаточные физико-механические показатели, однако, способ ее получения сложный, энергоемкий и малопроизводительный.

Другим аналогом предлагаемого технического решения служит способ получения графитовой фольги (ленты), при котором осуществляют распределение порошка пенографита на транспортере и подвергают слой частиц расширенного графита двухстадийной прокатке в фольгу с промежуточным обжигом (патент РФ N 2038357, м.кл. С 04 В 35/52, 1995).

Существенный признак аналога "прокатка ленты" совпадает с существенными признаками заявляемого решения.

Полученный материал обладает высокой однородностью по прочности, плотности и толщине, а недостатки способа - большое энергопотребление и низкая производительность.

Еще одним аналогом заявляемого изобретения является способ получения листового материала из расширенных графитовых частиц, заключающийся в прокатке между расположенными клинообразно транспортерными лентами частиц расширенного графита в ленту, имеющую плотность, несколько меньшую заданной плотности материала, и последующей хотя бы одной прокаткой в ленту заданной толщины и плотности (патент США N 3404061, н.к. 161-125, 1968).

Существенные признаки аналога "прокатка в ленту, плотностью несколько большей заданной" и "калибровочная прокатка ленты" совпадают с существенными признаками заявляемого изобретения.

Этим способом получают ленту высокого качества, но производительность процесса незначительна из-за низкой скорости прокатки.

Наиболее близкий аналог заявляемого изобретения - способ производства графитовой ленты, заключающийся в прокатке частиц расширенного графита в два этапа, причем на первом этапе достигается плотность 0,2 - 0,8 г/см3, а окончательную прокатку проводят при температуре 120-550oC до достижения заданной плотности (заявка RU N 94014469 А1, м.кл. С 01 В 31/04).

Существенные признаки наиболее близкого аналога "поэтапная прокатка в ленту" совпадают с существенными признаками заявляемого изобретения.

Этим способом получают ленту с гладкой поверхностью, однородную по толщине и плотности. Но энергопотребление процесса достаточно высоко, а производительность процесса существенно снижается из-за введения операции нагрева фольги, которая проводится с целью дегазации ленты после первого этапа прокатки, так как при заявленных плотностях газопроницаемость ленты существенно снижается.

Задачей, на решение которой направлено заявляемое изобретение, является снижение энергоемкости и увеличение производительности процесса за счет достижения максимальной скорости формирования и прокатки графитовой ленты без снижения физико-механических характеристик материала.

Указанный технический результат возможен при соблюдении условия поэтапного обжатия частиц расширенного графита с достижением на каждом этапе определенного уровня плотности материала:

1 этап - формирование пористого, газопроницаемого мата плотностью 0,05-0,15 г/см3;

2 этап - уплотнение пористого мата в ленту плотностью 0,8-0,97 заданной плотности;

3 этап - прокатка ленты на калибровочных валках до достижения заданной плотности.

Существенными отличительными от наиболее близкого аналога признаками предлагаемого способа является появление на начальной стадии прокатки этапа формирования пористого мата плотностью 0,05- 0,15 г/см3 и уплотнение пористого мата в ленту плотностью 0,8-0,97 заданной на следующем этапе.

Способ получения ленты из расширенного графита осуществляется следующим образом. На первом этапе порошок расширенного графита с насыпной плотностью 0,002-0,007 г/см3 равномерно распределяют на движущуюся ленту горизонтального транспортера. Полученный непрерывный слой частиц графита уплотняется с помощью ленты другого транспортера, расположенного под углом к первому. Зазор между транспортерами регулируется так, чтобы частицы могли уплотниться, спрессоваться и образовать газопроницаемый, с большой открытой пористостью, но имеющий достаточную прочность и сохраняющий форму мат плотностью 0,05 - 0,15 г/см3.

Однородность и целостность структуры графитового мата достигается за счет полного и равномерного удаления воздуха из уплотняемого объема графита при сближении транспортерных лент.

Вышеуказанный интервал плотностей обеспечивает полное удаление избыточного объема воздуха из мата при максимальной скорости прокатки. Причем вследствие снижения газопроницаемости эта скорость незначительно снижается при увеличении плотности мата от 0,05 до 0,15 г/см3.

При плотности менее 0,05 г/см3 прочность мата уменьшается настолько, что становится невозможной его дальнейшая прокатка без исключения механических дефектов - трещин и разрывов.

При плотности, большей 0,15 г/см3, газопроницаемость материала настолько мала, что в мате остается запертый воздух, проявляющийся на поверхности мата в виде пузырей, а это в свою очередь ведет к расслоению ленты при последующей прокатке.

На втором этапе пористый мат подвергается дальнейшему уплотнению в формующих валках диаметром 300-400 мм до достижения плотности 0,8-0,97 конечной.

Максимальная скорость прокатки незначительно повышается с увеличением плотности от 0,05 до 0,15 г/см3, это связано с уменьшением объема вытесняемого воздуха. Но с увеличением плотности мата выше 0,15 г/см3 его газопроницаемость снижается, что ведет к снижению максимальной скорости прокатки.

На третьем этапе для сглаживания неровностей и шероховатостей, а также для стабилизации толщины ленты, ее прокатывают до заданной плотности на калибровочных валках того же диаметра. Во избежание пластической деформации, приводящей к короблению ленты, обжатие производят не более чем на 20% от заданной плотности. Нижний предел обжатия -3% от заданной плотности - это минимум, обеспечивающий сглаживание дефектов поверхности и калибровку ленты по толщине.

Максимальная скорость прокатки является величиной непостоянной и зависит от толщины начального слоя расширенного графита и конечной плотности ленты, причем с увеличением слоя и конечной плотности величина максимальной скорости прокатки снижается, а при уменьшении слоя и конечной плотности скорость увеличивается.

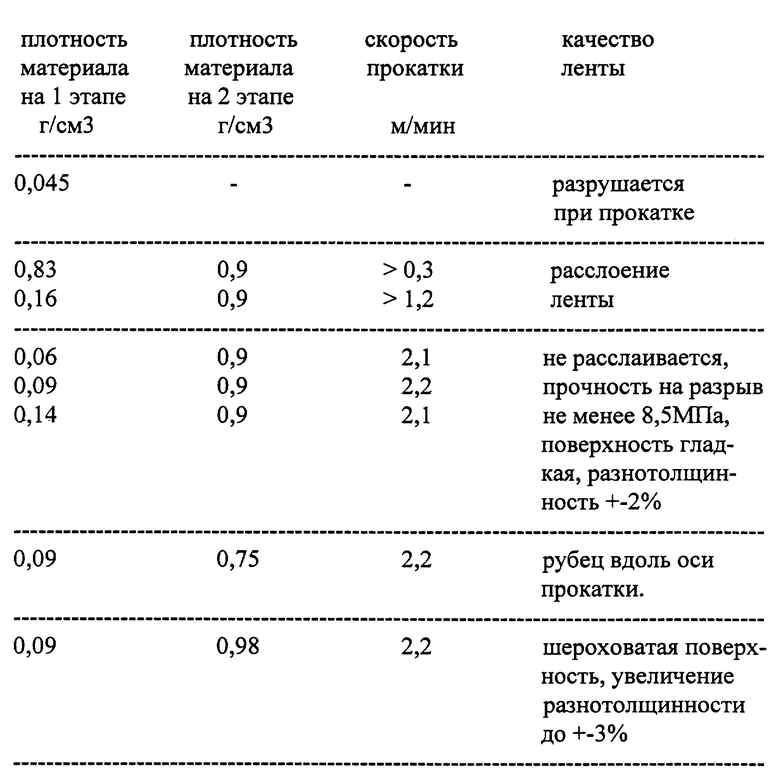

Пример 1. Для получения ленты толщиной 0,5 мм и плотностью 1 г/см3 расширенный графит с насыпной плотностью 0,003 г/см3 слоем высотой 167 мм прокатывают между двумя транспортерными лентами, снабженными приводом с регулируемой скоростью. На первом этапе получают пористый мат толщиной 11 мм, что соответствует плотности 0,045 г/см3. Прочность полученного мата настолько мала, что его дальнейшая прокатка без разрывов и трещин невозможна.

Для всех последующих примеров начальные условия, а именно: толщина и плотность получаемой ленты, насыпная плотность расширенного графита, высота его первоначального слоя, наличие регулирования скорости соответствуют примеру 1.

Пример 2. На первом этапе получают ленту толщиной 0,6 мм, что соответствует плотности 0,83 г/см3, дальнейшую прокатку ленты проводят на вальцах диаметром 350 мм до толщины 0,54 мм и плотности 0,9 г/см3. Затем ленту калибруют на вальцах того же диаметра до толщины 0,5 мм и плотности 1 г/см3.

При скоростях прокатки более 0,3 м/мин на поверхности ленты образуются вздутия, которые с увеличением скорости прокатки растут, на их месте образуются разрывы и расслоение ленты.

Пример 3. На первом этапе получают пористый мат толщиной 3,1 мм, что соответствует плотности 0,16 г/см3, дальнейшую прокатку мата проводят на вальцах диаметром 350 мм до толщины 0,54 мм и плотности 0,9 г/см3. Затем ленту калибруют на вальцах того же диаметра до толщины 0,5 мм и плотности 1 г/см3. При скорости прокатки более 1,2 м/мин на поверхности ленты остаются незаглаженные пузыри, лента расслаивается.

Пример 4. Прокатку проводят со скоростью 2,1 м/мин, на первом этапе получают пористый мат толщиной 8,4 мм, что соответствует плотности 0,06 г/см3, дальнейшую прокатку мата проводят на вальцах диаметром 350 мм до толщины 0,54 мм и плотности 0,9 г/см3. Затем ленту калибруют на вальцах того же диаметра до толщины 0,5 мм и плотности 1 г/см3.

Полученная лента не имеет каких-либо механических повреждений, не расслаивается при многократных изгибах, прочность на разрыв не менее 8,5 МПа, поверхность ленты гладкая, разнотолщинность ± 2%.

Пример 5. Прокатку проводят со скоростью 2,2 м/мин, на первом этапе получают пористый мат толщиной 5,6 мм, что соответствует плотности 0,09 г/см3, дальнейшую прокатку мата проводят на вальцах диаметром 350 мм до толщины 0,54 мм и плотности 0,9 г/см3. Затем ленту калибруют на вальцах того же диаметра до толщины 0,5 мм и плотности 1 г/см3.

Полученная лента не имеет каких-либо механических повреждений, не расслаивается при многократных изгибах, прочность на разрыв не менее 8,5 МПа, поверхность ленты гладкая, разнотолщинность ±2%.

Пример 6. Прокатку проводят со скоростью 2 м/мин, на первом этапе получают пористый мат толщиной 3,5 мм, что соответствует плотности 0,14 г/см3, дальнейшую прокатку мата проводят на вальцах диаметром 350 мм до толщины 0,54 мм и плотности 0,9 г/см3. Затем ленту калибруют на вальцах того же диаметра до толщины 0,5 мм и плотности 1 г/см3.

Полученная лента не имеет каких-либо механических повреждений, не расслаивается при многократных изгибах, прочность на разрыв не менее 8,5 МПа, поверхность ленты гладкая, разнотолщинность ±2%.

Пример 7. Прокатку проводят со скоростью 2 м/мин, на первом этапе получают пористый мат толщиной 5,6 мм, что соответствует плотности 0,09 г/см3, дальнейшую прокатку мата проводят на вальцах диаметром 350 мм до толщины 0,67 мм и плотности 0,75 г/см3. Затем ленту калибруют на вальцах того же диаметра до толщины 0,5 мм и плотности 1 г/см3.

В процессе калибровки лента деформируется, на поверхности вдоль оси ленты образуется рубец, при дальнейшей прокатке лента разрушается.

Пример 8. Прокатку проводят со скоростью 2 м/мин, на первом этапе получают пористый мат толщиной 5,4 мм, что соответствует плотности 0,09 г/см3, дальнейшую прокатку мата проводят на вальцах диаметром 350 мм до толщины 0,51 мм и плотности 0,98 г/см3. Затем ленту калибруют на вальцах того же диаметра до толщины 0,5 мм и плотности 1 г/см3. Поверхность полученной ленты шероховатая, разнотолщинность ± 3%.

Результаты приведенных примеров сведены в таблицу.

Таблица зависимости качества ленты от скорости и плотности материала на 1 и 2 этапах прокатки при получении ленты с толщиной 0,5 мм и плотностью 1 г/см3.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНИТЕЛЬНАЯ ЛЕНТА | 2007 |

|

RU2351827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОГО МАТЕРИАЛА | 1998 |

|

RU2141589C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСЩЕПЛЕННОГО ГРАФИТА | 1997 |

|

RU2118942C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 1997 |

|

RU2118290C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОГО ГРАФИТОВОГО ПОЛОТНА И ГИБКОЕ ГРАФИТОВОЕ ПОЛОТНО | 2019 |

|

RU2744326C1 |

| УПЛОТНЕНИЕ ГЛАВНОГО РАЗЪЕМА НАСОСНОГО АГРЕГАТА ЭНЕРГЕТИЧЕСКИХ ЯДЕРНЫХ УСТАНОВОК | 2014 |

|

RU2561813C1 |

| Способ контроля плотности листов терморасширенного графита и устройство для его реализации | 2021 |

|

RU2796231C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОЛЬГИ ИЗ РАСШИРЕННОГО ГРАФИТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЬНОЙ ЛЕНТЫ ИЗ РАСШИРЕННОГО ГРАФИТА | 1992 |

|

RU2037217C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САЛЬНИКОВОГО КОЛЬЦА, САЛЬНИКОВОЕ КОЛЬЦО И САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 2012 |

|

RU2491463C1 |

Изобретение относится к производству графитовых материалов, а именно к способам получения ленты из расширенного графита. Способ включает поэтапное обжатие частиц расширенного графита с достижением на каждом этапе определенного уровня плотности материала: на 1 этапе формируется пористый, газопроницаемый мат плотностью 0,05 - 0,15 г/см3, на 2 этапе пористый мат уплотняется в ленту плотностью 0,8 - 0,97 заданной плотности, на 3 этапе лента прокатывается на калибровочных валках до достижения заданной плотности. Изобретение снижает энергоемкость и повышает производительность процесса за счет увеличения скорости формирования и прокатки ленты без снижения физико-механических характеристик материала. 1 табл.

Способ получения ленты из расширенного графита, включающий поэтапное обжатие частиц расширенного графита с достижением на каждом этапе определенного уровня плотности материала, отличающийся тем, что на 1 этапе проводят формирование пористого, газопроницаемого мата плотностью 0,05 - 0,15 г/см3, на 2 этапе уплотняют пористый мат в ленту плотностью 0,8 - 0,97 заданной плотности, на 3 этапе осуществляют прокатку ленты на калибровочных валках до достижения заданной плотности.

| RU 94014469 A1, 10.04.97 | |||

| RU 95111356 A1, 27.06.97 | |||

| ГИБКАЯ ГРАФИТОВАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2038337C1 |

| EP 0527046 A2, 10.02.93 | |||

| DE 3505656 A1, 28.08.86 | |||

| DE 3545793 A1, 10.07.86 | |||

| US 5397643 A, 14.03.95 | |||

| US 3404061 A, 01.10.68. | |||

Авторы

Даты

2000-05-10—Публикация

1998-01-20—Подача