Изобретение относится к уплотнительной технике, работающей преимущественно при повышенных температурах (500оС) в агрессивных средах (кислотных, щелочных).

Известен способ изготовления уплотнительного материала, включающий соединение ленты из графитовой фольги с гибкой лентой в виде сетки путем вдавливания последней в ленту из графитовой фольги.

Данный способ позволяет получить уплотнение в виде кольца или втулки, так как использование в нем гибкой ленты в виде сетки позволяет предотвратить разрушение ленты из графитовой фольги при сворачивании в кольцо или втулку. В данном случае сетка играет роль армирующего элемента для ленты из графитовой фольги.

Однако, как следует из описания данного способа, он позволяет получать уплотнения на основе графитовой фольги только в виде колец или втулок, т.е. уплотнении относительно большого поперечного сечения. Объясняется это тем, что при получении уплотнений более малого поперечного сечения лента из графитовой фольги подвергается значительным пластическим деформациям и вследствие своей хрупкости и довольно жесткого соединения с гибкой лентосеткой (соединение вдавливанием указанной сетки в ленту из графитовой фольги) разрушается.

В основу настоящего изобретения положена задача получения такого способа изготовления уплотнительного материала, который позволил бы изготовлять на основе графитовой фольги уплотнения в виде нитевидного материала, который может использоваться не только как таковой, но и для получения широкой гаммы плетеных уплотнений.

Технический результат достигается тем, что в известном способе изготовления уплотнительного материала, включающем соединение ленты из графитовой фольги с гибкой лентой, ленту из графитовой фольги соединяют с одной или обеих ее сторон с гибкой или гибкими лентами с помощью адгезионного слоя, затем полученную ленту наматывают на нить, образуя нитевидный материал.

Соединение ленты из графитовой фольги с одной или обеих ее сторон с гибкой лентой или гибкими лентами с помощью адгезионного слоя обеспечивает надежное пластичное соединение этих лент в одну, что предотвращает разрушение ленты из графитовой фольги при ее значительных пластических деформациях вместе с гибкой лентой при их последующем наматывании.

Наматывание полученной таким образом ленты на нить с образованием нитевидного материала позволяет получить из указанной ленты нитевидный материал.

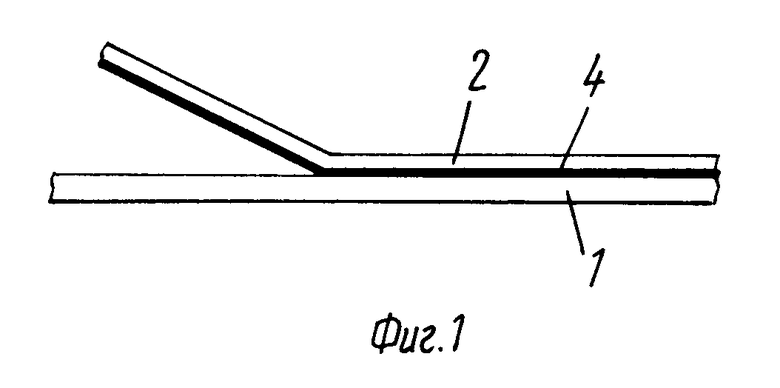

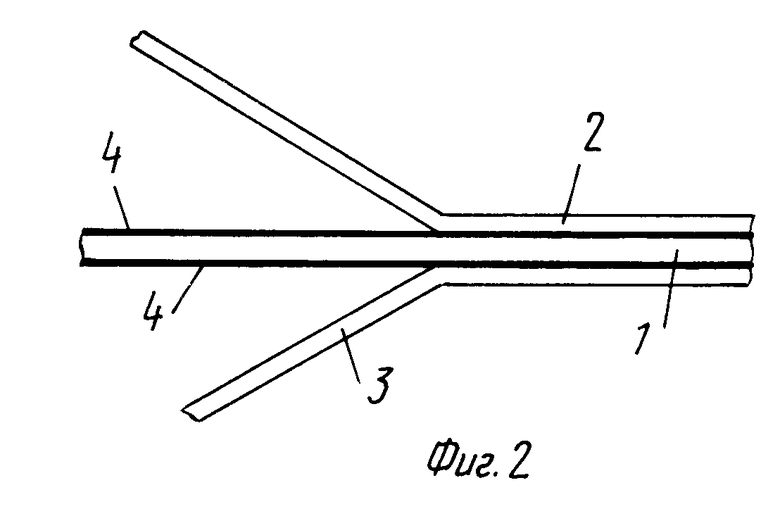

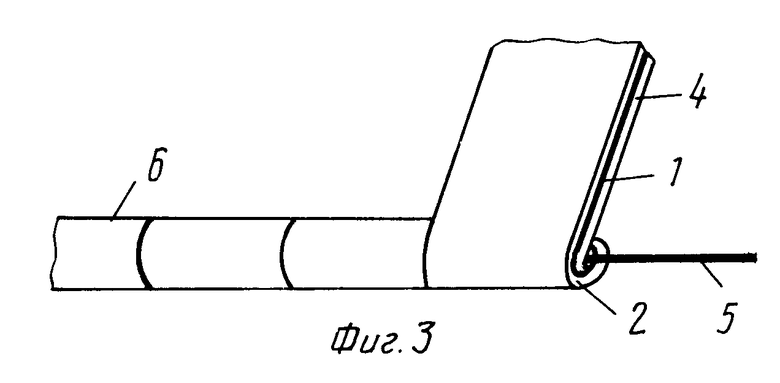

На фиг.1 изображен процесс соединения ленты из графитовой фольги с одной из ее сторон с гибкой лентой; на фиг.2 процесс соединения ленты из графитовой фольги с двух сторон с гибкими лентами; на фиг.3 процесс получения нитевидного материала.

Способ изготовления уплотнения включает соединение ленты 1 из графитовой фольги с гибкой лентой 2.

Ленту 1 из графитовой фольги соединяют с одной (см. фиг.1) или с обеих ее сторон (см. фиг.2) соответственно с гибкой лентой 2 или с гибкими лентами 2 и 3 с помощью адгезионного слоя 4.

Затем полученную таким образом ленту наматывают на нить 5 (см. фиг.3), образуя нитевидный материал 6.

Адгезионный слой 4 может быть предварительно нанесен на гибкую ленту 2 или ленту 1 из графитовой фольги.

Соединение ленты 1 из графитовой фольги с гибкой лентой 2 или гибкими лентами 2 и 3 может быть осуществлен с помощью прикатных валиков, фильеру и т.п. приспособлений (не показаны) или вручную.

В качестве ленты 1 из графитовой фольги может быть использована графитовая фольга марки "Гигрофол", графитовая фольга марки "Графлекс" и другие. Ширина ленты может быть 3-30 мм, толщина 0,05-1,0 мм.

В качестве ленты 2,3 и адгезионного слоя 4 может быть применена лента склеивающая ЛТ на триацетатцеллюлозной основе, лента полиэтиленовая с липким слоем или перкаль хлопчатобумажный и клей на карбамидно-формальдегидной основе, который может быть нанесен на ленту 1 из графитовой фольги.

Нитью 5 может быть практически любая нить или подобный ей материал, например, углеродная нить Урал-Н, жгут РВМН из стекловолокна, нить из органоволокна СВМ.

Полученный данным способом нитеобразный материал 6 может быть использован в качестве уплотнения непосредственно после своего изготовления, например, в качестве сальниковой набивки.

Из него могут быть получены методоми сворачивания или намотки уплотнительные кольца, втулки и т.п. которые после этого могут быть спрессованы.

Одним из главных достоинств полученного предложенным способом уплотнительного нитевидного материала 6 является то, что из него можно сплетать плетеные уплотнения, например, сальниковые, которые можно использовать непосредственно после изготовления или после термообработки с целью карбонизации гибкой ленты 2 или гибких лент 2 и 3 и нити 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОГО МАТЕРИАЛА | 1998 |

|

RU2141589C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ | 2001 |

|

RU2186273C1 |

| УПЛОТНИТЕЛЬНЫЙ ШНУР | 2005 |

|

RU2301365C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ГРАФИТОВОЙ ФОЛЬГИ, ФОЛЬГА И ПЛЕТЕНАЯ САЛЬНИКОВАЯ НАБИВКА | 2010 |

|

RU2429211C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САЛЬНИКОВОГО КОЛЬЦА, САЛЬНИКОВОЕ КОЛЬЦО И САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 2012 |

|

RU2491463C1 |

| УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ В ВИДЕ ШНУРА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ПРОКЛАДКИ | 1995 |

|

RU2108511C1 |

| АРМИРОВАННАЯ ГРАФИТОВАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2415108C2 |

| АРМИРОВАННАЯ ГРАФИТОВАЯ ФОЛЬГА | 2009 |

|

RU2410359C1 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА ДЛЯ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2023 |

|

RU2799160C1 |

| УПЛОТНИТЕЛЬНАЯ НАБИВКА | 2012 |

|

RU2491464C1 |

Сущность изобретения: соединяют ленты из графитовой фольги с гибкой лентой. Ленту из фольги соединяют с одной или обеих ее сторон с гибкой или гибкими лентами с помощью адгезионного слоя. Затем полученную ленту наматывают на нить, образуя нитевидный материал. 3 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОГО МАТЕРИАЛА, включающий соединение ленты из графитовой фольги с гибкой лентой, отличающийся тем, что ленту из графитовой фольги соединяют с одной или обеих ее сторон с гибкой или гибкими лентами с помощью адгезионного слоя, а затем полученную ленту наматывают на нить, образуя нитевидный материал.

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-09-10—Публикация

1992-09-07—Подача