Изобретение относится к эксплуатации всех видов трубопроводов в городском хозяйстве, промышленности и других областях, расположенных под землей и на земле, и может быть использовано, например, для их ремонта. Ремонту подлежат трубопроводы, изготовленные из различных материалов бетона, керамики и др. Изобретение может быть использовано также при создании новых трубопроводов из композиционных материалов, например, в матрицах либо в отверстиях (нишах) под землей.

Известен способ ремонта подземных трубопроводов, заключающийся в размещении в ремонтируемой трубе заранее изготовленной заготовки трубчатой формы в виде многослойного рукава, раздуве рукава под давлением, создаваемым горячей жидкостью, с последующим отверждением с помощью циркулирующего горячего воздуха, подаваемого во внутреннюю полость рукава (патент США N 3996967, кл. F 16 L 55/18, 1976).

Известен способ футеровки внутренней поверхности трубопровода с помощью состыкованного рукава с введенной в него легкой, гибкой, водонепроницаемой оболочкой, в процессе которого отверждение осуществляют с использованием двух жидких теплоносителей с различной температурой подаваемых в полость оболочки поочередно (патент Великобритании N 2074691, кл. F 16 L 55/18, 1983).

Недостатками известных способов являются длительное время отверждения и большой расход теплоносителей.

Известен также способ ремонта труб под землей с применением гибкого рукава из композиционного материала, отверждение которого осуществляют специальным ультрафиолетовым нагревателем (международная заявка РСТ N 89/01111, кл. F 16 L 55/16, 1989).

Недостатками этого способа являются очень сложное аппаратурное оформление и трудность в обеспечении безопасности ведения процесса.

Известен способ облицовки трубы термопластичным материалом, заключающийся в том, что подогретую полиэтиленовую трубу вставляют в облицовываемую трубу из железа или другого материала, расширение полиэтиленовой трубы ведут излучающим нагревателем, а отверждение циркулирующим воздухом, нагнетаемым вентилятором по перфорированной трубе (патент ЕПВ N 0241297, кл. В 29 С 63/46, 1987).

Недостатком известного способа является сложность аппаратурного оформления.

Кроме того, известен способ футеровки для трубопроводов и каналов, в котором для отверждения синтетической смолы используют устройства с галогеновыми лампами, заключенными в герметичный корпус, заполненный азотом (патент ЕПВ N 0275924, кл. F 16 L 58/10, 1988).

Недостатком этого способа является также сложность аппаратурного оформления.

Известен способ нанесения защитного покрытия на внутреннюю поверхность трубопровода, по которому на стенку трубопровода предварительно укладывают полимерный рукав, который подплавляют с помощью индукционного нагревателя, после чего в трубопровод вводят тканый рукав, например, из углепластика, который с помощью сжатого воздуха поджимается к расплавленному полимерному рукаву (авт. св. СССР N 1430661, кл. F 16 L 58/02, 1988).

Недостатками данного способа являются длительность технологического процесса и сложность оборудования.

Наиболее близким по технической сущности к изобретению является способ покрытия внутренней поверхности труб путем введения с одного конца трубы рукавного облицовочного материала на основе полимерного композиционного материала, прижатия рукавного облицовочного материала к внутренней поверхности трубы под действием давления рабочей среды и последующего его отверждения паром (патент Франции N 2482252, кл. F 16 L 55/18, 1981).

Недостатками известного способа являются продолжительность технологического процесса, большие затраты теплоносителей, сложность аппаратурного оформления.

Целью изобретения является устранение указанных недостатков.

Для достижения цели по способу покрытия внутренней поверхности труб путем введения с одного конца трубы рукавного облицовочного материала на основе полимерного композиционного материала, прижатия рукавного облицовочного материала к внутренней поверхности трубы под действием давления рабочей среды и последующего отверждения паром, прижатие и отверждение рукавного облицовочного материала осуществляют одновременно одним теплоносителем в две стадии, при этом на первой стадии используют пар под давлением 0,1-0,3 ати в течение 10-30 мин, на второй стадии под давлением 0,3-1,0 ати в течение 3-4 ч.

Сравнительный анализ существенных признаков изобретения и прототипа позволил выделить из них те, которые отличают их от прототипа и сделать вывод о соответствии этого технического решения критерию "Новизна".

При изучении других известных технических решений в данной области техники признаки, сходные с признаками, отличающими заявленное решение от прототипа, не обнаружены. Это обстоятельство позволяет сделать вывод о соответствии изобретения критерию "Изобретательский уровень".

Сокращение по времени процесса покрытия в целом достигается благодаря совмещению двух операций: раздува рукавного покрытия и его полимеризации, а также за счет значительного ускорения полимеризации, которую осуществляют при оптимальных режимах с использованием одного теплоносителя (водяного пара). Таким образом, отпадает необходимость в переналадке для подачи другого теплоносителя, требующего дополнительного оборудования и времени. Кроме того, достигается экономия теплоносителя за счет того, что при полимеризации используется скрытая теплота парообразования при конденсации пара на стенках рукавной оболочки. Отвод образующегося конденсата производится в течение всего процесса полимеризации.

П р и м е р 1. Стеклотрикотажный рукав диаметром 150 мм, длиной 75 м марки РСТ-ОВ (ТУ6-48-02209777-13-89), пропитанный ненасыщенной стиролсодержащей полиэфирной смолой марки ПН-15, помещали между двумя пленочными рукавами толщиной 120 мкм. Такой многослойный полимерный композиционный рукав размещали в ремонтируемой трубе. В качестве теплоносителя использовался водяной пар с t=100оС. На первой стадии водяной пар подавался во внутреннюю полость рукава под давлением 0,1 ати в течение 10 мин. В результате рукав раздувался, за счет тепла и давления происходила эластификация внутреннего пленочного рукава и осуществлялось плотное прилегание композиционного рукава к стенке ремонтируемой трубы. В течение всего процесса удалялся конденсат со стенок трубы. На второй стадии пар имел давление 0,3 ати и поддерживался в течение 3 ч.

П р и м е р 2. Осуществляется аналогично примеру 1, но в качестве облицовочного материала использовался рукав диаметром 200 мм на базе синтетических волокон (войлок). Длина ремонтируемой трубы 38 м. В качестве связующего использовалась стиролсодержащая полиэфирная смола марки ПН-1. Пленочные наружный и внутренний рукава изготавливались из пленки на основе поливинилхлорида. Однако раздув с обогревом рукава производили водяным паром на первой стадии при давлении 0,2 ати в течение 20 мин, на второй стадии давление повышали до 0,9 ати, которое поддерживалось в течение 3,5 ч.

П р и м е р 3. Осуществляется аналогично примеру 1, но облицовочный рукав выполнен из комплексной стекловолокнистой системы на базе иглопрошивных холстов. Связующее полиэфирная смола марки ПН-15. На первой стадии пар подавался под давлением 0,3 ати в течение 30 мин, на второй стадии давление повышали до 1 ати и поддерживали в течение 4 ч.

П р и м е р 4. Осуществлялся аналогично примеру 3, но в качестве теплоносителя использовалась горячая вода при t=90оС. Общая продолжительность процесса составила 16 ч.

П р и м е р 5. Осуществляется аналогично примеру 3, но в качестве теплоносителя использовался горячий воздух при давлении 0,8 ати. Общая продолжительность процесса составила 7 ч.

П р и м е р 6 (по прототипу). Был воспроизведен способ покрытия внутренней стенки трубы в соответствии с патентом Франции N 2482252.

В качестве облицовочного материала использовалась текстильная рубашка (гибкий трубчатый футеровочный материал). Связующее эпоксидная смола. Теплоноситель во время протаскивания рукава газообразный жидкий нагретый поток, представляющий собой смесь горячей воды (90оС) с добавлением пара при давлении 0,7 ати. Для ускорения отверждения вводили горячий воздух, включающий в себя 30 мас. находящегося под давлением пара. Общая продолжительность процесса составила 8 ч.

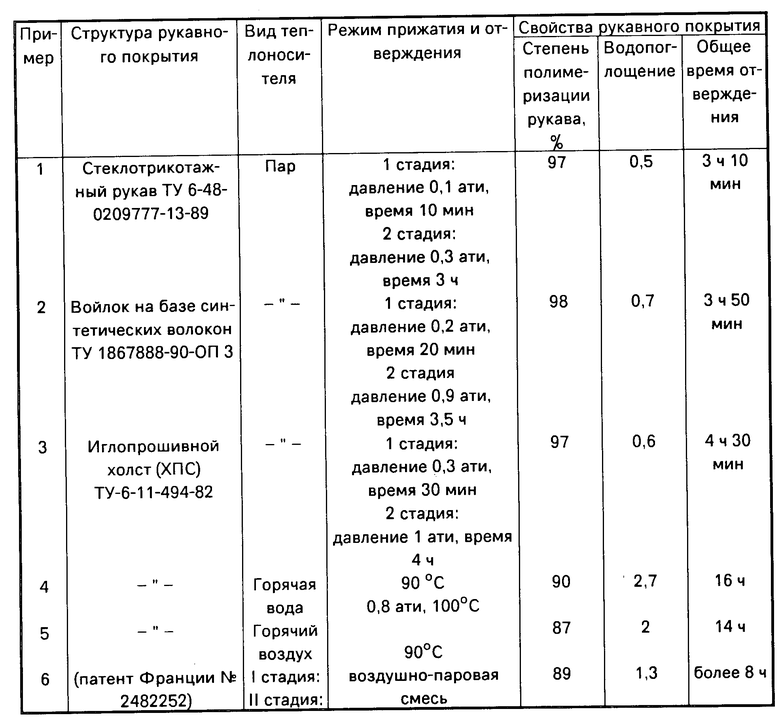

Результаты осуществления способа представлены в таблице.

Преимущество заявляемого способа в сравнении с прототипом, как видно из таблицы, заключаются в сокращении более чем в два раза времени на проведение процесса покрытия внутренней поверхности трубы, в уменьшении расхода теплоносителя, а также упрощении оборудования и соответственно в удешевлении способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ САНИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА ТЕПЛОТРАССЫ И РУКАВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111408C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1994 |

|

RU2081368C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1994 |

|

RU2076990C1 |

| СПОСОБ ОБЛИЦОВКИ ТРУБОПРОВОДА | 1998 |

|

RU2145029C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1994 |

|

RU2075687C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1993 |

|

RU2037420C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1997 |

|

RU2141602C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1997 |

|

RU2141072C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ ДЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА (ВАРИАНТЫ) | 1997 |

|

RU2125680C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1993 |

|

RU2037734C1 |

Сущность изобретения: вводят с одного конца трубы рукавный облицовочный материал на основе полимерного композиционного материала. Прижимают рукавный материал к внутренней поверхности трубы под действием давления рабочей среды и отверждают паром. Прижатие и отверждение осуществляют одновременно одним теплоносителем в две стадии. На первой стадии используют пар давлением 0,1 - 0,3 ати в течение 10 - 30 мин, на второй стадии - давлением 0,3 - 1 ати в течении 3 - 4. 1 табл.

СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ путем введения с одного конца трубы рукавного облицовочного материала на основе полимерного композиционного материала, прижатия рукавного облицовочного материала к внутренней поверхности трубы под действием давления рабочей среды и последующего его отверждения паром, отличающийся тем, что прижатие и отверждение рукавного облицовочного материала осуществляют одновременно одним теплоносителем в две стадии, при этом на первой стадии используют пар давлением 0,1 0,3 ати в течение 10 30 мин, на второй стадии давлением 0,3 1,0 ати в течение 3 4 ч.

| СПОСОБ КРЕПЛЕНИЯ МОСКИТНОЙ СЕТКИ | 2011 |

|

RU2482252C2 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-06-19—Публикация

1993-04-01—Подача