Настоящее изобретение относится к способу получения тепловой энергии в непрерывном процессе и к устройству для осуществления этого способа.

Известно использование масла в качестве теплового носителя в теплообменниках для производства пара. Так, в патенте США 2222575 описано охлаждение горячего масла прямым контактом масла с охлаждающей водой, которая немедленно испаряется, образуя используемый пар. Горячее масло подается насосом в камеру с температурой около 343oC, а на поверхность масла из большого количества форсунок разбрызгивается вода. При взаимодействии воды с маслом вода испаряется, охлаждая при этом масло, которое заменяется новым горячим маслом. В патенте США 4207840 описан парогенератор, имеющий сферический аппарат, где в нижней части находится масляная ванна, которая постоянно нагревается снизу путем, например, сжигания древесины. Для образования пара в нагретое масло под его верхний уровень инжектируется вода, которая за счет непосредственного контакта с нагретым маслом испаряется и поднимается на поверхность масла, с нее образовавшийся пар поднимается вверх и выводится из сферического аппаратное масло (около 350oC) и вода вместе подаются в сосуд и разбрызгиваются в нем в виде небольших капель, столкновение которых сопровождается испарением воды и стеканием вниз частично охлажденного масла, которое собирается в нижней части сосуда. В патенте США 4207840 описан парогенератор, в котором имеется сферический аппарат, в нижней части которого находится масляная ванна, которая постоянно нагревается снизу путем, например, сжигания древесины. Для образования пара в нагретое масло под его верхний уровень инжектируется вода, которая за счет непосредственного контакта с нагретым маслом испаряется и поднимается на поверхность масла, с которой образовавшийся пар поднимается вверх и выводится из сферического аппарата.

Более близким известным техническим решением к предложенному изобретению является решение по патенту США 4164202, в котором описаны способ и устройство для получения тепловой энергии, когда горячее масло (около 350oC) и вода имеете подаются в сосуд и разбрызгиваются в нем в виде небольших капель, столкновение которых сопровождается испарением воды и стеканием вниз частично охлажденного масла, которое собирается в нижней части сосуда.

Новый способ получения тепловой энергии по сравнению с известными способами позволяет получить больше энергии и достичь более высокой температуры.

Предлагается такой способ получения тепловой энергии в непрерывном процессе, основанный на использовании масла, заключается в том, что вода контактирует с маслом, предварительно нагретым до температуры выше 250oC. В соответствии с изобретением процесс проводят в аппарате, в который подают воздух, а контакт воды с маслом осуществляют путем распыления воды по поверхности горячего масла.

В предпочтительной форме реализации изобретения до начала подачи воды масло нагревают до необходимой температуры, а после начала подачи воды нагревание масла прекращают.

При этом уровень горячего масла поддерживают внутри аппарата, который имеет выходное открытое сопло и по крайней мере одну форсунку, расположенную на его стенке выше уровня масла, при этом вода распыляется из форсунки (форсунок) поверх масла, а тепло выходит из аппарата через его выходное сопло.

Целесообразно используемому аппарату придать форму конуса, сужающегося от основания вверх к верхнему отверстию, которое либо само образует выходное сопло, либо соединено с выходным соплом.

Желательно в качестве нагреваемого масла использовать насыщенное масло.

Наиболее предпочтительным является использование растительного масла.

Целесообразно при употреблении растительного масла предварительно нагревать его до температуры 310oC.

В предпочтительной форме реализации способа рекомендуется, чтобы количество масла по отношению к количеству воды не превышало 50 частей по весу.

При ведении указанного процесса можно применять вместо пресной морскую воду.

В устройстве для осуществления способа в соответствии с изобретением камера для проведения реакции имеет устройство для подвода воздуха, а распыление воды осуществляют по поверхности горячего масла.

Особенности, детали и преимущества изобретения станут более ясными из описания его предпочтительных вариантов выполнения с ссылками на прилагаемые чертежи, на которых:

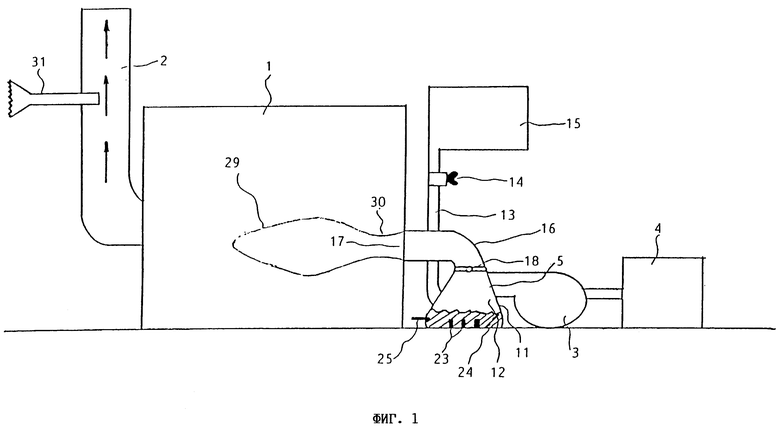

фиг. 1 показывает устройство в виде нагревательной печи, оборудованной для предлагаемого в изобретении способа,

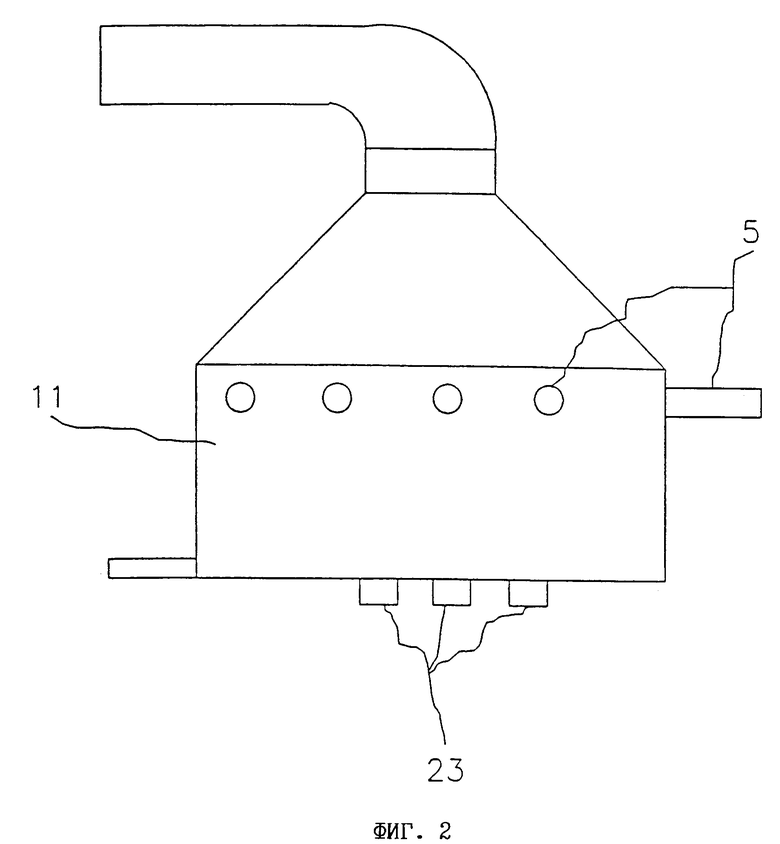

фиг. 2 - схематично один вариант реакционного аппарата, который используется в предлагаемом устройстве согласно изобретению,

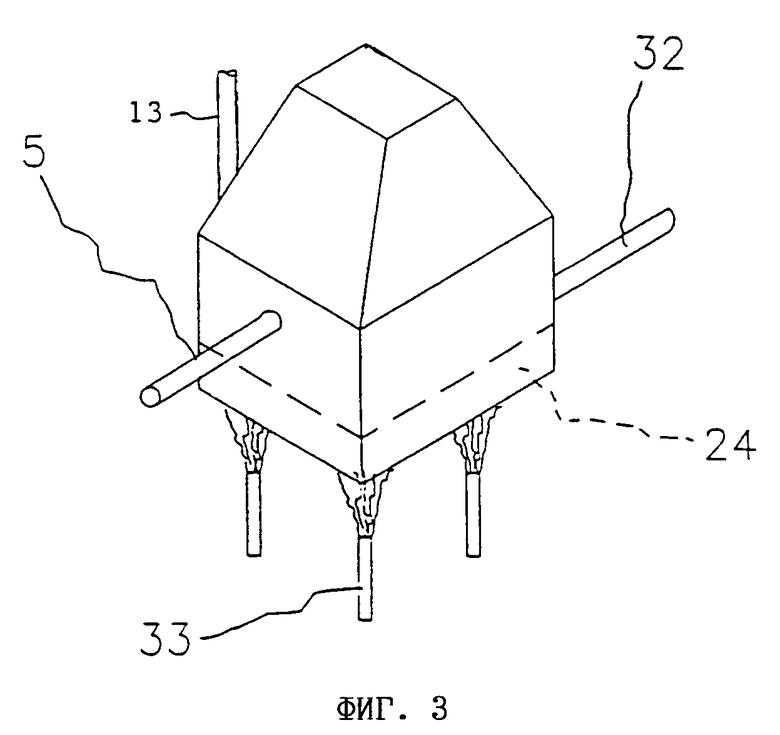

фиг. 3 - схематично другой вариант реакционного аппарата, который используется в предлагаемом устройстве согласно изобретению.

Предлагаемый в изобретении способ предусматривает контакт воды с маслом, предварительно нагретым до температуры, которая зависит от вида масла, и добавление воздуха. При этом происходит выброс тепла, который можно сравнить с образованием очень большого и горячего языка пламени. Это означает, что во время процесса происходит очень интенсивное горение, которое сопровождается выделением тепла. Таким образом, получение энергии заключается в переносе энергии и получении тепла. Реакцию между горячим маслом и водой можно получить очень простым путем, используя, например, пищевое масло, кастрюлю и термометр для измерения высокой температуры. Вначале в кастрюлю нужно вылить полный стакан масла и нагреть его до 310oC. Затем масло медленно заливается водой. Сразу же появившееся пламя остается до тех пор, пока присутствует вода, поэтому может быть добавлено некоторое ее количество. При этом речь не идет о получении пара, а происходит своего рода горение, сопровождающееся потреблением соответствующего количества масла и воды. Такую же реакцию можно осуществить при температуре от 310 до 320oC с использованием масла, применяемого в тормозных системах автомобилей, или автомобильного моторного масла.

Необходимо подчеркнуть, что температура масла обычно должна быть ниже температуры его сгорания, т.е. масло до контакта с водой не должно гореть, и только в результате контакта масла с водой начинается новый вид горения. Это свидетельствует о наличии специфической реакции, в которой участвуют масло и вода. Для нагрева масла до необходимой температуры без его воспламенения до контакта с водой процесс предварительного подогрева некоторых видов масел можно проводить под давлением, превышающим атмосферное.

В трех упомянутых выше патентах, в которых речь идет о получении пара, вода контактирует с маслом при температуре 343oC и никакого горения не происходит. Важно отметить, что при температуре 343oC все конечные продукты перегонки нефти напоминают собой масло, однако по существу многие из них представляют собой комплексные соединения, которые в действительности не являются маслом, как, например, битумы. Нельзя ответить положительно или отрицательно относительно возможности взаимодействия воды с таким специфическим "маслом" при температуре, опыты при которой даже не проводились, однако необходимо обратить внимание на специфический характер такого "масла".

Доказано, что эффективность предлагаемого способа может быть очень высокой, если использовать специальную камеру и разбрызгивать в ней воду на поверхности горячего масла, предварительно нагретого, например, посредством электроподогрева, заканчивая нагревание масла в начале процесса и сохраняя затем масло в горячем виде при непрерывной подаче в камеру холодной воды (от 10 до 20oC).

В качестве такой камеры целесообразно использовать аппарат, имеющий форму конуса, сужающегося вверх к расположенному в его верхней части отверстию. Кроме того, было установлено, что для получения лучших результатов в камеру или аппарат следует вводить воздух. Для подачи в аппарат воды и ее разбрызгивания, а также для подачи в него воздуха можно использовать обычную нефтяную форсунку, работающую не на нефти, а на воде.

В качестве масла предпочтительно использовать насыщенное масло, такое, как насыщенное животное или насыщенное растительное масло. Установлено, что использование растительного масла более эффективно, поскольку при этом необходимая температура запуска составляет около 310oC. Однако можно успешно использовать и легкое растительное масло. С другой стороны, температура запуска во избежание предварительного химического разложения масла не должна быть слишком высокой.

При грубом контроле процесса отношение масла к воде в аппарате должно составлять по весу приблизительно 40 к 60, однако при использовании меньшего количества масла и тонком, в частности электронном, контроле параметров процесса, таких, как расход масла, воды и воздуха и диаметр струи на выходе из форсунки, это соотношение может быть соответственно снижено.

Возможно использование морской воды, что может даже улучшить показатели системы.

Были проведены исследования этого основного процесса применительно к двигателям эндотермического типа, которые дали вполне удовлетворительные результаты и показали возможность осуществления процесса переноса энергии с минимальными потерями. Предлагаемый способ может найти очень широкое применение, в частности, в самолетах, ракетах, вертолетах, судах на воздушной подушке, танках, автомобилях, плавучих и транспортных средствах или других объектах, в которых происходит процесс горения, а также, как описано ниже, в горелках нагревательных систем бытового и промышленного назначения и в различных промышленных плавильных печах.

Опасность возможного взрыва полностью устранена, поскольку сами по себе компоненты реакции являются негорючими вплоть до того момента, когда будут созданы точно контролируемые начальные условия.

В предлагаемом новом способе в продуктах сгорания также присутствует весьма незначительное количество NOx, которое, как правило, не превышает 8-10 частей на миллион, тогда как обычно эта величина превышает 50 частей на миллион.

Предлагаемый в изобретении способ в основном предназначен для получения тепловой энергии, однако его можно использовать и для получения механической энергии в турбодвигателях и в двигателях эндотермического типа.

Показанное на фиг. 1 устройство имеет печь 1 с выпускным трубопроводом 2, которую, например, можно использовать в качестве котла или как нагревательную, и обычную форсунку 3, выполненную по типу форсунок, используемых для распыления и подачи в печь печного топлива и воздуха. Форсунка 3 соединена с емкостью 4, в качестве которой можно использовать обычный масляный бак, применяемый в отопительных котлах, и снабжена соплом 5, распыляющим материал, поступающий в форсунку 3 из емкости 4.

В описываемом устройстве форсунка 3 не соединена непосредственно с печью 1, а соединена с реакционным аппаратом 11, в котором имеется реакционная камера 12, к ней подходит подводящий трубопровод 13, соединенный через регулирующий клапан 14 с другим баком 15.

Реакционный аппарат 11 и его рабочая камера 12 имеют форму сужающегося кверху конуса, переходящий в своего рода трубопровод 16, конец которого образует внутри печи 1 сопло 17. В трубопроводе 16 установлена дроссельная заслонка 18.

В нижней части аппарата 11 расположены проволочные электронагреватели 23, соединенные с источником (не показан) мощности. Вместо проволочных электронагревателей можно использовать газовую горелку или другое нагревательное устройство.

Для осуществления предлагаемого способа емкость 4 заполняется водой, а бак 15 заполняется растительным маслом. В соответствии с одним из вариантов изобретения в качестве растительного масла можно использовать обычный кулинарный жир. В рассматриваемом варианте в аппарат 11 под действием собственного веса заливается ограниченное количество масла, которое регулируется клапаном 14, в других устройствах для подачи масла можно использовать насос. Уровень масла 24 в аппарате 11 составляет, например, от 3 до 5 мм, при этом масло должно полностью покрывать проволочные нагреватели 23. Находящееся в аппарате масло 24 нагревается до температуры порядка 330oC, минимально до температуры 300oC. Температура масла контролируется термометром 25. При использовании растительного масла на поверхности находящегося в камере 12 масла 24 при достижении начальной температуры процесса можно наблюдать небольшие языки голубого пламени. После этого форсунка 3 начинает разбрызгивать по поверхности масла 24 воду, одновременно подавая в камеру 12 некоторое количество воздуха. Попадание воды на нагретое масло приводит к очень интенсивной реакции, сопровождающейся истечением очень горячего материала через сопло 17. В результате этого истечения образуется похожий на язык пламени пузырь 29 светящегося белым или голубым цветом раскаленного газа с температурой от 1200 до 2000oC, в основании которого непосредственно на выходе из сопла 17 расположен сравнительно короткий несветящийся, имеющий цилиндрическую форму участок 30, протяженностью, например, от 20 до 50 мм. Наличие этого участка 30 зависит от настройки и регулирования устройства.

В экспериментальных целях в отводящем трубопроводе 2 был установлен газоанализатор 31. С помощью этого газоанализатора 31 было установлено, что поток отходящего газа минимально загрязняет окружающую среду, поскольку в нем, как правило, при соотношении воды к маслу, равном 6:4, содержится от 5 до 10 частей на миллион CO и от 10 до 11 частей на миллион NOx.

После начала реакции подачу мощности к проволочным нагревателям 23 можно прекратить, поскольку выделяющееся при реакции тепло само поддерживает необходимую температуру горячего масла и обеспечивает нагревание масла, поступающего из бака 15.

Хотя основным источником получаемой энергии является вода, тем не менее в процессе реакции расходуется и некоторое количество масла. При соответствующем регулировании с помощью клапанов 14 и 18 режима работы устройства, в частности при регулировании подачи форсункой 3 воздуха и воды, потребление масла по отношению к потреблению воды можно поддерживать на уровне приблизительно 1 к 9. Оптимальные параметры процесса должны определяться экспериментально. При ручном контроле и без особых требований достижения оптимального режима работы процентное соотношение масла и воды по весу можно выбрать несколько большим, например 4:6. Принципиальным моментом является поддержание температуры масла 24 в аппарате 11 на уровне, превышающим допустимый минимум. Посредством дроссельной заслонки 18, вместо которой можно использовать клапан другой конструкции, внутри аппарата 11 поддерживается температура свыше 320oC. При необходимости процесс можно остановить, перекрыв клапан 14, при этом за счет продолжающей поступать в аппарат (11) воды температура в камере (12) реакции опустится ниже температуры запуска и процесс прекратится. Для автоматического управления процессом необходимо непрерывно измерять температуру масла 24 в аппарате 11 и в зависимости от этой температуры регулировать подачу в аппарат масла и образующейся в форсунке смеси воды и воздуха.

Для поддержания процесса уровень масла 24 в камере 12 не должен опускаться ниже 3-4 мм, хотя и при уровне масла в 1 мм установка будет продолжать работать, однако с риском ее неожиданной остановки.

Показанный на фиг. 1 реакционный аппарат 11 имеет форму усеченного конуса. Однако такая форма не является абсолютно необходимой, альтернативными вариантами формы реакционного аппарата являются усеченная пирамида или, что менее предпочтительно, цилиндр.

Аппарат 11, показанный на фиг. 2, имеет комбинированную форму цилиндра и конуса. Эта конструкция отличается от конструкции, показанной на фиг. 1, наличием нескольких сопел 5, разбрызгивающих воду по поверхности масла.

На фиг. 3 показано одно сопло 5 и отдельная магистраль 32 для подачи воздуха, расположенные над уровнем находящегося в камере 12 аппарата 11 масла 24, причем в этом варианте камера выполнена в виде комбинации параллелепипеда и пирамиды.

В конструкции, показанной на фиг. 3, в отличие от конструкций, показанных на фиг. 1 и 2, отсутствуют проволочные электрические нагреватели 23, а вместо них для начального нагревания масла используется газовое пламя 33.

Размеры аппарата выбираются в зависимости от тепловой мощности. В частности, размеры аппарата рекомендуется выбирать прямо пропорционально требуемой величине тепловой мощности. Например, применительно к установке, показанной на фиг. 1, для печи с форсункой мощностью 400000 Дж/ч основной диаметр корпуса аппарата должен составлять от 200 до 250 мм. При больших диаметрах тепловая мощность будет больше, однако при этом будет большим потребление реагентов, а при меньших диаметрах будет получено меньше тепла и одновременно меньше будет потребление масла и воды. Потребление масла и воды прямо пропорционально зависит от диаметра аппарата 11 или его рабочей камеры 12. Преимуществом конической формы является наличие участка, отражающего тепло к находящемуся в аппарате маслу 24, которое за счет этого остается в горячем состоянии. При такой конической форме, кроме того, обеспечивается постоянное стекание вниз образующихся в камере 12 небольших капель, состоящих из смеси воды и масла. Следует также учесть, что слишком большие размеры сопел могут уменьшить температуру процесса, которая может опуститься ниже 300oC, т. е. температуры, при которой происходит начало реакции, из-за чего процесс может просто остановиться.

В любом случае, зная зависимость между диаметром и мощностью, которая основана на объемной диссоциации участвующей в реакции воды, можно экспериментально определить точный размер аппарата 11 для различных калориметрических потенциалов различных форсунок и печей.

Перед началом процесса, как уже было отмечено, находящееся в аппарате 11 масло необходимо нагреть до температуры, например, 320oC. Эта температура, которая несколько ниже температуры воспламенения масла, является достаточно безопасной для возможного хранения масла без каких-либо проблем и необходимости его охлаждения. Как уже отмечалось, фактическая температура зависит от вида используемого масла.

В рассмотренных вариантах речь шла о процессе получения тепла. Очевидно, что полученная тепловая энергия может быть использована различным способом, например, для привода двигателя, работающего на горячем воздухе, или обычных двигателей или соответствующим образом модифицированных турбин.

В приведенных ниже примерах представлены возможные варианты применения предлагаемого в изобретении способа.

Способ можно использовать применительно к обычной турбине, которая имеет горелки с камерами сгорания на внешнем тороидальном диаметре, причем в этом случае систему можно использовать достаточно просто и с высокой эффективностью, имея в виду обычное большое потребление топлива в таких машинах и высокое содержание NOx в отходящих газах.

Дизельный двигатель можно модифицировать следующим образом:

- использовать два инжекторных насоса: один для масла, другой для воды (воздух подается во впускной коллектор, который имеется в стандартных двигателях);

- задать определенный временной режим работы насосов так, чтобы второй насос инжектировал воду через несколько градусов после того, как поршень дойдет до крайней верхней точки, строго через фиксированное время после сгорания;

- развернуть двигатель на 180o, т.е. расположить коленчатый вал над поршнями. Такое обратное положение необходимо для того, чтобы было возможно создать в основании перевернутого цилиндра определенный уровень масла. Уровень масла должен быть таким, чтобы в цилиндре находилось только необходимое для горения количество масла, поскольку при слишком большом количестве масла резко возрастает степень сжатия. Таким же образом можно также модифицировать и бензиновый инжекторный двигатель.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОГЕНЕРАТОР ДЛЯ МОНГОЛЬФЬЕРА | 1996 |

|

RU2093415C1 |

| ТЕПЛОГЕНЕРАТОР ДЛЯ МОНГОЛЬФЬЕРА | 1996 |

|

RU2093416C1 |

| КОНДЕНСАЦИОННАЯ ПАРОТУРБИННАЯ ЭЛЕКТРОСТАНЦИЯ КОЧЕТОВА | 2016 |

|

RU2623005C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ТВЕРДЫХ ОТХОДОВ | 2018 |

|

RU2685720C1 |

| СПОСОБ РАЗГОНА СВЕРХЗВУКОВОГО ПРЯМОТОЧНОГО ВОЗДУШНО-РЕАКТИВНОГО ДВИГАТЕЛЯ | 1996 |

|

RU2101536C1 |

| КОНДЕНСАЦИОННАЯ ПАРОТУРБИННАЯ ЭЛЕКТРОСТАНЦИЯ КОЧЕТОВА | 2015 |

|

RU2576698C1 |

| СПОСОБ И СИСТЕМА ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ БИОМАССЫ КАРБОНИЗАЦИЕЙ | 2011 |

|

RU2525491C2 |

| МОДЕРНИЗАЦИЯ УСТАНОВКИ КЛАУСА СЕРНОКИСЛОТНОЙ УСТАНОВКОЙ | 2020 |

|

RU2827769C2 |

| КОТЕЛ С НАХОДЯЩИМСЯ ПОД ДАВЛЕНИЕМ ВНУТРЕННИМ ЦИРКУЛИРУЮЩИМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ, ЭЛЕКТРИЧЕСКАЯ ГЕНЕРИРУЮЩАЯ СИСТЕМА И ПЕЧЬ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 1994 |

|

RU2123637C1 |

| ГОРЕЛКА ДЛЯ ЖИДКОТОПЛИВНЫХ АППАРАТОВ СЖИГАНИЯ | 2000 |

|

RU2201553C2 |

Изобретение предназначено для получения тепловой энергии. Устройство и способ получения тепловой энергии заключается в контактировании воды и горячего масла в реакционном аппарате, которое приводит к интенсивной реакции с выбросом очень горячих газов в виде языка пламени с образованием большего количества тепловой энергии, чем при горении только одного масла. Изобретение позволяет получить больше энергии и достичь более высокой температуры. 2 с. и 8 з.п. ф-лы, 3 ил.

| US 4164202 A, 14.08.78 | |||

| Стабилизатор постоянного напряжения | 1986 |

|

SU1396133A1 |

| СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ ВЕРТОЛЕТОМ | 1995 |

|

RU2136543C1 |

| Прибор для получения мыла в кусках | 1927 |

|

SU23524A1 |

| УСТРОЙСТВО ДЛЯ ОБУЧЕНИЯ И СОВЕРШЕНСТВОВАНИЯ ТЕХНИКИ НАПАДАЮЩЕГО УДАРА В ВОЛЕЙБОЛЕ | 2005 |

|

RU2301696C1 |

| ПОКРЫТИЕ ДЛЯ МЯГКОГО ГЕРМЕТИЧНОГО КОНТЕЙНЕРА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ЖИДКОСТИ, И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2002 |

|

RU2293682C2 |

| Способ подготовки топлива к сжиганию и горелка для его осуществления | 1989 |

|

SU1666859A1 |

| Способ сжигания водомазутной эмульсии | 1977 |

|

SU731184A1 |

Авторы

Даты

1999-11-27—Публикация

1995-03-03—Подача