Изобретение относится к технике контроля, в частности к устройствам контроля формы цилиндрических обечаек, например фрикционных накладок тормозных колодок.

Аналогами заявляемого изобретения являются устройства для контроля, содержащие основание и контрольный шаблон - (SU 1033845A, Московский технологический институт легкой промышленности, 07.08.83; FR 2179291A, SPETSIALNOE KONSTRUKTORSKOE BJURO PO PROEKTIROVANIJU CHLIFOVALNOGO OBORUDOVANIA, 22.10.73; SU 510638A, А.И. Нефедов, И.Д. Гебель, В.Ф. Хроленко, В.И. Паршиков, А. А. Зыков, 15.04.76; SU 726927A, И.Д. Гебель, А.И. Нефедов, А.А. Зыков, В.И. Паршиков, В.Ф. Хроленко, 15.07.81).

За прототип заявляемого изобретения принято устройство для измерения неровностей листовых вязкоупругих материалов, содержащее установленный на основании шаблон с контрольной поверхностью, узел прижима контролируемой обечайки к шаблону, установленный с возможностью перемещения в направлении центральной оси шаблона (см. а.с. СССР N 1033845, G 01 B 5/28, 1980 г.).

Существенные признаки прототипа: основание, установленный на основании шаблон с контрольной поверхностью, узел прижима контролируемой обечайки к шаблону, установленный с возможностью перемещения в направлении центральной оси шаблона, совпадают с существенными признаками заявляемого изобретения.

Недостатками прототипа является то, что узел прижима не обеспечивает создания равномерно распределенной по длине шаблона прижимающей нагрузки и не позволяет производить контроль цилиндрических обечаек различных типоразмеров, то есть отличающихся по радиусу кривизны, длине, ширине и толщине.

Цель заявляемого изобретения является расширение технологических возможностей за счет создания равномерно распределенной прижимающей нагрузки при контроле цилиндрических обечаек различных типоразмеров.

Поставленная цель достигается тем, что в устройстве для измерения неровности листовых материалов, содержащем основание, установленный на основании шаблон с контрольной поверхностью, узел прижима контролируемой обечайки к шаблону, установленный с возможностью перемещения в направлении центральной оси шаблона, шаблон выполнен сменным с различными радиусами кривизны контрольной цилиндрической поверхности и снабжен упором для установки контролируемой обечайки. Узел прижима выполнен в виде ступенчатой системы равноплечих рычагов, в которой оси рычагов каждой последующей ступени шарнирно закреплены на концах рычагов предыдущей ступени, а геометрические характеристики рычагов каждой ступени определяются соотношениями:

αn= αmax/2n и βn= π-(αmax/2n),

где n - номер ступени рычажной системы,

αn - центральный угол рычага n-ой ступени,

αmax - максимальный центральный угол контролируемой обечайки,

βn - угол между плечами рычага n-ой ступени.

Для контроля формы цилиндрических обечаек, различающихся по радиусу кривизны, длине, ширине и толщине, между шаблоном и узлом прижима установлена траверса, в которой с возможностью перемещения вдоль радиуса шаблона размещены равномерно по длине шаблона штоки регулируемой длины, один конец каждого из которых взаимодействует с рычагом последней ступени узла прижима, на другом конце шарнирно закреплены коромысла, на плечах которых установлены взаимодействующие с контролируемой обечайкой упоры с возможностью регулирования расстояния между ними, а шаблон снабжен сменными упорами, выполненными из материала с механическими свойствами, аналогичными свойствам материала контролируемой обечайки, имеющими радиус кривизны, ширину и толщину, равную радиусу кривизны, ширине и толщине контролируемой обечайки, и длину по дуге, дополняющую центральный угол контролируемой обечайки до величины αmax.

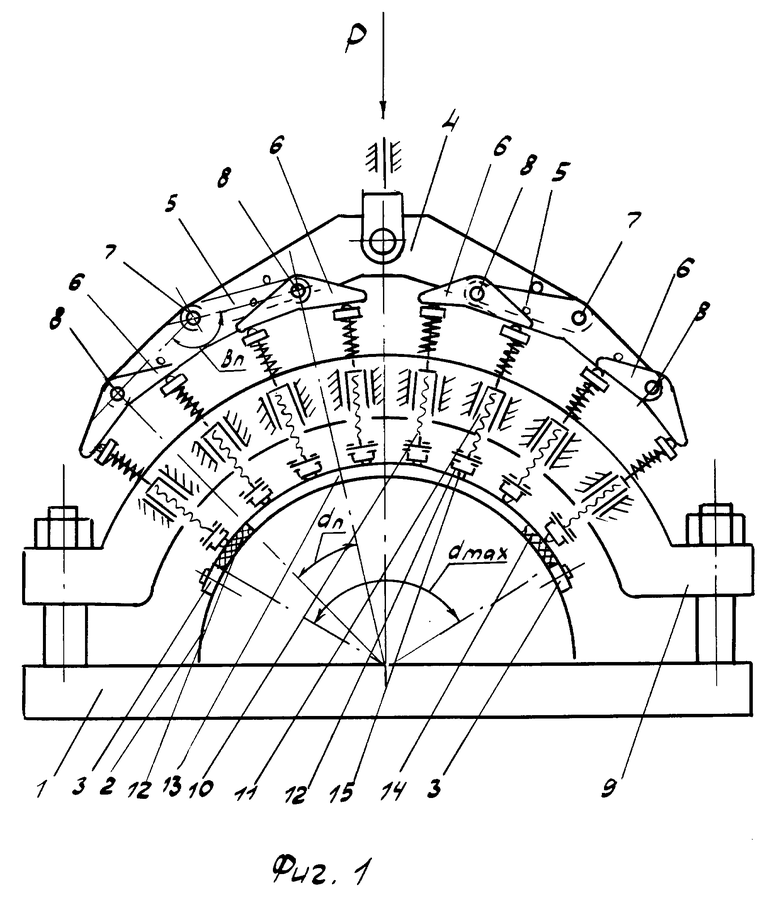

На фиг. 1 представлена схема предлагаемого устройства, на фиг. 2 - вид на участок контакта узла прижима с контролируемой обечайкой.

На основании 1 установлен шаблон 2 с контрольной цилиндрической поверхностью и упорами 3 для установки контролируемой обечайки, например фрикционной тормозной накладки. Над шаблоном размещен узел прижима 4 с возможностью поступательного перемещения в направлении срединной нормали к поверхности шаблона.

Узел прижима выполнен в виде ступенчатой системы равноплечих рычагов 4, 5, 6, в которой оси рычагов 7, 8 каждой последующей ступени шарнирно закреплены на концах рычагов предыдущей ступени. Геометрические характеристики рычагов каждой ступени определяются соотношениями:

αn= αmax/2n и βn= π-(αmax/2n),

где n - номер ступени рычажной системы,

αn - центральный угол рычага n-ой ступени,

αmax - максимальный центральный угол контролируемой обечайки,

βn - угол между плечами рычага n-ой ступени.

Увеличение количества ступеней усложняет конструкцию узла прижима, поэтому число ступеней определяется из конструктивных соображений и не превышает трех-четырех.

Между шаблоном и узлом прижима на основании установлена траверса 9, в которой равномерно по длине шаблона установлены штоки 10 с возможностью поступательного перемещения вдоль радиусов шаблона. Штоки подпружинены к концам рычагов последней ступени узла прижима и выполнены с возможностью регулирования их длины, например, с помощью резьбовых соединений 11. На концах штоков шарнирно закреплены коромысла 12, на плечах которых установлены упоры 13 с возможностью регулирования расстояния между ними. Шаблон снабжен сменными упорами 14, имеющими радиус кривизны, ширину и толщину, равную размерам контролируемой обечайки, а длину по дуге, дополняющую длину обечайки по величине αmax.

Сменные упоры выполнены из материала, механические свойства которого аналогичны свойствам материала контролируемой обечайки. Упоры могут быть выполнены из контролируемой обечайки путем вырезания ее части, дополняющей центральный угол до величины αmax.

В комплект устройства входит средство для замера зазора между контрольной поверхностью шаблона и контролируемой обечайкой, например щуп.

Устройство работает следующим образом.

На контрольную цилиндрическую поверхность шаблона 2 между упорами 3 устанавливается контролируемая обечайка 15, например тормозная накладка. Затем к узлу прижима 4 прикладывается нагрузка заданной величины и обечайка посредством упоров 13 прижимается к шаблону. Прижимное усилие P распределяется равномерно по длине обечайки в точках касания упоров с изделием. Величина каждого из единичных усилий определяется из соотношения

где Pi - прижимное усилие,

n - количество ступеней рычажной системы,

αmax - максимальный центральный угол контролируемой обечайки.

Для перехода на контроль обечайки другого типоразмера (другого радиуса кривизны, длины по дуге, ширине и толщине) производится смена шаблона 2, регулировка длины штоков 10 и расстояния между прижимающими обечайку упорами 13. На шаблон устанавливают дополнительные сменные упоры 14, дополняющие центральный угол контролируемой обечайки до максимальной величины αmax. Так как при контроле обечаек с центральным углом α < αmax, часть прилагаемой нагрузки воспринимается не контролируемой обечайкой, а сменными упорами 14, то прилагаемое усилие прижатия увеличивается в αmax< α раз.

При использовании прилагаемого устройства для контроля обечаек одного типоразмера возможно применение упрощенной конструкции устройства без траверсы, штоков и сменных упоров. В этом случае прижим контролируемой обечайки к шаблону осуществляется непосредственно концами рычагов последней ступени узла прижима.

Применение предлагаемого устройства для контроля прилегания цилиндрических обечаек к шаблону позволяет повысить точность контроля посредством более равномерного распределения нагрузки, прижимающей контролируемую обечайку к шаблону, и повышает универсальность устройства, так как позволяет производить контроль обечаек разных типоразмеров без смены узла прижима.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВЕРЛЕНИЯ ОТВЕРСТИЙ В НАКЛАДКАХ | 1997 |

|

RU2121412C1 |

| СТАНОК АГРЕГАТНЫЙ ДЛЯ СВЕРЛЕНИЯ НАКЛАДОК | 1996 |

|

RU2111090C1 |

| СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТЕРМОСТОЙКОСТЬ | 1997 |

|

RU2117274C1 |

| КОЛОДКА ДИСКОВОГО ТОРМОЗА | 1999 |

|

RU2154207C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 1998 |

|

RU2149294C1 |

| ВИЗГОПОДАВЛЯЮЩИЙ МАТЕРИАЛ | 1999 |

|

RU2171926C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО ИЗДЕЛИЯ | 1998 |

|

RU2142360C1 |

| СЛОИСТЫЙ УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ | 1997 |

|

RU2136505C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 1999 |

|

RU2155282C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 1999 |

|

RU2152546C1 |

Изобретение относится к технике контроля, в частности к устройствам контроля формы цилиндрических обечаек. Устройство содержит основание, установленный на основании шаблон с контрольной поверхностью, узел прижима контролируемой обечайки к шаблону. Узел прижима установлен с возможностью перемещения в направлении центральной оси шаблона. Узел прижима выполнен в виде ступенчатой системы равноплечих рычагов. Оси рычагов каждой последующей ступени шарнирно закреплены на концах рычагов предыдущей ступени. Между шаблоном и узлом прижима установлена траверса, в которой с возможностью перемещения вдоль радиусов шаблона размещены равномерно по его длине штоки. Штоки выполнены с возможностью регулирования их длины, и на их концах шарнирно закреплены коромысла, на плечах которых установлены упоры с возможностью регулирования расстояния между ними. Шаблон снабжен сменными упорами. Расширение технологических возможностей достигается за счет создания равномерно распределенной прижимающей нагрузки при контроле цилиндрических обечаек различных типоразмеров. 1 з.п.ф-лы, 2 ил.

αn= αmax/2n; βn= π-(αmax/2n),

где n - номер ступени рычажной системы;

αn - центральный угол рычага n-й ступени;

αmax - максимальный центральный угол контролируемой обечайки;

βn - угол между плечами рычага n-й ступени.

| Устройство для измерения неровностей листовых вязко-упругих материалов | 1980 |

|

SU1033845A1 |

| ТРУБНЫЙ ПУЧОК ТЕПЛООБМЕННОГО АППАРАТА | 2000 |

|

RU2179291C1 |

| Устройство для измерения некруглости | 1971 |

|

SU510638A1 |

| Измеритель отклонений кольцевой по-ВЕРХНОСТи OT плОСКОй фОРМы | 1973 |

|

SU726927A1 |

Авторы

Даты

1999-11-27—Публикация

1998-03-26—Подача