Заявленное изобретение относится к машиностроению и может быть использовано при изготовлении тормозных накладок автомобилей, преимущественно МАЗ и КамАЗ.

Аналогом заявленного изобретения является способ сверления накладок автомобилей ГАЗ с использованием станка Н-193. По этому способу осуществляется одновременное сверление и зенкование двух отверстий в тормозных накладках при помощи двух вертикальных шпинделей. (см. 55.01.91.1754 данные по НПО "Главмосавтотранс". Руководитель Бечерман И.Г. Гр 019 0003 6213 УДК 629.113 004.67 90.11.02).

Существенные признаки аналога: наличие возможности осуществлять одновременное сверление и зенкование нескольких отверстий при помощи вертикальных шпинделей совпадает с существенными признаками заявленного изобретения.

Недостатком аналога является то, что вышеуказанный способ сверления имеет низкую производительность: 20 - 30 накладок в час.

Прототипом заявляемого изобретения является способ сверления отверстий в накладках, по которому операции протекают в следующей последовательности. Заготовки укладывают на барабан, фиксируют и ориентируют. Затем оператор включает пневмоцилиндры (п/ц) прижима и прихваты, имеющие вид жестких стержней, прижимает заготовки к барабану. Далее оператор включает общий привод - электродвигатель (э/д), который при помощи разнообразных сложных трансмиссий (ременная передача, редуктор, зубчатая передача, кривошип, кулиса, кулачковая передача) одновременно приводит в действие исполнительные органы, обеспечивая при этом часть технологического цикла, при котором число просверленных в заготовке отверстий в первом ряду равно числу подач первого шпинделя, подача на весь ход шпинделя выполняется с постоянной (медленной) скоростью в режиме резания, переход заготовки в позицию для сверления очередного отверстия в ряду осуществляется поворотом барабана.

Затем оператор выключает общий привод, нажимает на педаль и переводит барабан в исходное положение. Затем оператор отводит прихваты. Далее оператор снимает накладки (заготовки). Затем оператор устанавливает эти же заготовки (полуфабрикат), меняя их местами таким образом, чтобы фиксаторы проходили через просверленные отверстия каждой заготовки.

Затем описанным выше способом сверлят отверстия вторых рядов (см. материалы а.с. СССР N 1743721 МПК B 23 B 39/16 30.06.92).

Существенные признаки прототипа: осуществление вертикальной подачи шпинделя, сверление 2-х рядов отверстий, наличие операций ориентирования и фиксации накладки, наличие операций зажима-разжима накладки, наличие операции подачи заготовки в позицию для сверления совпадают с существенными признаками заявленного изобретения.

Недостатком прототипа является то, что первый ряд отверстий в накладке сверлится поштучно одним шпинделем. За каждую рабочую подачу шпинделя получается одно отверстие в накладке, т.е. на одно просверленное отверстие приходится 2 операции:

1) рабочая подача шпинделя

2) отвод шпинделя.

На 8 отверстий приходится 16 операций.

Таким образом, имеет место наличие большого количества операций.

Кроме того, рабочая подача шпинделя и отвод шпинделя от заготовки выполняются с постоянной медленной скоростью, характерной для режима резания. Быстрый подвод сверла к заготовке и быстрый отвод отсутствуют.

Для сравнения скорость рабочей подачи, как правило, в 10 - 20 раз ниже скорости быстрых перемещений.

Кроме того, конец каждой операции фиксируется визуально оператором. Начало и скорость смены технологических операций зависит от состояния оператора, его квалификации и опыта.

Несколько операций внутри цикла производятся вручную при вмешательстве оператора, причем оператор при переустановке заготовок может их перепутать. Понижена безопасность, т. к. при нарушении оператором порядка операций (технологического регламента) может возникнуть аварийная ситуация и привести к тяжелым травмам.

Кроме того, для осуществления вышеуказанного способа сверления накладок необходимо в заготовке предварительно просверлить технологическое отверстие (для фиксатора), что также усложняет способ, увеличивает время изготовления накладок.

Кроме того, зажим (разжим) накладки, осуществляемый прихватом, состоит из 2-х операций, которые выполняются вручную, а именно:

1. Подвод прихвата в позицию зажима (поворот вокруг оси).

2. Перемещение прихвата к накладке (собственно зажим).

Это качество также увеличивает число операций, увеличивается общее время цикла, затрачиваемое на процесс сверления.

Задачей, на решение которой направлено заявляемое изобретение, является повышение производительности за счет уменьшения числа операций, повышения скорости операций, автоматизации цикла, при котором выполняется процесс сверления, безопасности процесса.

Для достижения указанного технического результата сверление первого ряда отверстий выполняется за одну подачу несколькими шпинделями со скоростью, состоящей из быстрой и с момента подвода сверла к заготовке медленной подачи постели с заготовкой в позицию для сверления.

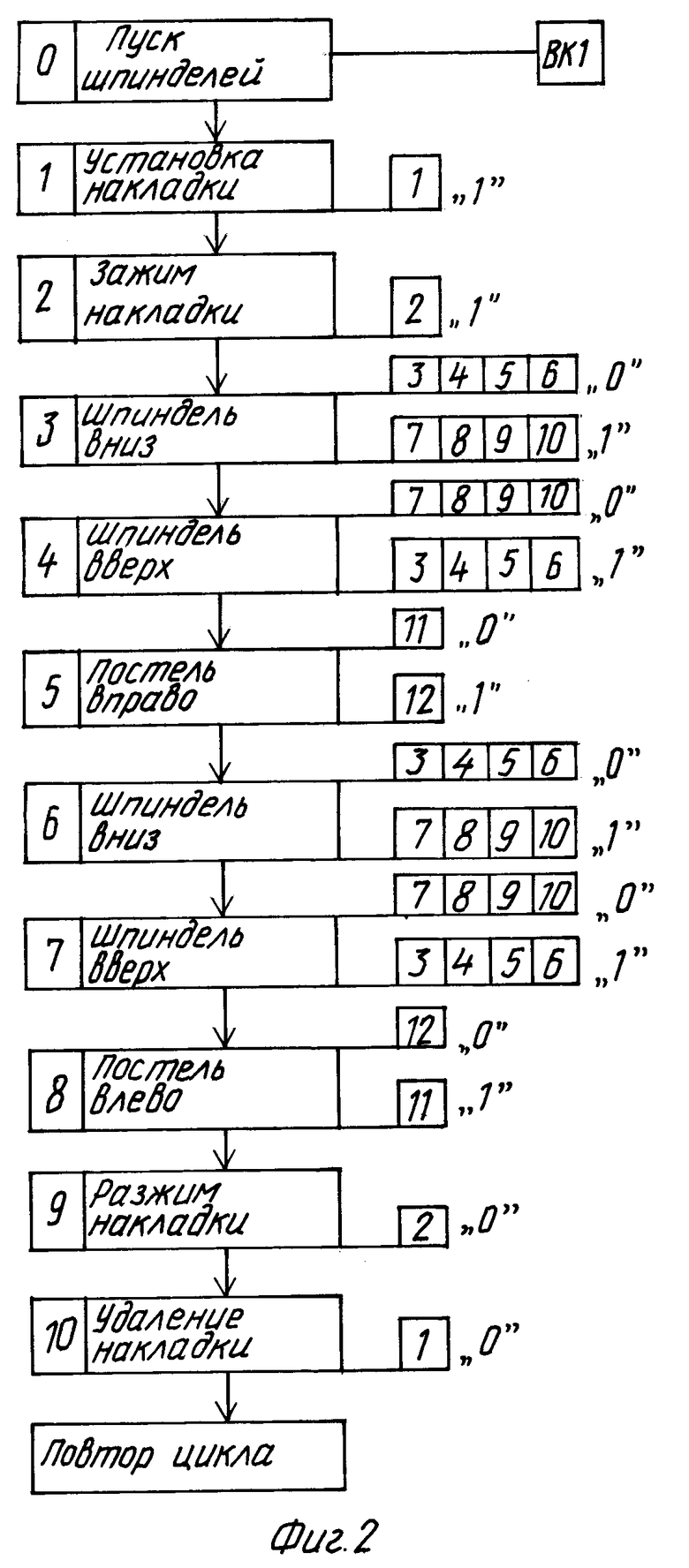

Процесс сверления выполняется по автоматическому циклу по сигналам датчиков и организацией процесса согласно алгоритму фиг. 2, состоящему из 10 операций.

Режим медленной подачи осуществляется при помощи тормозных втулок п/цилиндра.

Зажим накладки выполняется гибкой стальной лентой.

Ориентация, фиксация накладки выполняется на постели по боковым граням и торцу заготовки.

Существенные признаки заявленного изобретения, сверление первого ряда отверстий выполняются за одну подачу несколькими шпинделями со скоростью, состоящей из быстрой и с момента подвода сверла к заготовке медленной подачи, а сверление второго ряда отверстий выполняется после линейной подачи постели с заготовкой в позицию для сверления; процесс сверления выполняется по автоматическому циклу по сигналам датчиков и организацией процесса согласно алгоритму фиг. 2, состоящему из 10 операций; режим медленной подачи осуществляется при помощи тормозных втулок п/ц подачи шпинделей; зажим накладки выполняется гибкой стальной лентой; ориентация, фиксация накладки выполняется на постели по боковым граням и торцу заготовки - являются отличительными от признаков прототипа.

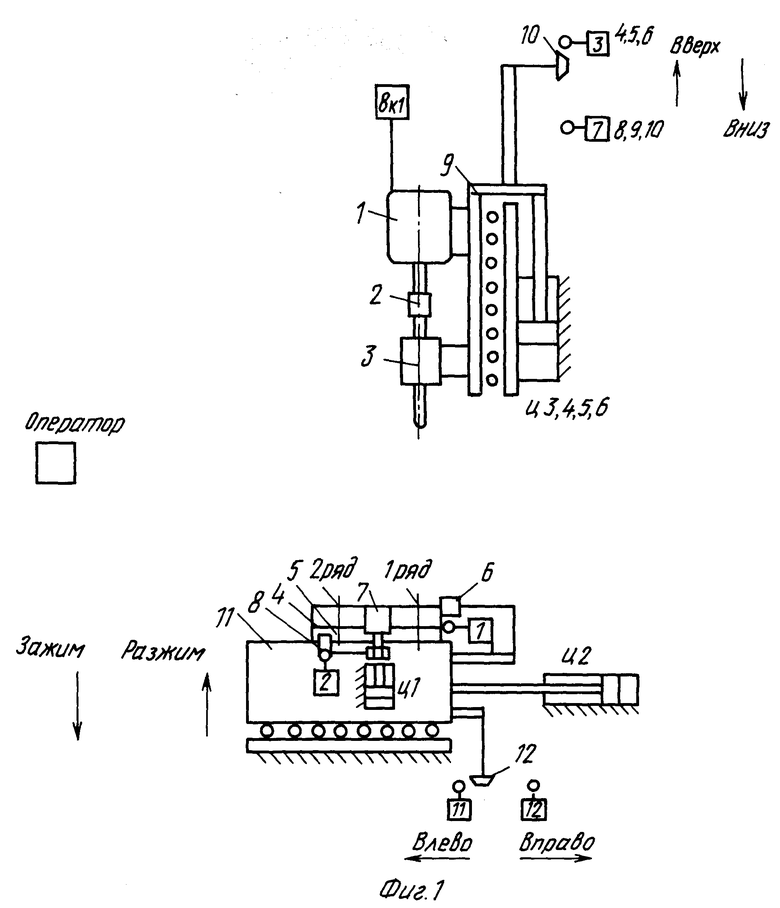

В дальнейшем сущность способа поясняется описанием примера выполнения и прилагаемыми чертежами, на которых

Фиг. 1 изображает схему расположения исполнительных органов, управляемых автоматически, и датчиков сигналов.

Фиг. 2 изображает блок-схему алгоритма способа.

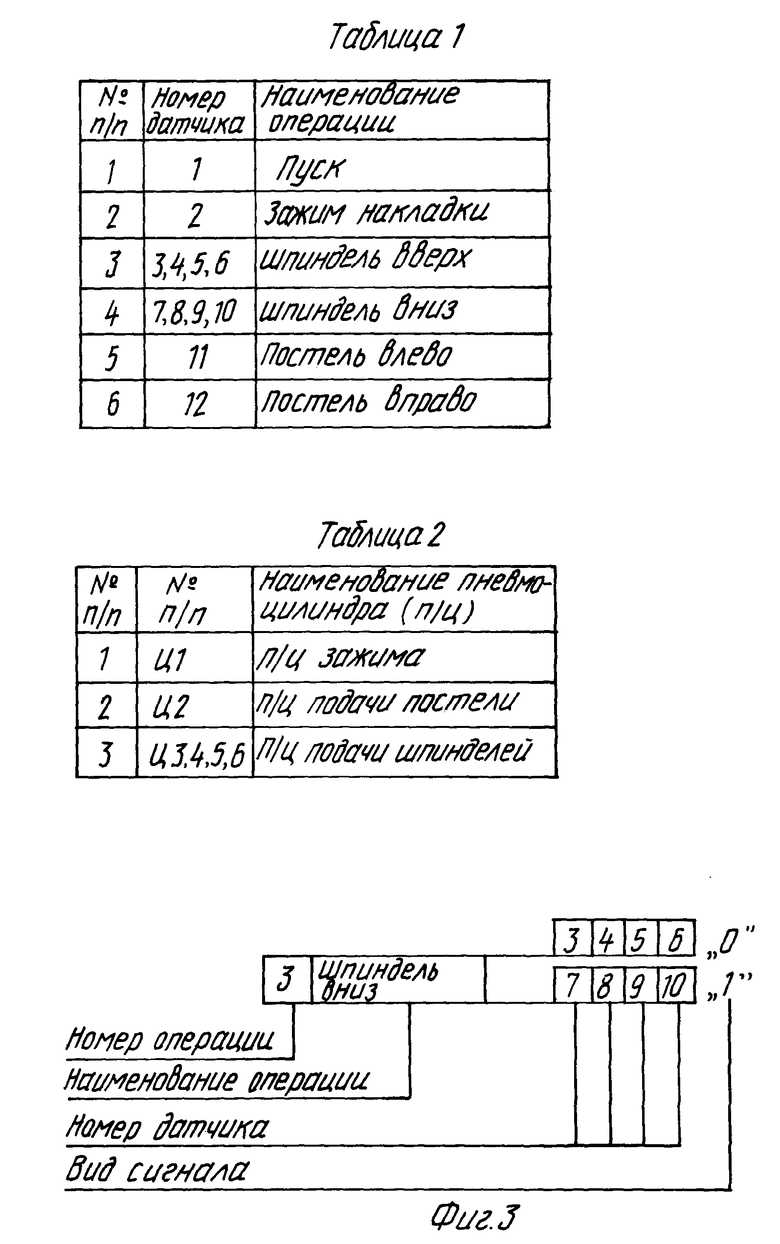

Фиг. 3 изображает структуру графа.

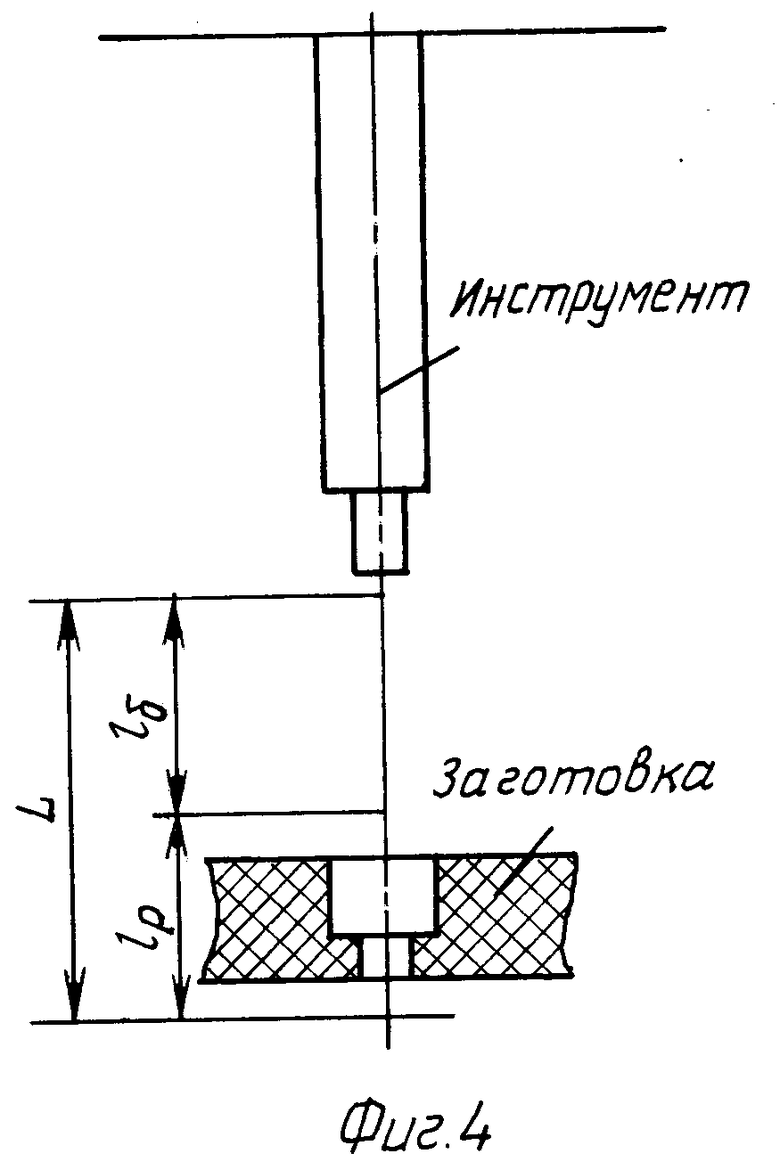

Фиг. 4 изображает схему обработки отверстия в заготовке.

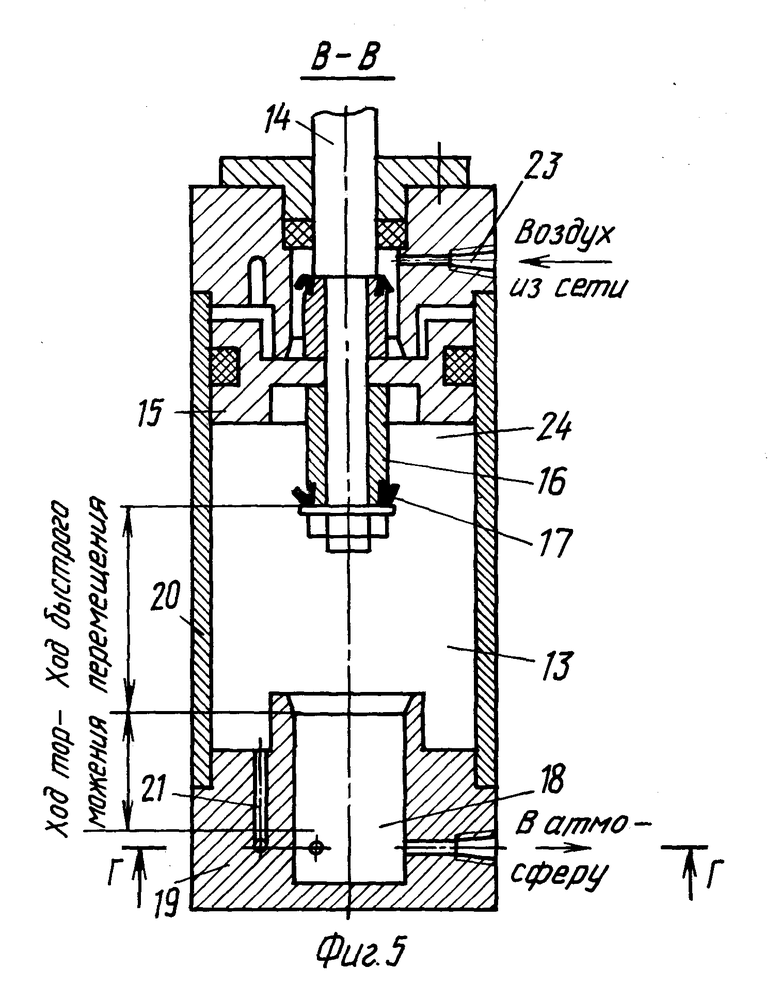

Фиг. 5 - разрез по В-В.

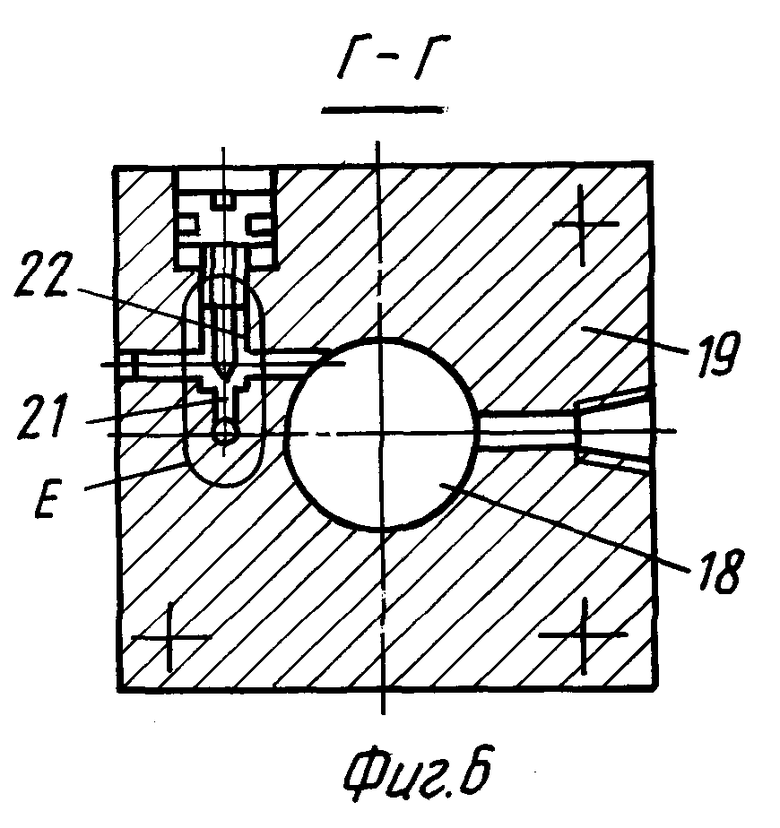

Фиг. 6 - разрез по Г-Г.

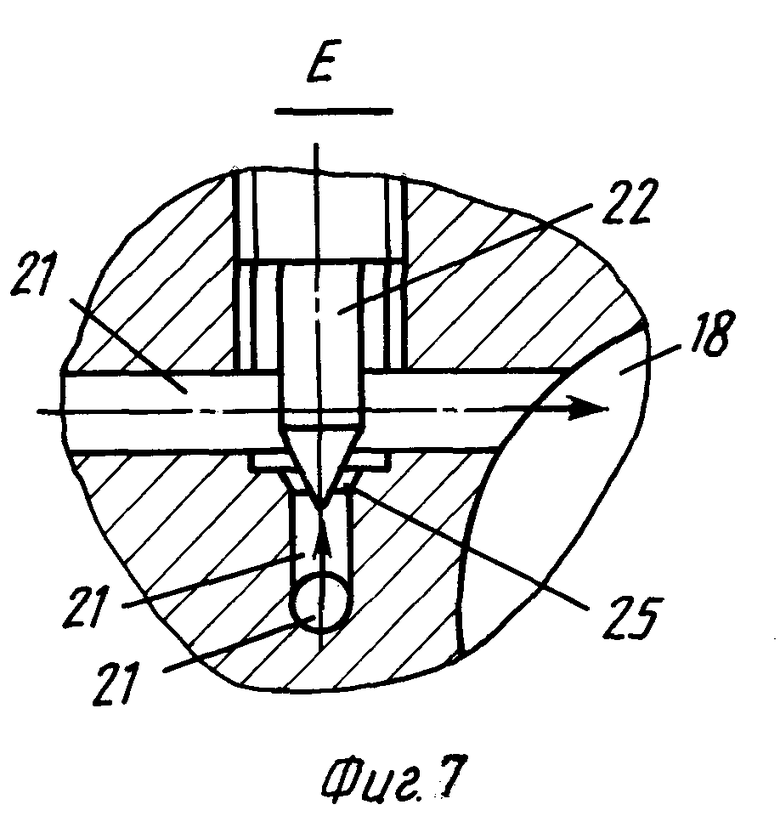

Фиг. 7 - фрагмент Е.

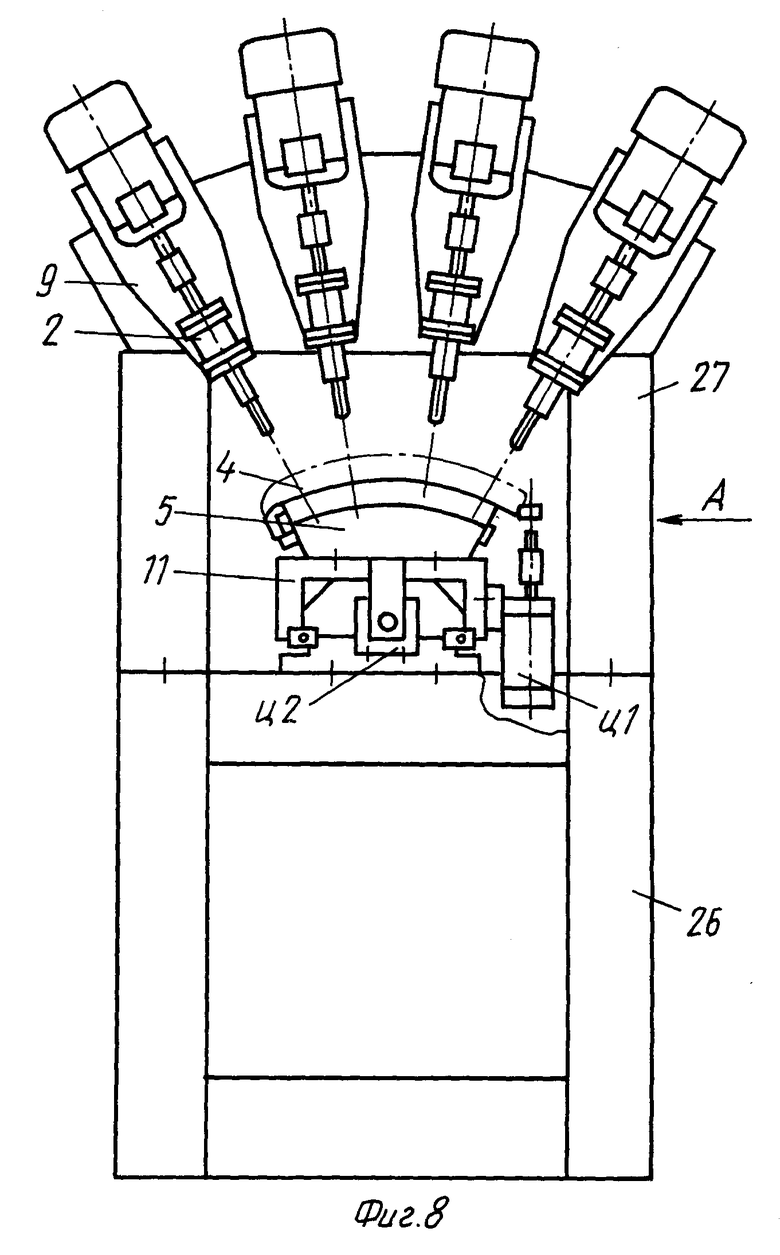

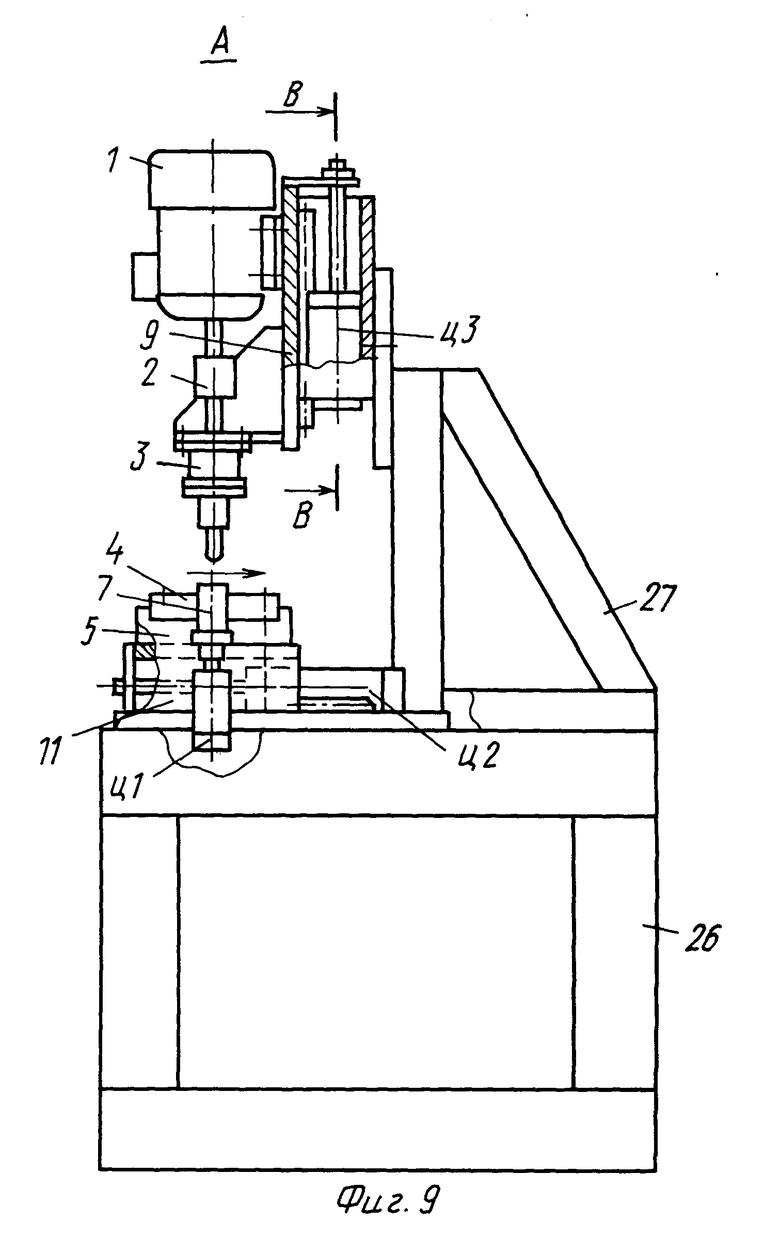

Фиг. 8 изображает технологическое оборудование, осуществляющее способ.

Фиг. 9 - вид по стрелке А.

В табл. 1 обозначены номера датчиков, непосредственно участвующих в операции.

В табл. 2 даны наименования пневмоцилиндров и их номера.

Схема расположения исполнительных органов с датчиками фиг. 1 и блок-схема алгоритма фиг. 2, увязывающая операции в цикл, поясняют существенные способы, показывают его структуру и сущность.

Способ сверления отверстий в накладках осуществляется следующим образом.

Для запуска алгоритма фиг. 2 оператор при помощи включателя вк.1 включает 4 э/двигателя 1, каждый из которых через муфту 2 передает вращение шпинделю 3 фиг.1. На фиг. 2 действие соответствует операции 0.

После того, как дано разрешение на запуск алгоритма и последующих циклов, оператор устанавливает заготовку 4 на постель 5, перемещая ее при этом линейно до упора 6.

При этом срабатывает датчик фиг. 1, что соответствует операции 1 фиг.2.

Датчик N 1 выдает сигнал "1", после чего срабатывает Ц1 зажима накладки и происходит зажим накладки при помощи ленты 7. При этом срабатывает датчик 2 при помощи упора 8, что соответствует операции 2 фиг. 2.

Датчик N 2 выдает сигнал "1", после чего срабатывают Ц 3, 4, 5, 6 и перемещают при помощи кареток соответственно каждый из шпинделей 3 вниз. Происходит сверление и одновременно зенковка 1-го ряда отверстий в заготовке - операция 3. По окончании сверления и зенковки датчики N 7, 8, 9, 10 при помощи упоров 10 соответственно выдают общий сигнал "1", Ц 3, 4, 5, 6 срабатывают и перемещают каждую из кареток 9 в обратном направлении. Шпиндели вверх, операция 4.

Упоры 10, достигнув верхнего положения, соответственно воздействуют на датчики N 3, 4, 5, 6, которые выдают общий сигнал "1", после чего срабатывает Ц 2 подачи постели и перемещает каретку 11 вместе с постелью 5 и заготовкой 4 вправо до упора в позицию, определяемую расстоянием между двумя рядами отверстий в будущем изделии - накладке. Постель вправо, операция 5.

Упор 12 при этом, достигнув крайнего правого положения, воздействует на датчик N 12, который выдает сигнал "1". От этого сигнала срабатывают Ц 3, 4, 5, 6, шпиндели опять перемещаются вниз, происходит сверление и зенковка 2-го ряда отверстий. Шпиндели вниз, операции 6.

Упоры 10 при этом, достигнув крайнего нижнего положения, соответственно воздействуют на датчики N 7, 8, 9, 10, которые выдают общий сигнал "1". От этого сигнала срабатывают Ц 3, 4, 5, 6, шпиндели вверх, операция 7.

Упоры 10 при этом, достигнув крайнего верхнего положения, соответственно воздействуют на датчики N 3, 4, 5, 6, которые выдают общий сигнал "1", от этого сигнала срабатывает Ц 2 и перемещает каретку, постель и готовую деталь - накладку в исходное положение. Постель влево, операция 8.

Упор 12 при этом, достигнув крайнего левого положения, воздействует на датчик N 11, который выдает сигнал "1". От этого сигнала срабатывает Ц 1, лента 7 перемещается вверх, накладка освобождается от зажима. Разжим накладки, операция 9.

При этом датчик N 2 освобождается от упора 8 и выдает сигнал "0".

Оператор изымает из постели готовое изделие - накладку. Удаление накладки, операция 10.

При этом срабатывает датчик N 1 и выдает сигнал "0". После этого все исполнительные органы и датчики находятся в исходном положении и готовы для повтора цикла способом, определяемым алгоритмом фиг. 2.

Кроме того, отличием способа является то, что, в частности, приводы подачи шпинделей имеют регулируемое торможение. Т.е. внутри операций 3 и 6 происходит смена скорости перемещения шпинделя. При подходе инструмента к заготовке быстрый подвод прекращается, происходит торможение и одновременно рабочая подача. Причем величину рабочей подачи возможно отрегулировать при помощи дросселя, расположенного в крышке п/ц привода.

При помощи фиг. 4 и выкладок поясним предложенную технологию обработки способа и его преимущество перед прототипом.

Итак:

T - общее время, затрачиваемое на перемещение инструмента вниз, вверх (операция 3, 4 или 6, 7);

Tб - время быстрого перемещения инструмента;

Tр - время рабочей подачи (машинное время);

Tо - время отвода инструмента от детали;

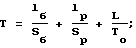

Тогда:

T = Tб + Tр + Tо;

L - полный ход инструмента;

lб - ход инструмента при быстром перемещении;

lр - рабочий ход инструмента;

Sр - рабочая подача;

Sб - подача при быстром перемещении.

Тогда:

для заявленного

L = lб + lр

для прототипа

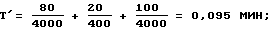

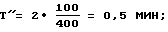

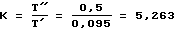

В цифровом выражении технология работает следующим образом.

Выберем типовой режим обработки, где

Sр = 0,4 м/мин = 400 мм/мин

Sб = 4 м/мин = 4000 мм/мин

Величины хода инструмента

L = 100 мм

lб = 80 мм

lр = 20 мм

Итак, для заявленного

для прототипа

Таким образом, из расчета видно, что время подцикла (операции 3, 4 или 6, 7) заявленного способа меньше, чем у прототипа в 5 раз, т.е. производительность у заявленного выше, чем у прототипа.

Технически регулируемое торможение (рабочая подача) осуществлено следующим образом. Пневмоцилиндр 13 фиг. 5, являющийся приводом подачи шпинделя 3 фиг. 9, имеет шток 14, на котором смонтированы поршень 15 и тормозная втулка 16, при помощи которой осуществляется торможение (рабочий ход шпинделя). Причем длина втулки соответствует рабочему ходу и пропорциональна ему. На втулке установлена манжета 17, взаимодействующая с цилиндрическим отверстием 18. Отверстие 18 расположено в головке 19 гильзы 20.

В головке 19 расположены перекрещивающиеся каналы 21 и дроссель 22, имеющий возможность изменять проходное сечение одного из каналов.

При подаче сжатого воздуха в отверстие 23 поршень 15 перемещается вниз, что соответствует быстрому перемещению инструмента. Когда манжета 17 достигает отверстия 18, скорость поршня падает за счет того, что манжета, установленная на втулке 16, перекрывает выход воздуха в атмосферу через отверстие 18 (путь наименьшего сопротивления). Быстрое перемещение инструмента закончено. Воздух из полости 24 гильзы 20 вынужден выходить через перекрещивающиеся каналы 21 по пути наибольшего сопротивления и кольцевую щель 25, перекрываемую дросселем 22, началось медленное перемещение. Таким образом, за счет изменения пути выхода воздуха в атмосферу и дросселирования при этом движение поршня затормаживается, соответственно затормаживается движение инструмента, что соответствует рабочей подаче. Скорость рабочей подачи можно отрегулировать, выворачивая или вворачивая дроссель.

На фиг. 8 и 9 изображен один из типоразмеров технологического оборудования, основанного на предложенном способе сверления накладок, где поз. 26 изображает стол, 27 - стойку. Остальные позиции соответствуют номерам позиций исполнительных органов, изображенных на фиг. 1.

Практически предлагаемый способ с использованием вышеуказанного технологического оборудования позволяет достичь производительности 150 - 200 накладок в час (для сравнения по способу с использованием станка Н-193 - 20 - 30 накладок в час).

Таким образом, существенным отличием заявленного способа является то, что сверление первого ряда отверстий выполняется за одну подачу несколькими шпинделями со скоростью, состоящей из быстрой и с момента подвода сверла к заготовке медленной подачи, и сверление второго ряда отверстий выполняется после линейной подачи постели с заготовкой в позицию для сверления, причем процесс сверления 2-х рядов отверстий выполняется по автоматическому циклу по сигналам датчиков и организацией процесса согласно алгоритму фиг. 2, состоящему из 10 операций.

Режим медленной подачи осуществляется при помощи тормозных втулок п/ц подачи шпинделей.

Зажим накладки выполняется гибкой стальной лентой.

Ориентация, фиксация накладки выполняется на постели по боковым граням и торцу заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК АГРЕГАТНЫЙ ДЛЯ СВЕРЛЕНИЯ НАКЛАДОК | 1996 |

|

RU2111090C1 |

| СПОСОБ ПРОШИВКИ ОТВЕРСТИЙ В НАКЛАДКАХ | 1997 |

|

RU2143974C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ НЕРОВНОСТИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКОЙ ОБЕЧАЙКИ | 1998 |

|

RU2142111C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО ИЗДЕЛИЯ | 1998 |

|

RU2142360C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 1998 |

|

RU2149294C1 |

| КОЛОДКА ДИСКОВОГО ТОРМОЗА | 1999 |

|

RU2154207C1 |

| СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТЕРМОСТОЙКОСТЬ | 1997 |

|

RU2117274C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО ИЗДЕЛИЯ | 1995 |

|

RU2085390C1 |

| ВИЗГОПОДАВЛЯЮЩИЙ МАТЕРИАЛ | 1999 |

|

RU2171926C2 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 1999 |

|

RU2155282C1 |

Изобретение относится к машиностроению и может быть использовано в технологическом оборудовании, например, для сверления отверстий в накладках. Способ сверления отверстий в накладках заключается в том, что сверление первого ряда отверстий выполняется за одну подачу несколькими шпинделями со скоростью, состоящей из быстрой и с момента подвода сверла к заготовке медленной подачи, а сверление второго ряда отверстий выполняется после линейной подачи постели с заготовкой в позицию для сверления, причем процесс сверления двух рядов отверстий выполняется по автоматическому циклу по сигналам датчиков и организацией процесса согласно алгоритму, состоящему из 10 операций. Режим медленной подачи осуществляется при помощи тормозных втулок пневмоцилиндров подачи шпинделей. Зажим накладки выполняется гибкой стальной лентой. Ориентация, фиксация накладки выполняются на постели по боковым граням и торцу заготовки один раз в процессе цикла, способ позволяет дистичь производительности 150-200 накладок в час. 9 ил.

Способ сверления отверстий в накладках, при котором накладку размещают на постели с ориентацией ее по боковым граням и торцу, зажимают и пресс сверления проводят несколькими шпинделями, плоскость расположения которых перпендикулярна оси постели, с сообщением им возвратно-поступательного перемещения, после чего накладки разжимают, отличающийся тем, что накладки зажимают гибкой стальной лентой, привод перемещения шпинделей и гибкой стальной ленты осуществляют пневмоцилиндорами, причем до подхода к накладкам шпинделям сообщают ускоренную подачу, после чего осуществляют рабочий ход на медленной подаче, получаемой в результате торможения поршней пневмоцилиндров при помощи находящихся на штоках тормозных втулок, установленных с возможностью взаимодействия с цилиндрическими отверстиями и перекрещивающимися каналами - с дросселями, расположенными в крышках пневмоцилиндров подачи шпинделей, при этом после сверления одного ряда отверстий постель с накладками перемешают в осевом направлении для сверления второго ряда отверстий, причем для подачи шпинделей, зажима-разжима накладки и подачи постели используют раздельные пневмоцилиндры.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок для сверления отверстий в накладках тормозных колодок | 1990 |

|

SU1743721A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ обработки отверстий во фланце круглой детали | 1982 |

|

SU1174170A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ групповой обработки отверстий | 1990 |

|

SU1738490A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для обработки отверстий | 1972 |

|

SU440220A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для обработки отверстий | 1975 |

|

SU530755A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Устройство для обработки отверстий | 1978 |

|

SU804230A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО ПЕРЕМЕЩЕНИЯ И ФИКСАЦИИ ИЗДЕЛИЯ ПРИ СВЕРЛЕНИИ | 0 |

|

SU310738A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Зусман А.Д | |||

| и др | |||

| Обработка отверстий на сверлильных станках | |||

| - М.: Машгиз, 1963, с.104 и 107 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Ачеркан Н.С | |||

| и др | |||

| Металлорежущие станки | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Машиностроение, 1965, с.70 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Многошпиндельный сверлильный станок | 1929 |

|

SU23057A1 |

Авторы

Даты

1998-11-10—Публикация

1997-03-12—Подача