Изобретение относится к технологии керамических материалов, в частности к стеклокерамике на основе корунда, и может быть использовано при изготовлении экологически чистых конструкционных изделии с высокой трещиностойкостью, применяемых в машиностроительной, пищевой, строительной отраслях промышленности.

Известен керамический материал (1), для получения которого применяют шихту, включающую в мас.% следующие составляющие: 10-30 оксида алюминия и 70-90 стекла. При этом используют отходы стекла, содержащие окись марганца, при следующем соотношении компонентов, мас.%:

SiO2 - 65-68

Al2O3 - 0,8-1,2

CaO - 6,1-6,5

MgO - 4,2-5,1

BaO - 1,3-1,5

Na2O - 16,2-16,7

K2O - 1,1-1,3

Fe2O3 - 0,8-1,1

Mn2O3 - 1,5-1,6

Недостатками приведенного технического решения являются - узкий диапазон применения данного материала, необходимость использования специального стекла с содержанием окиси марганца и дорогостоящего оксида алюминия.

Наиболее близкой по техническому уровню и достигаемому результату является шихта, включающая 40-60 мас.% корунда и 40-60% алюмосиликатного стекла со следующим содержанием ингредиентов, мас.%: SiO2 46,2-55,2; Al2O3 30,0-41,4; MgO 12,4-14,8 и предназначенная для получения керамики, используемой в огнеупорной, электронной и машиностроительной промышленности (2).

Недостатком данного состава шихтового материала является необходимость специального изготовления алюмосиликатного стекла, осуществления его грануляции и дальнейшего высокотемпературного (1450-1550oC) спекания заготовок для получения плотной керамики, что требует использования специального энергоемкого и сложного в обращении оборудования, а также невысокая трещиностойкость керамического материала. Кроме того, для изготовления данного шихтового материала требуется значительное количество дорогостоящего корунда.

Задачей предлагаемого изобретения является разработка экологически чистого состава шихтового материала для получения стеклокерамики с высокой трещиностойкостью из доступного и дешевого сырья.

Техническим результатом является увеличение трещиностойкости стеклокерамики.

Указанный технический результат достигается тем, что шихтовый материал для изготовления стеклокерамики содержит 30-60% отходов от обработки алундовых абразивных кругов типа 24 А на керамической связке (далее по тексту корундовая составляющая или просто корунд) и 40-70% стекла, представляющего собой стеклопорошок, полученный измельчением боя пищевых тарных стекол или стеклоотходов следующего состава, мас. %: SiO2 67-73; Al2O3 3,2-10; CaO 6,5-6,9; MgO 4,3-5,1:R2O (Na2O+K2O) 14-14,3; Fe2O3 0,1-1,5.

Использование в качестве корунда отходов от обработки абразивных алундовых кругов на керамической связке обеспечивает получение плотного стеклокерамического материала за счет улучшения межчастичных связей в композите при высокотемпературном спекании, что обусловлено содержащейся в отходах готовой связки, обладающей хорошей смачиваемостью по отношению к корундовым зернам и близким по составу частицам применяемого стеклопорошка. Применение в виде стеклодобавки боя бутылочного и других типов тарного стекла или ему подобных по химическому составу отходов позволит обеспечить устойчивость стеклокерамики к различным химическим и механическим воздействиями за счет значительного содержания окислов Al2O, MgO и CaO. Кроме того, использование предлагаемых составляющих для изготовления шихтового материала позволяет снизить себестоимость стеклокерамических изделий и улучшить экологическую обстановку.

Предлагаемый стеклокерамический материал получают следующим образом.

Исходные материалы (стеклобой и отходы от обработки алундовых кругов) предварительно измельчают в виброцентробежной мельнице. Измельченные компоненты перемешивают в определенном процентном соотношении в вибромельнице с алундовыми шарами в течение 30 минут при добавлении 5%-ного водного раствора поливинилового спирта (ПВС) в количестве 5 мас.% в пересчете на сухое вещество. Полученную смесь протирают через сито N 025 и прессуют давлением 1,5-2 т/см2. Прессовки подвергают обжигу в воздушной атмосфере при скорости подъема температуры 600oC/ч с выдержкой 2 часа при 400oC и 1 час при 750oC, затем охлаждают вместе с печью.

Двухчасовая выдержка при температуре 400oC необходима для выгорания пластифицирующей связки (ПВС) из спекаемых заготовок.

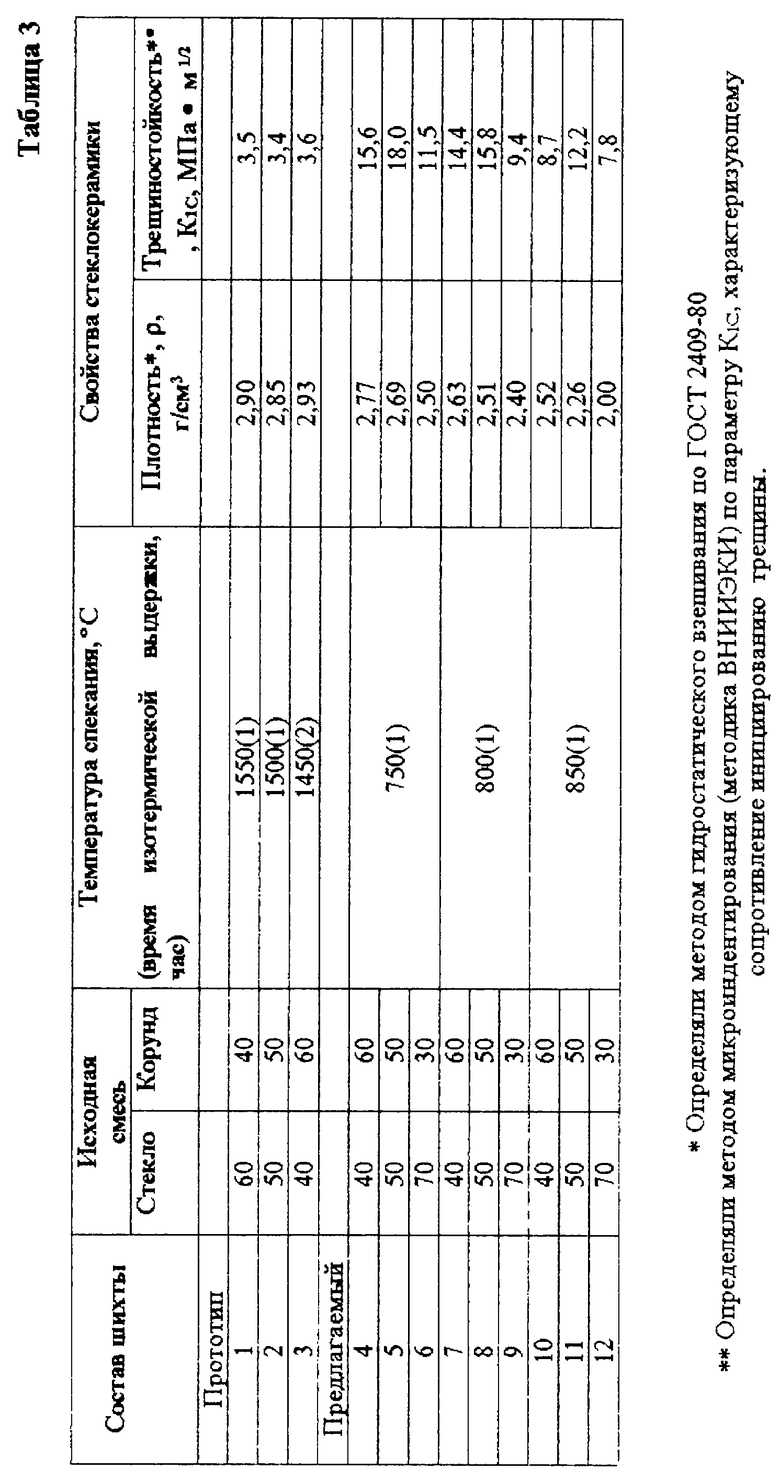

Температура спекания Т=750oC обеспечивает получение плотного стеклокерамического материала p = 2,50-2,77 г/см3, твердостью HRA 50-84 и трещиностойкостью по параметру K1C = 7,8-18,0 МПа•м1/2 в зависимости от состава композита. Структура материала ярко выраженная гетерогенная - в стеклянной матрице равномерно распределены частицы корунда.

Предлагаемое техническое решение иллюстрируется примерами.

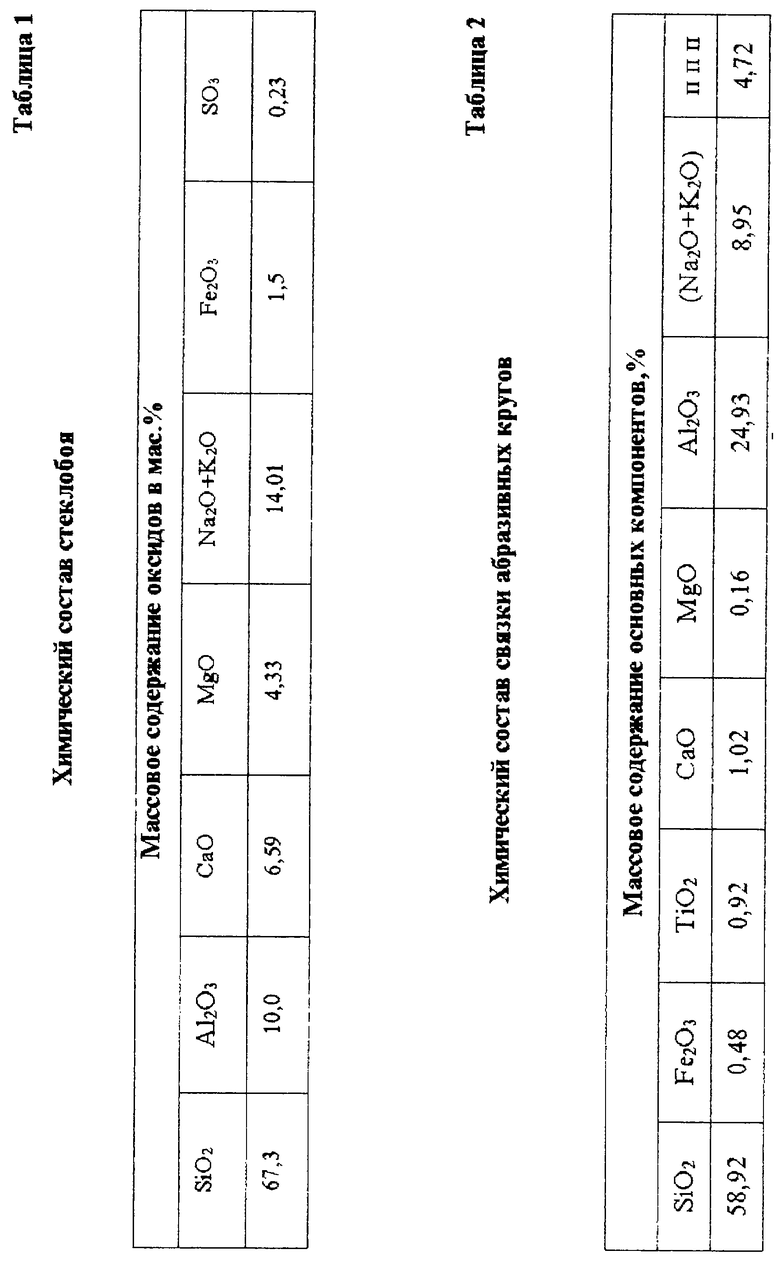

Пример 1: Берут бой бутылочного стекла, химический состав которого приведен в таблице 1, измельчают в виброцентробежной мельнице для получения порошка с Sуд. = 6500 см2/г. В качестве корундовой составляющей использовали отходы от обработки алундовых абразивных кругов типа 24 А ПП 40х32х10 25 С М на керамической связке, химический состав которой приведен в таблице 2. Отходы от обработки абразивных кругов также подвергали предварительному измельчению в виброцентробежной мельнице до получения порошка с Sуд. = 3500 см2/г. Полученные порошки смешивают в определенном процентном соотношении при добавлении 5%-ного водного раствора ПВС в количестве 5 мас.% в перерасчете на сухое вещество. Полученную смесь протирают через сито N 025 и прессуют методом холодного прессования на гидравлическом прессе давлением 1,5 т/см2. Далее полученные прессовки подвергают спеканию по режиму: 400oC - 2 часа +750oC - 1час. Температура спекания заготовок 750oC является оптимальной (см. таблицу 3), т.к. при этом достигается максимальное значение плотности и коэффициента трещиностойкости. Объемная усадка материала при этом составляет не более 20%. Спеченные изделия хорошо сохраняют геометрическую форму. Повышение температуры спекания приводит к некоторому снижению указанных характеристик (см. табл. 3).

Увеличение в составе шихтового материала корундовой составляющей приводит к повышению плотности получаемой стеклокерамики (см. табл. 3). Трещиностойкость керамики с увеличением содержания корунда до 50% увеличивается, затем начиная с 60% уменьшается (см. табл. 3).

Твердость стеклокерамики, получаемой из предлагаемого шихтового материала, составляет HRA 50-84.

Оптимальным является состав шихтового материала, соответствующий содержанию компонентов в следующих мас.%: 50 корунда и 50 стекла.

Стеклокерамика, изготовленная из данного шихтового материала, обладает наибольшей трещиностойкостью (18,0 МПа•м1/2) и твердостью (84 HRA).

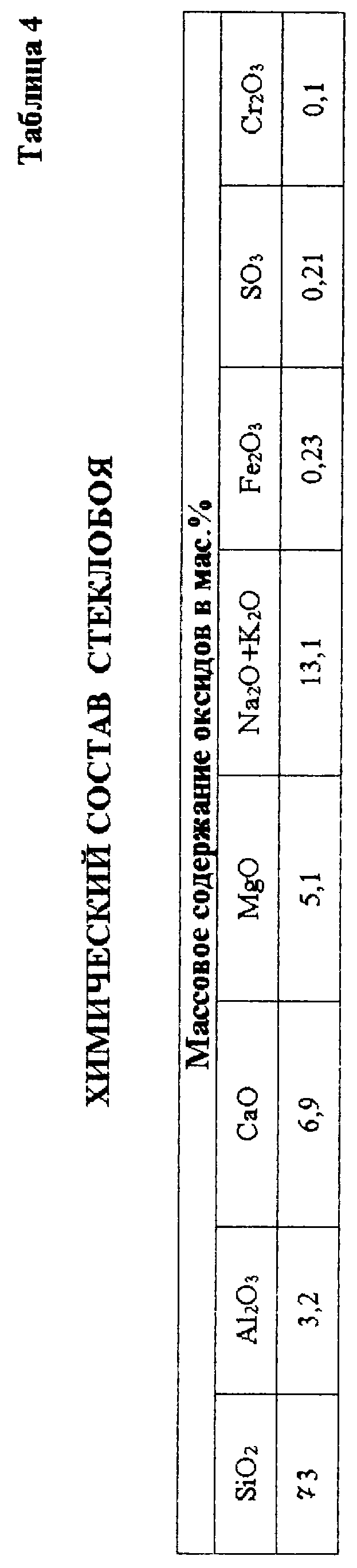

Пример 2. В качестве стеклодобавки используют бой тарного стекла, химический состав которого приведен в таблице 4. Корундовая составляющая использовалась такая же, как и в примере 1.

Стеклокерамику изготовляли из шихтового материала, содержащего от 40 до 70 мас.% стекла и 30-60 мас.% корундовой составляющей. При этом трещиностойкость керамики по параметру K1C составляла 17,8 MПa•м1/2, твердость HRA 82 ед.

Предлагаемый состав шихтового материала для изготовления стеклокерамики с высокой трещиностойкостью впервые реализован авторами, обладает научной новизной и является, по мнению авторов, основанием для выдачи свидетельства на изобретение.

Для заявляемого изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных технологических приемов, условий и режимов его осуществления.

Состав шихтового материала для изготовления стеклокерамики, предлагаемый в данном изобретении при его осуществлении, обеспечивает реализацию заявляемого технологического результата. Следовательно, заявляемое изобретение соответствует требованию "промышленная применимость".

Использованная литература

1. А.С. СССР N 1599347, кл. C 04 B 35/10.

2. А.С. СССР N 1571035, кл. C 04 B 35/10. Бюл. N 22, 1990 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 1997 |

|

RU2128153C1 |

| Способ получения конструкционной керамики на основе оксида алюминия | 2022 |

|

RU2789475C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ВЯЖУЩЕГО | 2023 |

|

RU2808361C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОТХОДОВ СТЕКЛА И КЕРАМИКИ | 1996 |

|

RU2101239C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ ГЛИНОЗЕМИСТОЙ КЕРАМИКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕЕ | 2000 |

|

RU2168483C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ ИЗОТОПОВ ТРАНСУРАНОВЫХ ЭЛЕМЕНТОВ РАДИОАКТИВНЫХ ОТХОДОВ (ВАРИАНТЫ) | 2007 |

|

RU2361299C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 1996 |

|

RU2100315C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ "ВИКОР-1" | 1994 |

|

RU2122533C1 |

| Низкотемпературный стеклокерамический материал и способ его изготовления | 2018 |

|

RU2712840C1 |

| Состав абразивных тел для виброобработки | 1984 |

|

SU1175683A1 |

Изобретение относится к технологии керамических материалов, в частности к стеклокерамике на основе корунда, и может быть использовано при изготовлении экологически чистых конструкционных изделий, применяемых в машиностроительной, пищевой, строительной отраслях промышленности. Шихтовой материал для изготовления стеклокерамики содержит 30 - 60 мас.% отходов от обработки алундовых абразивных кругов типа 24 А на керамической связке и 40-70 мас.% стекла, представляющего собой стеклопорошок, изготовленный измельчением боя пищевых тарных стекол или стеклоотходов следующего состава, маc.%: SiO2 67 - 73; Al2O3 3,2 - 10; CaO 6,5-6,9; MgO 4,3 - 5,1; R2O (Na2O+K2O) 14 - 14,3; Fe2O3 0,1 - 1,5. Техническим результатом изобретения является увеличение трещиностойкости стеклокерамики. 4 табл.

Шихтовой материал для изготовления стеклокерамики на основе корунда и стекла, отличающийся тем, что в качестве корундового компонента используются отходы от обработки алундовых абразивных кругов типа 24А на керамической связке, стекло представляет собой стеклопорошок, полученный измельчением боя пищевых тарных стекол или стеклоотходов, следующего состава, мас.%:

SiO2 - 67 - 73

Al2O3 - 3,2 - 10

CaO - 6,5 - 6,9

MgO - 4,3 - 5,1

R2O(Na2O + K2O) - 14 - 14,3

Fe2O3 - 0,1 - 1,5

а шихтовой материал содержит компоненты в следующем соотношении, мас.%:

Отходы от обработки алундовых абразивных кругов - 30 - 60

Стекло - 40 - 70

| Шихта для получения керамики | 1987 |

|

SU1571035A1 |

| Композиция для изготовления декоративно-облицовочного материала | 1984 |

|

SU1244128A1 |

| Композиция для получения основного слоя декоративно-облицовочного материала | 1980 |

|

SU912700A1 |

| ГАЗОВЫЙ ЭЖЕКТОР | 2000 |

|

RU2162167C1 |

| Храповая муфта свободного хода | 1987 |

|

SU1474354A1 |

Авторы

Даты

1999-12-10—Публикация

1997-07-16—Подача