Изобретение относится к производству стеклокерамического композиционного материала и может использоваться в электротехнической и радиотехнической промышленности, в производстве корпусов и подложек для интегральных схем и многослойных керамических плат многокристальных керамических модулей (МКМ).

Основными компонентами для производства многослойных печатных плат традиционно являлись органические материалы с низкими значениями относительной диэлектрической проницаемости (FR-4, εr=3,5…4,5) и керамика с высокими значениями диэлектрической проницаемости (εr=10…12). Увеличение рабочих частот электронных приборов потребовало создание нового материала, который, с одной стороны, позволял легко создавать многослойные печатные платы, а на высоких частотах имел бы характеристики схожие с керамикой. Известен новый материал, который получил название «низкотемпературная совместно обжигаемая керамика (Low Temperature Cofired Ceramic, LTCC) [1, 2]. Он используется для производства ВЧ и СВЧ-микросхем низкой и средней степени интеграции и других приборов.

Наряду с существенными достоинствами технологии LTCC в ней на сегодняшний день недостаточно изучены процессы изготовления композиционного материала. Существует проблема совместимости стеклосвязки и керамической составляющей, связанной с возможными различными коэффициентами термического расширения (КТР). (Материалы считаются совместимыми, если значения их КТР отличаются не более чем на 7%). При этом состав стеклосвязки должен обеспечить спекание композиционного материала при температурах около 900°С. Препятствием для широкого использования LTCC-материалов является также привязанность к зарубежным производителям, поскольку их керамические материалы спроектированы только под определенные металлизационные пасты того же производителя, а стоимость паст составляет большую часть стоимости изделия. Таким образом, вопрос покупки и передачи технологии остается открытым. Это связано с тем, что многие изделия, получаемые из LTCC, применяются в изделиях ВПК зарубежных стран (из таких композиционных материалов, например, производят планарные антенны для систем наведения ракет), поэтому продажа технологий за пределы этих стран запрещена. Учитывая вышеизложенное, задача создания материала для изготовления изделий из низкотемпературной совместно обжигаемой керамики является чрезвычайно актуальной [1, 2]

Основу большинства стекол в производстве металлостеклянных корпусов для полупроводниковых приборов составляет SiO2. Такие стекла называются силикатными и широко используются в металлостеклянных корпусах в качестве изоляторов (табл. 1, 2).[3] Следует учитывать, что помимо высоких диэлектрических характеристик стекла, применяемые в качестве изолятора в металлостеклянных корпусах, должны иметь согласованный с материалом, из которого изготовлены выводы и фланец, температурный коэффициент линейного расширения (ТКЛР) В противном случае при изменении температуры в стекле могут появиться трещины, что приведет к нарушению герметичности в месте ввода выводов в основание корпуса. Учитывая то, что в качестве материала выводов и фланцев металлостеклянных корпусов обычно используют ковар, ТКЛР которого составляет 45-52⋅10-7 град-1, наиболее подходящая для металлостеклянных корпусов группа стекол - молибденовая.

Недостатком этих стекол является наличие в их составах окислов щелочных металлов и токсичного оксида свинца, недостаточная механическая прочность и химическая стойкость. Ведь, как известно, наличие в составе низкотемпературного стеклокерамического материала оксидов щелочных металлов приводит к ухудшению его диэлектрических характеристик, а именно - повышению величины тангенса угла диэлектрических и магнитных потерь и диэлектрической проницаемости, а также снижению удельного объемного электрического сопротивления и химической стойкости [4].

Известен стеклокерамический композиционный материал (СККМ) на основе стекла системы ВаО-В2О3-SiO2 и керамического наполнителя в виде α-глинозема, обладающий комплексом свойств: температура спекания 800-900°С, время спекания 0,5-1 час, прочность на изгиб 200-220 МПа, tgδ при f=1 МГц и Т=20°С составляет (2-5)⋅10-4, ε при F=1 МГц и Т=20°С ≤8, электрическая прочность >20 кВ/мм, ρv=1013-1015Ом⋅см [5]. В пользу системы BaO-B2O3-SiO2-RO говорит и тот факт, что именно в ней получены стеклокристаллические материалы (ситаллы) [6, 7, 8,], рекомендованные для использования в качестве подложек взамен керамики 22ХС. Недостатком ситаллов является то, что они кристаллизуются при высоких температурах в течение нескольких часов и по теплопроводности лишь незначительно превосходят стекла. Но, несмотря на довольно большое количество разработок композиционных материалов для подложек ГИС, все еще остаются актуальными проблемы достижения требуемых диэлектрических и термомеханических свойств. [5]

Наиболее близким техническим решением к изобретению является низкотемпературный стеклокерамический материал, содержащий низкотемпературное кристаллизующееся стекло и керамику при соотношении (1,2-1,0) и (0,8-1,0), соответственно. Низкотемпературное кристаллизующееся стекло содержит следующие компоненты, вес. %: Al2O3 - 2,0-8,0; SiO2 - 17,0-7,0; В2О3 - 3,2-12,5; СаО - 22,0-11,0; MgO - 4,2-3,5; SrO - 0,4-2,5; Cu2O - 0,4-1,5; ZrO2 - 1,8-0,5; ZnO - 9,0-3,5. [9] Техническим результатом изобретения является снижение величины тангенса угла диэлектрических потерь СВЧ, повышение удельного объемного электрического сопротивления при сохранении низкой температуры обжига и высокой механической прочности. Данный низкотемпературный стеклокерамический материал по сравнению с предыдущим аналогом имеет практически те же достаточно высокие технические характеристики. Однако и эти характеристики недостаточны для возможного приближения к свойствам керамики, и потому не способны заменить, например, применение стекла в металлостеклянных корпусах.

Технической задачей изобретения, является создание состава и способа получения низкотемпературного стеклокристаллического композиционного материала на основе бессвинцового стекла в качестве матрицы и алюмооксидного наполнителя, способного обеспечить стабильное приближение электроизоляционных свойств, диэлектрической проницаемости «ε», температурного коэффициента линейного расширения «ТКЛР» и механической прочности «σизг» к керамическим требованиям за счет полной ситаллизации и (или) цементации матричного стекла с алюмооксидным наполнителем.

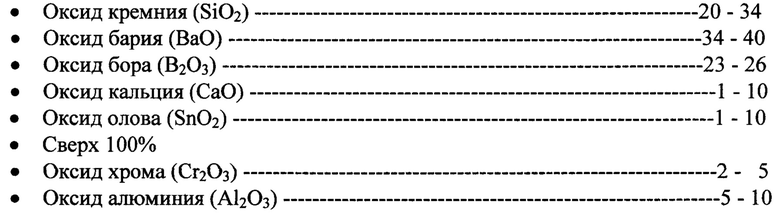

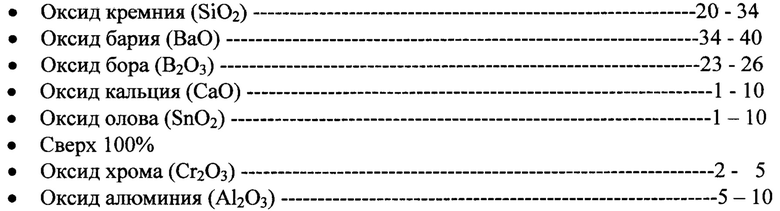

Для достижения указанной технической задачи в заявленном составе стеклокерамический материал содержит низкотемпературное кристаллизующееся стекло и алюмооксидную керамику при соотношении (1,4-1,0):(0,6-1,0) соответственно, а низкотемпературное кристаллизующееся стекло дополнительно содержит оксид хрома при следующем соотношении компонентов, масс. %:

Система из этих материалов, спекаясь с корундовой керамикой, обладает хорошей смачиваемостью и растекаемостью. Что чрезвычайно важно для активации процесса кристаллизации матричного стекла и обеспечения воспроизводимости искомых характеристик нового материала.

Для расширения технологических возможностей способа оксид алюминия (Al2O3) и оксид хрома (Cr2O3) перед составлением шихты смешением с остальными компонентами стекла предварительно смешивают друг с другом и прокаливают при температуре 1300-1400°С при следующем соотношении компонентов, масс. %:

Общеизвестно, что ГОСТированное качество глинозема по содержанию в нем корунда (α-Al2O3) не полно, не стабильно и колеблется в пределах 90-95%. При этом форма частиц и их гранулометрический состав тем более не стабильны, что отражается на переменной длительности помола глинозема а, следовательно, и его качестве из-за непредсказуемого намола материала футеровки и мелющих шаров. Такое положение требует стабилизации и дополнительной активации глинозема не только за счет механической активации (помола до высокодисперсного состояния), но и за счет химической активации путем дополнительного введения оксида хрома. Причем путем прямой активации глинозема за счет введения оксида хрома непосредственно перед смешением с остальными компонентами матричного стекла. То есть до составления шихты стеклокристаллического матричного стекла. Активность системы Al2O3 - Cr2O3 исследовалась на составах с различным содержанием в системе оксида хрома от 0 до 20 об. %. [10] Наблюдаемое повышение активности может быть обусловлено растворением Cr2O3 в Al2O3 с образованием твердого раствора замещения. Розовый цвет образцов, характерный для твердого раствора, свидетельствует о том, что такое растворение состоялось.

Для расширения конструктивно-технологических возможностей способа низкотемпературный стеклокерамический материал после смешения с органической связкой и формования в виде изделий с токоведущими элементами (металлокерамический корпус, металлокерамическая плата) совместно обжигают для удаления органической связки при температуре 700-900°С, вводят дополнительно оксид фосфора (Р2О5) пропиткой в водном растворе ортофосфорной кислоты (Н3РО4), полимеризуют (сушат) на воздухе и отверждают без огневой усадки при температуре 300-900°С в течение 0,5-2 часов. При этом происходит стабилизация не только термомеханических и диэлектрических свойств материала, но и технологических благодаря активной кристаллизации и/или цементации низкотемпературного матричного стекла и алюмооксидного наполнителя вплоть до получения безусадочной керамики. Что становится возможным на стадии введения дополнительно оксида фосфора (Р2О5) именно в полуфабрикат изделия с высокодисперсной капиллярно-пористой системой, получаемой после выжига органической связки. [11, 12, 13].

Технико-экономическая эффективность использования изобретения заключается в повышении эффективности производства металлостеклянных и металлокерамических корпусов и многоуровневых керамических плат (МКП), в том числе для многокристальных модулей (МКМ), в повышении их надежности, а также в получении возможности создания принципиально новых конструктивно-технологических решений электронной компонентной базы (ЭКБ).

Литература

1. Юрий Непочатое, Светлана Кумачева, Юлия Швецова, (г.Новосибирск), Александр Дитц. «Разработка отечественного керамического материала для изготовления изделий по технологии LTCC». Современная электроника, №3, 2014 г. www.SOEL.RU

2. Роман Кондратюк «Низкотемпературная совместно обжигаемая керамика (LTCC). Преимущества. Технология. Материалы», Информационный бюллетень «Степень интеграции», апрель 2011, №5.

3. А Максимов. «Корпуса для полупроводникковых приборов. Металлостеклянные и металлокерамические», ЭЛЕКТРОНИКА: Наука, Технология, Бизнес 6/2010

4. В.Н. Батыгин, И.И. Метелкин, А.М. Решетников. «Вакуумноплотная керамика и ее спаи с металлами», М., Энергия, 1973, с. 90-91.

5. В.З. Петрова, В.И. Гребенькова, М.Н. Ерохина «Композиционные материалы для подложек РЭА», Электронная промышленность, 2/95.

6. Пат. №4649/25 (США) «Керамический материал для диэлектриков», МКИ С03с 8/24 (НКИ 501-15), заявл. 13.04.1984, №59-75396, опубл. 10.03.87, т 1076 2.

7. Пат. №4540671 (США), «Керамический материал для диэлектриков», МКИ С03с 3/22 (НКИ 501-9), заявл. 15.11.1983, опубл. 15.11.83.

8. А.с. №1237645 (СССР). «Стекло для стеклокристаллического материала», МКИ С03с 10/16, заявл. 4.04.85 г., №3835486/29-30, опубл. 15.06.86 БИ №22.

9. Автор(ы): Сытилин С.Н. (RU), Ляпин Л.В. (RU), Парилова Г.А. и др. Пат. RU №2410358 С1 «Низкотемпературный стеклокерамический материал», С04В 35/10 (2006.01), С04В 35/468 (2006.1), опубл. 27.01.2011, Бюл. №3.

10. А.с. №537989 (СССР), И.И. Кусковская, А.С. Антошина и Е.И. Челноков «Паста для металлизации», С04В 41/38, С04В 41/14, опубл. 05.12.76, Бюл. №45.

11. М.М. Сычев «Неорганические клеи» ИЗДАТЕЛЬСТВО «ХИМИЯ», Ленинградское отделение-1974.

12. Челноков Е.И. Пат. RU №2211496 С1 «Керамический резистивный элемент и способ его изготовления», 7 Н01С 1/032,17/00, опубл. 27.08.2003, Бюл. №24.

13. « Неорганическое материаловедение в СССР», УДК 620.22 (09) Киев: Издательство «Наукова Думка», 1983, с. 25-26.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2722012C2 |

| КЕРАМИЧЕСКИЙ РЕЗИСТИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2211496C1 |

| КЕРАМИЧЕСКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154361C1 |

| НИЗКОТЕМПЕРАТУРНЫЙ СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2009 |

|

RU2410358C1 |

| НИЗКОТЕМПЕРАТУРНЫЙ СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2020 |

|

RU2753522C1 |

| РАДИОПРОЗРАЧНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ ИЗДЕЛИЙ ИЗ КЕРАМИКИ, СИТАЛЛА, СТЕКЛОКЕРАМИКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2604541C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2353600C2 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ С НИЗКОЙ ТЕМПЕРАТУРОЙ ОБЖИГА | 2013 |

|

RU2527965C1 |

| ТЕХНОЛОГИЯ 3D-ПЕЧАТИ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ С ПРИМЕНЕНИЕМ LTCC- И HTCC-СОСТАВОВ | 2023 |

|

RU2833244C1 |

| ЧЕРНИЛА ДЛЯ 3D-ПЕЧАТИ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ С ПРИМЕНЕНИЕМ LTCC- И HTCC-СОСТАВОВ ПО ТЕХНОЛОГИИ DIW | 2023 |

|

RU2841058C1 |

Изобретение относится к производству стеклокерамического композиционного материала и может использоваться в электротехнической и радиотехнической промышленности, в производстве корпусов и подложек для интегральных схем и многослойных керамических плат многокристальных керамических модулей (МКМ). В заявленном составе стеклокерамический материал содержит низкотемпературное кристаллизующееся стекло и алюмооксидную керамику при соотношении (1,4-1,0):(0,6-1,0) соответственно. Низкотемпературное кристаллизующееся стекло дополнительно содержит оксид хрома при следующем соотношении компонентов, мас.%: SiO2 20-34, ВаО 34-40, B2O3 23-26, СаО 1-10, SnO2 1-10, а также сверх 100% оксид хрома (Cr2O3) 2-5 и оксид алюминия (Al2O3) 5-10. Оксид алюминия и оксид хрома перед составлением шихты предварительно смешивают и прокаливают при температуре 1300-1400°С. Низкотемпературный стеклокерамический материал после смешения с органической связкой и формования в виде изделий с токоведущими элементами (металлокерамический корпус, металлокерамическая плата) совместно обжигают для удаления органической связки при температуре 700-800°С, вводят дополнительно оксид фосфора (Р2О5) пропиткой в водном растворе ортофосфорной кислоты (Н3РО4), сушат на воздухе и отверждают без огневой усадки при температуре 300-900°С в течение 0,5-2 часов. При этом происходит стабилизация термомеханических и диэлектрических свойств материала и активная кристаллизации матричного стекла с получением безусадочной керамики. 2 н. и 1 з.п. ф-лы, 2 табл.

1. Низкотемпературный стеклокерамический материал, содержащий низкотемпературное бессвинцовое кристаллизующееся стекло и керамику при заданном их соотношении, при этом низкотемпературное кристаллизующееся стекло приготовлено на основе оксидов химических элементов, отличающийся тем, что стеклокерамический материал содержит низкотемпературное кристаллизующееся стекло и алюмооксидную керамику при соотношении (1,4-1,0):(0,6-1,0) соответственно, а низкотемпературное кристаллизующееся стекло дополнительно содержит оксид хрома при следующем соотношении компонентов, мас.%:

2. Низкотемпературный стеклокерамический материал по п. 1, отличающийся тем, что оксид алюминия (Al2O3) и оксид хрома (Cr2O3) перед составлением шихты с остальными компонентами стекла предварительно смешивают и прокаливают при температуре 1300-1400°С при следующем соотношении компонентов, мас.%:

3. Способ получения изделия из низкотемпературного стеклокерамического материала по п. 1 или 2, отличающийся тем, что низкотемпературный стеклокерамический материал после смешения с органической связкой и формования в виде изделия с токоведущими элементами: металлокерамический корпус, металлокерамическая плата, совместно обжигают для удаления органической связки при температуре 700-900°С, вводят дополнительно оксид фосфора (Р2О5) пропиткой в водном растворе ортофосфорной кислоты, полимеризуют (сушат) на воздухе и отверждают без огневой усадки при температуре 300-900°С в течение 0,5-2 часов.

| НИЗКОТЕМПЕРАТУРНЫЙ СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2009 |

|

RU2410358C1 |

| СТЕКЛОКЕРАМИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ ВАНАДИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2096358C1 |

| ИЗНОСОСТОЙКИЙ СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1991 |

|

RU2036184C1 |

| Зубило для разрубки труб, бочек и т.п. пустотелых предметов | 1926 |

|

SU6187A1 |

| US 8304357 B2, 06.11.2012 | |||

| JP 94076227 B2, 28.09.1994. | |||

Авторы

Даты

2020-01-31—Публикация

2018-10-03—Подача