Область изобретения

Настоящее изобретение в основном относится к извитым многокомпонентным нетканым материалам и способам их получения.

Предшествующий уровень техники

Нетканые материалы из непрерывных термопластичных полимерных волокон, полученных прядением из расплава термопластичных полимеров, известны в данной области техники. В качестве примеров сформованные прядением из расплава волокнистые материалы или нетканые волокнистые материалы фильерного способа производства описаны в патенте США 4692618 Доршнер (Dorschner) и др., патенте США 4340563 Аппель (Appel) и др. и патенте США 3802817 Матсуки (Matsuki) и др. Кроме того, многокомпонентные нетканые волокна фильерного способа производства таким же образом были получены и прежде. Термин "многокомпонентные" относится к волокнам, сформированным из, по меньшей мере, двух потоков полимеров, которые пряли вместе, чтобы сформировать одно волокно. Многокомпонентные волокна включают волокна, имеющие два или больше различных компонентов, размещаемых в преимущественно постоянно располагаемых различных зонах поперек площади сечения волокон, которые простираются в основном непрерывно вдоль длины волокон. Многокомпонентные волокна и способы их получения известны специалистам, и в качестве примера большей частью описаны патенте США 5108820 Канеко (Kaneko) и др., патенте США 5382400 Пайк (Pike) и др. , патенте США 5277976 Хогл (Hogle) и др., патенте США 5466410 Хиллс (Hills) и патентах США 3423266 и 3595731, оба на имя Дэвис (Davies) и др.

Характеристики или физические свойства таких нетканых материалов регулируют, по меньшей мере, частично, плотностью или открытостью ткани. Плотность материала может контролироваться в сильной степени структурой волокна и в особенности скручиванием или приданием извитости волокну вдоль его длины. Вообще говоря нетканые материалы, полученные из извитых волокон, имеют более низкую плотность, большую объемность и улучшенную упругость по сравнению с аналогичными неткаными материалами из волокон фильерного способа производства, полученными из не извитых волокон. Соответственно прежде были получены различные нетканые материалы из извитых волокон и в особенности нетканые ткани из извитых многокомпонентных волокон фильерного способа производства, которые имеют превосходные физические характеристики, такие как хорошая обрабатываемость, прочность и объемность.

Различные способы придания извитости волокнам, полученным прядением из расплава, известны в данной области техники. Например, специалистам известно получение извитых волокон нагреванием, как это описано в патенте США 4068036 Стейнистрит (Stanistreet) и патенте США 5382400 Пайк (Pike) и др. Кроме того, международная заявка US97/10717 (публикация WO 97/49848) раскрывает способ формирования самоизвивающихся многокомпонентных нетканых волокон фильерного способа производства, использующих полиолефиновый компонент и неполиуретановый эластичный блок-сополимерный компонент, такой как сложные сополиэфиры, полиамидполиэфирные блок-сополимеры и блок-сополимеры типа А-Б или А-Б-А со стирольными структурами. Эти волокна извивают простым вытягиванием расплавленных волокон и после этого устраняют утоньшающую силу; не требуется никаких стадий после обработки, чтобы вызвать извитость. Кроме того, патент США 5876840 Нинг (Ning) и др. указывает на многокомпонентные нетканые волокна фильерного способа производства, имеющие неионную поверхностно-активную добавку в одном из компонентов, чтобы увеличить их скорость отверждения. Добавкой неионного поверхностно-активного вещества к одному из компонентов многокомпонентного волокна можно создать и активировать латентную извитость вытягиванием ненагретым воздухом.

Использование последующей стадии нагревания, чтобы активировать латентную извитость и получить извитые волокна, может быть безуспешным в нескольких отношениях. Использование теплоты, такой как горячий воздух, требует непрерывного нагревания жидкой среды и, следовательно, увеличивает основные и полные издержки производства. Кроме того, изменения в условиях процесса и оборудовании, связанные с высокими температурами процессов, могут также вызывать изменения в объемности, весе основы и полной однородности. Следовательно, имеется сохраняющаяся необходимость в нетканых материалах из извитого многокомпонентного волокна, имеющих желательные физические атрибуты или свойства, такие как мягкость, упругость, прочность, высокая пористость и полная однородность. Далее существует сохраняющаяся потребность в эффективных и экономичных способах получения извитых многокомпонентных волокон без необходимости в последующих стадиях нагревания и/или вытягивания.

Краткое содержание изобретения

Соответственно задача настоящего изобретения состоит в том, чтобы создать улучшенные извитые многокомпонентные нетканые материалы и способы их получения. Другой задачей настоящего изобретения является создание нетканых материалов с желательными сочетаниями физических свойств, таких как мягкость, упругость, прочность, объем или полнота, плотность и/или полная однородность ткани. Другая задача настоящего изобретения состоит в том, чтобы создать такие нетканые материалы, которые имеют сильно извитые элементарные нити и способы для их экономичного получения.

Вышеупомянутые требования выполняют и проблемы, поставленные специалистами, преодолевают способом получения нетканого материала, включающим стадии: (1) экструдирования непрерывных многокомпонентных волокон, имеющих способную к извиванию конфигурацию поперечного сечения, причем указанные многокомпонентные волокна включают первый компонент и второй компонент, где первый компонент включает полимер пропилена, а второй компонент включает отличающийся полимер пропилена, выбранный из группы, состоящей из полипропиленов с высокой скоростью течения расплава, полипропиленов с низкой полидисперсностью, аморфных полипропиленов, эластомерных полипропиленов и их смесей и сочетаний; (2) охлаждения непрерывных многокомпонентных волокон; (3) утоньшения расплавлением непрерывных многокомпонентные волокон, где непрерывные многокомпонентные волокна самопроизвольно приобретают извитость после устранения утоньшающей силы; и (4) осаждения непрерывных многокомпонентных волокон на формирующую поверхность, чтобы сформировать нетканый материал из спирально извитых волокон. В дополнительном аспекте экструдированные волокна могут быть утоньшены расплавлением сжатым воздухом без применения нагревания.

В следующем аспекте предоставляются ткани, имеющие превосходные физические атрибуты, которые включают связанный нетканый материал из извитых многокомпонентных волокон, имеющих денье менее приблизительно 5, причем указанные многокомпонентные волокна включают первый компонент и второй компонент, где первый компонент включает полимер пропилена, а второй компонент включает отличающийся полимер пропилена, выбранный из группы, состоящей из полипропиленов с высокой скоростью течения расплава, полипропиленов с низкой полидисперсностью, аморфных полипропиленов и эластомерных полипропиленов. В специфическом аспекте первый компонент может включать неэластичный полипропилен, а второй компонент может включать эластомерный полипропилен. В следующем аспекте первый компонент может включать в основном кристаллический полипропилен, а второй компонент может включать аморфный полипропилен. В еще одном аспекте второй компонент может включать полимер пропилена, имеющий узкое молекулярно-весовое распределение с коэффициентом полидисперсности менее приблизительно 2,5, а полимер пропилена первого компонента может иметь коэффициент полидисперсность приблизительно 3 или выше. Кроме того, нетканый материал может включать в основном непрерывно извитые волокна.

Краткое описание фигур:

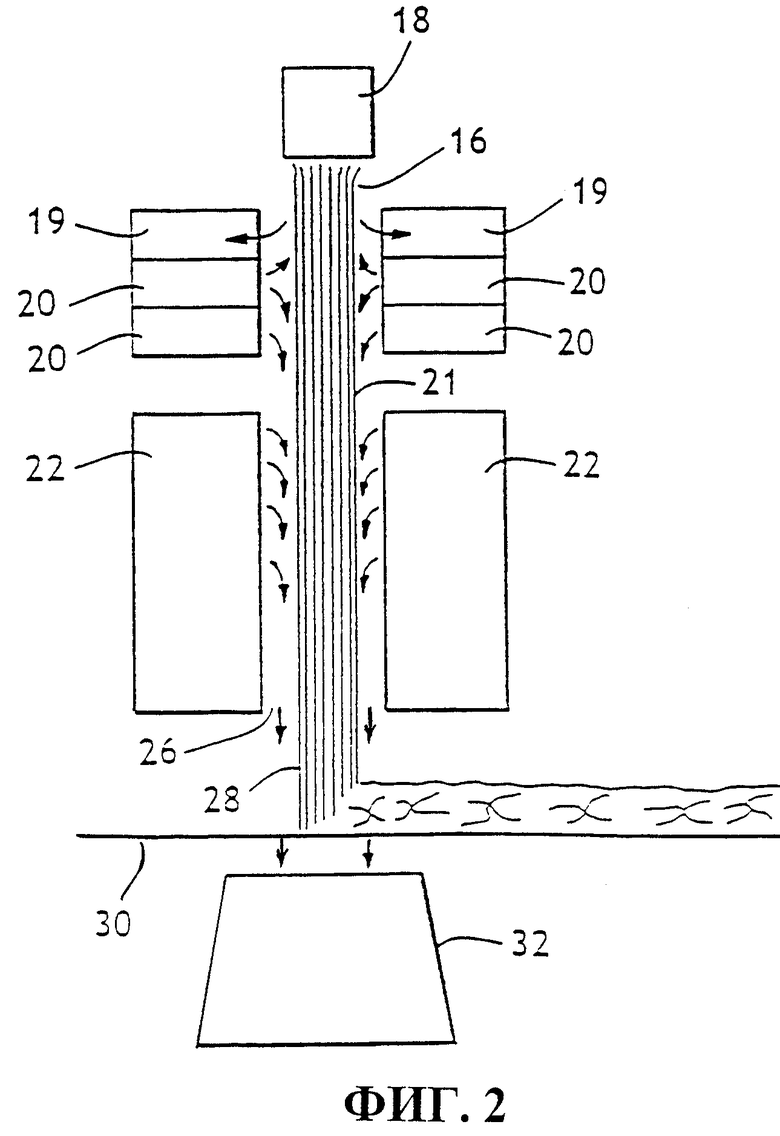

Фиг. 1 представляет собой схематический чертеж технологической линии, пригодной для осуществления настоящего изобретения.

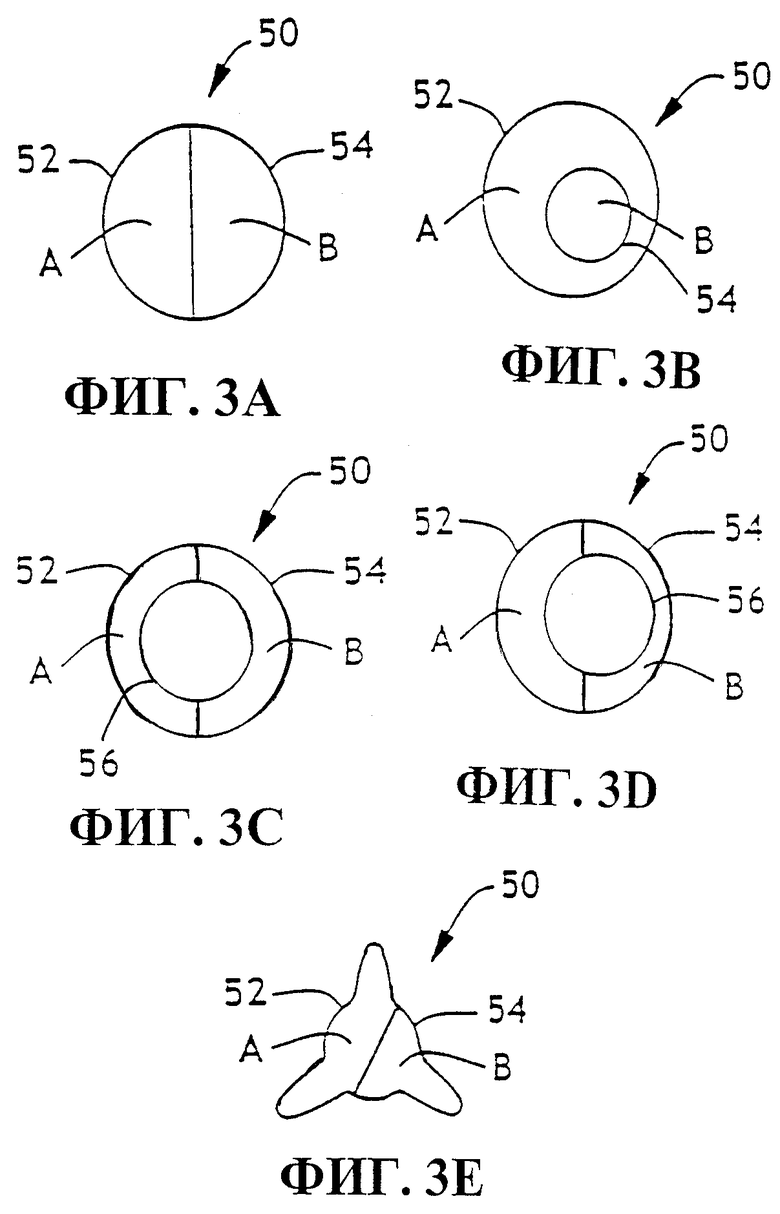

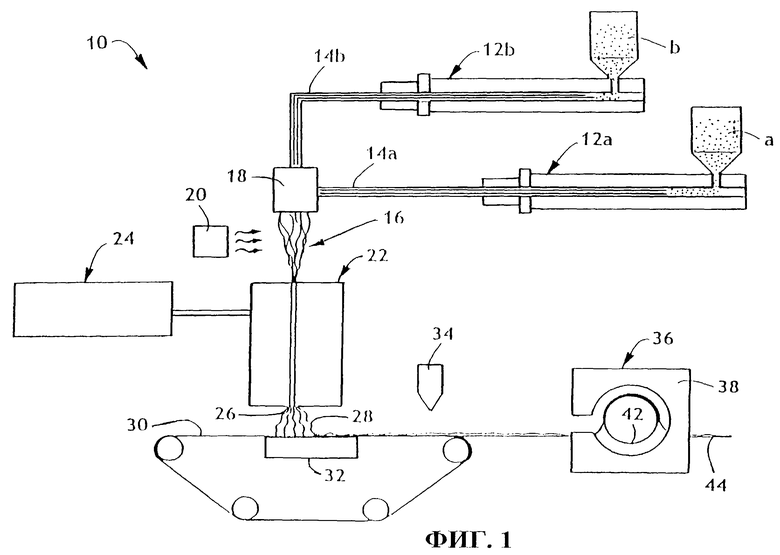

Фиг. 2 представляет собой схематический чертеж системы утоньшения расплавлением сжатым воздухом, пригодной для осуществления настоящего изобретения.

Фиг. 3А представляет собой чертеж, иллюстрирующий поперечное сечение многокомпонентного волокна с полимерными компонентами в смежном расположении.

Фиг.3В представляет собой чертеж, иллюстрирующий поперечное сечение многокомпонентного волокна с полимерными компонентами в эксцентричном расположении оболочка/ядро.

Фиг.3С представляет собой чертеж, иллюстрирующий поперечное сечение многокомпонентного волокна с полимерными компонентами в половолоконном смежном расположении.

Фиг.3D представляет собой чертеж, иллюстрирующий поперечное сечение многокомпонентного волокна с полимерными компонентами в эксцентричном половолоконном смежном расположении.

Фиг. 3Е представляет собой чертеж, иллюстрирующий поперечное сечение многокомпонентного волокна с полимерными компонентами в смежном многодольчатом расположении.

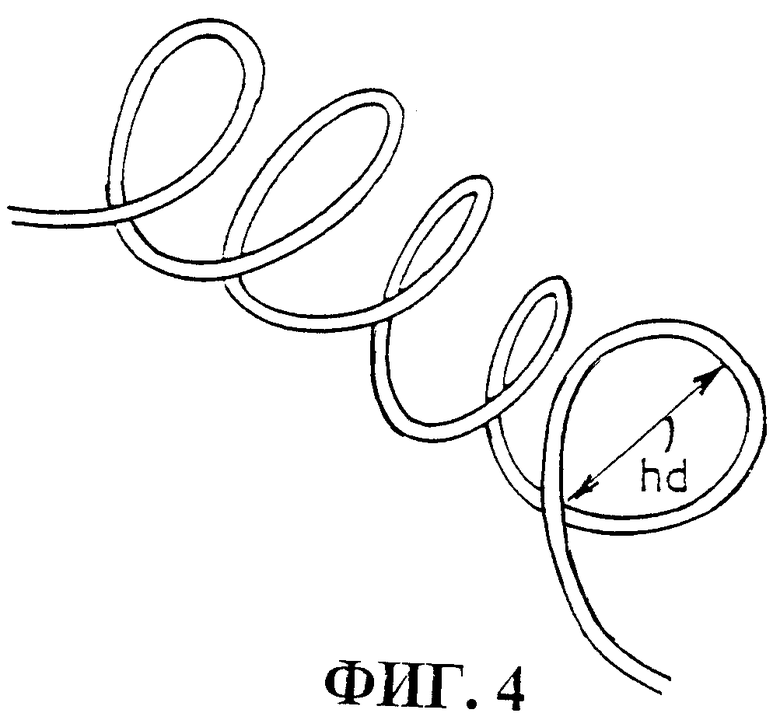

Фиг. 4 представляет собой рисунок спирально извитого многокомпонентного нетканого волокна фильерного способа производства.

Определения

Используемый здесь и в пунктах формулы изобретения термин "включающий" является содержащим или свободным и не исключает дополнительных неперечисленных элементов, компонентов композиции или стадий способа.

Используемый здесь термин "нетканый" материал или полотно означает материал, имеющий структуру из индивидуальных волокон или нитей, которые переплетены, но которая не может быть идентифицирована как трикотажный или тканый материал. Нетканые материалы или полотна получены многими способами, включая, но не ограничиваясь ими, процессы выдувания из расплава, процессы фильерного производства, гидропереплетение, процессы аэродинамического укладывания и получения связанного материала с начесом.

Используемый здесь термин "волокна фильерного способа производства" относится к волокнам малого диаметра из утоньшенного расплавлением полимерного материала.

Волокна фильерного способа производства обычно формируют экструдированием расплавленного термопластичного материала в виде элементарных нитей из множества тонких капилляров фильеры с диаметром экструдируемых элементарных нитей, который затем быстро уменьшают. Примеры волокон фильерного способа производства и способы их получения описаны в патенте США 4340563 Аппель (Appel) и др. , патенте США 3692618 Доршнер (Dorschner) и др., патенте США 3802817 Матсуки (Matsuki) и др. , патентах США 3338992 и 3341394 Кинни (Kinney), патенте США 3502763 Хартман (Hartman), патенте США 3542615 Добо (Dobo) и др., патенте США 5382400 Пайк (Pike) и др. Волокна фильерного способа производства обычно нелипкие, когда их осаждают на собирающую поверхность, и обычно непрерывные по длине.

Используемый здесь термин "волокна, выдутые из расплава" означает волокна из полимерного материала, которые обычно формируют экструдированием расплавленного термопластичного материала через множество тонких, обычно круглых капилляров головки в виде расплавленных нитей или элементарных нитей в сходящиеся с высокой скоростью воздушные потоки, которые утоньшают элементарные нити расплавленного термопластичного материала, чтобы уменьшить их диаметр. После этого волокна, выдутые из расплава, могут быть перенесены высокоскоростным газовым потоком и осаждены на собирающую поверхность с формированием полотна из размещенных случайным образом выдутых из расплава волокон. Такой процесс описан, например, в патенте США 3849241 Бутан (Butin) и др. и патенте США 5271883 Тиммонс (Timmons) и др. Выдутые из расплава волокна могут быть сформованы непосредственно на полотно из волокон фильерного способа производства с образованием связанного слоистого материала.

Как используется здесь, "многослойный слоистый материал" означает слоистый материал из двух или большего числа слоев, такой как, например, слоистый материал: слой фильерного способа производства/слой, выдутый из расплава/слой фильерного способа производства (SMS) или слоистый материал: слой фильерного способа производства/ пленка/слой фильерного способа производства (SFS). Примеры многослойных слоистых материалов описаны в патенте США 4041203 Брок (Brock) и др., патенте США 5178931 Перкинс (Perkins) и др., патенте США 5188885 Тиммонс (Timmons) и др. и патенте США 5695868 Мак-Кормак (McCormack). Слоистые материалы SMS могут быть получены последовательным осаждением на движущийся формирующий ремень сначала слоя ткани фильерного способа производства, затем слоя ткани, полученной выдуванием из расплава, и наконец, другого слоя ткани фильерного способа производства с последующим связыванием слоистого материала, таким как термическое точечное связывание, как описано ниже. В другом случае слои ткани могут быть получены индивидуально, собраны в рулоны и объединены на отдельной стадии связывания.

Используемый здесь термин "направление выработки" или НВ означает направление ткани в направлении, в котором ее производят. Термин "направление, поперечное направлению выработки" или ПН означает направление ткани, в основном, перпендикулярное к НВ.

Используемый здесь термин "полимер" обычно включает, но не ограничивается ими, гомополимеры, сополимеры, такие как, например, блок-сополимеры, привитые, статистические и чередующиеся сополимеры, тройные сополимеры и т. д. и смеси и модификации их. Кроме того, если не ограничено специально иным, термин "полимер" включает все возможные пространственные конфигурации молекулы. Эти конфигурации включают, но не ограничиваются ими, изотактические, синдиотактические и статистические симметрии. Если не указано иначе, свойства полимера, обсуждаемые здесь, даны в отношении свойств до прядения.

Используемая здесь "композиция полимера олефина" включает полимерные композиции, где, по меньшей мере, 51% по весу полимерной композиции составляет полиолефин.

Используемый здесь "полипропилен" или "полимер пропилена" включает полимеры на основе пропилена, включая гомополимеры пропилена, а также сополимеры или тройные сополимеры пропилена, где, по меньшей мере, приблизительно 70% повторяющихся звеньев составляет пропилен.

Как используется здесь "точечное связывание" означает связывание одного или большего количества слоев ткани в многочисленных маленьких отдельных точках связывания. В качестве примера термическое точечное связывание обычно включает пропускание одного или большего количества слоев, которые подлежат склеиванию, между нагретыми валиками, такими как, например, гравированный или профилирующий валик и второй валик. Гравированный валик профилируют каким-либо образом так, чтобы вся ткань не связывалась по всей ее поверхности, а второй валик может быть либо плоским, либо профилированным. В результате разработаны различные конфигурации для гравированных валиков по функциональным, а также эстетическим причинам. Типичные узоры связывания описаны в патенте США 3855046 и конструкторском патенте США 375844, а также в многочисленных других патентах.

Используемый здесь термин "самосвязывание" относится к связыванию между отдельными частями и/или поверхностями независимо от внешних добавок, таких как адгезивы, припои, механический крепеж и тому подобное. В качестве примера многие многокомпонентные волокна могут быть подвергнуты самосвязыванию созданием межволоконных связей в точках контакта волокон без существенной деструкции структуры либо материала, либо волокна.

Используемый здесь термин "извитость" означает трехмерное закручивание или извивание, такое как, например, спиральная извитость, и не включает случайные двухмерные волны или волнистости в волокне.

Используемый здесь термин "смесь" означает смесь двух или более полимеров, в то время как термин "сплав" означает подкласс смесей, где компоненты являются несмешиваемыми, но были совмещены.

Используемый здесь термин "предмет одежды" означает любой тип не предназначенного для медицины одеяния, которое можно носить. Оно включает промышленную рабочую одежду и комбинезоны, нижнее белье, брюки, рубашки, жакеты, перчатки, носки и так далее.

Используемый здесь термин "предметы, предотвращающие заражение" означает предназначенные для медицины предметы, такие как хирургических халаты и пеленки, маски для лица, шапочки хирурга и другие головные уборы, ботинки и чехлы, надеваемые по верх обуви, перевязочные материалы, бандажи, стерилизующие оболочки, полотенца, лабораторные покрывала и фартуки, постельные принадлежности для пациентов и так далее.

Используемый здесь термин "предметы личной гигиены" означает предметы, предназначенные для личной гигиены, такие как подгузники, тренировочные трусы, абсорбирующее нижнее белье, средства для защиты от недержания у взрослых, предметы женской гигиены и так далее.

Используемый здесь термин "защитное покрытие" включает, но не ограничивается ими, покрытия для транспортных средств (например, автомобилей, грузовиков, водного транспорта и т. д.), покрытия для внутреннего и наружного оборудования, покрытия для мебели, покрытия для пола, скатерти для стола, палатки, брезенты и так далее,

Описание изобретения

При осуществлении настоящего изобретения многокомпонентные волокна экструдируют и утоньшают так, что непрерывные многокомпонентные волокна самопроизвольно приобретают извитость. Таким образом, ткань настоящего изобретения включает непрерывные многокомпонентные полимерные элементарные нити, содержащие, по меньшей мере, первый и второй полимерные компоненты. Предпочтительный вариант осуществления настоящего изобретения представляет собой ткань из извитых многокомпонентных волокон, таких, на которые ссылаются в фиг. 3А-3Е, непрерывной двухкомпонентной элементарной нити 50, включающей первый полимерный компонент 52 из первого полимера А и второй полимерный компонент 54 из второго полимера В. Первый и второй компоненты 52 и 54 могут быть размещены в преимущественно различных зонах внутри площади поперечного сечения элементарной нити, которые простираются в основном непрерывно вдоль длины этой элементарной нити. Индивидуальные компоненты располагают внутри поперечного сечения волокна в способной к извиванию конфигурации. В качестве примера первый и второй компоненты 52 и 54 могут быть размещены либо в смежном расположении, как изображено в фиг.3А, либо в эксцентричном расположении оболочка/ядро, как изображено в фиг.3В. В эксцентричных волокнах конфигурации оболочка/ядро один компонент полностью закрывает или окружает другой, но расположен в волокне асимметрично, чтобы позволять извивание волокна. В качестве дополнительных специфических примеров волокна могут представлять собой полые волокна, как показано в отношении фиг.3С и 3D, или многодольчатые волокна, как показано в фиг.3Е. Однако отмечают, что многочисленные другие конфигурации поперечного сечения и/или форм волокна пригодны для использования в настоящем изобретении. Для двухкомпонентных волокон, способных к извиванию, соответствующие полимерные компоненты могут присутствовать в отношениях (по объему) от приблизительно 85/15 до приблизительно 15/85. Отношения, близкие к 50/50, часто желательны; однако, используемые специфические отношения можно изменять по желанию. В этом отношении, хотя специфический способ, описываемый здесь, прежде всего, описан по отношению к двухкомпонентным волокнам, способ настоящего изобретения и изготавливаемые им материалы не ограничиваются такими двухкомпонентными структурами, и полагают, что другие многокомпонентные конфигурации, например конфигурации, использующие более двух полимеров и/или более двух компонентов, включены настоящим изобретением.

В одном аспекте настоящего изобретения формирование извитости без необходимости в применении нагревания в вытягивающем устройстве и/или после формирования полотна может быть достигнуто выбором сильно отличающихся полимерных композиций для индивидуальных компонентов. Будет понятно из указания здесь, что две сильно отличающиеся полимерные композиции могут включать аналогичные полимеры и даже идентичные полимеры, такие как, например, те, где один из компонентов включает дополнительный полимер или отношение в смеси, отличное от другого. Образование форм волокна в поперечном сечении волокна может также быть использовано в сочетании с выбором полимера, чтобы усилить формирование извитости. В одном аспекте первый полимерный компонент и второй полимерный компонент могут быть выбраны так, чтобы возникающие в результате многокомпонентные элементарные нити были способны к образованию извитости без дополнительного применения нагревания или в вытягивающем устройстве (то есть в течение утоньшения расплавлением), и/или при операциях после обработки, таких как укладывание волокна и формирование полотна. Полимерные компоненты включают полимеры, которые являются отличными друг от друга в том, что они имеют несопоставимые свойства при нагрузке или упругом восстановлении, скорости кристаллизации и/или вязкости расплава. Такие многокомпонентные волокна могут формировать извитые волокна, имеющие спиральную извитость в одном постоянном направлении, другими словами, когда один полимер будет в основном постоянно размещен на внутренней стороне спирали. Далее в применениях, где желательно аэродинамическое связывание сеток, желательно, чтобы один из полимерных компонентов имел температуру плавления, по меньшей мере, приблизительно на 10oС ниже, чем у другого компонента. Типичные сочетания полимеров включают, но не ограничиваются ими, те, что обсуждаются здесь ниже.

В качестве первого примера многокомпонентные волокна могут включать первый компонент, включающий первый полимер пропилена, и второй компонент, включающий второй полимер пропилена, где второй полимер пропилена имеет узкое молекулярновесовое распределение с коэффициентом полидисперсности меньше, чем у первого полимера пропилена. В качестве примера первый полимер пропилена может включать обычный полипропилен, а второй полимер пропилена может включать полимер, полученный на "одноцентровом" или "металлоценовом" катализаторе. Обычные полимеры полипропилена включают в основном кристаллические полимеры, такие как, например, те, что получены на традиционных катализаторах Циглера-Натта. Обычные полимеры пропилена желательно имеют коэффициент полидисперсности более приблизительно 2,5, скорость течения расплава между приблизительно 20-45, и/или плотность приблизительно 0,90 или выше. Далее обычные полипропилены являются неэластичными полимерами. Обычные полипропилены широко доступны и в качестве одного примера коммерчески доступный от Эксон Кэмикал Компани (Exxon Chemical Company) из Хьюстона, Техас под торговой маркой ESCORENE. Типичные полимеры, имеющие узкое молекулярно-весовое распределение и низкую полидисперсность (относительно обычных полимеров пропилена), включают те, что получают на "металлоценовых катализаторах" "одноцентровых катализаторах" "катализаторах с напряженной геометрией" и/или других подобных катализаторах. Примеры таких катализаторов и полученных на них полимеров олефинов описаны в патенте США 5451450 Элдерли (Elderly) и др. ; патенте США 5472775 Обиджески (Obijeski) и др.; патенте США 5204429 Камински (Kaminsky) и др.; патентах США 5278527 и 5272236, оба Лэй (Lai) и др.; патенте США 5554775 Кришнамурти (Krishnamurti) и др.; и патенте США 5539124 Эсертон (Etherton) и др.; полное содержание вышеуказанных патентов включено здесь в качестве ссылки. Примеры подходящих коммерчески доступных полимеров, имеющих узкое молекулярно-весовое распределение и низкую полидисперсность, доступны от Эксон Кэмикал Компани под торговой маркой ACHIEVE. В качестве специфического примера многокомпонентные волокна могут включать первый компонент из полимера пропилена, имеющего коэффициент полидисперсности приблизительно 3 или больше, и второй полимерный компонент, включающий полимер пропилена, имеющий коэффициент полидисперсности меньше, приблизительно 2,5.

В следующем аспекте самопроизвольное извивание может быть вызвано применением первого полимерного компонента, имеющего существенно более низкую податливость полимера, чем второй полимерный компонент. В этом отношении податливость определенных полимеров пропилена, полученных на металлоценовых или одноцентровых катализаторах, может быть существенно ниже, чем податливость обычных полимеров пропилена. Желательно второй компонент включает полимер пропилена, имеющий податливость, по меньшей мере, приблизительно на 40% ниже, чем податливость полимера пропилена, образующего первый компонент. В качестве специфического примера второй компонент может включать полимер пропилена, имеющий податливость около 0,5•10-5 см2/дина или меньше, а первый компонент может включать полимер пропилена, имеющий податливость около 1•10-5 см2/дина или больше.

В следующем аспекте извитые волокна могут включать первый компонент из первого полимера олефина и второй компонент из второго полимера олефина, где второй полимер имеет более низкую плотность, чем первый полимер олефина. Еще дальше первый компонент может включать в основном кристаллический полипропилен, а второй компонент может включать аморфный полипропилен, другими словами, полимер полипропилена, имеющий более низкую степень кристалличности. Желательно первый компонент имеет кристалличность, как измерено по теплоте плавления (ΔHf), по меньшей мере, приблизительно на 25 Дж/г больше, чем у второго компонента, и еще более желательно имеет кристалличность, по меньшей мере, приблизительно на 40 Дж/г больше, чем у второго компонента. В качестве специфического примера первый компонент может включать обычный полипропилен, а второй компонент может включать аморфный полипропилен, другими словами, полимер полипропилена, имеющий более низкую степень кристалличности. В одном аспекте относительная степень кристалличность и/или плотность полимера могут контролироваться степенью разветвленности и/или относительным процентом изотактических, синдиотактических и атактических областей в полимере. Как указывалось выше, обычные полиолефины, как правило, включают в основном кристаллические полимеры и обычно имеют кристалличность более 70 Дж/г и желательно, однако, имеют кристалличность приблизительно 90 Дж/г или больше. Аморфный полимер пропилена желательно имеет кристалличность, приблизительно 65 Дж/г или меньше. Степень кристалличности или теплота плавления (ΔНf) может быть измерена методом ДСК в соответствии с ASTM D-3417.

Типичные аморфные полимеры на основе пропилена, которые, как полагают, пригодны для использования в настоящем изобретении, описаны в патенте США 5948720 Сан (Sun) и др.; патенте США 5723546 Сустик (Sustic) и др.; Европейском патенте 0475307В1 и Европейском патенте 0475306В1; полное содержание вышеупомянутых ссылок включено здесь при ссылке. В качестве специфических примеров аморфные полимеры на основе этилена и/или пропилена желательно имеют плотности между приблизительно 0,87 г/см3 и 0,89 г/см3 с модулем упругости при растяжении менее приблизительно 50 килофунтов/кв. дюйм (kpsi) (ASTM D-638) и/или удлинение (%) более приблизительно 900. Однако специалистам известно, что различные аморфные гомополимеры полипропилена, аморфные сополимеры пропилена и этилена, аморфные сополимеры пропилена и бутилена, а также другие аморфные сополимеры пропилена, как полагают, пригодны для использования в настоящем изобретении. В этом отношении полагают, что стереоблочные полимеры хорошо подходят для осуществления настоящего изобретения. Термин "стереоблочный полимер" относится к полимерным материалам с контролируемой региональной тактичностью или стереопоследовательностью, чтобы достигнуть желательной кристалличности полимера. Контролируя стереорегулярность в течение полимеризации, можно получить атактически-изотактические стереоблоки. Способы формирования стереоблочных полимеров полиолефинов известны в данной области техники и описаны в следующих статьях: G.Coates and R.Waymouth, "Oscillating Stereocontrol: A Strategy for the Synthesis of Thermoplastic Elastomeric Polypropylene" 267 Science 217-219 (January, 1995); K.Wagener "Oscillating Catalysts: A New Twist for Plastics" 267 Science 191 (January, 1995). Стереоблочные полимеры и способы их получения также описаны в патенте США 5549080 Вэймаус (Waymouth) и др. и патенте США 5208304 Вэймаус (Waymouth). Как указывали выше, контролируя кристалличность альфа-олефинов, можно получить полимеры, проявляющие уникальные модуль упругости при растяжении и/или свойства при удлинении. Подходящие коммерчески доступные полимеры включают только в качестве примера те, что доступны от Huntsman Corporation под торговой маркой REXFLEX FLEXIBLE POLYOLEFINS. Эти ткани могут проявлять хорошую растяжимость в результате их высокой степени извитости. Далее эти специфические многокомпонентные нетканые волокна фильерного способа производства могут проявлять хорошую растяжимость и регенеративные характеристики, так как они могут легко возвращаться к первоначальной спирально извитой структуре после растяжения и при устранении удлиняющей силы.

В следующем аспекте многокомпонентные волокна могут включать первый компонент из первого полимера олефина и второй компонент из второго полимера олефина, где первый и второй полимеры олефинов имеют модули упругости при изгибе, которые отличаются, по меньшей мере, приблизительно на 50 килофунтов/кв. дюйм (kpsi), a более желательно, отличаются, по меньшей мере, приблизительно на 80 килофунтов/кв. дюйм. В качестве специфического примера, первый компонент может включать полимер пропилена, имеющий модуль упругости при изгибе, приблизительно 170 килофунтов/кв. дюйм или больше, например, обычный полимер пропилена, а второй компонент может включать аморфный полимер пропилена, имеющий модуль упругости при изгибе приблизительно 120 килофунтов/кв. дюйм или меньше. Модуль упругости при изгибе может быть определен в соответствии с ASTM D-790.

В качестве следующего примера первый полимерный компонент может включать неэластичный полимер олефина, а второй компонент полимера олефина может включать олефиновый эластомер. В качестве примера неэластичный полимер олефина может включать обычный полипропилен, а эластичный олефиновый полимер может представлять собой REXFLEX FLEXIBLE POLYOLEFINS, который описан выше. Как полагают, эластичные олефиновые полимеры, пригодные для использования в настоящем изобретении, включают, но не ограничиваются ими, те эластомеры, что обсуждались здесь. Кроме того, как полагают, дополнительные олефиновые эластомеры, пригодные для использования в настоящем изобретении, включают те, что получены процессами последовательной полимеризации, такими как те, которыми осуществляют полимеризацию с получением полипропилена и этиленпропиленового каучука в многостадийном реакторном процессе. Такие олефиновые эластомеры включают, но не ограничиваются ими, полимеры олефинов, описанные в Европейском патенте 400333В1 и патенте США 5482772 Стрек (Strack) и др. Еще дальше, первый компонент может включать обычный полимер пропилена, а второй компонент может включать смесь из обычного полимера пропилена и термопластичного эластомера. Несмотря на наличие, в основном, неэластичного компонента, эти ткани могут иметь хорошую растяжимость в результате высокой степени извитости. Далее эти ткани также могут иметь хорошие регенеративные характеристики, так как они легко возвращаются к первоначальной спирально извитой структуре после растяжения и при устранении удлиняющей силы.

Как полагают, следующие примеры сочетаний полимеров, пригодных для настоящего изобретения, включают компонент полимера пропилена с компонентом полиэтиленового эластомера. В качестве примеров, этиленовые эластомеры, желательно, имеют плотность ниже 0,89 г/см3, и более желательно имеют плотность между приблизительно 0,86 г/см3 и приблизительно 0,87 г/см3. Полиэтиленовые эластомеры могут быть получены на катализаторах из металлоценов или с напряженной геометрией и в качестве примера большей частью описаны в патенте США 5322728 Дэйви (Davey) и др. и патенте США 5472775 Обиджески (Obijeski) и др. ; полное содержание каждого из вышеупомянутых патентов включено здесь в качестве ссылки. В качестве примера первый компонент может включать обычный полимер пропилена, а второй компонент может включать полиэтиленовый эластомер. В качестве следующего примера первый компонент может включать линейный полиэтилен низкой плотности (имеющий плотность от приблизительно 0,92 г/см3 до приблизительно 0,93 г/см3), а второй компонент может включать полиэтиленовый эластомер. Еще дальше первый компонент может включать аморфный полимер пропилена или стереоблочный полимер пропилена, а второй компонент может включать полиэтиленовый эластомер. К тому же каждый из предшествующих примеров может быть модифицирован добавлением сополимера пропилена с бутиленом к одному из компонентов, чтобы далее модифицировать степень самопроизвольной извитости.

Кроме того, способное к извиванию волокно может включать первый компонент из первого полимера олефина и второй компонент, включающий смесь полимеров олефинов. Смесь полиолефинов может включать частично тот же самый или другой полимер олефина, что в первом компоненте. Далее первый полиолефин может, возможно, включать смесь различных полимеров. Полимер(ы) пропилена в смеси полимеров олефинов желательно составляет(ют) главную часть смеси, то есть более 50% по весу смеси, и еще более желательно составляет(ют) между приблизительно 65% и приблизительно 99,5% по весу смеси полимеров. В качестве примера первый компонент может включать полимер пропилена, а второй компонент может включать смесь из идентичного или аналогичного полимера пропилена с отличающимся полимером пропилена, таким как эластомерный полимер пропилена, аморфный полимер пропилена, полимер пропилена с высокий скоростью течения расплава, сополимер пропилена с бутиленом и/или сополимер этилена с пропиленом. Второй полимер пропилена во втором компоненте желательно включает между приблизительно 0,5% и 98% по весу смеси полимеров и еще более желательно включает между приблизительно 5% и приблизительно 49% по весу смеси полимеров. В качестве специфического примера второй полимер пропилена во втором компоненте может включать между приблизительно 5% и приблизительно 30% по весу смеси полимеров. В качестве примера первый компонент может включать обычный полипропилен, а второй компонент может включать основную часть обычного полипропилена и незначительную часть второго полимер пропилена, такого как, например, пропиленовый эластомер или аморфный полимер пропилена. Далее первый компонент может включать обычный полипропилен, а второй компонент может включать смесь из статистического сополимера пропилена и этилена и статистического сополимер пропилена и бутилена. Еще дальше первый компонент может включать обычный полипропилен, а второй компонент может включать смесь из обычного полипропилена и статистического сополимера пропилена и бутилена. Вышеупомянутое определение специфических смесей полимеров олефинов не означает ограничения дополнительных сочетаний полимеров и/или их смесей, которые, как полагают, пригодны для использования в настоящем изобретении.

В следующем аспекте первый компонент может включать полимер олефина с низкой скоростью течения расплава (СТР), а второй компонент может включать полимер пропилена с высокой скоростью течения расплава. В этом отношении повышением СТР одного компонента относительно СТР другого полимера можно вызвать самопроизвольную извитость без необходимости в дополнительных стадиях нагревания и/или вытягивания. Как пример двухкомпонентное волокно, включающее компонент линейного полиэтилена низкой плотности и компонент обычного гомополимера полипропилена (имеющего СТР около 35 г/10 мин), не извивается самопроизвольно, когда его утоньшают расплавлением ненагретым вытягивающим воздухом. Однако двухкомпонентное волокно, имеющее компонент линейного полиэтилена низкой плотности и второй полимерный компонент, включающий полимер пропилена, имеющий СТР более приблизительно 50 г/10 мин производит самопроизвольную извитость без применения нагревания в течение стадий утоньшения расплавлением. Полимеры с высокой скоростью течения расплава и способы их получения известны специалистам. Как пример полимеры с высокой скоростью течения расплава описаны в широко известных патенте США 5681646 Офосу (Ofosu) и др. и патенте США 5213881 Тиммонс (Timmons) и др., полное содержание вышеупомянутых патентов включено здесь в качестве ссылки. Скорость течения расплава (СТР) может быть определена перед переработкой полимера в расплаве в соответствии с ASTM D 1238-95; специфические условия испытания (то есть температуру) изменяют в связи со спецификой полимера, как описано в вышеупомянутой методике испытания. Как примеры условия испытания составляют 230/2,16 для полипропилена и 190/2,16 для полиэтилена.

Кроме того, как указано здесь выше, многокомпонентные волокна различной формы и/или конфигураций поперечного сечения могут быть использованы в связи с настоящим изобретением, чтобы усилить извитость. Как используется здесь, термин "форма" или "имеющий форму" относится к волокнам, которые отличаются от традиционных круглых сплошных волокон и в качестве примеров могут включать полые волокна, многодольчатые, ленточные или вообще волокна плоской формы, с-образные или волокна, имеющие форму полумесяца, а также волокна, имеющие форму других геометрических или негеометрических фигур. В качестве специфических примеров волокна могут иметь такие формы, как те, что описаны в патенте США 5707735 Мидкифф (Midkiff) и др., патенте США 5277976 Хогл (Hogle) и др. , патентах США 5466410 и 5162074 Хиллс (Hills) и 5069970 и 5057368 Ларгман (Largman) и др. Кроме того, полые волокна усиливают извитость волокна и могут быть использованы, чтобы произвести сильно извитые волокна с использованием вытягивания холодным воздухом и сочетаний полимеров, которые при других конфигурациях волокна не могут быть получены с высокими уровнями извитости. На фиг.3С полая элементарная нить в смежном расположении 50 включает первый компонент 52 из полимера А и второй компонент 54 из полимера В, расположенные около полой сердцевины 56. Далее волокна, способные к сильной извитости, могут быть легко сформированы из эксцентричных полых многокомпонентных волокон. В качестве примера на фиг.3D двухкомпонентное волокно 50 может иметь первый сегмент 52 из полимера А и второй компонент из полимера D, расположенные около эксцентричной полой сердцевины 56.

Получение сильной извитости волокна часто существенно труднее на более тонких волокнах, так как повышенная необходимость в утоньшении расплавлением, чтобы уменьшить диаметр волокна, может также действовать, "вытаскивая" латентную извитость. Однако было обнаружено, что способ настоящего изобретения может быть использован, чтобы создать сильно извитые волокнистые материалы с использованием волокон, имеющих денье менее 10 и даже тонких волокон, имеющих денье менее 2. Извитые многокомпонентные волокна фильерного способа производства настоящего изобретения желательно имеют денье волокна между приблизительно 0,5 и приблизительно 5. Как используется здесь, термин "сильно извитый" или "в основном непрерывно извитый" означает волокнистые материалы, где, по меньшей мере, приблизительно 60% длины волокна включает спирально извитые участки. При использовании способа настоящего изобретения можно достигнуть волокнистых материалов из непрерывных волокон, имеющих более 75% общей длины волокна, включающей спиральные участки, и далее, где более приблизительно 85% длины волокна включает спиральные участки, и еще дальше, где более приблизительно 95% длины волокна включает спиральные участки. Более того, предложенные полотна из многокомпонентных волокнон фильерного способа производства могут быть получены в виде объемных нетканых сеток низкой плотности из извитых волокон малого денье даже при высоких скоростях производства. В этом отношении объемность и/или плотность нетканого материала часто отражает степень извитости волокна и в пределах ограничений, когда степень извитости увеличивается, плотность уменьшается. Таким образом, многокомпонентные волокна могут быть обработаны в соответствии с настоящим изобретением так, чтобы обеспечить непрерывный волокнистый материал, имеющий превосходные объемность и пористость. В качестве специфических примеров материалы из извитых многокомпонентных волокон фильерного способа производства для этого изобретения могут иметь плотность, равную или меньше, приблизительно 0,09 г/см3, более желательно между приблизительно 0,07 г/см3 и приблизительно 0,005 г/см3, а еще более желательно между приблизительно 0,06 г/см3 и приблизительно 0,01 г/см3. Толщина ткани может быть определена в соответствии со стандартным способом испытания ASTM D 5729-95 измерением под нагрузкой 0,05 фунтов/кв. дюйм (psi) и при круглой пластине 7,62 см (3 дюйма). Толщину ткани и вес основы ткани используют, чтобы рассчитать плотность ткани. В следующем аспекте желательно, чтобы самопроизвольно извитые многокомпонентные волокна имели спиральную извитость со средним диаметром спирали менее приблизительно 2 мм и еще более желательно приблизительно 1,5 мм или меньше. В отношении фиг.4 диаметр спирали (hd) определяли измерением расстояния между вершиной угла кривой и точкой, в которой волокна пересекаются.

Типичные способы получения самопроизвольно извитых тканей более полно описаны в отношении фиг.1 и 2. В отношении фиг.1 полимеры А и В подают из экструдеров 12а и 12b через соответствующие трубопроводы для полимеров 14а и 14b к узлу фильерного комплекта 18. Фильерные комплекты известны специалистам в данной области техники и поэтому не описаны здесь подробно. Подходящие узлы фильерного комплекта и способы их получения описаны в патенте США 5344297 Хиллс (Hills), патентной заявке США 05/955719 Кук (Cook) и международной заявке US96/15125. Обычно описываемый узел фильерного комплекта может включать корпус и множество распределительных пластин, установленных одна над другой, с системой отверстий, размещенных так, чтобы создать пути потока для направления полимерных компонентов А и В по отдельности через узел фильерного комплекта. Распределительные пластины присоединены к фильерной плите или фильере, которые часто имеют множество отверстий и которые обычно расположены в один или несколько рядов. Спускающаяся вниз занавесь элементарных нитей 16 может быть сформирована, когда расплавленные полимеры экструдируют через отверстия фильеры. Для целей настоящего изобретения узел фильерного комплекта 18 может быть расположен так, чтобы формировать многокомпонентные волокна желаемой конфигурации. Фильерный комплект поддерживают при достаточно высокой температуре, чтобы поддерживать полимеры А и В в расплавленном состоянии при желаемой вязкости. В качестве примера при работе с полимерами этилена и/или пропилена температуру фильерного комплекта, желательно, поддерживают при температурах между приблизительно 400oF (204oC) и приблизительно 500oF (260oC).

В отношении фиг.1 и 2 технологическая линия 10 может также включать один или больше охлаждающих вентиляторов 20, расположенных рядом с занавесью из экструдируемых элементарных нитей 16, выходящих из узла фильерного комплекта 15. Испарения и воздух, нагретый от высокой температуры расплавленного полимера, выходящие из узла фильерного комплекта, могут быть собраны в вакуумной установке 19 (как показано в фиг.2), в то время как воздух из охлаждающего воздушного вентилятора 20 охлаждает только что сформированные элементарные нити 16. Охлаждение воздухом может быть направлено только с одной стороны занавеси элементарных нитей, как показано в фиг.1, или с обеих сторон занавеси элементарных нитей, как показано в фиг.2. Используемый здесь термин "охлаждение" означает просто понижать температуру волокон с использованием среды, которая является более холодной, чем волокна, такой как, например, окружающий воздух. В этом отношении охлаждение волокон может быть активной стадией или пассивной стадией (например, просто позволяя окружающему воздуху охлаждать расплавленные волокна). Желательно охлаждать волокна в достаточной степени, чтобы предотвращать их прилипание к вытягивающемуся устройству. Кроме того, желательно охлаждать волокна в основном равномерно, так, чтобы не образовывались значительные градиенты температуры внутри охлаждаемых волокон. Устройство вытягивания волокон 22, установленное ниже как узла фильерного комплекта 18, так и охлаждающего вентилятора 20, получает охлажденные элементарные нити 21. Устройства вытягивания волокон для использования в прядении расплавленных полимеров хорошо известны специалистам. Подходящие устройства вытягивания волокон для использования в способе настоящего изобретения включают только в качестве примера аспиратор линейных волокон типа, показанного в патенте США 3802817 Матсуки (Matsuki) и др., и выпускающие пистолеты типа, показанного в патенте США 3692618 Доршнер (Dorschner) и др. и патенте США 3423266 Дэвис (Davis) и др.; полное содержание каждой из вышеупомянутых ссылок включено здесь при ссылке. Дополнительное устройство для утоньшения расплавлением способных к самопроизвольному извиванию волокон настоящего изобретения без дополнительных стадий нагревания или вытягивания также раскрыто в патенте США 5665300 Бригнола (Brignola) и др.

Обычно описываемое типичное устройство для вытягивания волокон 22 может включать удлиненный вертикальный проход, через который элементарные нити вытягивают всасываемым воздухом, входящим от сторон прохода и текущим вниз через проход. Температура всасываемого воздуха может быть ниже, чем температура охлаждаемых элементарных нитей 21. Вентилятор 24 поставляет вытягивающий воздух к устройству вытягивания волокон 22. Прохладный всасываемый воздух перемещает полурасплавленные элементарные нити через колонну или проход устройства для вытягивания волокон 22 и уменьшает диаметр волокна, а также и температуру частично охлаждаемых элементарных нитей 21. Таким образом, элементарные нити утоньшают расплавлением. В одном аспекте температура вытягивающего воздуха или всасываемого воздуха может быть меньше приблизительно 38oС. Температура вытягивающего или всасываемого воздуха составляет желательно между приблизительно 15oС и приблизительно 30oС, а еще более желательно между приблизительно 15oС и приблизительно 25oС. Температура вытягивающего воздуха может быть измерена по вводимому воздуху, а именно, например, температуре воздуха внутри магистрали вытягивающего устройства. Устройство для вытягивания волокон желательно обеспечивает кратность вытяжки, по меньшей мере, приблизительно 100/1, а более желательно имеет кратность вытяжки от приблизительно 450/1 до приблизительно 1800/1. Кратность вытяжки относится к отношению конечной скорости полностью вытянутой или утоньшенной расплавлением элементарной нити к скорости элементарной нити после выхода из фильерного комплекта. Хотя предпочтительная кратность вытяжки обеспечивается, как указано выше, специалистами будет оценено, что специфическая кратность вытяжки может изменяться выбранным размером капилляра и желаемым денье волокна.

Бесконечная перфорирующая формирующая поверхность 30 может быть установлена ниже устройства для вытягивания волокон 22, чтобы получать непрерывные утоньшенные элементарные нити 28 из выходного отверстия 26 устройства для вытягивания волокон 22. Вакуумная установка 32, расположенная ниже формирующей поверхности 30, перемещает утоньшенные элементарные нити 28 на формирующую поверхность 30. Осажденные волокна или элементарные нити включают несклеенное нетканое полотно из непрерывных элементарных нитей. Полагают, что фактическое формирование извитости происходит, когда устраняют с элементарных нитей утоньшающую силу, и полагают, что, следовательно, извивание элементарных нитей происходит до и/или вскоре после того, как происходит осаждение непрерывных элементарных нитей на формирующую поверхность. В этом отношении, поскольку элементарные нити самопроизвольно извиваются, нетканое полотно из извитых элементарных нитей может быть сформировано без необходимости в дополнительных операциях нагревания и/или вытягивания после формирования полотна. Нетканое полотно может быть затем, возможно, слегка связано или сжато, чтобы получить полотно достаточной целостности для дополнительных операций обработки и/или превращения. В качестве примера несклеенное полотно может быть слегка связано с использованием сфокусированного потока горячего воздуха, как описано в патенте США 5707468, используя шабер горячего воздуха 34 или прикаточные валики (не показаны). Слегка соединенное полотно может быть затем связано, как желательно, таким образом, как, например, термическим точечным связыванием, ультразвуковым связыванием, аэродинамическим связыванием и так далее.

В отношении фиг.1 устройство для аэродинамического склеивания 36 направляет поток горячего воздуха через слегка соединенное полотно из двухкомпонентных волокон, посредством этого формируя межволоконные связи. Желательно устройство для аэродинамического склеивания 36 использует воздух, имеющий температуру около или выше температуры плавления компонента с низкой температурой плавления и ниже температуры плавления компонента с высокой температурой плавления. Нагретый воздух направляют из колпака 38, через полотно и в перфорированный валик 42. Горячий воздух расплавляет полимерный компонент с низкой температурой плавления и тем самым формирует долговечный нетканый материал 44, имеющий внутренние связи между двухкомпонентными элементарными нитями в точках контакта волокон. Желательные время пребывания и температура воздуха могут изменяться в связи со специфическими выбранными полимерами, желаемой степенью связывания и другими факторами, известными специалистам. Однако аэродинамическое связывание часто будет более желательным в тех специфических вариантах осуществления изобретения, где полимеры, формирующие соответствующие компоненты, имеют температуры плавления, отличающиеся, по меньшей мере, на приблизительно 10oС и даже более желательно отличающиеся, по меньшей мере, на приблизительно 20oС. В следующем аспекте полотно из извитых элементарных нитей может быть связано термическим или ультразвуковым способами, как известно специалистам. Например, соединенный нетканый материал из извитых волокон может быть связан термическим точечным связыванием с использованием пары нагретых связывающих валиков, желательно, чтобы, по меньшей мере, один из валиков был профилированным. Многочисленные функциональные и/или эстетические узоры связывания известны специалистам. В отношении фиг.1, нежестко соединенный нетканый материал может быть подан через зазор, сформированный нагретыми связывающими валиками (не показаны), формируя соединенный, склеенный по точкам материал из извитых двухкомпонентных волокон. Кроме того, как известно специалистам, дополнительные термопластичные пленки или ткани могут быть одновременно поданы в зазор, чтобы сформировать многослойный слоистый материал.

Кроме того, специалистами будет оценено, что различные специфические стадии и/или параметры процесса могли бы быть изменены в многочисленных отношениях без отхода от сущности и объема изобретения. В качестве одного примера расплавленные волокна могут быть утоньшены расплавлением с использованием другого устройства, известного специалистам. В качестве дополнительного примера в то время как многокомпонентные волокна настоящего изобретения могут быть извиты без использования дополнительного нагревания, многокомпонентные волокна настоящего изобретения могут также быть извиты в соответствии с процессом, описанным в патенте США 5382400 Пайк (Pike) и др.; полное содержание которого включено здесь в качестве ссылки. В качестве следующего примера самопроизвольно извитые многокомпонентные волокна могут быть, возможно, подвергнуты последующим операциям нагревания и/или вытягивания после того, как волокна прикатывают для дальнейшей модификации характеристик материала по желанию.

Нетканые полотна из извитого волокна настоящего изобретения имеют огромное множество применений и включают, но не ограничиваются ими, изделия или компоненты изделий, такие как предметы одежды, предметы, предотвращающие инфекцию, предметы личной гигиены, защитные ткани, полотенца, фильтрующие материалы и так далее. В качестве специфических примеров на нетканые материалы из извитого волокна могут быть наслоена одна или большее количество пленок, таких как, например, те, что описаны в патенте США 5695868 Мак-Кормак (McConnack); патентной заявке США 08/724435, поданной 10 февраля 1998 Мак-Кормак (McConnack) и др., патентной заявке США 09/122326, поданной 24 июля 1998 Шоувер (Shawver) и др.; патенте США 4777073 Шес (Sheth); и патенте США 4867881 Кинзер (Kinzer). Такие слоистые материалы из пленки и нетканого материала хорошо подходят для использования в качестве барьерного слоя или перегородки в изделиях личной гигиены, таких как подгузники или предметы одежды для защиты от недержания. Кроме того, извитые ткани настоящего изобретения хорошо подходят для использования в застежках на основе крючков и петелек, таких как, например, те, что описаны в патенте США 5707707 Бернс (Bumes) и др. и патенте США 5858515 Стоукс (Stokes) и др.; полное содержание каждой из вышеупомянутых ссылок включено здесь при ссылке. В качестве следующих примеров нетканые материалы из извитого волокна могут быть использованы в различных применениях, либо по отдельности, либо как часть многослойного слоистого материала, такого, как в ткани ФДФ, описанные здесь выше, а также те материалы, которые описаны в патентах США 4965122 Морган (Morman) и др.; 5114781 Морган и др. ; 5336545 Морган и др.; 4720415 Вандер Вилен (Vander Wielen) и др.; 5332613 Тейлор (Taylor) и др.; 5540976 Шоуер (Shawver) и др.; патенте США 3949128 Остермейер (Ostermeier); патенте США 5620779 Леви (Lavy) и др. ; патенте США 5714107 Леви (Lavy) и др., патенте США 4041203 Брок (Brock) и др. , патенте США 5188885 Тиммонс (Timmons) и др., патенте США 5759926 Пайк (Pike) и др.; патенте США 5721180 Панк (Pike) и др.; патенте США 5817584 Сингер (Singer) и др. и патенте США 5879343 Додж (Dodge) и др.

Кроме того, один или больше полимерных компонентов многокомпонентных волокон могут содержать малые количества совмещающих агентов, окрашивающих веществ, пигментов, оптических отбеливателей, стабилизаторов против действия ультрафиолетового света, антистатических агентов, смачивающих веществ, агентов, усиливающих сопротивление трению, агентов зародышеобразования, наполнителей и/или других присадок и технологических добавок. Желательно, такие присадки выбирают так, чтобы не ухудшать существенно способность волокон к самопроизвольному извиванию или другие желательные свойства волокон и соответствующей ткани.

Примеры

В каждом из примеров, приведенных ниже, многокомпонентные непрерывные элементарные нити фильерного способа производства были получены с использованием устройства, которое описано здесь выше в отношении фиг.2.

Капилляры имели диаметр 0,6 мм и отношение длины к диаметру 6:1. Температура плавления составляла около 445oF (229oC). Температура охлаждаемого воздуха составляла 65oF (18oC), и всасываемый воздух, то есть вытягивающий или утоньшающий расплавлением воздух, имел температуру 65oF (18oC). Сформированные многокомпонентные волокна были двухкомпонентными волокнами, имеющими смежную конфигурацию с отношением полимеров из первого и второго полимерных компонентов, составлявшим 1:1 (то есть каждый полимерный компонент составлял около 50% по объему волокна). Если не указано иначе, волокна имели сплошное круглое поперечное сечение. Непрерывные элементарные нити фильерного способа производства осаждали на перфорирующую поверхность при помощи вакуумной установки и их принимали без дальнейшей обработки.

Пример 1: Первый компонент включал обычный полимер пропилена (доступный от Эксон Кемикал Ко. (Exxon Chemical Co.) под торговой маркой ESCORENE и обозначением Еххоn-3445, который имеет СТР 35, коэффициент полидисперсности 3, плотность 0,9 г/см3, модуль упругости на изгиб 200000 фунтов/кв. дюйм и предел прочности на разрыв 5000 фунтов/кв. дюйм) и 2% по весу ТiO2. Второй компонент включал полимер пропилена, полученный на металлоценовом катализаторе (доступный от Эксон Кемикал Ко. под торговой маркой ACHIEVE и обозначением Еххоn-3854, имеющий скорость течения расплава 25 и коэффициент полидисперсности 2). Возникающее в результате волокнистое полотно фильерного способа производства включало спирально извитые волокна.

Пример 2: Первый компонент включал обычный полимер пропилена, как в примере 1, и 2% по весу ТiO2. Второй компонент включал аморфный сополимер пропилена и этилена (доступный от Хантсман Корпорейшен (Huntsman Corporation) под торговой маркой REXFLEX FLEXIBLE POLYOLEFINS и обозначением W201, имеющий СТР 19, модуль упругости при растяжении 6 килофунтов/кв. дюйм и плотность 0,88 г/см3). Возникающее в результате волокнистое полотно фильерного способа производства включало спирально извитые волокна с хорошей растяжимостью и регенеративными свойствами.

Пример 3: Первый компонент включал обычный полимер пропилена, как в примере 1, и 2% по весу ТiO2. Второй компонент включал аморфный гомополимер пропилена (доступный от Хантсман Корпорейшен под торговой маркой REXFLEX FLEXIBLE POLYOLEFINS и обозначением W104, имеющий СТР 30, модуль упругости при растяжении 14 килофунтов/кв. дюйм и плотность 0,88 г/см3). Возникающее в результате волокнистое полотно фильерного способа производства включало спирально извитые волокна с хорошей растяжимостью и регенеративными свойствами.

Пример 4: Первый компонент включал полимер пропилена с высокой скоростью течения расплава, имеющий СТР около 70 (доступный от Union Carbide Corporation под обозначением UCC-WRD5-1254) и 2% по весу ТiO2. Второй компонент включал линейный полимер этилена низкой плотности (доступный от Дау Кемикал Компани (Dow Chemical Company) под торговой маркой ASPUN и обозначением Dow-6811A). Возникающее в результате волокнистое полотно фильерного способа производства включало спирально извитые волокна.

Пример 5: Первый компонент включал обычный полимер пропилена, как описано в примере 1, и 2% по весу ТiO2. Второй компонент включал смесь из обычного полимера пропилена, используемого в первом компоненте, и сополимера пропилена и бутилена, содержащего около 14% бутилена (доступного от Union Carbide Corporation под обозначением UCC-DS4 DО5). Смесь полимеров пропилена из второго компонента содержала около 70% по весу обычного полипропилена и около 30% по весу сополимера пропилена и бутилена. Возникающее в результате волокнистое полотно фильерного способа производства включало спирально извитые волокна.

Пример 6: Первый компонент включал обычный полимер пропилена, как описано в примере 1, и 2% по весу ТiO2. Второй компонент включал смесь из того же самого полимера пропилена, который использовали в первом компоненте, и сополимера пропилена и бутилена, содержащего около 14% бутилена (доступного от Union Carbide Corporation под обозначением UCC-DS4 DО5). Смесь полимеров пропилена из второго компонента содержала около 85% по весу обычного полипропилена и около 15% по весу сополимера пропилена и бутилена. Возникающее в результате волокнистое полотно фильерного способа производства включало спирально извитые волокна, имеющие средний диаметр спирали около 0,9 мм.

Пример 7: Первый компонент включал обычный полимер пропилена, как описано в примере 1, и 2% по весу ТiO2. Второй компонент включал смесь из того же самого полимера пропилена, который использовали в первом компоненте, и аморфного сополимера пропилена и этилена (доступного от Хантсман Корпорейшен под торговой маркой REXFLEX FLEXIBLE POLYOLEFINS и обозначением W201). Смесь полимеров пропилена из второго компонента содержала около 70% по весу обычного полипропилена и около 30% по весу аморфного сополимера пропилена. Возникающее в результате волокнистое полотно фильерного способа производства включало спирально извитые волокна.

Пример 8: Первый компонент включал обычный полимер пропилена, как описано в примере 1, и 2% по весу ТiO2. Второй компонент включал смесь из того же самого полимера пропилена, который использовали в первом компоненте, и аморфного гомополимера пропилена (доступного от Хантсман Корпорейшен под торговой маркой REXFLEX FLEXIBLE POLYOLEFINS и обозначением W104). Смесь полимеров пропилена из второго компонента содержала около 70% по весу обычного полипропилена и около 30% по весу аморфного гомополимера пропилена. Возникающее в результате волокнистое полотно фильерного способа производства включало спирально извитые волокна.

Пример 9: Первый компонент включал обычный полимер пропилена, как описано в примере 1, и 2% по весу ТiO2. Второй компонент включал статистический сополимер пропилена и этилена (доступный от Union Carbide Corporation под обозначением 6D43, который содержит около 3% этилена). Волокна экструдировали в виде концентрического полого волокна смежной конфигурации, изображенного на фиг. 3В. Возникающее в результате волокнистое полотно фильерного способа производства включало спирально извитые волокна.

Сравнительный пример 10: Первый компонент включал обычный полимер пропилена, как описано в примере 1, и 2% по весу ТiO2. Второй компонент включал линейный полимер этилена низкой плотности (доступный от Дау Кемикал Ко. (Dow Chemical Co.) под торговой маркой ASPUN и обозначением Dow-6811A). Возникающее в результате волокнистое полотно фильерного способа производства включало в основном неизвитые волокна.

Многочисленные другие патенты и/или заявки упоминаются в данном описании и в тех в рамках, в которых любой конфликт или расхождение между указаниями, включенными при ссылке, и таковыми в настоящем описании, настоящее описание будет регулировать. Кроме того, хотя изобретение было описано подробно относительно специфических вариантов его осуществления и особенно описанными здесь примерами, специалистам будет очевидно, что различные альтернативы, модификации и/или другие изменения могут быть сделаны без отхода от сущности и объема настоящего изобретения. Следовательно, предполагается, что все такие модификации, альтернативы и другие изменения включены пунктами формулы изобретения.

Группа изобретений относится к нетканым материалам из непрерывно извитых волокон из полимеров пропилена, а также к способам получения этих нетканых материалов. Способ получения нетканого материала включает экструдирование непрерывных многокомпонентных волокон, имеющих способную к извиванию конфигурацию поперечного сечения. Волокна включают первый и второй компоненты; первый компонент включает полимер пропилена, а второй компонент включает отличающийся полимер пропилена, выбранный из группы, состоящей из полипропиленов с высокой скоростью течения расплава, полипропиленов с низкой полидисперсностью, аморфных полипропиленов и эластомерных полипропиленов. Волокна охлаждают, утончают расплавлением, в результате чего они самопроизвольно приобретают извитость после устранения утончающей силы и осаждают на формирующую поверхность с формированием нетканого материала. Второй вариант способа получения нетканого материала включает те же признаки, что и первый, за исключением того, что первый компонент включает первый полимер пропилена, а второй компонент включает смесь первого полимера пропилена и второго полимера пропилена, выбранного из группы, состоящей из полипропиленов с низкой полидисперсностью, аморфных полипропиленов, эластомерных полипропиленов и сополимеров пропилена, а нетканый материал формируют из спирально извитых волокон. Еще в одном варианте способа в отличие от предыдущего второй компонент включает полиэтиленовый эластомер, утончение волокон ведут без применения нагревания и формируют материал из спирально извитых волокон. В отличие от последнего способа еще один способ получения материала характеризуется тем, что первый компонент включает полипропилен, имеющий скорость течения расплава больше 50 г/10 мин, а второй компонент включает полиэтилен. Нетканый материал, полученный способом по первому или второму варианту с утончением волокон расплавлением с использованием воздуха с температурой 38oС, содержит нетканое полотно из в основном непрерывно извитых многокомпонентных волокон, причем волокна включают по меньшей мере первый и второй компоненты, где второй компонент включает полипропиленовый эластомер. Другой нетканый материал в отличие от предыдущего получен способом по первому или второму варианту, в которых волокна утончают расплавлением без применения нагревания. В группу изобретений входит также материал, включающий нетканое полотно фильерного способа производства из извитых многокомпонентных волокон, имеющих денье менее приблизительно 5. Причем волокна включают первый и второй компоненты, где первый компонент включает полимер полипропилена, а второй компонент включает полимер пропилена, выбранный из группы, состоящей из полипропиленов с высокой скоростью течения расплава, полипропиленов с низкой полидисперсностью, аморфных полипропиленов и эластомерных полипропиленов. Группа изобретений обеспечивает создание улучшенных извитых многокомпонентных нетканых материалов с требуемыми сочетаниями таких свойств, как мягкость. упругость, прочность, объем или полнота, плотность и/или полная однородность ткани, а также экономичность их получения. 7 с. и 39 з.п.ф-лы, 4 ил.

Приоритет по пунктам:

| WO 9749848 А, 31.12.1997 | |||

| US 5811045 A, 22.09.1998 | |||

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО ФИЛЬТРОВАЛЬНОГО МАТЕРИАЛА ИЗ РАСПЛАВА ПОЛИМЕРА | 1991 |

|

RU2041994C1 |

Авторы

Даты

2004-02-10—Публикация

1999-11-12—Подача