Настоящее изобретение относится к способу получения сульфированного целлюлозного волокна, к сульфированному целлюлозному волокну и бумажным листам.

Прочность во влажном состоянии является очень важным свойством для многих сортов бумаги, которые подвергаются воздействию воды в процессе их использования. Сорта бумаги, обычно требующие наличия прочности во влажном состоянии, включают: сумки, этикетки, полотенца, носовые платки, бумаги для карт, бумажные шаблоны, салфетки, мешки для кубиков льда, пеленочные прокладки, пеленочное полотно, женские прокладочные салфетки, больничные подушки одноразового использования, афишные бумаги, бумаги для фильтрования и многие другие виды бумаги. Бумага, не обработанная с целью придания ей прочности во влажном состоянии, при испытании во влажном состоянии обычно обладает прочностью, составляющей 3-7% от ее исходной прочности в сухом состоянии. Из-за необходимости сохранения у бумажных изделий определенной прочности при их намокании в воде были разработаны химические смолы, придающие прочность во влажном состоянии, которые способствуют созданию бумажных изделий, сохраняющих 20- 40% от их прочности в сухом состоянии. В бумажной промышленности бумаги, имеющие разрывную прочность во влажном состоянии, составляющую более 15% от первоначальной разрывной прочности в сухом состоянии, рассматриваются как бумаги, обладающие прочностью во влажном состоянии.

Возможно также дальнейшее разделение бумаг, обладающих прочностью во влажном состояния, основанное на неизменности их прочности при увлажнении. Бумага, которая не подвергалась обработке, обычно теряет свою прочность в течение нескольких секунд при намокании в воде, в то время, как в присутствии некоторых химикатов для придания прочности во влажном состоянии скорость потери прочности во влажном состоянии в процессе намокания замедляется. Считается, что такие бумаги обладают временной прочностью во влажном состоянии. Другие химические препараты сообщают более продолжительный эффект и считается, что они придают постоянную прочность во влажном состоянии даже несмотря на то, что прочность во влажном состоянии не является вполне постоянной.

Для того, чтобы сообщить бумаге прочность во влажном состоянии, были разработаны смолы, которые служат для этой цели, являющиеся, в основном, химически активными водорастворимыми полимерами, которые добавляются на увлажняющем конечном участке бумагоделательной машины. Обычно они являются довольно дорогостоящими и создают множество проблем.

Первыми смолами, которые приобрели известность при использовании в качестве веществ, повышающих прочность во влажном состоянии, были аминопластовые смолы, мочевино-формальдегидные и меламино-формальдегидные. Эти смолы являются термоотверждающимися и требуют нагревания и низкого pH для соответствующего отверждения. Они оказывают отрицательное влияние на глянец и впитывающую способность, а низкое значение pH является коррозионно-агрессивным по отношению к оборудованию. Их общее использование упало из-за экологических проблем, связанных с их содержанием/выделением формальдегида. Позднее были разработаны эпоксидированные полиамидные смолы (ПАЭ) и глиоксалевые полиакриламидные смолы, которые нашли, в основном, хорошее применение в бумажной промышленности. Они могут использоваться в условиях нейтральной или щелочной сред, и в то время, как эпоксидированные полиамидные смолы сообщают постоянную прочность во влажном состоянии, глиоксалевые полиакриламидные смолы придают только временную прочность во влажном состоянии, хотя и достигается также некоторое увеличение прочности в сухом состояний. Несмотря на значительный прогресс, достигаемый при использовании этих смол, они создают множество проблем, связанных с их применением, включая высокую цену, ограниченное время хранения, дорогостоящие вспомогательные системы, регулирование pH на бумагоделательной машине, время отверждения и чувствительность к другим химическим препаратам. Кроме того, эпоксидированные полиамидные смолы затрагивают экологические проблемы из-за выделений абсорбированных органических галогенов (АОХ), в то время как глиоксалевые полиамидные смолы не являются подходящими для использования во всех случаях из-за временной природы сообщаемой ими прочности во влажном состоянии.

В эпоху всеобщей заботы об охране окружающей среды не существует идеальных агентов для придания прочности во влажном состоянии. Экологические задачи оказывают непрерывное влияние на проведение исследований с целью разработки новых продуктов, которые были бы более биологически разлагаемыми и более совместимыми из ряда экологических соображений и в то же время выполняли бы задачу сообщения конечному продукту соответствующей прочности во влажном состоянии.

Краткое содержание изобретения

Итак было раскрыто, что целлюлозное волокно может быть модифицировано с целью сообщения ему функции прочности во влажном состоянии без добавления какого-либо индивидуального химически активного полимера, хотя, если требуется, вместе с модификацией целлюлозного волокна могут быть использованы и эти смолы, придающие прочность во влажном состоянии. В соответствии с данным изобретением сульфирование целлюлозных волокон приводит к значительному повышению разрывных прочностей в мокром состоянии и в сухом состоянии, выявляемых бумажными листами, изготовленными из волокон по данному изобретению. Отношение мокрая разрывная прочность : сухая разрывная прочность (называемое иногда как отношение "мокрое по сравнению с сухим") может быть увеличено приблизительно с 15 до 40 процентов без добавления каких-либо других традиционных агентов, повышающих прочность во влажном состоянии.

Таким образом, первым аспектом изобретения является способ создания сульфированного целлюлозного волокна, состоящий из этапов (а) окисления целлюлозного волокна окисляющим агентом с образованием альдегидцеллюлозы и (b) сульфирования окисленной целлюлозы сульфирующим агентом с образованием сульфированной целлюлозы.

Другим аспектом изобретения является сульфированное целлюлозное волокно. Сульфированная целлюлоза может характеризоваться степенью замещения приблизительно 0,005 или более, точнее сказать приблизительно от 0,01 до 0,1 и еще точнее от 0,01 до 0,04. Используемое здесь выражение "степень замещения" (CЗ) относится к молю групп сульфокислоты на моль глюкозного звена в молекуле целлюлозы. Максимальное значение C3, которое может быть получено, составляет 2, когда обе гидроксильных группы в положении C2 и C3 в глюкозном остатке окисляются до диальдегида и впоследствии превращаются в сульфонаты.

Используемое здесь выражение "сульфированное целлюлозное волокно" не следует путать с "сульфированной пульпой" - последнее является основой для многих процессоров с сульфитной древесной массой и большинства ХТМП (хемотермомеханических) процессов с древесной массой. При сульфировании пульпы лигниновая часть целлюлозной пульпы сульфируется быстрее, чем происходит сульфирование целлюлозной части. Сульфирование лигнина служит для его размягчения и/или превращения его в растворенном состоянии при соответствующих условиях с образованием сульфированного лигнина или лигносульфоната. В случае ХТМП или его разновидностей цель сульфирования состояла в размягчении лигнина сульфированием с тем, чтобы индивидуальные волокна могли быть выделены из общей массы с минимальным повреждением волокон. Выделение волокна осуществляется механическим способом с применением термического процесса к сульфонату в размягчении лигнина, связанного с индивидуальными волокнами, при этом не делается попыток растворить или удалить лигнин. В полностью химическом процессе превращения целлюлозы в волокнистую массу посредством сульфитного процесса или одной из его разновидностей лигнин сульфируется в соответствующих условиях и таким образом, лигнин растворяется и удаляется из волокна в виде лигносульфоната.

Окисление и последующее сульфирование целлюлозы в соответствии с данным изобретением может осуществляться в отношении большого числа исходных материалов, включая целлюлозную массу, полученную как из древесных и недревесных растений, хвойных и лиственных пород деревьев и с применением целого ряда процессов превращения целлюлозы в волокнистую массу, включая процессы Kraft, Soda, ряда сульфитных процессов и процесса ХТМП. Эвкалиптовые волокна являются особенно полезными в качестве исходного сырья, т.к. они имеют большой объем помимо того, что обладают повышенной прочностью при применении способа данного изобретения. Вторичное волокно, получаемое повторной переработкой бумажных отходов, также может служить подходящим исходным материалом для окисления и сульфирования. Окисление/ сульфирование может также осуществляться на любой из приведенных выше целлюлозных масс, которые подвергались механической очистке перед процессом окисления/сульфирования. Сульфирование предварительно очищенной целлюлозной массы имеет то преимущество, что способствует более высоким уровням прочности во влажном и сухом состоянии и дает более высокие отношения мокрых показателей к сухим по сравнению с аналогичной обработкой, осуществленной на целлюлозной массе, которая не была очищена. Обработка целлюлозной массы, которая никогда не подвергалась высушиванию, дает больше прочности во влажном состоянии по сравнению с целлюлозной массой, которая была предварительно высушена.

Подробное описание изобретения

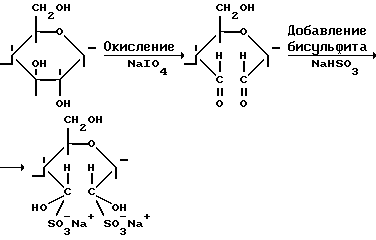

При осуществлении способа данного изобретения протекают следующие химические реакции:

Относительно реакции окисления существует множество путей, которыми может быть осуществлено окисление звеньев в цепи целлюлозы. Однако большая часть окислителей является неспецифичной по способу их воздействия. Подходящими окислителями для осуществления целей данного изобретения являются, без ограничения, метаперйодат натрия, параперйодат натрия, йодная кислота, гипохлорит натрия, перекись водорода, озон, бихромат калия, перманганат калия и хлорит натрия. Перйодатионы взаимодействуют с целлюлозой без разрушения природы ее волокон и это приводит, прежде всего, к окислительному расщеплению 1,2 - диолов с образованием диальдегида оксицеллюлозы в соответствующих условиях. По этой причине предпочтительными окислительными агентами являются перйодаты, такие как метаперйодат натрия (NaIO4). Перйодатное окисление широко используется и является хорошо известным в химии углеводородов и несомненно само по себе не является новым. Перйодаты оксицеллюлозы являются чрезвычайно чувствительными к щелочи, и хотя на стадии окисления и достигается некоторая прочность во влажном состоянии, она является очень непрочной и исчезает при первом же воздействии щелочного значения pH. Сульфирование перйодат-окисленной целлюлозы приводит к тому, что бумажные листы имеют более высокую разрывную прочность во влажном состоянии, улучшенную стабильность и прочность. В качестве примера - при pH приблизительно 11 приготовленные вручную листы из окисленных целлюлозных волокон выявляют прочность во влажном состоянии только 300 грамм/инч (153,54 г/см) в то время, как приготовленные вручную листы из сульфированных целлюлозных волокон показывают прочность во влажном состоянии около 1030 грамм/инч (405.51 г/см).

Температура реакции окисления может иметь значение приблизительно от 20oC до 55oC, предпочтительно от 30oC до 50oC и наиболее предпочтительно приблизительно от 40oC до 45oC. При температурах ниже 20oC реакция практически происходит очень медленно. При температурах выше 55oC окисление целлюлозы происходит слишком быстро и это вызывает неоднородность продукта и разложение перйодата.

pH реакции окисления должно быть предпочтительно от 3 до 4.6. При более высоком значении pH метаперйодат натрия превращается в нерастворимый параперйодат.

При использовании в качестве окисляющего агента метаперйодата натрия более высокая концентрация перйодата натрия ограничивается его растворимостью в воде, которая составляет 14.44 грамма на 100 миллитров при 25oC. Таким образом, максимально возможным достигаемым значением концентрации метаперйодата натрия может быть 0,67 М. С другой стороны, при концентрации ниже 0,005 М скорость реакции является слишком медленной с точки зрения экономической целесообразности. Предпочтительными концентрациями являются значения приблизительно от 0,01 М до 0,2 М. При более высокой концентрации, хотя реакция и будет происходить быстрее, в отношении степени замещения более короткое время обработки приводит к неоднородности замещения.

Что касается реакции сульфирования, соответствующими реагентами для сульфирования являются, без ограничения, щелочной бисульфит, такой как бисульфит натрия и сочетание гидроокиси натрия и двуокиси серы. Предпочтительным реагентом является бисульфит натрия (NaHSO3). Концентрация бисульфита натрия не является определяющей при наличии избытка по отношению к требуемому стехиометрическому количеству.

При использовании в качестве сульфирующего агента бисульфита натрия концентрация бисульфита должна составлять приблизительно от 1 до 10 весовых процентов в расчете на общий вес волокна, более конкретно приблизительно от 2 до 5 весовых процентов.

Температура реакции сульфирования может составлять от приблизительно 25oC до 90oC ила более, более конкретно - приблизительно от 30oC до 45oC.

Значение pH реакции сульфирования должно составлять приблизительно от 3 до 4.5. Хотя реакция протекает быстрее при более низком значении pH, двуокись серы теряется, если реакция не осуществляется под давлением. Кроме того, при высоких температурах и кислотном значении pH целлюлоза, по-видимому, претерпевает гидролитическое разложение,

Предложенный способ создания сульфированной целлюлозы состоит в окислении целлюлозной массы метаперйодатом натрия при концентрации выше 0,01 М в течение 1 часа при комнатной температуре или выше. Затем альдегид целлюлозы или диальдегид оксицеллюлозы, полученный таким образом, преимущественно промывается водой для удаления продуктов реакции. Затем окисленные целлюллозные волокна реагируют с более чем 0,3-процентным водным раствором бисульфата натрия при комнатной или более высокой температуре в течение 1 часа при pH около 4.5. Затем продукт вновь промывается водой для удаления непрореагировавшего бисульфита и может быть использован как таковой в полностью невысушенном состоянии или может быть частично высушен с использованием стандартных способов для отправки или хранения.

Окисление/сульфирование целлюлозы приводит к значительному повышению прочности на разрыв в сухом и мокром состоянии и дает высокие показатели отношений мокрой к сухой прочности при растяжении обработанной таким образом целлюлозной массы. Разрывные прочности целлюлозной массы в мокром и сухом состоянии могут быть еще более повышены очисткой целлюлозной массы до ее окисления/ сульфирования. Такая очистка также значительно повышает отношение мокрого разрыва к сухому. Используемая в качестве предварительной обработки очистка служит для того, чтобы вызвать внешнее и внутреннее фибриллирование волокон. Это повышает поверхностную площадь волокон, а также повышает доступность фибрилл и целлюлозных цепей к окислению/ сульфированию. Эти факторы способствуют наблюдаемому увеличению прочностей в мокром состоянии, что может быть особенно полезным для большого числа бумажных продуктов, таких как салфетки и полотенца, скатерти, бумажные мешки, носовые платки для вытирания и тонкие подкладочные ткани и другие изделия личной гигиены и т.п.

Примеры

Пример 1

В качестве целлюлозной массы использовалась пульпа из отбеленной хвойной крафт-целлюлозы южной сосны (ЮКП), содержащая 20 весовых процентов южной хвойной крафт-целлюлозы. 100 грамм пульпы подвергалось окислению перемешиванием пульпы с 2000 миллилитров 0,05 М раствора метаперйодата натрия при комнатной температуре в течение 1-6 часов. (Время реакции с окислительным агентом менялось от 1 до 6 часов с тем, чтобы менять содержание сульфо-компонента и степень замещения). В конце реакции окисления пульпа промывалась дистиллированной водой для очистки ее от непрореагировавших реагентов и побочных продуктов. На этом этапе промывки следует избегать применения воды, имеющей значение pH 8 или более из-за разложения диальдегида оксицеллюлозы при щелочном значении pH. Важным продуктом этапа окисления был диальдегид оксицеллюлозы.

Образующаяся окисленная пульпа затем обрабатывалась 2000 миллилитров 5-процентного водного раствора бисульфита натрия в течение 3 часов при 60oC. Это количество бисульфита натрия представляет собой достаточный избыток по отношению к стехиометрическому количеству, требуемому для сульфирования pH реакционного раствора, соответствующего приблизительно 4.5. Сульфированная пульпа тщательно промывалась дистиллированной водой для удаления непрореагировавшего бисульфита.

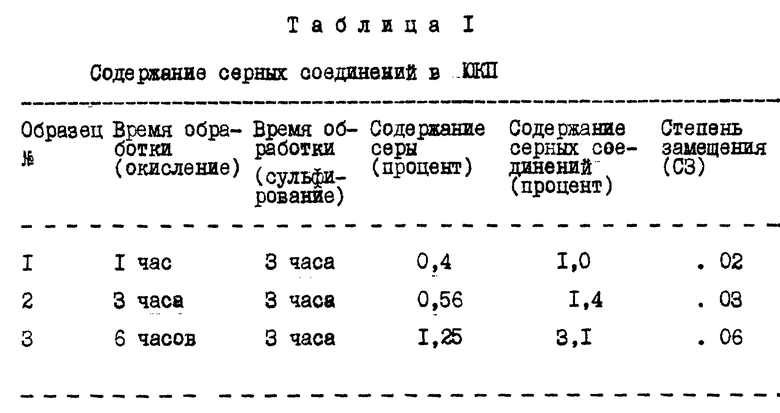

Таблица 1 иллюстрирует изменения в уровне сульфирования при изменениях времени реакции окисления. Содержание серы в обработанной пульпе определялось по элементарному анализу серы и выражалось в виде весового процента от пульпы. Содержание сульфосоединений (процент) представляет собой величину, в 2,5 раза большую, чем содержание серы, в то время, как степень замещения (CЗ) составляет 0,05 от процентного содержания серы. Помимо элементарного анализа на содержание серы осуществлялся также анализ энергии рассеяния рентгеновских лучей (РРЛ) - для подтверждения присутствия серы в сульфированных пульпах.

Результаты показывают, что только от 1 до 3 процентов общего числа гидроксильных групп при углероде 2 и углероде 3 в β-глюкозных звеньях целлюлозы подвергались окислению.

Пример 2

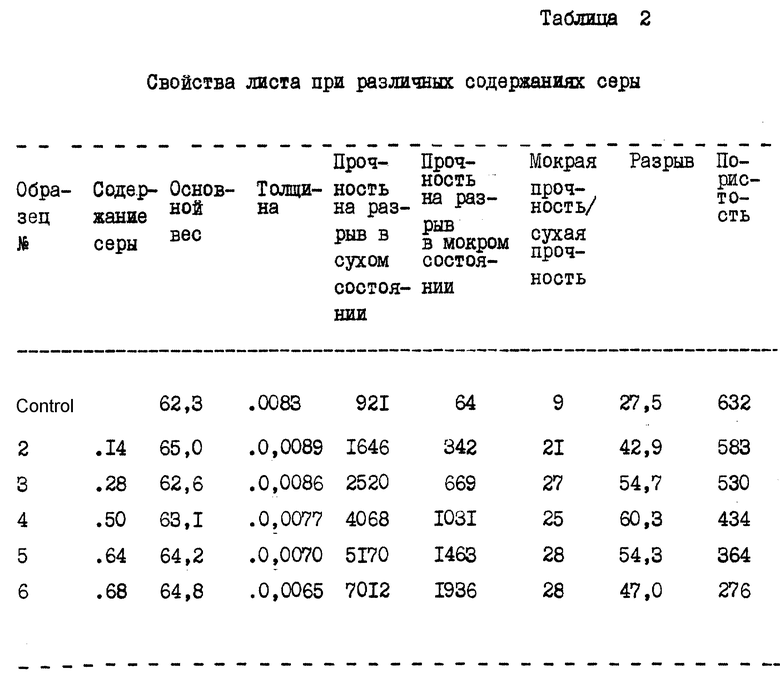

Та же пульпа, что использовалась в примере 1, сульфировалась до разных уровней содержания серы изменением времени окисления и концентрации перйодата. В частности, концентрации перйодата и времена окисления были следующими (см. таблицу 2): Образец N 2 0,02 М и 1 час; Образец N 3 0,05 М и 1 час, Образец N 4 0,05 М и 3 часа; Образец N 5 0,05 М и 6 часов и Образец N 6 0,05 М и 14 часов. Иными словами, способ создания сульфированной целлюлозы был тем же, что и в примере 1.

Затем пульпа превращалась в листы, приготовленные ручным способом, которые были получены выдерживанием 50 грамм пульпы в 1950 граммах дистиллированной воды в течение 5 минут. Затем пастообразная смесь измельчалась в British Pulp Disintegrator при 3000 об/мин в течение 5 минут. Образующаяся паста разбавлялась до 8 литров дистиллированной водой. 450 миллилитров этой хорошо перемешанной смеси использовалось для создания листов размером 8,5 инч х 8,5 инч (21,59 см х 21, 59 см) в машине для формования Valley Jron Work Mold.

При остановах технологического процесса использовалась водопроводная вода. Листы подвергались сжатию под давлением 75 фунтов/инч. (5,273 кг/ см2) в течение 1 минуты, сушились с применением паровой сушилки в течение 2 минут и в конце сушились в печи при температуре около 105oC до постоянного веса. Полученные листы затем приводились в кондиционное состояние в течение по крайней мере 48 часов, выдерживаясь в температурно-влажностном режиме помещения при постоянной относительной влажности и при постоянной температуре в соответствии c TAPPJ402.

Свойства полученных листов приводятся в таблице 2. Содержание серы выражено в виде весового процента. Основной вес определялся посредством 5 измерений размера листа и веса и выражался в граммах на квадратный метр. Размер (толщина) листов измерялась с использованием штангенциркульного измерительного прибора ТМ1 и выражалась в инчах на отдельный лист. Прочности на разрыв в сухом и мокром состоянии определялись с применением разрывной машины Instron модели 1122 в соответствии с ТАРР1 494, за исключением того, что базовая длина образца составляла 5 инч (12,7 см), а скорость поперечного вращения головки была 0,5 инч (1,27 см) в минуту. Разрывные прочности выражаются в граммах на инч ширины образца. Разрыв представляет собой прочность на разрыв, выраженный в грамм-сила. Пористость представляет собой пористость Frazier, выраженную в кубических футах в минуту на квадратный фут. Эти значения стандартизуются пересчетом на основной вес 60 грамм на квадратный метр.

Таблица 2 четко показывает влияние увеличения содержания серы и серных соединений на разрывные свойства листов в мокром и сухом состоянии. Разрывные прочности в сухом состоянии увеличиваются приблизительно в 10 раз, в то время как прочности в мокром состоянии увеличиваются в 30 раз, и отношение мокрого разрыва к сухому в 28% достигается при содержании серы 0,64%.

примеры 3 и 4

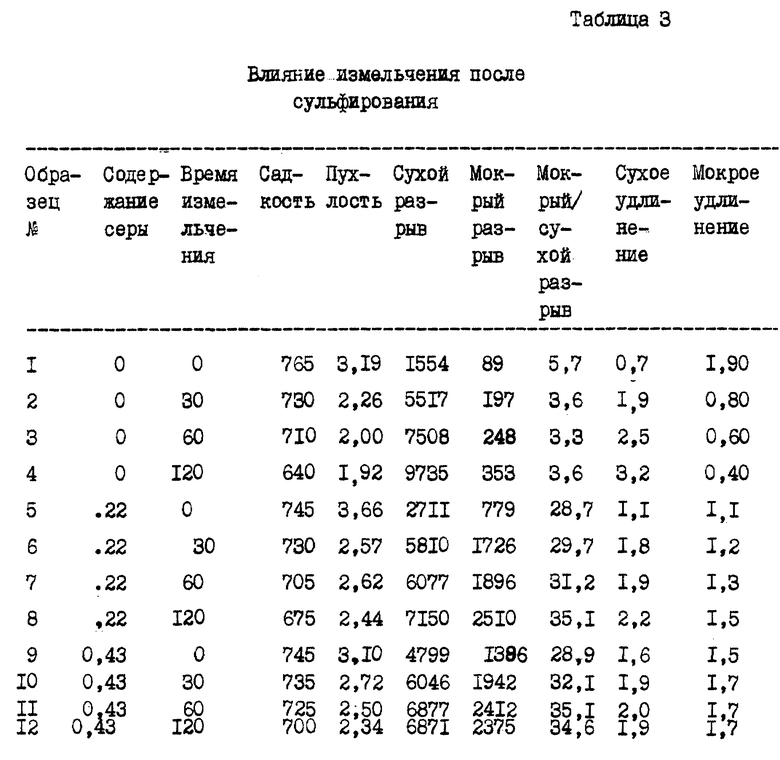

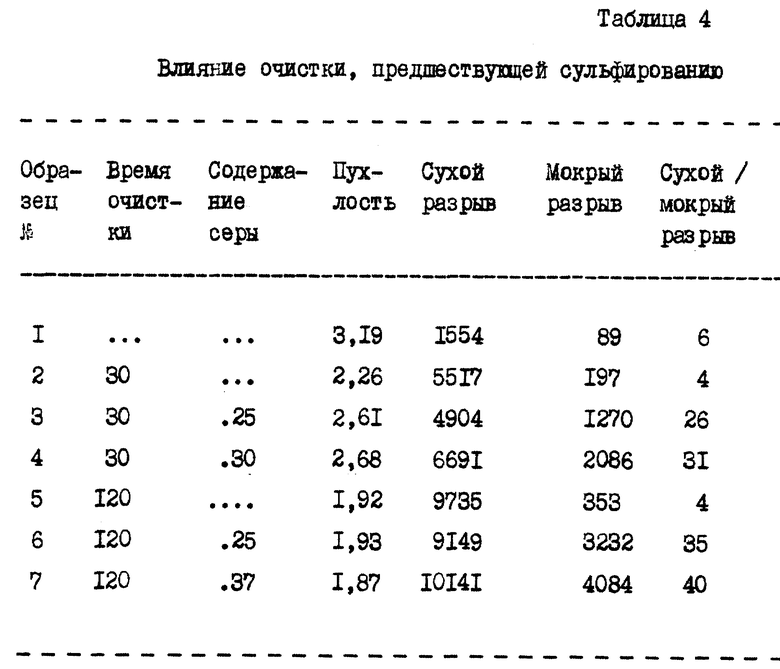

Таблица 3 и таблица 4 иллюстрируют влияние очистки на сульфированное целлюлозное волокно. В таблице 3 измеренные свойства относятся к листам, приготовленным ручным способом из сульфированного целлюлозного волокна примера 2, которое позже очищалось до 120 секунд в облагораживающей мельнице PFJ. В таблице 4 измеренные свойства относятся к листам, изготовленным из целлюлозной пульпы, которая подвергалась очистке в облагораживающей мельнице PFJ в течение 120 секунд, а затем окислению/сульфированию, как это описано в примерах 1 и 2

Образцы 1-4 в таблице 3 представляли собой несульфированные контрольные образцы. Условиями реакции для образцов 5-8 были следующие: окисление - 0,05 М NaIO4, комнатная температура, 1 час, сульфирование - 5% раствор бисульфита натрия, 3 часа, 60oC. Для образцов 9-12 реакционные условия были такими же, за исключением того, что длительность реакции окисления была 3 часа.

В соответствии с принятым в таблицах содержание серы выражается в виде весового процента. Время измельчения выражается в секундах. Садкость обозначает садкость по Канадскому Стандарту, выраженную в кубических сантиметрах. Пухлость выражается в виде кубических сантиметров на грамм. Прочности на разрыв в мокром состоянии и в сухом состоянии выражаются в граммах на инч ширины образца. Эти значения стандартизуются пересчетом на основной вес 60 грамм на квадратный метр. Отношение мокрый разрыв : сухой разрыв выражается в виде процента. Мокрое и сухое удлинение выражаются в виде процента.

Таблицы 3 и 4 показывают, что мокрый разрыв и отношение мокрого разрыва к сухому в том случае, когда целлюлозная пульпа сначала очищается, а затем окисляется/сульфируется, улучшаются в значительно большей степени по сравнению со случаем, когда производится окисление/сульфирование пульпы, а затем следует ее очистка.

Следует отметить, что приведенные выше примеры, предназначенные для иллюстрации, не могут быть истолкованы как ограничивающие объем данного изобретения, который определяется следующими далее притязаниями и всеми их эквивалентами.

Описывается способ получения сульфированного целлюлозного волокна, включающий окисление целлюлозной волокнистой массы окислительным агентом с образованием альдегидцеллюлозной волокнистой массы и сульфирование ее сульфирующим агентом, отличающийся тем, что окислительный агент выбирают из группы, состоящей из метанерйодата натрия, параперйодата натрия, йодной кислоты, гипохлорита натрия, перекиси водорода, озона, бихромата калия, перманганата калия и хлорита натрия, и рН примерно 3,0 - 4,6, массу промывают водой и сульфируют щелочным бисульфитом или двуокисью серы в сочетании с гидроокисью натрия при температуре примерно от 25°С до примерно 90°С до образования сульфированного целлюлозного волокна, в котором атом серы связан непосредственно с целлюлозой, а степень замещения сульфированной группой находится между примерно 0,005 и 0,1. Сульфирование целлюлозного волокна значительно повышает прочности на разрыв в сухом и мокром состоянии, а также увеличивает отношение мокрая прочность : сухая прочность, делая такую модифицированную целлюлозу чрезвычайно полезной для большого количества разнообразных бумажных продуктов, требующих сочетания надежной прочности при применении как в мокром, так и в сухом состоянии. 5 с. и 30 з.п.ф-лы, 4 табл.

| Способ определения коррозионной агрессивности конденсата продуктов сгорания топлив на основе бензина, отработанных в двигателе | 1989 |

|

SU1663514A1 |

| СПОСОБ ПЕРЕМЕЩЕНИЯ ПРИЦЕЛЬНОЙ МАРКИ В ОПТИЧЕСКИХ КОЛЛИМАТОРНЫХ ПРИЦЕЛАХ И УСТРОЙСТВО ПРИЦЕЛОВ, В КОТОРЫХ ОН РЕАЛИЗОВАН | 2003 |

|

RU2237227C1 |

| Способ отбелки древесной массы | 1984 |

|

SU1214809A1 |

Авторы

Даты

1999-12-10—Публикация

1995-05-26—Подача