Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения изделий плоского проката, например, полосового или листового проката, а также к соответствующему прокатному агрегату.

Уровень техники

Известен способ расположения прокатных агрегатов в одну линию с машиной непрерывной разливки, которая производит тонкие плиты или слябы.

Прокатные агрегаты могут быть так сконструированы и скомпонованы, чтобы осуществлялся фактически непрерывный («бесконечный») процесс прокатки, при котором литое изделие подвергается прокатыванию на линии прокатки, которая размещается непосредственно на выходе машины непрерывной разливки, и с которой она находится в непосредственном контакте.

Тот факт, что линия прокатки при непрерывном процессе непосредственно присоединена к выходу машины непрерывной разливки, позволяет не допустить температурных потерь и кроме того, в полной мере использовать теплоту литейного изделия и, ввиду неполного завершения процесса рекристаллизации, малое сопротивление давлению на первых двух-трех клетях прокатного стана, что позволяет экономить энергию на этапе прокатки.

Процесс прокатки непрерывного типа дает возможность получения сверхтонкой полосы (толщиной, например, от 0,7 мм до 0,9 мм), причем цепочка начинается с получения толщин от 1,5-3,0 мм, которые постепенно уменьшаются до 0,7-0, 9 мм.

К сожалению, процесс непрерывной прокатки, подобный представленному в примере европейского патента ЕР 1868748, компоновка оборудования которого показана на фиг.1, по вышеуказанным причинам является очень негибким.

Работа с некоторыми сортами стали (например, перитектической стали, высокоуглеродистой стали, кремнистой стали, стали по стандарту API) обязывает, согласно металлургическим требованиям и требованиям качества, снижать максимальную скорость непрерывной разливки, и, следовательно, поток массы металла падает ниже минимального значения, необходимого для получения на последней клети чистовой группы температуры, по меньшей мере, 850ºС, что делает непрерывную прокатку в широком диапазоне толщин от 0,7 до 4,0 мм неосуществимой, несмотря на индукционный нагрев, предусматриваемый в линии прокатки.

Кроме того, поскольку при непрерывном процессе линия прокатки располагается непосредственно на выходе машины непрерывной разливки, отсутствует какая-либо возможность организовать промежуточный буфер между двумя процессами: литья и прокатки, которые оказываются жестко связанными. Следовательно, любая минимальная остановка прокатного стана и/или машин, которые ведут намотку полосы, например, по причине плановой замены валков, для осуществления контроля, из-за аварии, внезапного прерывания работы или незначительных поломок, требует остановки процесса непрерывной разливки, а также предшествующих сталеплавильных операций, что приводит к падению объема производства.

Указанная особенность непрерывного процесса, в котором не предусмотрено никакого буфера, приводит к следующему:

- коэффициент использования литейно-прокатного агрегата, а также оборудования для предшествующих сталеплавильных операций, снижается на 5-6%.

- отдача литейно-прокатного агрегата (выход годного продукта), то есть соотношение между весом конечного продукта и весом жидкой стали в разливочном устройстве, необходимое для получения тонны продукта, снижается на 1,2-1,3% из-за потери материала вследствие слива стали в разливочном устройстве на выходе машины непрерывного литья.

Также, непрерывный процесс не позволяет ввести вторую линию разливки, так чтобы увеличить производительность агрегата.

Наконец, непрерывный процесс обладает очень невысокой гибкостью в отношении изменения параметров продукта (ширины сляба и толщины)

С другой стороны, компоновочные решения, использующие машину для литья тонких слябов с процессом полунепрерывного типа, обеспечивают соединение литейной машины и прокатного стана в линию посредством туннельной печи, которая предназначена для нагрева и/или поддержания температуры, а также служит аккумулятором для слябов, когда требуется не допустить прерывания литейного процесса из-за аварии или плановой замены валков, и таким образом избежать потерь материала и энергии, и, прежде всего, избежать приостановки процесса разливки.

В случае полунепрерывного процесса, когда длина сляба точно соответствует объему материала, необходимому для формирования рулона требуемого веса, процесс носит название порулонного.

В случае, когда длина сляба представляет величину кратную длине, необходимой для формирования рулона требуемого веса, то есть в случае так называемого супер сляба, процесс называют «полунепрерывным».

Далее, в кратком виде будет дана характеристика трех указанных процессов.

Непрерывный (бесконечный) процесс: от разливочной машины до прокатного стана процесс происходит непрерывным образом. Отлитый сляб подается на линию прокатки напрямую и непрерывным образом. Рулоны получаются при непрерывной прокатке. Отдельные рулоны формируются отрезанием посредством быстродействующих ножниц, установленных перед моталками. Какие-либо входы в прокатную линию отсутствуют.

Полунепрерывный процесс: на участке от разливочной машины до прокатного стана процесс протекает прерывисто. Супер сляб, эквивалентный «n» (от 2 до 5) обычным слябам, формируется на выходе литейной машины при помощи маятниковых ножниц. Из соответствующего супер сляба одновременно получаются «N» рулонов. Отдельные рулоны формируются отрезанием посредством быстродействующих ножниц, установленных перед моталками. Для каждой группы из «п» получаемых рулонов имеется один вход в прокатную линию.

Порулонный процесс: на участке от разливочной машины до прокатного стана процесс протекает прерывисто. Отдельный сляб формируется на выходе литейной машины при помощи маятниковых ножниц. Из соответствующего исходного сляба в процессе прокатки одновременно получается один рулон. Для каждого получаемого рулона имеется один вход в прокатную линию.

Согласно патентной литературе, в настоящее время предлагаются различные технологические решения по различным типам установок и процессов для получения изделий плоского проката, каждое из которых характеризуется одним из вышеупомянутых режимов: «непрерывным», «полунепрерывным» или «порулонным», которые, как правило, реализуются по одному, или, самое большее, по два на прокатный агрегат.

Существующим решениям присущи достоинства и недостатки, однако, они в большой степени не могут удовлетворить потребностям предприятия в отношении гибкости и универсальности, так чтобы они могли конкурентно существовать на рынке.

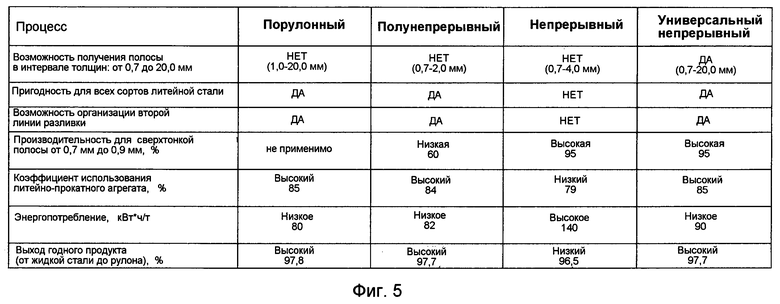

В частности, существующие в настоящее время процессы имеют следующие характеристики, которые для сравнения приведены на фиг.5:

- Непрерывный (бесконечный) процесс: оптимален для получения очень малых толщин от 0,7 мм до 0,9 мм. При таком процессе полоса не входит в клеть прокатного стана своим торцом, что способствует снижению износа валков и снижению риска затора; возможна стабильная прокатка. Но, с другой стороны, нельзя обрабатывать некоторые типы сталей; коэффициент использования литейно-прокатного агрегата низкий; отдача также низкая и нет возможности ввода второй линии для увеличения производительности.

- Порулонный процесс: позволяет с разливочной машиной для тонких слябов обрабатывать широкий спектр литейных сталей. Такому процессу свойственен высокий коэффициент использования установки и высокая отдача. С другой стороны, нельзя получать толщины менее 1,0 мм по причине трудностей, связанных с вхождением ленты в последние клети прокатного стана. Это объясняется тем, что лента тонкая и ведет себя неустойчиво.

- Полунепрерывный процесс: оптимален для получения тонкого листа толщиной вплоть до 0,9 мм; он позволяет с разливочной машиной для тонких слябов обрабатывать широкий спектр литейных сталей. Процессу свойственен высокий коэффициент использования установки и высокая отдача. С другой стороны, для процесса характерна низкая производительность при изготовлении сверх тонкой полосы (0,7-0,9 мм) - это связано с тем, что первый и последний рулоны сляба обязательно получаются увеличенной толщины. Полунепрерывный процесс снижает (на 1/4 или 1/5), но не устраняет проблему входа полосы в клети прокатного стана, и, наконец, при данном процессе возрастают проблемы входа полосы на моталки, ибо скорость движения полосы очень высока по сравнению со скоростью при непрерывном процессе прокатки.

Развитие технологии литья, с внедрением, например, высокоэффективных кристаллизаторов и сложных приемов динамического мягкого обжатия слябов, что позволяет увеличить скорость разливки, и поддерживать ее по существу постоянной в широком диапазоне толщин, например, от 30 до 140 мм, позволяет сформулировать гипотезу нового агрегата и новых технических решений, которые позволят значительно увеличить гибкость производства и получить очень высокую производительность и высокое конечное качество при предельно малых толщинах.

Известно, что, при одной и той же скорости разливки, начальная толщина литой заготовки определяет производительность всего литейно-прокатного агрегата, общее число клетей прокатного стана, которое следует использовать, и, в случае «бесконечного» процесса прокатки - температурный профиль от выхода разливочной машины до выхода последней клети прокатного стана.

При заданных исходных параметрах, например, начальной толщине литой заготовки, конечной толщине проката и требуемой производительности, задача настоящего изобретения заключается в создании структуры процесса прокатки и компоновки агрегатов, которые позволяли бы обрабатывать все сорта литейной стали по технологии литья тонких слябов, совместно с уже существующими предыдущими сталеплавильными операциями, и при этом давали возможность временной остановки прокатного агрегата для мелкого технического обслуживания, замены валков и/или в случае аварий, не прерывая при этом процесса разливки.

Настоящее изобретение задумано, разработано и проверено на предмет решения поставленной задачи и иных задач, а также получения полезных качеств, что будет более подробно изложено в последующем описании.

Раскрытие изобретения

Идея изобретения изложена в независимых пунктах формулы изобретения, при этом варианты осуществления идеи сформулированы в зависимых пунктах.

Согласно изобретению, предлагаемый способ использует все исключительные качества непрерывного процесса (возможность получения сверх тонкого проката и энергосбережение на этапе прокатки), сохраняя все его преимущества, и, в то же время, обходя ограничения, и, в силу этого, может быть назван «непрерывным универсальным процессом». Фактически, предлагаемый в изобретении способ позволяет:

- осуществлять прокатку всех сортов стали, которые поддаются литью по технологии тонких слябов, и, следовательно, охватывать весь существующий рынок;

- иметь в распоряжении буфер между разливочной машиной и прокатным станом, который позволяет смягчать последствия простоя прокатного стана во время аварий или замены валков, при этом не требуется прекращать процесс разливки и, следовательно, терять производительность и ставить в невыгодное положение сталеплавильные участки, располагающиеся до разливочной машины;

- удваивать производительность за счет ввода второй разливочной линии. В частности, соответствующий настоящему изобретению способ позволяет из стали всех сортов, которые поддаются литью в тонкие слябы толщиной от 30 до 140 мм, производить полосу или лист с конечной толщиной от 0,7 мм до 20 мм, и является уникальным в том отношении, что в рамках одного и того же прокатного агрегата совмещает три следующих режима работы:

a) непрерывный, для конечных толщин полосы от 0,7 мм до 4,0 мм для некоторых из указанных сортов стали;

b) полунепрерывный, для конечных толщин полосы от 0,7 мм до 2,0 мм для всех указанных сортов стали;

c) порулонный, для конечных толщин полосы от 1,0 мм до 20 мм для всех указанных сортов стали.

Полезным является то, что процесс дает возможность автоматического перехода от одного режима к другому, чтобы в каждом случае использовать наиболее удобный из них.

Выбор наиболее подходящего режима работы производят, принимая во внимание весь ассортимент продукции, который предполагается выпускать в пределах конкретного периода прокатки (период между двумя заменами валков), преследуя цель минимизации производственных затрат, то есть затрат на перенастройку плюс затрат, связанных со снижением выхода годного продукта / качества конечного продукта.

Точнее, принятие решения о работе в одном из трех вышеописанных режимов производят:

- в зависимости от сорта стали, которая должна подвергаться прокатке;

- с целью получения различных классов конечной толщины полосы, оптимизируя производственный процесс;

- с целью оптимизации скорости, температуры прокатки и удельного энергопотребления;

- с целью согласования скоростей разливки с существующей производительностью получения жидкой стали, так чтобы не прерывалась цепочка литейных операций.

Поэтому, в соответствии с изобретением, в каждом случае имеется возможность выбирать тот рабочий режим, который наиболее пригоден с точки зрения минимизации производственных затрат и оптимизации энергопотребления, выхода годного продукта и коэффициента использования оборудования прокатного агрегата.

Непрерывный режим выгодно использовать для всех сортов стали, литье которых можно производить с высокой скоростью, в общем случае, более 5,5 м/мин, например, 6 или 7 м/мин.

К таким сталям относятся:

- IF-сталь (сталь, не содержащая элементов внедрения);

- ULC-сталь (сталь со сверхнизким содержанием углерода);

- Низкоуглеродистая сталь;

- Низкоуглеродистая сталь HSLA, включая API X 50-80;

- Среднеуглеродистая сталь (конструкционная);

- Среднеуглеродистая сталь HSLA (для применения в плитах, трубах, судостроении, резервуарах высокого давления);

- Высокоуглеродистая сталь;

- Атмосферостойкая сталь (Corten);

- Двухфазная сталь.

- Указанные виды стали составляют около 70% всей номенклатуры сталей, допускающих литье в тонкие слябы толщиной от 30 мм до 140 мм.

Полунепрерывный режим или порулонный режим используют для прокатки тех сортов стали, которые требуется разливать со скоростями менее 5,5 м/мин, например, 4 м/мин или ниже.

К таким сталям относятся:

- Перитектические сорта (0,08<C%<0,15);

- API X 70-80;

- Кремнистая сталь;

- Высокоуглеродистая сталь (C%>0,45).

Данные виды стали составляют около 30% всей номенклатуры сталей, допускающих литье в тонкие слябы толщиной от 30 мм до 140 мм.

Согласно настоящему изобретению, для реализации вышеуказанного способа литейно-прокатный агрегат содержит пять основных элементов, которые располагаются последовательно, как указано ниже:

- устройство непрерывной разливки;

- туннельная печь для поддержания и/или выравнивания температуры и возможного нагрева, которая соединяет устройство непрерывной разливки с прокатным станом;

- прокатная линия черновой прокатки, содержащая от 1 до 4 клетей прокатного стана;

- агрегат быстрого нагрева, который содержит элементы, выполненные с возможностью выборочного включения и выведения из работы в прокатном агрегате;

- линия чистовой прокатки, содержащая от 3 до 7 клетей прокатного стана.

Согласно одному варианту осуществления изобретения, агрегат быстрого нагрева состоит из одного или нескольких индукторов.

Согласно одному варианту осуществления изобретения, в устройстве непрерывной разливки предусмотрено динамическое мягкое обжатие для автоматического смещения зоны приложения давления к слябу с жидкой сердцевиной в зависимости от скорости литья и типа разливаемого материала.

Согласно изобретению, исходные толщины заготовок и соответствующие величины производительности, которые могут быть получены, определяют следующие группы процессов внутри конкретного варианта компоновки прокатного агрегата:

- исходный сляб толщиной от 30 до 70 мм, производительность от 600000 до 2000000 т/год;

- исходный сляб толщиной от 60 до 100 мм, производительность от 1000000 до 2800000 т/год;

- исходный сляб толщиной от 80 до 140 мм, производительность от 1500000 до 3500000 т/год.

Отличительным признаком настоящего изобретения является то, что, с целью осуществления непрерывной прокатки, туннельная печь, предназначенная для нагревания и поддержания температуры, и расположенная между устройством непрерывной разливки и черновой клетью прокатного стана, имеет длину, которая позволяет размещать внутри печи такое количество тонких слябов (например, по весу), которое эквивалентно 2-5 рулонам продукта.

Благодаря таким размерам туннельной печи, предназначенной для возможного нагревания и поддержания температуры, предлагаемый в изобретении прокатный агрегат может быть легко переведен из режима непрерывной прокатки в полунепрерывный режим или в порулонный режим, в частности, когда необходимо прокатывать сорта стали, с которыми нельзя работать в непрерывном режиме из-за низких скоростей разливки.

Поэтому туннельная печь позволяет отсоединять разливочную машину от прокатного стана, когда сорт разливаемой стали обязывает уменьшить скорость разливки до значений, которые делают непрерывный процесс непригодным для использования.

Кроме того, потенциальная возможность размещения внутри туннельной печи материала, эквивалентного 5 рулонам проката, позволяет гарантировать накопление запаса, с помощью которого в порулонном режиме можно справляться с возможными остановками процесса прокатки без особенных последствий в отношении процесса литья, который может продолжаться в течение определенного времени. Таким образом, оптимизируется производительность сталеплавильного участка, который питает машину непрерывной разливки.

В соответствии с одним техническим решением настоящего изобретения, конструкция туннельной печи, предназначенной для возможного нагревания и поддержания температуры, позволяет осуществлять возможную операцию нагрева на своих первых 50-60 метрах длины, в то время как на оставшейся части печь только поддерживает полученную температуру. В частности, операция нагрева предусматривается, когда сорт обрабатываемой стали требует низкой скорости разливки.

В соответствии с другим техническим решением настоящего изобретения, конструкция туннельной печи, предназначенной для возможного нагревания и поддержания температуры, позволяет только поддерживать достигнутую температуру. В частности, операция только поддержания температуры инициируется всякий раз, когда скорость разливки оказывается достаточно высокой.

Согласно настоящему изобретению, температура сляба, выходящего из туннельной печи, составляет от 1050ºС до 1180ºС, и это по существу та температура, с которой сляб поступает на первую операцию прокатки в черновую клеть прокатного стана.

Согласно одному варианту осуществления настоящего изобретения, внутри туннельной печи, предназначенной для возможного нагревания и поддержания температуры, предусмотрены центрирующие и направляющие системы для контроля поперечного положения сляба, предназначенные, в частности, для использования в полунепрерывном и непрерывном режимах.

Как указывалось ранее, длина туннельной печи также определяет буферное время, которое можно получить в порулонном режиме во время плановой замены валков и/или непредвиденных остановок прокатного стана из-за заторов или незначительных аварий.

Величину буферного времени можно увеличить, снизив скорость разливки, например, наполовину. Желательно, чтобы буферная емкость туннельной печи позволяла не прерывать процесс литья во время замены валков или незначительных аварий, и, следовательно, позволяла не останавливать производство.

Таким образом, буферное время увеличивает коэффициент использования литейно-прокатного агрегата, и позволяет отсоединять литейный процесс от процесса прокатки на сравнительно продолжительное время.

Кроме того, буферное время позволяет для агрегата увеличить выход годного продукта, поскольку определенное число повторных запусков процесса разливки исключается или, по меньшей мере, снижается, что приведет к экономии на отходах в начале и конце разливки, и не придется выбрасывать в скрап сталь, которая в момент аварии находилась в разливочном устройстве в начале прокатной линии, а также в разливочном ковше, и которую часто невозможно извлечь.

Согласно одному варианту осуществления изобретения, когда сегменты слябов остаются внутри туннельной печи для их возможного нагревания или поддержания температуры на весь период остановки агрегата, валки печи заставляют слябы непрерывно двигаться возвратно-поступательно, смещая их на несколько метров, чтобы предотвратить образование на контактной поверхности слябов вмятин и отметин, способствуя получению конечного качества продукта, и не допуская повреждения самих валков печи.

Согласно другому варианту осуществления изобретения, в конечную часть туннельной печи встроен подвижный участок с целью присоединения второй линии разливки, которая параллельна первой линии. В этом случае, когда действуют обе линии, может быть задействован и порулонный режим и полунепрерывный режим, в то время как непрерывный режим осуществляется только на первой линии, в которой линейно выстроены все литейные и прокатные машины.

В еще одном варианте изобретения, туннель также оборудован системой управления тяговым усилием между разливочной машиной и первой клетью из черновой группы клетей прокатного стана для обеспечения оптимального управления непрерывной прокаткой.

Согласно другому варианту осуществления изобретения, агрегат быстрого нагрева, например, индуктор с модульными элементами, выполнен с возможностью автоматического или ручного выведения из прокатного агрегата, целиком или частично в виде некоторых элементов.

Элементы индуктора, выведенные из агрегата, могут быть заменены поддерживающим температуру туннелем (например, пассивными изолированными кожухами, снабженными отражающими панелями).

Никакие индукторы не предусматриваются внутри чистовых клетей прокатного стана.

Согласно изобретению, конструкция агрегата быстрого нагрева по своим тепловым и размерным параметрам выполнена так, что, в непрерывном и полунепрерывном режимах сляб поступает на последнюю клеть чистовой группы клетей прокатного стана с температурой не менее 830°C-850°C.

Согласно одному варианту осуществления изобретения, тепловую мощность, которую обеспечивает индукционный агрегат, автоматически контролирует блок управления, в котором вычислительная программа принимает в расчет температуры, измеренные вдоль прокатного стана, предусмотренные скорости прокатки, толщину конечного продукта, и, следовательно, ожидаемые температурные потери.

Таким образом осуществляется оптимизация нагрева, и достигается прокатка с однородной температурой сразу с первого рулона.

Согласно изобретению, местоположение агрегата быстрого нагрева, например, индуктора в прокатном агрегате, определяют так, чтобы оптимизировать использование энергии для нагрева продукта, принимая в расчет максимальную теплопроизводительность конкретного агрегата быстрого нагрева.

Следовательно, изобретение позволяет установить наилучшее положение агрегата быстрого нагрева внутри прокатной линии, исходя из интервала толщин (начальной и конечной) и скорости продвижения полосы.

В предпочтительном варианте осуществления изобретения, агрегат быстрого нагрева выполнен с возможностью работы с продуктом в интервале толщин от 5 до 25 мм при соответствующих скоростях продвижения полосы от 20 до 80 м/мин.

Благодаря этому, улучшается управление агрегатом быстрого нагрева, которому приходится работать в оптимальном интервале параметров, и упрощается сам прокатный агрегат в том отношении, что используется только один промежуточный агрегат быстрого нагрева, который надлежащим образом расположен и имеет надлежащие размеры.

В изобретении предлагается способ определения оптимального положения агрегата быстрого нагрева внутри прокатной линии.

На этапе a)

выбирают максимально возможную скорость разливки и толщину сляба в зависимости от требуемой часовой производительности разливки, а, следовательно, и всего литейно-прокатного агрегата, а также сорта стали подлежащего прокатке. Таким образом определяют так называемый массовый расход = толщина × скорость.

На этапе b)

определяют минимальное общее число (Ntot) клетей прокатного стана в зависимости от требуемой конечной толщины полосы и толщины сляба на выходе разливочной машины.

На этапе с)

в зависимости от массового расхода, найденного на этапе а), определяют максимальное число (Nf_max) клетей, которую может иметь чистовая группа прокатного стана. Отсюда, как разность, находят минимальное число (Ns_min) клетей, которую может иметь черновая группа прокатного стана: Ns_min=Ntot-Nf_max.

На этапе d)

известно общее число клетей прокатного стана и максимальное число клетей, которое может содержать чистовая группа. Далее, для данного общего числа клетей прокатного стана определяют пропорцию числа черновых и чистовых клетей, а, следовательно, оптимальное место размещения агрегата быстрого нагрева.

Например, если установлено, что общее число клетей равно 7, то возможны три варианта разбивки прокатного стана на черновую группу и чистовую группу клетей: 1+6, 2+5 или 3+4.

Чтобы определить, какая разбивка оптимальна, следует принять в расчет профиль изменения температуры на пути от выхода туннельной печи (предназначенной для возможного нагревания и поддержания температуры) до выхода чистовой группы клетей прокатного стана, что будет подробнее описано ниже на примерах.

На этапе е)

наконец, исходя из требуемой конечной толщины полосы и скорости разливки, которая была выбрана на этапе а), выбирают режим, который следует использовать в процессе прокатки. Выбор производят из трех указанных выше режимов: порулонного, непрерывного и полунепрерывного.

Если для конкретных исходных данных получается, что на диаграмме указанные три области режимов перекрываются, то критерием для выбора наиболее подходящего режима может служить кратчайшее время, необходимое для выхода на рабочие условия в полном объеме.

Согласно возможному варианту осуществления изобретения, одну из клетей, которая была определена для черновой группы, располагают после разливочной машины, перед туннельной печью.

В другом возможном варианте, первую или последнюю часть туннельной печи заменяют индуктором с целью укорочения туннеля.

В еще одном варианте, валки прокатного стана охлаждают системой водяного тумана, то есть смесью воздуха с распыленной водой.

В этом случае, для адаптации системы охлаждения к различным рабочим режимам используют систему управления температурой прокатных валков.

Краткое описание чертежей

Варианты выполнения настоящего изобретения будут подробнее описаны ниже с конкретными примерами и ссылками на прилагаемые чертежи, из которых:

фиг.1 изображает компоновку агрегата для процесса непрерывной (бесконечной) прокатки, соответствующую существующему уровню техники;

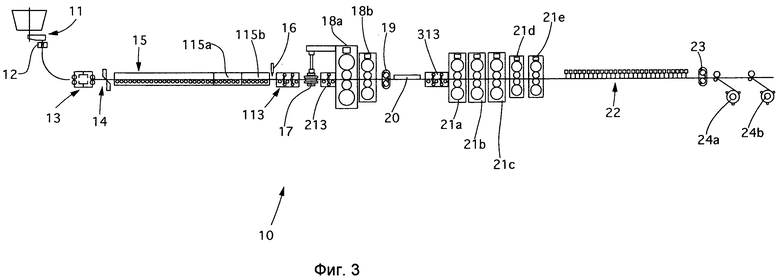

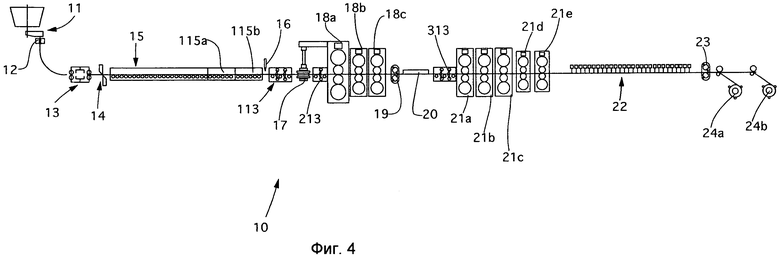

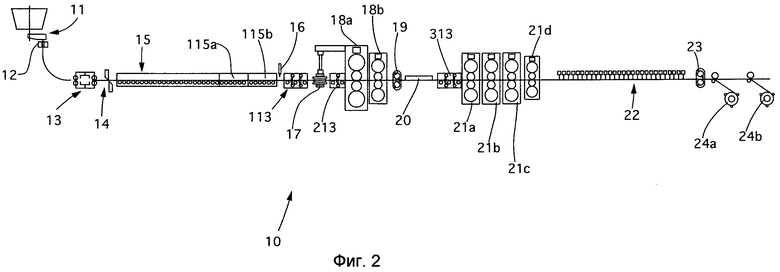

фиг.2-4 изображают три различных варианта компоновки, в которых реализуется способ, соответствующий настоящему изобретению;

на фиг.5-11 приведены таблицы, графики, и диаграммы, представляющие функциональные соотношения между параметрами прокатного агрегата, которые используются в способе проектирования компоновки агрегата.

Осуществление изобретения

На фиг.2-4 представлены три возможных компоновки литейно-прокатного агрегата 10 для получения плоских изделий, в которой воплощены принципы настоящего изобретения. В частности, компоновка фиг.2 предпочтительна для применения со слябами толщиной от 30 мм до 70 мм при производительности от 600000 до 2000000 т/год, но не исключается ее применение и для других условий.

Компоновка фиг.3 предпочтительна для применения со слябами толщиной от 60 мм до 100 мм при производительности от 1000000 до 2800000 т/год, но не исключается ее применение и для других условий.

Компоновка фиг.4 предпочтительна для применения со слябами толщиной от 80 мм до 140 мм при производительности от 1500000 до 3500000 т/год, но не исключается ее применение и для других условий.

В общем, в качестве составных частей в агрегат 10 входят:

- машина 11 непрерывной разливки, содержащая кристаллизатор 12;

- первое устройство 13 гидроудаления окалины;

- маятниковые ножницы 14;

- туннельная печь 15, по меньшей мере, предпоследний модуль 115a которой выполнен с возможностью бокового перемещения, как это будет описано ниже;

- кислородно-ацетиленовое режущее устройство 16;

- второе устройство 113 гидроудаления окалины;

- вертикальная или редуцирующая клеть 17 (не обязательно)

- третье устройство 213 гидроудаления окалины;

- пара клетей 18а, 18b черновой прокатки;

- обрезные ножницы 19 для обрезки переднего и заднего концов полосы, чтобы облегчить заход полосы в клети и выход из клетей чистовой прокатной линии; данные ножницы могут также использоваться в случае аварийного отрезания;

- устройство (агрегат) 20 быстрого индукционного нагрева;

- четвертое устройство 313 гидроудаления окалины;

- чистовая прокатная линия, содержащая в данном случае пять клетей, соответственно, 21а, 21b, 21с, 21d и 21е;

- установка 22 ламинарного охлаждения;

- быстродействующие летучие ножницы 23 для отрезания полосы в размер; предназначены для использования при непрерывной или полунепрерывной прокатке, для разделения полосы, захваченной моталками, на рулоны требуемого веса; и

- пара моталок, соответственно, первая моталка 24а и вторая моталка 24b.

Кристаллизатор 12 может быть сквозного типа с вогнутыми поверхностями для толщин от 30 мм до 100-110 мм, или сквозного типа с плоскими и параллельными поверхностями стенок для толщин от 110 мм до 140 мм.

Сразу после разливки находятся маятниковые ножницы 14 для резки слябов по длине (для порулонного режима или полунепрерывного режима) после того как сляб будет подвергнут удалению окалины на первом устройстве 13.

В частности, при порулонном режиме работы, маятниковые ножницы 14 отрезают сегменты сляба такой длины, чтобы получился рулон заданного веса, например,25 т.

С другой стороны, в полунепрерывном режиме работы, маятниковые ножницы 14 отрезают сегменты сляба, длина которых в 2-5 раз превышает длину сегментов при работе в порулонном режиме.

В полунепрерывном режиме работы, при нормальных рабочих условиях, маятниковые ножницы 14 не выполняют никакой резки сляба, поступающего с разливки.

При полунепрерывном режиме или порулонном режиме работы, или при непрерывном режиме с «бесконечным» слябом, сегменты сляба вводятся в туннельную печь 15 для восстановления температуры или поддержания температуры.

Предпоследний модуль 115a в туннельной печи 15, в рассматриваемом случае выполнен с возможностью бокового возвратно-поступательного движения (челночного типа), давая возможность использовать вторую линию разливки, параллельную первой линии, при этом указанные линии совместно используют один и тот же прокатный агрегат. Модуль 115а вероятно также может служить для временного размещения нескольких сегментов сляба вне прокатного агрегата, например, в случае заторов, замены валков, технического обслуживания и т.п.

С другой стороны, последний модуль 115b туннельной печи 15 может выполнять «стояночную» функцию в случае прерывания работы агрегата по тем же причинам, которые были указаны выше.

На выходе туннельной печи 15, после второго устройства 113 удаления окалины, но до черновых клетей 18a, 18b, может находиться редуцирующая клеть 17, функция которой заключается в поперечном линейном выравнивании скоса сляба по длине, которая возникает в процессе изменения ширины при движении сляба в кристаллизаторе.

Операция редуцирования улучшает качество кромок законченного продукта и повышает для агрегата выход годного продукта.

Прокатный стан в агрегате 10, показанный на фиг.1, содержит две черновые клети 18a и 18b, и пять чистовых клетей 21a, 21b, 21c, 21d и 21e.

Между черновыми клетями и чистовыми клетями установлено устройство быстрого нагрева, в данном случае - индукционная печь 20, функция которой заключается в приведении температуры сляба, в зависимости от его исходной толщины, конечной толщины, и разных других параметров, касающихся продукта, к наиболее подходящему значению для прокатки.

Индукционная печь 20 может быть выполнена с возможностью ее выведения из прокатного агрегата, если для конкретного продукта ее работа будет необязательной.

После индукционной печи 20 находится четвертое устройство 313 удаления окалины, служащее для очистки поверхности от окалины, образовавшейся за время, пока сляб подвергался действию воздуха высокой температуры на участке между выходом черновых клетей 18а, 18b и выходом индукционной печи 20.

После чистовых клетей предусмотрена установка 22 ламинарного охлаждения для охлаждения полосы перед ее намоткой в рулон.

На выходе установки ламинарного охлаждения находятся летучие ножницы 23; в полунепрерывном и непрерывном режимах работы, когда полоса одновременно захвачена прокатным станом и одной из моталок, летучие ножницы отрезают полосу по длине, так чтобы получился требуемый конечный вес рулона.

В полунепрерывном режиме, при нормальных рабочих условиях литейно-прокатного агрегата, для осуществления резки продукта по длине предусмотрены, по меньшей мере, две операции:

- первая резка выполняется маятниковыми ножницами 14 на слябе после разливочной машины;

- вторая резка выполняется на прокатанной полосе летучими ножницами 23 перед моталками 24a, 24b.

Аналогично непрерывному режиму, полунепрерывный режим позволяет прокатывать толщины до 0,9 мм, а при сверхтонкой прокатке - даже до 0,7 мм, хотя и со снижением производительности. Полунепрерывный режим позволяет получать указанные толщины для всех сортов стали, даже для тех, которые приводят к снижению скорости разливки до значений менее 5,5 м/мин.

Согласно настоящему изобретению, температура слябов на выходе из туннельной печи 15 находится в диапазоне от 1050°C до 1180°C.

Индукционную печь 20 регулируют так, чтобы гарантировать, что температура полосы на выходе из последней чистовой клети 21 е была равна, по меньшей мере, 830°C-850°C.

С этой целью, система, предназначенная для управления агрегатом 10, в качестве входных сигналов принимает, по меньшей мере, основные параметры, касающиеся продукта подлежащего разливу и конечного продукта, например, такие как толщины и скорости, так чтобы производить обработку температурных профилей вдоль прокатного агрегата 10 литейного продукта, в частности, на входе и выходе клетей прокатного стана - черновых и чистовых клетей.

В соответствии с изобретением, относительное обжатие в процентах черновых клетей настраивается так, что независимо от исходной толщины сляба, которая, как уже указывалось, может варьировать от 30 до 140 мм, толщина на входе в индукционную печь 20 составляет от 5 до 25 мм, а соответствующая скорость подачи полосы составляет от 20 до 80 м/мин.

При таком интервале толщин индукционная печь 20 функционирует оптимальным образом, и обеспечивается компромисс между энергопотреблением и эффективностью нагрева.

Указанные факторы определяют различные этапы изменения размеров проката и построения прокатного агрегата.

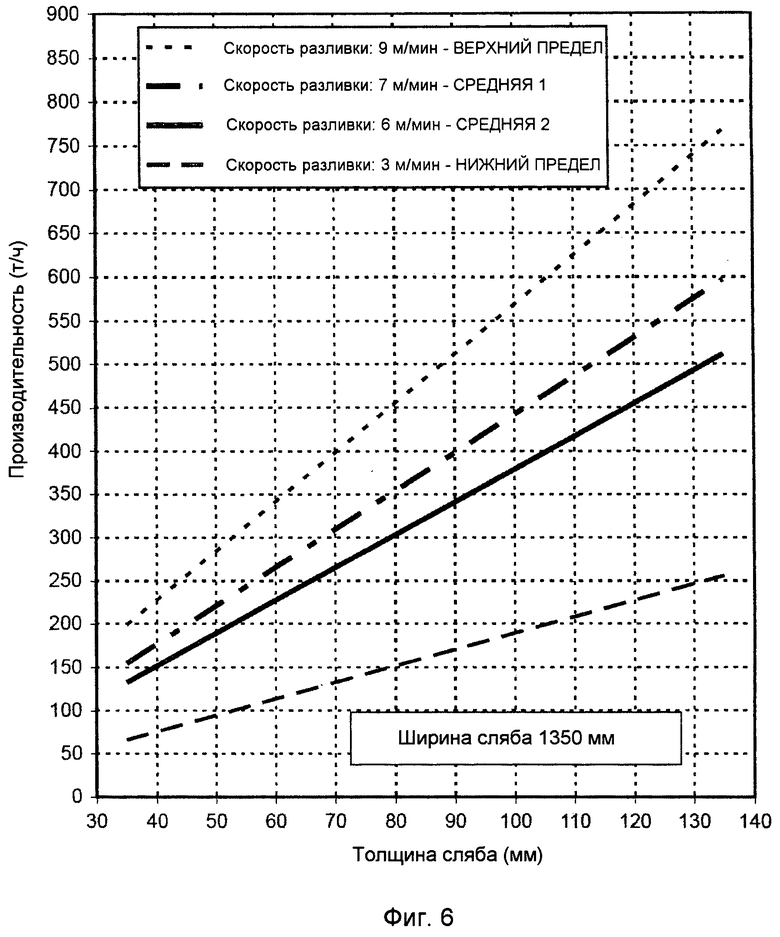

Согласно графикам фиг.6, исходя из требуемой часовой производительности литейного процесса, и в соответствии с максимально возможной скоростью разлива для заданного сорта стали (в рассматриваемом случае выбор скорости производится между верхним предельным значением 9 м/мин и нижним предельным значением 3 м/мин), можно определить требуемую толщину сляба при его заданной фиксированной ширине, которая в данном случае составляет 1350 мм.

Например, если часовая производительность должна составлять 500 т/ч, то для скорости разлива 9 м/мин следует использовать толщину сляба, приблизительно, 90 мм, для скорости 7 м/мин толщина сляба будет, примерно, 115 мм, для скорости разлива 6 м/мин толщина составит 130 мм, однако указанная производительность не может быть получена при скорости разлива 3 м/мин.

Если установить толщину для заданной скорости разлива, то можно определить так называемый массовый расход металла, который в точности равен произведению скорости разлива и толщины отлитого сляба.

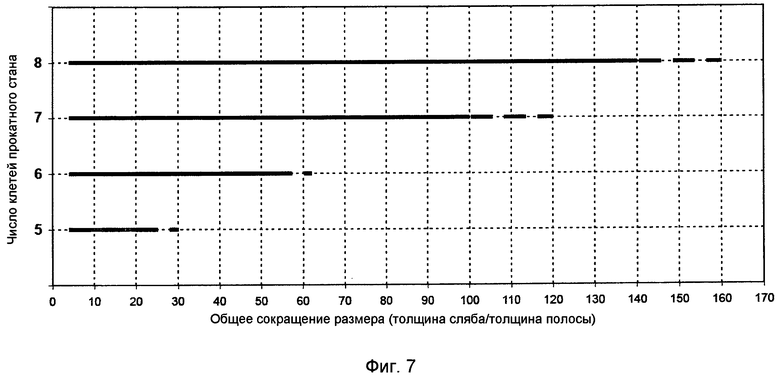

После определения толщины отлитого сляба, пользуясь графиками фиг.7, можно выполнить следующий этап определения параметров оборудования прокатного агрегата 10 для расчета потребного числа клетей прокатного стана в зависимости от требуемой толщины конечного продукта, при этом в указанное число войдут как черновые клети, так и чистовые клети.

На фиг.7 по оси x отложена величина общего сокращения размера от толщины сляба до толщины конечного продукта, так что, если предположить, что требуется сокращение в 100 раз (например, от толщины сляба 80 мм до 0,8 мм конечного продукта), то общее число клетей должно равняться 7, т.е. число клетей в агрегатах 10 фиг.2-4.

После того как определено общее число клетей, на следующем этапе производят разбиение на черновые клети, располагаемые до индукционной печи 20, и чистовые клети, устанавливаемые после индукционной печи 20.

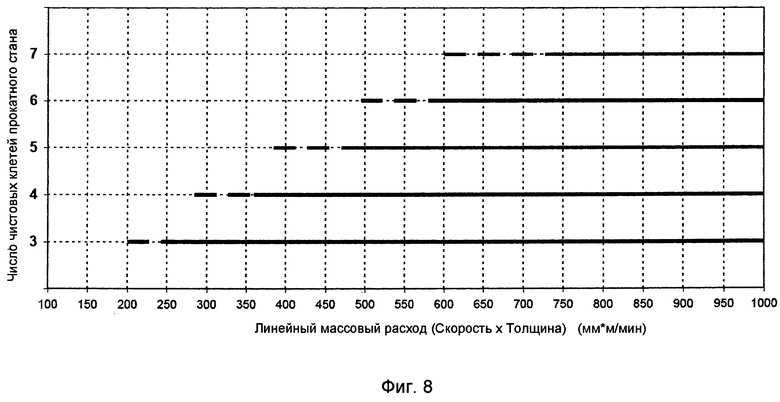

Это делается по графикам фиг.8, при помощи которых, в соответствии с массовым расходом, который получен из фиг.6, можно найти потребное число чистовых клетей, и далее, по разности, определить число черновых клетей.

Например, при скорости разлива 8 м/мин и толщине сляба 80 мм массовый расход металла составляет 640 мм∗м/мин, что позволяет по фиг.8 определить максимальное число чистовых клетей, которое должен содержать агрегат 10.

На основе данного максимального числа чистовых клетей определяют минимальное число черновых клетей.

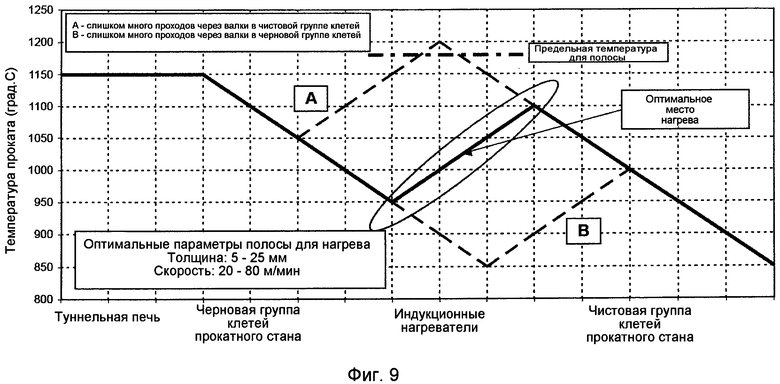

Чтобы определить оптимальную пропорцию чистовых и черновых клетей, а, следовательно, положение индукционной печи 20, используют диаграмму фиг.9, которая показывает развитие температуры сляба на пути от выхода из туннельной печи 15 до выхода из последней клети (в данном случае 21e) группы чистовых клетей.

График A, соответствующий сочетанию 1+6 (одна черновая клеть и 6 чистовых клетей, в случае суммарного числа клетей 7), показывает, что для того, чтобы полоса достигла последней клети из группы чистовых клетей с температурой, по меньшей мере, 850°C, индукционным нагревом, выполняемым индукционной печью 20, продукт должен быть доведен до температуры, по меньшей мере, 1200°C.

Однако это выходит за пределы технических возможностей нагрева индукционной печи 20, и, следовательно, такой вариант исключается.

Может показаться, что реализуемым может быть график В, соответствующий сочетанию клетей 3+4, но в этом случае индукционная печь 20, при расположенных до нее трех черновых клетях, должна будет работать с тонкой, быстро перемещающейся полосой, что делает впускные отверстия очень критичным местом.

Поэтому оптимальным положением будет положение между двумя рассмотренными, а наилучшей формулой числа черновых и чистовых клетей будет 2+5.

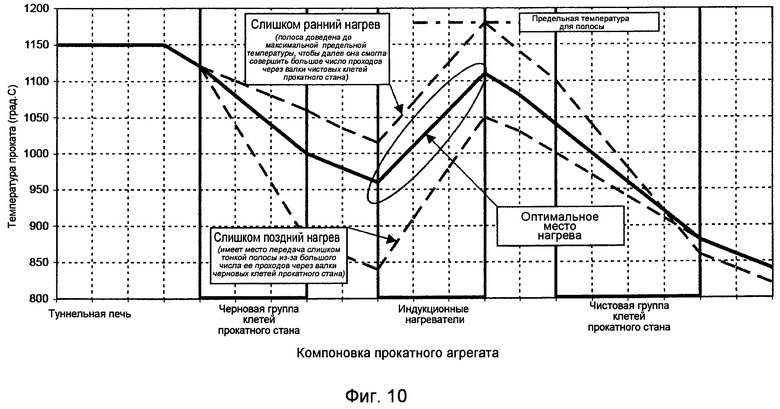

Диаграмма фиг.10 демонстрирует тот же подход, что и фиг.9, но в иной форме.

На диаграмме фиг.10 рассматриваются температурные профили на пути от выхода туннельной печи 15 до выхода последней клети в группе чистовых клетей, но здесь те же самые группы оборудования рассматриваются как отдельные единые блоки, и поэтому приведенные кривые соединяют между собой точки, которые представляют температуры на входе и выходе различных блоков.

Наконец, после того как определены параметры агрегата 10, необходимые для получения нужной производительности, после определения исходной толщины, числа клетей прокатного стана, положения индукционной печи 20 относительно клетей, и разбиения клетей на часть, предназначенную для черновой прокатки, и часть, предназначенную для чистовой прокатки, последний этап заключается в выборе режима, в котором будет осуществляться процесс прокатки: непрерывном, полунепрерывном или порулонном.

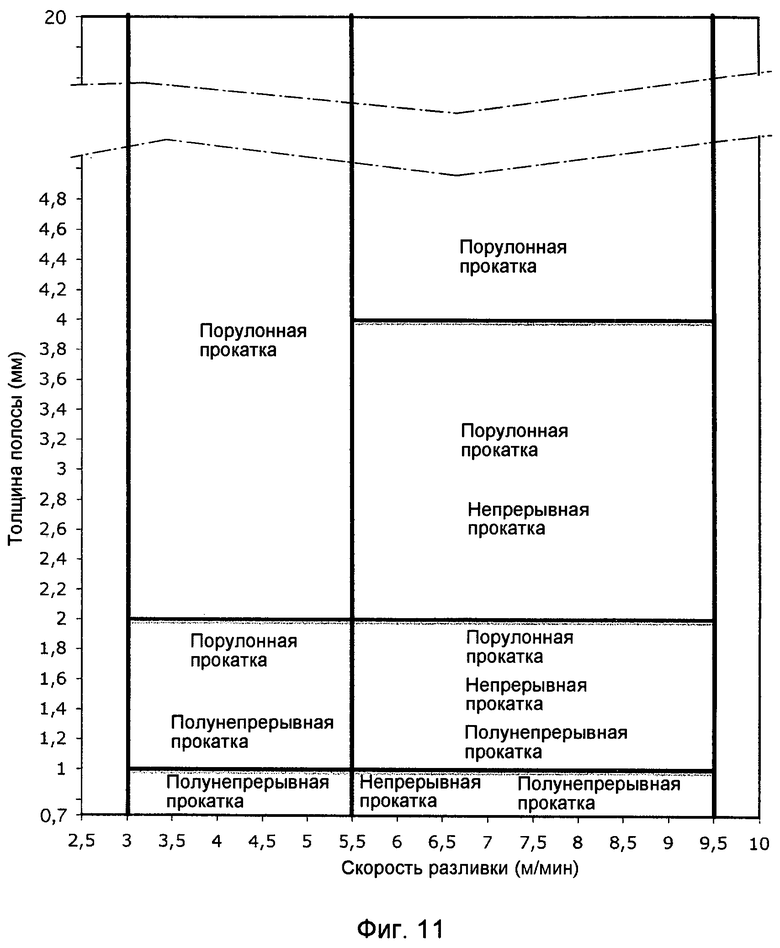

Диаграмма фиг.11 показывает, как, зная конечную требуемую толщину полосы и скорость разливки, определить возможные рабочие режимы, чтобы осуществить процесс.

Диаграмма содержит семь квадрантов; ось х соответствует нижнему предельному значению - минимальной толщине (0,7 мм) полосы, которая может быть получена, а вертикальная ось соответствует нижнему предельному значению скорости, при которой возможно выполнение прокатки в непрерывном режиме. Каждый квадрант представляет режимы, которые могут быть реализованы. Выбор наиболее подходящего рабочего режима производят, принимая во внимание весь ассортимент продукции, который предполагается выпускать в пределах конкретного периода прокатки (период между двумя заменами валков), преследуя цель минимизации производственных затрат, то есть затрат на перенастройку плюс затрат, связанных со снижением выхода годного продукта / качества конечного продукта.

Пример, который рассматривался до сих пор, представлен на фиг.3 в виде компоновки, которая предусматривает 2 черновые клети и 5 чистовых клетей:

данная компоновка подходит для реализации производительности от 1000000 до 2800000 т/год при толщинах сляба в интервале от 60 до 100 мм.

Другие возможные варианты компоновки показаны на фиг.2 и 4.

В частности, на фиг.2 предусмотрены 2 черновые клети и 4 чистовые клети:

данная компоновка подходит для реализации производительности от 600000 до 2000000 т/год при толщинах сляба в интервале от 35 до 70 мм.

Наконец, на фиг.4 предусмотрены 3 черновые клети (18а, 18b, 18 с) и 5 чистовых клетей: данная компоновка подходит для реализации производительности от 1500000 до 3500000 т/год при толщинах сляба в интервале от 80 до 140 мм.

Следовательно, соответствующий настоящему изобретению способ поточной прокатки, который может быть назван «универсальным непрерывным», является уникальным в том отношении, что совмещает в одном агрегате три процесса:

непрерывный, полунепрерывный и порулонный, что на практике устраняет ограничения указанных трех процессов взятых порознь.

Способ позволяет получать полосу толщиной от 0,7 мм до 20 мм для всех сортов стали, которые можно отливать в форме тонкого сляба толщиной от 30 мм до 140 мм, при очень низких производственных затратах.

Следует понимать, что в форму и детали осуществления описанного способа и прокатного агрегата могут быть внесены изменения, не выходящие за границы идеи и объема изобретения.

Изобретение относится к металлургии. Способ предназначен для получения полосы толщиной от 0,7 мм до 20 мм из сортов стали, позволяющих производить тонкие слябы толщиной от 30 мм до 140 мм. Прокатный агрегат (10) содержит устройство (11) непрерывной разливки, туннельную печь (15) для поддержания или выравнивания температуры и возможного нагрева, прокатную линию, состоящую из линии терновой прокатки, содержащей от 1 до 4 клетей (18а, 18b, 18с) прокатного стана, и линии чистовой прокатки, содержащей от 3 до 7 клетей (21а-21е) прокатного стана. Между линией черновой прокатки и линией чистовой прокатки расположен агрегат (20) быстрого нагрева, который содержит элементы, обеспечивающие его выборочное включение. Для каждой компоновки прокатного агрегата (10) положение агрегата (20) быстрого нагрева, определяющего число клетей (18а, 18b, 18с) черновой группы и число клетей (21а-21е) чистовой группы, рассчитывают в зависимости от произведения толщины тонкого сляба и скорости его движения, является функцией требуемой часовой производительности (т/ч). Способ осуществляют либо в порулонном режиме, либо в полунепрерывном режиме, либо в непрерывном режиме. Предусматривается возможность временной остановки прокатного агрегата, не прерывая процесса разливки, и не снижая производительность процесса. 2 н. и 7 з.п. ф-лы, 11 ил.

1. Способ прокатки на прокатном агрегате (10) для получения полосы толщиной от 0,7 до 20 мм из всех сортов стали, позволяющих производить литье в форме тонких слябов толщиной от 30 до 140 мм, причем агрегат (10) содержит, по меньшей мере:

- устройство (11) непрерывной разливки,

- туннельную печь (15) для поддержания и/или выравнивания температуры и возможного нагрева,

- прокатную линию, состоящую из линии черновой прокатки, содержащей от одной до четырех клетей (18а, 18b, 18с) прокатного стана, и линии чистовой прокатки, содержащей от трех до семи клетей (21а - 21е) прокатного стана,

- агрегат (20) быстрого нагрева, который содержит элементы, выполненные с возможностью выборочного включения, и который расположен между линией черновой прокатки и линией чистовой прокатки,

отличающийся тем, что получение полосы на прокатном агрегате осуществляют либо в порулонном режиме, либо в полунепрерывном режиме, либо в непрерывном режиме в зависимости от сорта обрабатываемой стали, максимально возможной скорости разливки для этого сорта стали и конечной толщины полосы, туннельную печь размещают между устройством непрерывной разливки и первой черновой клетью и выполняют с подвижным сегментом для соединения со второй линией разливки, параллельной первой линии, при этом длина туннельной печи позволяет размещать внутри нее тонкие слябы в количестве от 2 до 5 рулонов, при этом компоновку прокатного агрегата осуществляют в зависимости от режима прокатки путем определения количества черновых и чистовых прокатных клетей в зависимости от произведения толщины тонкого сляба и скорости его движения, причем указанное произведение является функцией требуемой часовой производительности тонн в час.

2. Способ по п.1, отличающийся тем, что положение агрегата (20) быстрого нагрева определяют, выполняя следующие действия:

a) выбирают максимально возможную скорость разливки и толщину сляба в зависимости от требуемой часовой производительности и сорта подлежащей прокатке стали, чтобы определить массовый расход, равный произведению толщины сляба и скорости разливки,

b) определяют минимальное общее число клетей прокатного стана в зависимости от требуемой конечной толщины полосы и толщины сляба на выходе разливочной машины,

c) в зависимости от массового расхода, определенного на этапе а), определяют максимальное число клетей, которое может иметь линия чистовой прокатки, и отсюда как разность находят минимальное число клетей, которое должна иметь линия черновой прокатки,

d) для того же общего числа клетей прокатного стана определяют пропорцию числа черновых и чистовых клетей, тем самым оптимальное местоположение агрегата быстрого нагрева, учитывая профиль изменения температуры на пути от выхода туннельной печи, осуществляющей нагрев и поддержание температуры, до выхода с линии чистовой прокатки.

3. Способ по п.1 или 2, отличающийся тем, что конструкцию агрегата быстрого нагрева выполняют с возможностью прокатки продукта толщиной от 5 до 25 мм при соответствующей скорости подачи полосы от 20 до 80 м/мин.

4. Прокатный агрегат для получения полосы толщиной от 0,7 до 20 мм из всех сортов стали, позволяющих производить литье в форме тонких слябов толщиной от 30 до 140 мм, содержащий, по меньшей мере:

- устройство (11) непрерывной разливки,

- туннельную печь (15) для нагрева и поддержания и/или выравнивания температуры,

- прокатную линию, состоящую из линии черновой прокатки, содержащей от одной до четырех клетей (18а, 18b, 18с) прокатного стана, и линии чистовой прокатки, содержащей от трех до семи клетей (21а-21е) прокатного стана,

- агрегат (20) быстрого нагрева, который содержит элементы, выполненные с возможностью выборочного включения, и который расположен между линией черновой прокатки и линией чистовой прокатки,

отличающийся тем, что он выполнен с возможностью получения полосы либо в порулонном режиме, либо в полунепрерывном режиме, либо в непрерывном режиме в зависимости от сорта обрабатываемой стали, максимально возможной скорости разливки для этого сорта стали и конечной толщины полосы, и осуществления компоновки в зависимости от режима прокатки путем определения количества черновых и чистовых прокатных клетей в зависимости от произведения толщины тонкого сляба и скорости его движения, причем указанное произведение является функцией требуемой часовой производительности тонн в час, при этом туннельная печь расположена между устройством непрерывной разливки и первой черновой клетью и выполнена с подвижным сегментом для соединения со второй линией разливки, параллельной первой линии, при этом длина туннельной печи позволяет размещать внутри нее тонкие слябы в количестве от 2 до 5 рулонов.

5. Прокатный агрегат по п.4, отличающийся тем, что агрегат (20) быстрого нагрева адаптирован по своим параметрам в отношении положения между клетями прокатного стана, нагревания и размеров продукта таким образом, что сляб при непрерывном или полунепрерывном режиме поступает на последнюю клеть (21е) линии чистовой прокатки с температурой не ниже 830-850°С.

6. Прокатный агрегат по п.4, отличающийся тем, что агрегат (20) быстрого нагрева состоит из одного или более индукторов.

7. Прокатный агрегат по п.4, отличающийся тем, что имеет компоновку, позволяющую для слябов толщиной от 30 до 70 мм получать производительность от 600000 до 2000000 т в год, для слябов толщиной от 60 до 100 мм получать производительность от 1000000 до 2800000 т в год и для слябов толщиной от 80 до 140 мм получать производительность от 1500000 до 3500000 т в год.

8. Прокатный агрегат по п.4, отличающийся тем, что туннельная печь (15) для нагревания и поддержания температуры содержит валки, которые в случае, если сегменты сляба остаются внутри туннельной печи (15), в течение всего времени остановки прокатки осуществляют возвратно-поступательное движение слябов для предотвращения образования вмятин и следов на их контактной поверхности.

9. Прокатный агрегат по любому из пп.4-8, отличающийся тем, что агрегат быстрого нагрева (20) выполнен в виде индукционной печи для нагрева продукта толщиной от 5 до 25 мм при соответствующей скорости подачи полосы от 20 до 80 м/мин.

| ЕР 1868748 А1, 26.12.2007 | |||

| DE 102008003222 А1, 19.03.2009 | |||

| WO 2009065840 А1, 28.05.2009 | |||

| ПЕЧНАЯ УСТАНОВКА В КАЧЕСТВЕ ПРОМЕЖУТОЧНОГО НАКОПИТЕЛЯ | 1992 |

|

RU2079391C1 |

Авторы

Даты

2013-11-10—Публикация

2010-06-01—Подача