Изобретение относится к металлическим подкрановым конструкциям. Известна решетчатая подкрановая конструкция, содержащая верхний пояс, выполненный из прокатного двутавра, и решетку из уголков. Соединение в узлах выполнено посредством фасонок на сварке [1, с.196, рис. 10.20]. Примем это решение за прототип. Достоинство прототипа - пониженная материалоемкость (на 15 - 20%) по сравнению со сплошно-стенчатыми балками [1, с. 198, табл. 10.17].

Решетчатые подкрановые конструкции имеют существенный недостаток - низкую долговечность [2, с. 158, рис. 3.21]. В подкрановых балках из-за чрезмерно высокой концентрации напряжений до четырех единиц [3, с. 138, п. 10,б] возникают усталостные трещины, полностью выводящие их из строя через 1 - 3 года интенсивной эксплуатации.

Цель предлагаемого изобретения - снижение материалоемкости и трудоемкости изготовления, повышение долговечности.

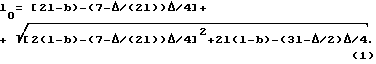

Снижение материалоемкости достигается выполнением подкрановой конструкции с чередующимися решетчатыми двухконсольными и однопролетными балками, опирающимися на колонны, установленные с постоянным шагом l. Длина пролета l0 однопролетной балки равна

где l - шаг колонны;

b - база крана;

Δ - минимальное расстояние между колесами двух сближенных кранов.

Именно пролет l0 обеспечивает выравнивание по модулю опорного (Моп) и пролетного (Мпрол) моментов в двухконсольной балке и обеспечивает наиболее рациональное использование материала.

Двухконсольная балка подкреплена в соответствии с эпюрой изгибающих моментов в ней центральными и опорными коромыслами, гнутыми по плавной кривой. Такое подкрепление обеспечивает дополнительное снижение изгибающих моментов в верхнем поясе и, следовательно, снижение материалоемкости.

Повышение долговечности достигнуто снижением концентрации напряжений до минимума.

Каждое из коромысел выполнено из прокатного элемента (двутавра, швеллера, тавра, уголка) гнутым по плавной кривой. Коромысла размещены симметрично относительно середины балки, а опорные - симметрично относительно опор, при этом конец каждого коромысла соединен с верхним поясом посредством фланца и фрикционных шпилек. Обеспечено достаточное удаление узла сопряжения от локальных динамических воздействий колес крана и соединение выполнено с минимальной концентрацией.

Снижение динамических воздействий достигнуто опиранием балки на опоры через кольцевые амортизаторы, размещенные между верхним поясом и опорным коромыслом. Амортизатор в верхней точке опирается на опорный элемент, введенный внутрь амортизатора, а низ его соединен фрикционными шпильками с опорным коромыслом. Над амортизатором между ним и верхним поясом выполнен зазор δ. Следовательно амортизатор служит упругой подвеской. При перегрузке подкрановой конструкции зазор δ закрывается и дополнительная опорная реакция балки передается в зоне контакта непосредственно на опору и этим амортизатор предохраняется от перегрузки.

Снижение трудоемкости достигнуто выполнением элементов однотипными и исключением ручных операций при изготовлении и монтаже подкрановой конструкции.

Сравнение заявленного устройства с прототипом показывает его существенные отличия. Выполнение балки двухконсольной обеспечивает выравнивание пролетного и опорного моментов, что приводит к снижению материалоемкости за счет сближения очертания подкрановой конструкции с эпюрой изгибающих моментов в ней. Выполнение подкрепляющих элементов в виде коромысел с фланцами позволяет ликвидировать высокую концентрацию напряжений и снизить ее до минимума. Кольцевые опорные амортизаторы обеспечивают снижение динамических воздействий. Концентрация напряжений в них и соединениях также минимальна.

Достигнуто снижение концентрации напряжений в 3 - 4 раза. За счет того, что подкрановая конструкция работает в зоне неограниченной долговечности [4] , обеспечена ее надежная интенсивная эксплуатация до полного износа здания. Кольцевые амортизаторы уменьшают также эксцентриситет передачи горизонтальных воздействий на колонну, что приводит к упрощению креплений. Концентрация напряжений в амортизаторах также минимальна. Изменением же пролета балки вставки регулируют опорные изгибающие моменты в двухконсольной балке, добиваясь их наибольшего выравнивания.

Таким образом, разработанная конструкция соответствует критерию изобретения "новизна ".

Сравнение заявленного решения не только с прототипом, но и с другими техническими решениями не позволило выявить в них признаки, отличающие устройство от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

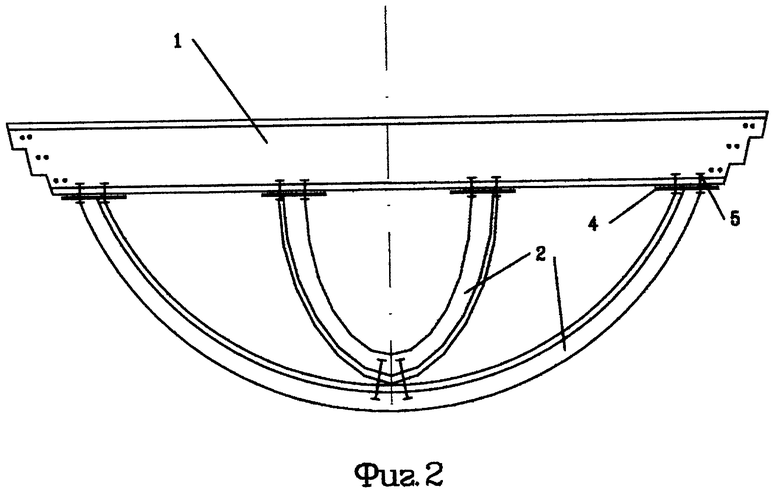

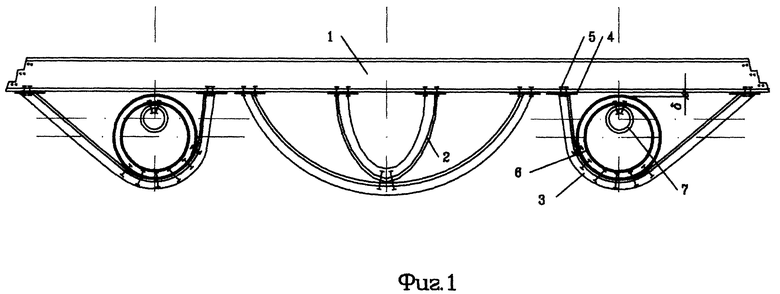

На фиг.1 показана разработанная подкрановая конструкция - двухконсольная решетчатая балка; на фиг. 2 - узлы сопряжения элементов.

Двухконсольная балка содержит верхний пояс 1, выполненный, например, из широкополочного прокатного двутавра. Расстояние между опорами балки - l. Вылет каждой консоли - с. Двухконсольные балки чередуются с однопролетными с длиной пролета l0 (1), найденной из условия равенства по модулю пролетного Мпрол и опорного Моп моментов.

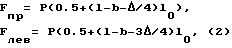

На двухконсольную балку опираются справа и слева однопролетные и давят на консоль соответственно с силой

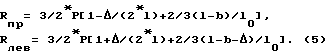

Мостовые краны размещены на двухконсольной балке по правилу Винклера [5, с. 241] , так как оно справедливо и для двухконсольной балки. Равнодействующая от сил, находящихся на среднем пролете, смещена влево от середины на Δ/4, тогда критическая сила справа от середины на расстояние также Δ/4 и левая опорная реакция Rлев больше правой Rпр.

Опорный момент справа равен

Mоп = -Fпр *с = -Fпр(l-l0)/2,

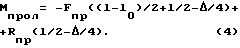

а максимальный пролетный момент под критической силой

Опорные же реакции Rпр и Rлев найдем, взяв сумму моментов соответственно относительно левой и правой опор.

Подставив 2 и 5 в 3 и 4 и приравняв Мпрол = Моп, получим квадратное уравнение для определения длины пролета однопролетной балки l0

и получим из него выражение (1).

Верхний пояс 1 подкреплен центральными коромыслами 2 и опорными 3 в соответствии с эпюрами изгибающих моментов в балке, то есть в середине пролета и на опорах.

Каждое из коромысел 2,3 снабжено по концам фланцами 4, соединенными с верхним поясом фрикционными шпильками 5.

Между каждым опорным коромыслом 3 и верхним поясом 1 размещен амортизатор 6, свальцованный, например, из прокатного двутавра и опирающийся на опору 7 вверху.

Амортизатор 6 соединен с серединой опорного коромысла 3 фрикционными шпильками 4, а сверху между ним и верхним поясом имеется зазор δ, закрывающийся при перегрузке амортизатора 6.

Таким образом, подкрановая конструкция состоит из идентичных элементов верхнего пояса 1, коромысел 2,3 и амортизаторов 6.

Изготовление подкрановой конструкции легко механизируется и даже автоматизируется. Заготовки для верхнего пояса 1 нарезаются газорезкой, концы фрезеруют, отверстия продавливают пуансоном, а затем рассверливают на проектный диаметр. Коромысла 2,3 и амортизаторы 6 вальцуют. Сборку осуществляет на специальных сборочных станах с гарантированной затяжкой фрикционных шпилек пневмогайковертом.

Подкрановые балки оснащены тормозными балками, соединяемыми с нижней полкой верхнего пояса 1 фрикционными шпильками. Пониженное размещение тормозной балки позволяет использовать наиболее эффективный трехглавый рельс [6].

Подкрановая конструкция работает следующим образом. При движении мостовых кранов в двухконсольных балках возникают опорные и пролетные изгибающие моменты, которые близки друг другу. В однопролетной балке также возникает момент, близкий этим значениям. Таким образом, двухконсольная балка состоит из трех решетчатых: центральной и двух опорных соединенных в единое целое неразрезным верхним поясом. Стыки центральной и опорных балок находятся в зонах, где изгибающие моменты близки нулю. Верхний же пояс работает как неразрезная многопролетная балка.

Очертание двухконсольной решетчатой балки близко к эпюре изгибающих моментов в ней, что обеспечивает значительное снижение материалоемкости.

Экономический эффект достигается из-за снижения материалоемкости до 15%, повышения долговечности в десять раз и более по сравнению с прототипом (устранена высокая концентрация напряжений в узлах и разработанная конструкция работает в зоне неограниченной долговечности).

Экономический эффект достигается также за счет снижения трудоемкости изготовления (трудоемкие ручные процессы устранены).

Амортизаторы позволяют снизить не только динамические воздействия, но и шум в цехе. Зазор δ над амортизатором позволяет предохранить опорную конструкцию при перегрузке крана.

Список литературы

1. Металлические конструкции / Под ред. Н.П.Мельникова - М.: Стройиздат, 1980 - 776с. (Справочник проектировщика).

2. Кикин А. И. и др. Повышение долговечности металлических конструкций промышленных зданий. - М.: Стройиздат, 1969. - 415 с.

3. Справочник по кранам: В 2 т. Т1 / В.И. Брауде, М.М. Гохберг и др.; Под. общ. ред. Гохберга - М.: Машиностроение, 1988. - 536 с.

4. Нежданов К. К., Нежданов А.К. Металлическая подкрановая конструкция Неждановых. Патент России N 1791340. Действует с. 11.8.1993.

5. Муханов К.К. Металлические конструкции. Учебник для вузов. М.: Стройиздат, 1978.

6. Нежданов К. К. , Нежданов А.К. Решения о выдаче патентов России N 93050828/11 (0500864). от 4.01.1995 и N 93047229/11 (047360) от 15.01.1995.

7. Балки подкрановые стальные под мостовые опорные краны. Типовые строительные конструкции изделия и узлы. Серия 1.426.2-7, выпуск 3, чертежи К.М., ЦНИИ Проектстальконструкция им. Н. П. Мельникова - Свердловск, СФ ЦИТП, 1990-91с.

8. Справочник конструктора металлических конструкций / Васильченко В.Т. и др. - Киев: Будивельник, 1980 - 288с.

9. СНиП 11-23-81 Стальные конструкции, - М.: ЦИТП Госстроя СССР, 1988. - 96 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРТАЛЬНАЯ ПОДКРАНОВАЯ КОНСТРУКЦИЯ | 2002 |

|

RU2235673C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОЕКТНОГО ПОЛОЖЕНИЯ ОСЕВШЕЙ КОЛОННЫ КАРКАСА | 2000 |

|

RU2188278C2 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ ОБРУШЕНИЯ, РИХТОВКИ И ПОВЫШЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ ПОДКРАНОВОЙ БАЛКИ | 2001 |

|

RU2209760C2 |

| ПОДКРАНОВО-ПОДСТРОПИЛЬНАЯ БАЛКА | 2002 |

|

RU2235674C2 |

| ПОДКРАНОВАЯ КОНСТРУКЦИЯ | 2001 |

|

RU2227117C2 |

| МЕТАЛЛИЧЕСКАЯ ПОДКРАНОВАЯ КОНСТРУКЦИЯ | 1998 |

|

RU2196097C2 |

| РЕЛЬСОБАЛОЧНАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2192382C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ ПОДКРАНОВОЙ БАЛКИ | 1998 |

|

RU2188151C2 |

| УЗЛОВОЕ СОЕДИНЕНИЕ ПОДКРАНОВЫХ БАЛОК С КОЛОННАМИ | 1998 |

|

RU2188153C2 |

| ПОДКРАНОВАЯ КОНСТРУКЦИЯ НЕЖДАНОВЫХ | 1998 |

|

RU2196098C2 |

Изобретение относится к металлическим несущим конструкциям, в частности к двухконсольной балке для подкрановых путей. Двухконсольная балка содержит верхний пояс, выполненный из широкополочного прокатного двутавра. Верхний пояс подкреплен центральными и опорными коромыслами, изогнутыми в соответствии с эпюрами изгибающих моментов в середине пролета и на опорах балки. Каждое коромысло снабжено по концам фланцами, соединенными с верхним поясом фрикционными шпильками. Между каждым опорным коромыслом и верхним поясом размещен амортизатор, свальцованный из прокатного двутавра. Амортизатор соединен с серединой опорного коромысла фрикционными шпильками и опирается на опорную балку. Между амортизаторами и верхним поясом имеется зазор δ, закрывающийся при перегрузке амортизатора. Описанная конструкция позволяет устранить высокую концентрацию напряжений в узлах, что увеличивает срок ее службы в десять раз и более и снижает материалоемкость на 15% по сравнению с известными. Устранены трудоемкие ручные процессы при ее изготовлении. Применение амортизаторов позволяет снизить не только динамические воздействия, но и шум в цехе. 2 ил.

Решетчатая подкрановая конструкция, содержащая подкрановые балки с верхним поясом из прокатного двутавра, опирающаяся на колонны, установленные с шагом l, отличающаяся тем, что балки выполнены чередующимися двухконсольными и однопролетными с пролетом

где l - шаг колонны;

b - база крана;

Δ - минимальное расстояние между колесами двух сближенных кранов,

причем двухконсольная балка подкреплена центральными и опорными коромыслами, гнутыми по плавной кривой, размещенными симметрично относительно середины балки, при этом конец каждого коромысла соединен с верхним поясом посредством фланца и фрикционных шпилек, а каждое опорное коромысло соединено в середине фрикционными шпильками с кольцевым гнутым амортизатором, размещенным между опорным коромыслом и верхним поясом, при этом между верхом амортизатора и верхним поясом выполнен зазор δ, закрывающийся при перегрузке, а опорный элемент балки введен внутрь амортизатора.

| Подкрановая балка | 1988 |

|

SU1696372A1 |

| RU 94026069 A1, 10.06.96 | |||

| Металлические конструкции | |||

| Справочник проектировщика | |||

| Под ред | |||

| Мельникова | |||

| - М.: Стройиздат, 1980, с | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

Авторы

Даты

1999-12-20—Публикация

1997-10-14—Подача