Предлагаемое изобретение относится к транспортным подкрановым и мостовым конструкциям с интенсивным тяжелым режимом эксплуатации (0,8...0,7 миллиона циклов в год).

В качестве аналога примем подкраново-подстропильные фермы Череповецкого металлургического комбината. В конвертерном цехе комбината применены подкраново-подстропильные фермы пролетом 36 м [1, с.64, рис.27, 28, 29]. По подкрановым путям перемещаются разливочные краны весьма тяжелого режима работы грузоподъемностью Qкр=560+90/16 т [2, с.103, рис.35, табл. 50].

В настоящее время на указанном комбинате подкраново-подстропильные фермы находятся в аварийном состоянии, так как нижние пояса их в зоне под рельсом повреждены усталостными трещинами, а эксплуатация подкрановых конструкций с трещинами запрещена [3, с.24, п.1.59]. Срок эксплуатации подкраново-подстропильных ферм также истек [4, с.59, прил. 2]: при тяжелом режиме - не более 20 лет, а при особом тяжелом режиме - не более 15 лет.

Таким образом, проблема должна быть срочно разрешена.

Известно, что трубчатые подкрановые конструкции отлично работают при динамических подвижных нагрузках [5] и имеются патенты на трубчатые подкрановые конструкции [6] и на арочные рельсы для них [7].

Наиболее близким аналогом является балка, содержащая верхний и нижний пояса выполненные из труб - 529287 А.02.12.1976.

Технический результат изобретения - повышение долговечности и ремонтопригодности подкраново-подстропильных ферм в несколько раз при одновременном снижении их материалоемкости.

Технический результат реализован тем, что подкраново-подстропильная балка содержит верхний и нижний пояса, выполненные из труб.

Отличие в том, что упомянутые трубы поясов связаны друг с другом посредством прокатного двутавра, полки которого соединены со стенками труб болтами с гарантированным натягом. При этом с трубой нижнего пояса соединены по всей длине посредством болтов столики для опирания на них рельсов арочного профиля, выполненных несимметричными с центральной главой в замке арки и неодинаковыми ветвями, переходящими в подошву.

Труба нижнего пояса выполнена с возможностью соединения с ней копирующих ее поверхность подошв упомянутых рельсов и размещения этих рельсов симметрично относительно вертикальной оси, а каждый из поясов оснащен вертикальными тягами-регуляторами.

Подкраново-подстропильная балка может быть использована для мостовых кранов, оснащенных направляющими роликами с нижними гребнями, исключающими сход мостовых кранов с арочных рельсов.

Сопоставление новой подкраново-подстропильной балки с аналогом (подкраново-подстропильной фермой) показывает следующие существенные отличия.

1. Решетчатая конструкция заменена балочной, в несколько раз более надежной.

2. Исключены сварные соединения, всегда имеющие скрытые дефекты [3, с.23, п.1.57] и при действии динамической нагрузки развивающиеся в усталостные трещины. Эффективные коэффициенты концентрации напряжений у сварных соединений в 4...5 раз выше, чем у болтовых соединений [8, с.136, табл. 1.5.1].

3. Подкраново-подстропильные балки снабжены амортизирующими способностями за счет трубчатого профиля поясов и арочных рельсов.

4. Все соединения быстроразъемные, поэтому достигнута высокая ремонтопригодность и заменяемость поврежденных элементов.

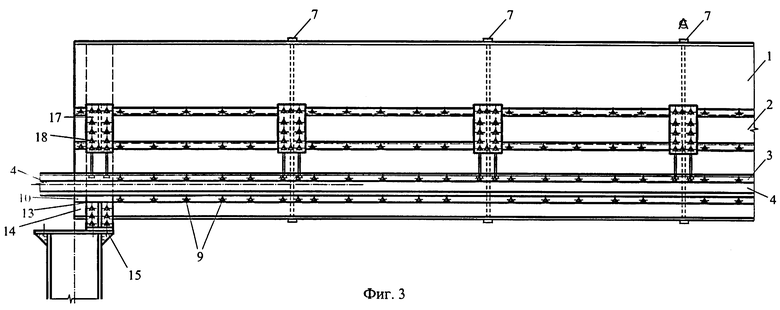

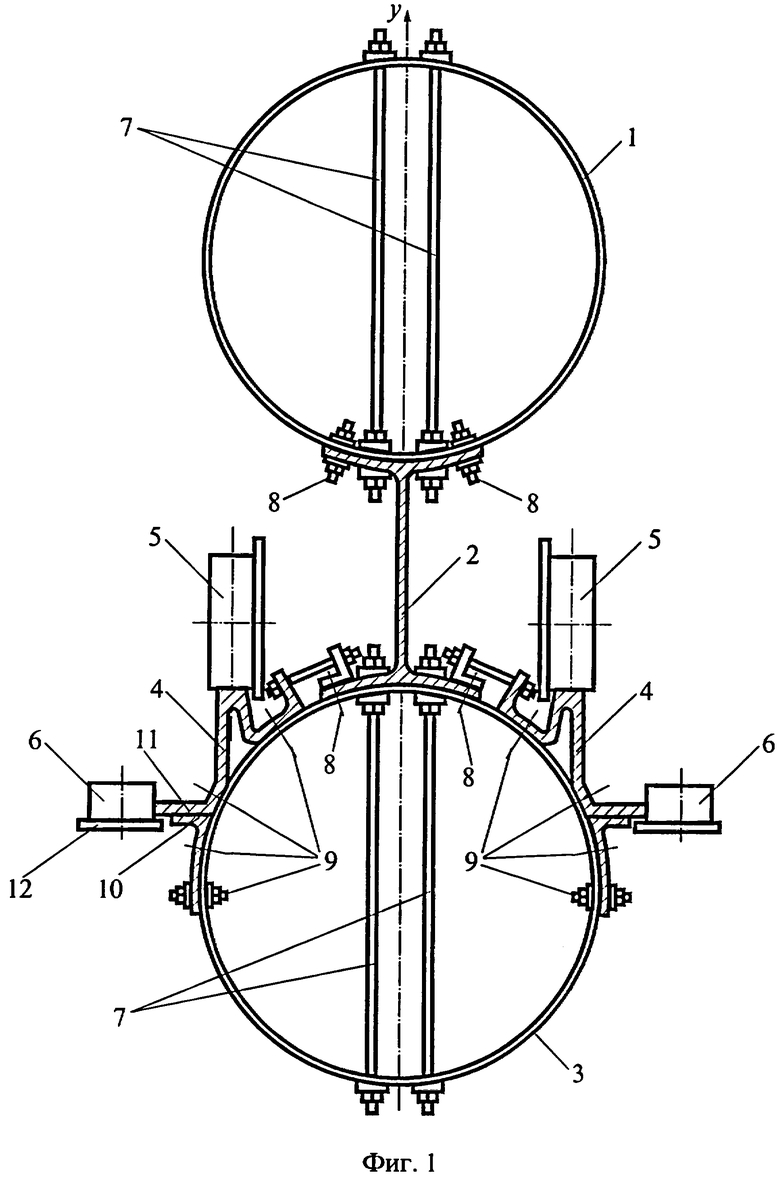

На фиг.1 показано сечение новой подкраново-подстропильной балки; на фиг.2 - опорная часть; на фиг.3 - вид сбоку; на фиг.4 - сцепка из двух кранов; на фиг 5 - загружение подкраново-подстропильной балки четырьмя кранами; на фиг.6 - загружение подкраново-подстропильной балки опорными реакциями от стропильных ферм.

Подкраново-подстропильная балка содержит прокатные элементы: верхнюю трубу 1, двутавр 2 и нижнюю трубу 3. Двутавр 2 соединяет верхнюю 1 и нижнюю 3 трубы.

На нижней трубе сдвигоустойчиво закреплены арочные рельсы 4. На арочные рельсы 4 сверху опираются основные колеса 5 крана, а с боков направляющие ролики 6 крана. Каждая из труб оснащена вертикальными тягами-регуляторами 7, трубы 1 и 3 соединены друг с другом прокатным двутавром 2.

В узлах, работающих на растяжение, поставлены болты 8 с гарантированным натягом, то есть в соединениях полок двутавра 2 с трубами 1 и 2. В узлах, передающих сдвиги, поставлены полые заклепки 9 с внедренным в каждую сердечником [9], то есть в соединениях арочных рельсов 4 с трубой 1.

Каждый из арочных рельсов оперт по всей длине на столик 10 боковой главой 11, эти столики 10 соединены с трубой 1 также полыми заклепками 9 или болтами. Направляющие ролики кранов 6 снабжены гребнями 12, исключающими сход мостовых кранов с арочных рельсов 4. В нормальных условиях эксплуатации между гребнем 12 и боковой главой 11 арочного рельса имеется зазор Δ. Поэтому гребни 12 не истирают боковую главу 11.

На фиг.2 показана опорная часть подкраново-подстропильной балки. Опорная часть выполнена с учетом того, что основной силовой поток передается от колес 5 мостовых кранов на арочные рельсы 4, а затем на непрерывные по всей длине столики 10, симметричные относительно вертикальной оси у. В опорной части нижний торец столика 10 оперт на верхний торец 13 полки опорного тавра 14. Контактирующие поверхности фрезерованы. Тавр 14 свальцован по радиусу нижней трубы 3 и является опорным.

Полка упомянутого тавра 14 соединена со стенкой трубы 3 полыми заклепками с внедренным сердечником в каждую. Полые заклепки ставятся, автоматизировано, посредством пиротехнической установки [9]. Тавры 14 соединены с плитой колонны анкерными болтами 15. Они симметричны относительно вертикальной оси у.

Внутри трубы 3 в опорной части подкраново-подстропильной балки установлены стойки 16, работающие на сжатие и сделанные, например, из тавра.

В опорной части каждой подкраново-подстропильной балки также поставлены диафрагмы жесткости 17, выполненные, например, из двух тавров, симметричных относительно стенки двутавра 2. Диафрагмы 17 установлены и в пролете подкраново-подстропильной балки с шагом 1/6...1/5 от пролета l. В необходимых случаях под гайки подложены косые шайбы. Диафрагмы 17 соединены друг с другом посредством шпилек 18 и упорных трубок 19. Упорные трубки 19 одновременно поддерживают стенку двутавра 2. Тяги 7 установлены с шагом 1,5...2 от диаметра D нижней трубы. Арочные рельсы соединены с диафрагмами 17 регулировочными шпильками 20.

Пример конкретной реализации.

Выполним расчет подкраново-подстропильной балки для главного корпуса конвертерного производства на Череповецком металлургическом комбинате.

Пролет подкраново-подстропильной балки lпп=36 м.

Пролеты смежных цехов по l=24 м.

Грузоподъемность мостовых литейных кранов весьма тяжелого режима работы Qкр=560+90/16 т.

Схема сцепки из двух кранов для расчета подкраново-подстропильной балки дана на фиг.4.

В табл. 1 даны воздействия Р и Т при загружении подкраново-подстропильной балки нагрузкой от четырех кранов.

Сцепка кранов образована таким образом, чтобы в середине пролета размещались максимальные по величине силы, то есть Р2 по 8300 гН (83 тc). Габарит каждого из кранов В=22,6 м [2, с.104, табл.50].

Два крана, соприкасаясь буферами, не помещаются на 36-метровом пролете.

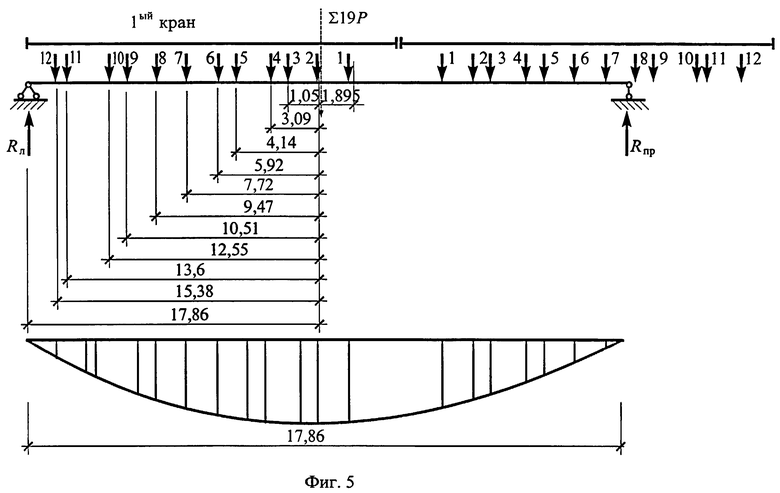

Для нахождения максимального изгибающего момента загрузим подкраново-подстропильную балку по правилу Винклера (фиг.5) расчетной нагрузкой от четырех кранов (табл.1) в двух смежных пролетах.

Очевидно, что центр тяжести двух кранов находится в точке 0 соприкосновения буферов.

Предварительные попытки загружений показали, что пять колес 2-го крана, а именно №8, 9, 10, 11, 12 (силы по 7700 гН) сходят с подкраново-подстропильной балки. Такой случай и показан на фиг.5.

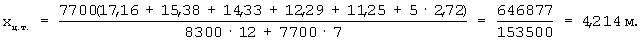

В этом случае эти пять сил не уравновешены. На подкраново-подстропильной балке остается только 19 сил: 12 по 8300 гН и 7 по 7700 гН. Естественно, центр тяжести 19 сил сместится к левой опоре на величину

d=0,5·0,286=0,143,

d=0,5·0,286=0,143,

где 0,286 - расстояние между критической силой и равнодействующей.

Отложим xц.т от буферов влево и обнаружим, что сила №2 первого крана является критической.

Расстояние от этой силы до середины пролета равно d=0,143 м.

Равнодействующая равна

Σ19P=8300·12+7700·7=153500 гН (1535 тc).

Очевидно, что левая опорная реакция меньше, чем правая Rл<Rпр (см. фиг.5).

Максимальный изгибающий момент под критической силой при действии 4х кранов равен

М=[Rл(18-0,143)-8300(1,05+3,09+4,14+5,92+7,12)-7700(7,72+9,47+10,51+12,55+13,6+15,38)]2=1289260,6 гН·м (100%).

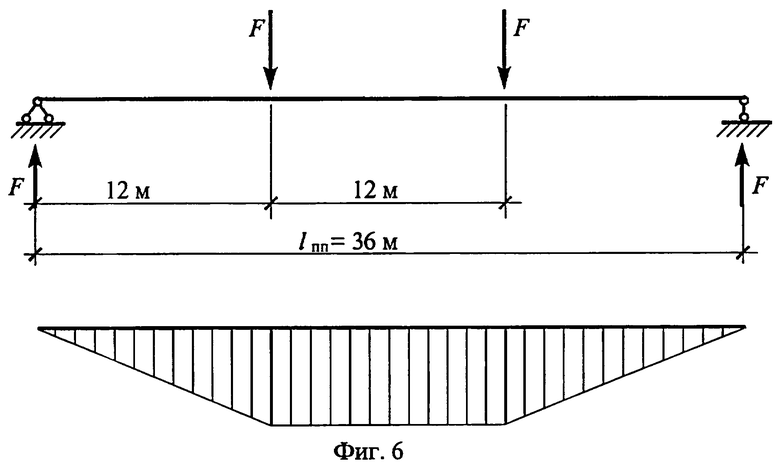

На подкраново-подстропильную балку опираются также стропильные фермы пролетом по 24 м, шаг стропильных ферм 12 м.

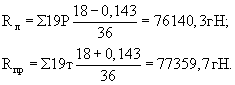

В таблице 2 показаны ориентировочные нагрузки на покрытие (г. Череповец).

На подкраново-подстропильную балку подстропильные фермы оперты с двух сторон. Расчетная схема приведена на фиг.6.

F=q·A=5,6·12·24=1612,8 гН;

М=1612,8·12=19553,6 гН·м (1,52%).

Изгибающий момент в подкраново-подстропильной балке от постоянной и снеговой нагрузки незначителен и составляет всего 1,52% от основного момента от крановой нагрузки.

Суммарный изгибающий момент равен

ΣМ=1289260,6+19553,6=1308814,2 гН·м.

Примем сталь 14Г2 ГОСТ 19282-73* (С345) с расчетным сопротивлением Ry=300 МПа при t=от 20 до 40 мм [10].

Требуемый момент сопротивления

Требуемый момент инерции

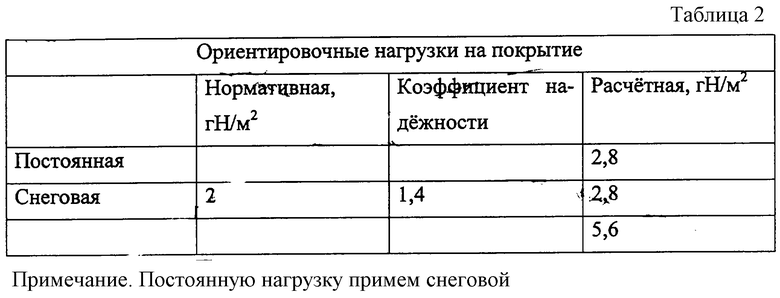

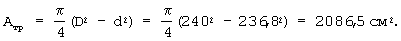

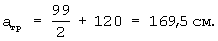

Примем трубчатые пояса ⊘2400·28, D=240 см, d=234,4 см. Тогда собственный момент инерции трубы

Площадь сечения трубы

Масса 1637,92 кг/м.

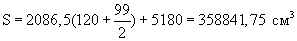

Момент инерции подкраново-подстропильной балки

Jxппб=2(Jxтр+Aтра

aтp - расстояние от главной оси Х до центра тяжести трубы,  .

.

Двутавр примем 100Б1 [11, с.261, табл. VII.21] ТУ 14-2-24-72.

Jx=442460 см4; Aдв=289 см2; hдв=99 см; m=227 кг/м;

Sxдв=5180 см3; tст=1,55 см.

Jxппб=2(14676500+2086,5·169,52)+442460=1,4968679·108 см4.

Проверка прочности на изгиб

Прочность при изгибе обеспечена.

Статический момент

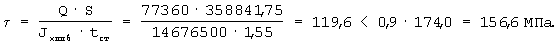

Проверка на срез при загружении, показанном на фиг.5

Rср=0,58Ry=0,58·300=174,0 МПа.

Прочность на срез обеспечена.

Масса одного метра подкраново-подстропильной балки

m=2·1637,92+227=3502,8 кг/м.

Масса одной подкраново-подстропильной балки

m=3502,8·36=126102 кг.

В справочнике масса подкраново-подстропильных ферм приведена [12, с.199, табл.10.18] для кранов меньшей, чем у нас, грузоподъемности.

Так, подкраново-подстропильная ферма при кранах грузоподъемностью Qкр=200/32 и пролете 36 м имеет массу 68,6 т. В нашем случае грузоподъемность крана больше в  раза. Следует ожидать увеличение массы подкраново-подстропильной фермы примерно в 2,8 раза, то есть 68,6·2,8=192 т. Следовательно, предлагаемая нами подкраново-подстропильная балка значительно легче подкраново-подстропильной фермы.

раза. Следует ожидать увеличение массы подкраново-подстропильной фермы примерно в 2,8 раза, то есть 68,6·2,8=192 т. Следовательно, предлагаемая нами подкраново-подстропильная балка значительно легче подкраново-подстропильной фермы.

Долговечность же разработанной нами конструкции повышена, так как:

- устранены сварные швы, являющиеся очагами возникновения усталостных трещин;

- подкраново-подстропильные балки снабжены амортизирующими свойствами, сглаживающими динамические воздействия;

- ремонтопригодность повышена в несколько раз, так как элементы легко заменяются;

- ликвидирована возможность возникновения усталостных трещин в подкраново-подстропильной балке.

Экономический эффект обеспечен повышением работоспособности подкраново-подстропильной балки по сравнению с аналогом подкраново-подстропильной фермой с одновременным уменьшением материалоемкости новой конструкции.

Источники информации

1. Руководство по проектированию стальных подкрановых конструкций. Госстрой СССР. М, 1976. - 112с.

2. Богинский К.С., Затов Ф.С., Николаевский Г.М. Мостовые металлургические краны. М., Машиностроение, 1970. - 300с.

3. СНиП III-18-75. Часть III. Правила производства и приемки работ. Глава 18. Металлические конструкции. М., Стройиздат, 1976. - 160 с.

4. Техническая эксплуатация стальных конструкций производственных зданий. ОВД 0000089. Издание официальное. Вводится с 09.08.1989 г. только для предприятий черной металлургии. Мин. черной металлургии СССР. Согласован. Начальник Главчерметремонта А.Н.Ракитин.

5. Нежданов К.К. Совершенствование подкрановых конструкций и методов их расчета. Дисс. на соискание уч. степени докт. техн. наук. Пенза. 1992.

6. Нежданов К.К., Нежданов С.К. Авт. свид. СССР №223845. Рельсовый путь Е 01 В 23/10. Бюл. №25. 07.07.1992.

7. Нежданов К.К., Нежданов А.К., Попченков И.В. Крановый рельс для трубчатых подкрановых путей. Патент России №2151731. В 66 С 7/00. Бюл. №18. 27.06.2000.

8. Справочник по кранам: 2 т. Т 1. Характеристики материалов и нагрузок. Основы расчета кранов, их приводов и металлических конструкций //В.И. Брауде, М.М. Гохберг, И.Е. Звягин и др. Под общ. ред. М.М. Гохберга. - М.: Машиностроение, 1988. - 536с.

9. Нежданов К.К., Васильев А.В., Калмыков В.А., Нежданов А.К. Способ и устройство для неподвижного соединения. Патент России №2114328. Бюл. №18, 27.06.1998.

10. СНиП П-23-81*. Стальные конструкции. - М.: ЦИТП Госстроя СССР, 1988.-96с.

11. Васильченко В.Т., Рутман А.Н. Справочник конструктора металлических конструкций. - Киев: Будiвельник, 1980. - 288с.

12. Справочник проектировщика. Металлические конструкции /Под ред. академ. Н.П. Мельникова. М., Стройиздат, 1980, 776с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ СОЕДИНЕНИЯ АРОЧНОГО РЕЛЬСА С ТРУБЧАТЫМ ПОЯСОМ ПОДКРАНОВО-ПОДСТРОПИЛЬНОЙ БАЛКИ | 2002 |

|

RU2234453C2 |

| СПОСОБ НЕПОДВИЖНОГО СОЕДИНЕНИЯ РЕЛЬСОВ В БЛОК С ПОДРЕЛЬСОВОЙ ПОДКЛАДКОЙ | 2009 |

|

RU2430009C2 |

| ЗАМКОВОЕ СОЕДИНЕНИЕ РЕЛЬСОВ В БЛОК | 2005 |

|

RU2295601C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ЗАМКОВОГО СОЕДИНЕНИЯ ПАРЫ СТАНДАРТНЫХ РЕЛЬСОВ В БЛОК С ПОДРЕЛЬСОВОЙ ПОДКЛАДКОЙ | 2011 |

|

RU2488656C2 |

| РЕЛЬСОБАЛОЧНЫЙ БЛОК КОНСТРУКЦИЙ ДЛЯ ПАРАЛЛЕЛЬНЫХ РЕЛЬСОВЫХ ПУТЕЙ | 2005 |

|

RU2288886C2 |

| ПОРТАЛЬНАЯ ПОДКРАНОВАЯ КОНСТРУКЦИЯ | 2002 |

|

RU2235673C2 |

| ТРЕХГЛАВЫЙ РЕЛЬСОВЫЙ БЛОК | 2008 |

|

RU2414556C2 |

| Способ защиты от обрушения подкраново-подстропильных ферм | 2017 |

|

RU2674736C2 |

| ПОДКРАНОВАЯ КОНСТРУКЦИЯ НЕЖДАНОВЫХ | 1998 |

|

RU2196098C2 |

| СПОСОБ ИСКЛЮЧЕНИЯ ВОЗМОЖНОСТИ ПОЯВЛЕНИЯ УСТАЛОСТНЫХ ТРЕЩИН В УЗЛЕ СОЕДИНЕНИЯ РЕЛЬСА С ДВУТАВРОВОЙ ПОДКРАНОВОЙ БАЛКОЙ | 2009 |

|

RU2463240C2 |

Изобретение относится к подкрановым конструкциям с интенсивным тяжелым режимом эксплуатации. Подкраново-подстропильная балка содержит верхний и нижний пояса, выполненные из труб. Упомянутые трубы поясов связаны друг с другом посредством прокатного двутавра, полки которого соединены со стенками труб болтами. С трубой нижнего пояса соединены по всей своей длине столики для опирания на них рельсов арочного профиля. Упомянутые рельсы выполнены несимметричными с центральной главой в замке арки и неодинаковыми ветвями, переходящими в подошву. Труба нижнего пояса выполнена с возможностью соединения с ней копирующих ее поверхность подошв упомянутых рельсов и размещения этих рельсов симметрично относительно вертикальной оси. Каждый из поясов оснащен вертикальными тягами-регуляторами. Изобретение обеспечивает повышение долговечности и ремонтопригодности балки. 2 табл., 6 ил.

Подкраново-подстропильная балка, содержащая верхний и нижний пояса, выполненные из труб, отличающаяся тем, что упомянутые трубы поясов связаны друг с другом посредством прокатного двутавра, полки которого соединены со стенками труб болтами, при этом с трубой нижнего пояса соединены по всей своей длине посредством болтов столики для опирания на них рельсов арочного профиля, выполненных несимметричными с центральной главой в замке арки и неодинаковыми ветвями, переходящими в подошву, труба нижнего пояса выполнена с возможностью соединения с ней копирующих ее поверхность подошв упомянутых рельсов и размещения этих рельсов симметрично относительно вертикальной оси, а каждый из поясов оснащен вертикальными тягами-регуляторами.

| Узел соединения трубчатой фермы | 1975 |

|

SU529287A1 |

| Пролетное строение для крана | 1973 |

|

SU470469A1 |

| DE 1274288 А, 01.08.1968 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТАЛЬДЕГИДА | 0 |

|

SU293789A1 |

Авторы

Даты

2004-09-10—Публикация

2002-05-07—Подача