Изобретение относится к области получения композиций битуминозных материалов и может быть использовано для гидроизоляции фундаментов, полов, стыков зданий, для защиты от коррозии трубопроводов, газопроводов и других наземнх и подземных сооружений.

Среди известных связующих противокоррозионных строительных материалов нефтяные битумы занимают доминирующее положение. Их применение обусловлено широким диапазоном различных свойств: водо- и воздухонепроницаемость, пластичность, адгезионно-когезионные свойства, тепло- и морозостойкость, погодостойкость, стойкость к агрессивным средам, высокие диэлектрические свойства, а также низкой стоимостью, доступностью. Однако при использовании битумов для выпуска гидроизоляционных рулонных листовых материалов в результате хрупкости битумов при низких температурах, нестабильности их адгезионно-когезионных свойств, зависящих от природы вещества, химического состава, температуры, отличается снижение качественных характеристик изоляционных рулонных материалов. Требуется ввод в изоляционный состав различных добавок, улучшающих адгезию и когезию битума, повышающих сопротивляемость удару его.

Известен способ изготовления гидроизоляционного материала, включающего нефтяной битум БН-90/10, резиновую крошку 1 мм, волокнистый наполнитель - асбест при следующих соотношениях этих компонентов, мас.%:

Битум БН-90/10 - 54 - 56

Резиновая крошка - 32 - 36

Асбест - 10 - 12

в непрерывных смесителях червячного типа с вводом жидкого, предварительно расплавленного битума. Расплав битума осуществляется в битумоплавильниках при температуре 240 - 250oC в течение суток. Смешение бризольной массы проходило в непрерывных смесителях при длительных циклах смешения в течение 50 - 60 мин. Указанный способ малопроизводителен, энергоемок; получаемый таким способом гидроизоляционный материал обладает невысокими техническими свойствами, не морозостоек) (Бризол. ТУ 38 1051819-88. Групп Ж 14. Зарегистрировано в БЦСМ N 106/005020 от 27.04.88).

Известен также способ изготовления композиции для гидроизоляционных мастик и покровных составов листовых рулонных кровельных и гидроизоляционных материалов, включающих в состав следующее соотношение компонентов, мас.%:

Синтетический каучук или термоэластопласт

ДСТ-30 - 5 - 15

Пластификатор - 5 - 25

Наполнитель - 10 - 20

Полиоксипропиленамин с ММ 500-1000 - 1,5 - 5,0

Битум нефтяной - Остальное

(Авторское свидетельство СССР 1 558 942, кл. C 08 L 95/00, 1990 г.).

Способ предусматривает дробление и пластификацию СК или ДСТ-30 в смесителе СМ-400, смешение пластифицированной массы битума, наполнителя и полиоксипропилендиамина в планетарном или пропеллерном смесителе до получения однородной массы при 170 - 210oC, поступление общей массы самотеком в покровную ванну рубероидного агрегата. Указанная схема получения гидроизоляционного покровного материала сложна и неудобна, пластификация СК или ДСТ-30 в лопастных смесителях СМ-400 неэффективна, смешение общей массы, содержащей СК, при температуре больше 200oC вызывает осмоление каучука и ухудшение технических свойств покровного состава: хрупкости по Фраасу интервала пластичности, вязкости состава.

Наиболее близким к заявленному по технической сущности и достигаемому результату является способ получения композиции для изоляционных материалов при следующем соотношении компонентов, мас.%:

Нефтяной битум - 20 - 35

Полиэтилен - 5 - 10

Отход производства синтетических каучуков - 27 - 50

Стеарин - 0,8 - 1,0

Минеральный наполнитель - 20 - 25

Модификатор - 4 - 7

(Авторское свидетельство СССР N 1 141 108, кл. C 08 L 95/00, 1985 г.).

Указанный способ предлагает смешение составов для гидроизоляционного материала в резиносмесителях периодического действия. Однако его недостатками является использование коагулюмной крошки на основе дивинилового, дивинилстирольного, дивинилнитрильного, дивинилметакрилатного каучуков, не регламентированной по молекулярной массе и молекулярно-массовому распределению, имеющей высокое содержание гель-фракции (до 90%), что влечет появление в гидроизоляционном материале большого количества "хрящей". Нестабильные свойства отходов приводят к осложнениям технологических процессов выпуска материала (вальцевания, каландрования), дестабилизации свойств конечного продукта и ухудшению внешнего вида изоляционного материала.

Задача изобретения, состоящая в повышении эффективности и упрощении технологической схемы изготовления гидроизоляционного материала путем использования резиносмесителей периодического действия РСВД-250 и РСВД-270 тихоходных со скоростью вращения роторов 20-30 об/мин и скоростных со скоростью вращения роторов 40 - 45 об/мин, достигается при следующем соотношении компонентов, мас.%:

БСК - 5 - 15

ПЭВД - 5 - 20

Битум - 8 - 30

Техуглерод - 10 - 20

Минеральные наполнители - 3 - 15

Резиновая мука - 10 - 45

Мягчитель ПН-6Ш - 5 - 15

Парафин - 0 - 4

Кислота стеариновая - 0 - 5

Смола - 0 - 10

смешиванием в указанных резиносмесителях периодического действия при единовременных загрузках ингредиентов с объемом смеси 165 - 185 л при температуре, не превышающей 150oC, и невысоких временных режимах смешения 6 - 15 мин. Отличительными признаками предлагаемого способа получения гидроизоляционного материала являются: использование в качестве основы материала сбалансированного сочетания бутадиен-стирольного каучука и полиолефина - полиэтилена высокого давления низкой плотности; ввод технического углерода для повышения механической прочности гидроизоляционного материала; дополнительное включение в состав битуминозно-полимерной композиции резиновой муки, ароматического мягчителя типа нефтяного пластификатора марки ПН-6Ш, являющегося экстрактом селективной очистки масляных фракций нефти, выпускаемой по ТУ 38-1011217-89, парафина с целью улучшения реологических, экономических и экологических показателей материала.

Изготовление предлагаемой композиции производят при следующих параметрах:

температура камеры при загрузке - не менее 100oC,

температура камеры при выгрузке - 130 - 150oC,

одностадийный режим смешения; загрузка компонентов единовременная в следующей последовательности: каучук БСК, техуглерод, резиновая мука, битум, парафин, кислота стеариновая, ПЭВД, смолы, минеральный наполнитель, мягчитель.

Общее время смешения не более 15 мин.

Последующие операции: листование на листовальных вальцах, рафинирование на рифайнер-вальцах, каландрование на 4-валковом Г-образном каландре. Режимы каландрования общепринятые. Охлаждение каландрованного полотна в ванне с холодной проточной водой, мокрое опудривание готового полотна суспензией каолина, намотка полотна на намоточном станке.

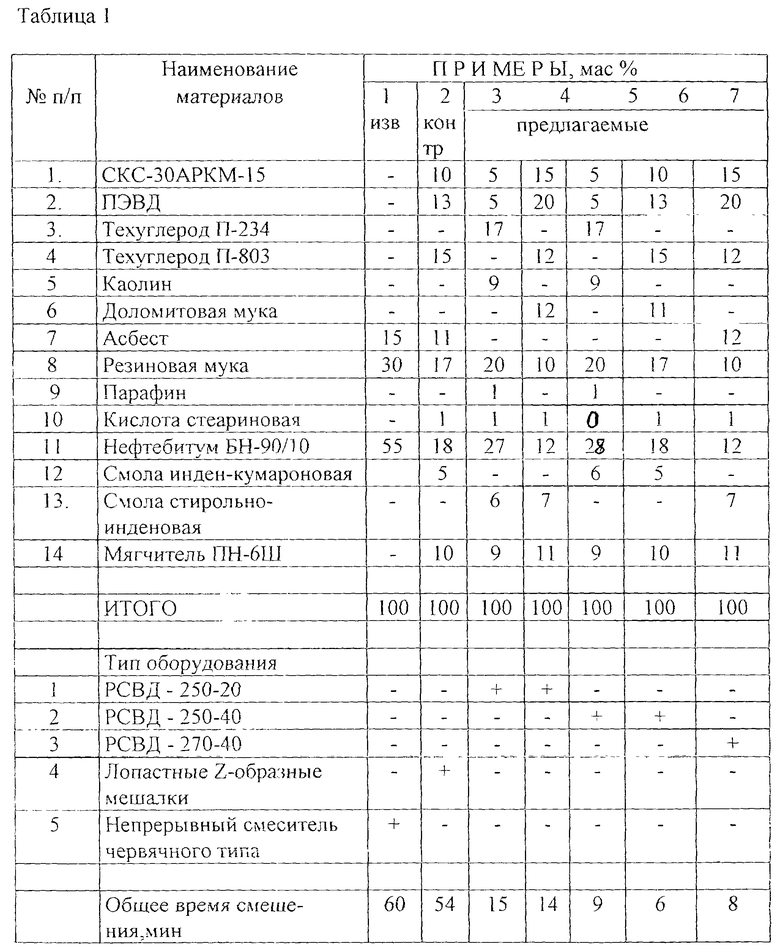

Изобретение поясняется примерами 1 - 7, составы композиций, тип оборудования и временные режимы смешения представлены в таблице 1.

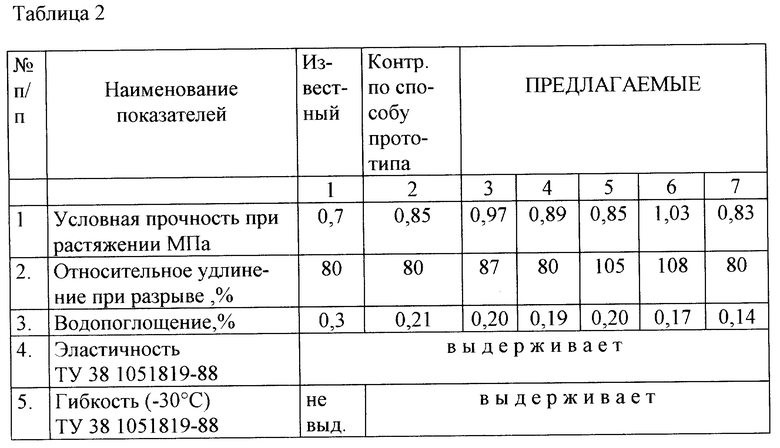

Сопоставление заявляемого и известных технических решений проводят, сравнивая физико-механические показатели соответствующих составов гидроизоляционных материалов. Свойства изоляционных материалов приведены в таблице 2.

Пример 1. Ранее применяемый описан выше.

Пример 2. Контрольный пример состава N 6 по способу прототипа.

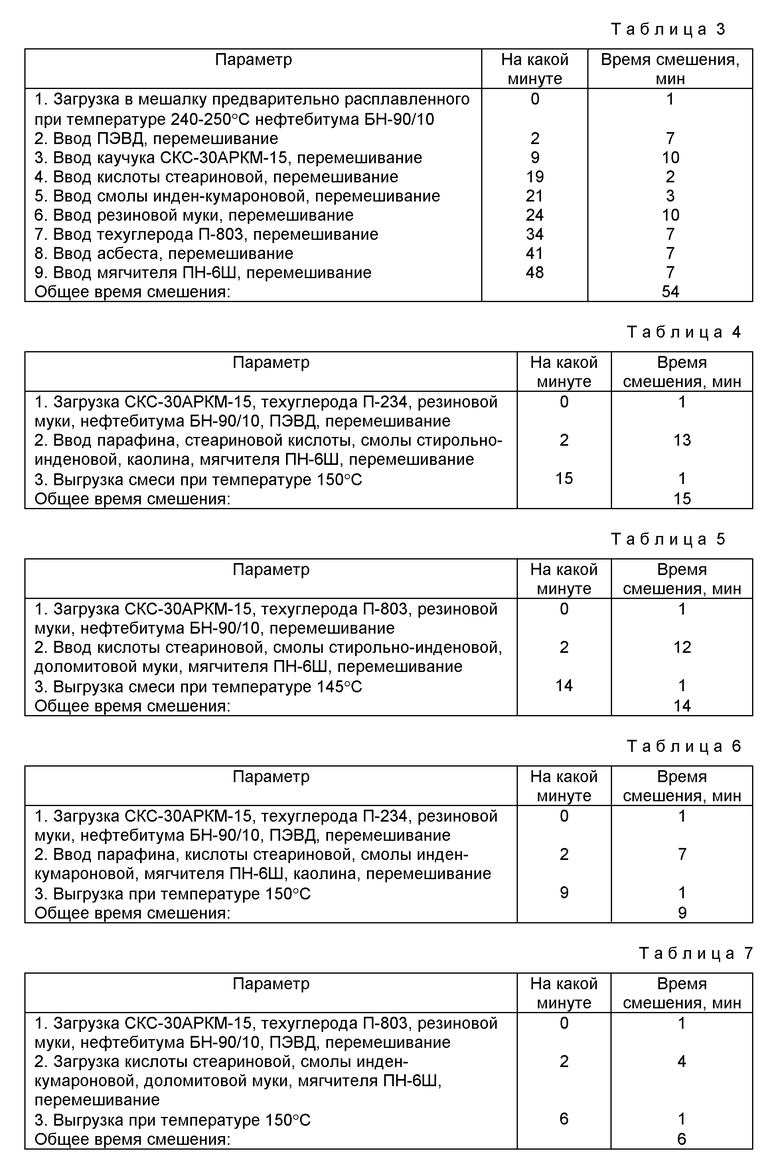

Смешение осуществлялось в Z-образной лопастной мешалке по режиму, представленному в таблице 3.

Общий цикл смешения состава N 6 в Z-образной лопастной мешалке составил 54 минуты.

Пример 3. Смешение состава N 3 осуществлялось в тихоходном, роторном, типа Бенбери резиносмесителе РСВД-250-20, скорость вращения роторов - 20-30 об/мин.

Перед смешением состава N 3 в камере РСВД-250-20 была достигнута температура около 120oC.

Режим смешения состава N 3 представлен в табл. 4.

Общее время смешения и гомогенизации состава N 3 в камере тихоходного РСВД-250 составило 15 мин.

Дальнейшая переработка смеси N 3 производилась на листовальных вальцах, 4-валковом каландре по традиционной схеме.

Пример 4. Смешение состава N 4 осуществлялось в тихоходном, роторном, типа Бенбери резиносмесителе РСВД-250-20 после состава N 3. Температура в камере резиносмесителя после смешения состава N 3 находилась в пределах 115 - 120oC. Режим смешения состава N 4 представлен в табл. 5.

Общий цикл смешения для получения гомогенизированного состава N 4 в камере тихоходного РСВД-250-20 составил 14 минут.

Дальнейшая переработка состава N 4 производилась по традиционной схеме.

Пример 5. Смешение состава N 5 осуществлялось в скоростном резиносмесителе РСВД-250-40, скорость вращения роторов 40 - 45 об/мин.

Температура камеры перед смешением 120oC.

Режим смешения состава N 5 представлен в табл. 6.

Для получения гомогенизированного состава N 5 общий цикл смешения в скоростном РСВД-250-40 составил 9 минут. Дальнейшая переработка состава N 5 - по общепринятой схеме.

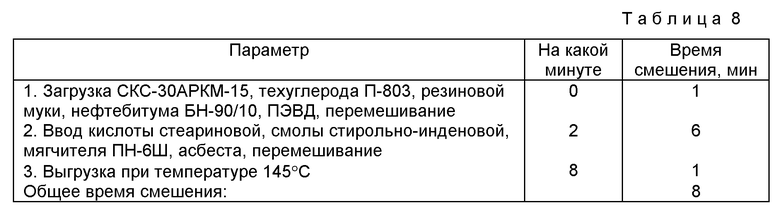

Пример 6. Смешение состава N 6 осуществлялось в скоростном, типа Бенбери резиносмесителе РСВД-250-40 со скоростью вращения роторов 40 - 45 об/мин. Температура в камере РСВД-250-40 находилась на уровне 115oC.

Режим смешения состава N 6 представлен в табл. 7.

Общий цикл смешения в скоростном РСВД-250-40 для получения гомогенизированного состава N 6 составил 6 минут. Дальнейшая переработка состава N 6 - по общепринятой схеме.

Пример 7. Смешение состава N 7 осуществлялось в скоростном, роторном, типа Бенбери резиносмесителе РСВД-270-40 со скоростью вращения роторов 40 - 45 об/мин.

Температура камеры перед смешением 120oC.

Режим смешения состава N 7 представлен в табл. 8.

Общий цикл смешения в скоростном РСВД-270-40 для получения гомогенизированного состава N 7 составил 8 минут. Дальнейшая переработка состава N 7 - по общепринятой схеме.

Следовательно, гомогенную систему для изоляционных материалов можно получить за более короткое время - 6 - 15 минут при использовании способа получения ее в тихоходных, скоростных, роторных, типа Бенбери резиносмесителя РСВД-250-20, РСВД-250-40 или РСВД-270-40 в отличие от общего цикла получения ее в Z-образной лопастной мешалке равного 54 минуты.

Технические свойства получаемых изоляционных составов при этом находятся на достигнутом ранее техническом уровне.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2004 |

|

RU2300538C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ МАССИВНЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2492194C2 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТВЕРДЫХ РЕЗИН | 1999 |

|

RU2172750C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛНОПРОФИЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2202570C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2004 |

|

RU2277108C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МАТЕРИАЛА ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ, ШУМОЗАЩИТНЫХ И СПОРТИВНЫХ ПОКРЫТИЙ | 2006 |

|

RU2333098C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2094444C1 |

| КОМПОЗИЦИЯ РЕЗИНОВАЯ ДЛЯ АМОРТИЗАЦИОННОГО СЛОЯ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213750C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОТЕКТОРНОЙ ЧАСТИ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213109C2 |

| СМЕСЬ ДЛЯ РУЛОННОГО ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ГИДРОИЗОЛЯЦИИ ПЛИТ ПРОЛЕТНОГО СТРОЕНИЯ МОСТА | 2001 |

|

RU2181131C1 |

Приготовления композиции для гидроизоляционных материалов осуществляется путем единовременной загрузки и смешения при температуре не более 150oС в тихоходных и скоростных резиносмесителях периодического действия при следующем соотношении компонентов, мас.% : бутадинестирольный каучук-5-15; полиэтилен высокого давления низкой плотности-5-20; битум-8-30; техуглерод-10-20; минеральные нaпoлнитeли-3-15; резиновая мука-10-45; мягчитель ПН-6Ш-5-15; парафин-0-4; кислота стериновая-0-5; смола 0-10. Достигается упрощение технологической схемы и повышение эффективности. 8 табл.

Способ приготовления композиции для гидроизоляционных материалов на битуминозно-полимерной основе путем единовременной загрузки и смешения при температуре не более 150oC в тихоходных и скоростных резиносмесителях периодического действия компонентов композиции, содержащей каучук, нефтяной битум, полиэтилен высокого давления низкой плотности, стеариновую кислоту, смолу и минеральный наполнитель, отличающийся тем, что в качестве каучука используют бутадиен-стирольный каучук, дополнительно вводят технический углерод, резиновую муку, нефтяной мягчитель ПН-6Ш и парафин при следующем соотношении компонентов, мас.%:

Бутадиен-стирольный каучук - 5 - 15

Полиэтилен высокого давления низкой плотности - 5 - 20

Битум - 8 - 30

Техуглерод - 10 - 20

Минеральный наполнитель - 3 - 15

Резиновая мука - 10 - 45

Мягчитель ПН-6Ш - 5 - 15

Парафин - 0 - 4

Кислота стеариновая - 0 - 5

Смола - 0 - 10

| Композиция для гидроизоляционных материалов | 1982 |

|

SU1141108A1 |

| Композиция для гидроизоляционных мастик и покровных составов листовых рулонных кровельных и гидроизоляционных материалов | 1987 |

|

SU1558942A1 |

| Композиция для гидроизоляционных материалов | 1982 |

|

SU1141108A1 |

Авторы

Даты

1999-12-20—Публикация

1998-02-10—Подача