Изобретение относится к строительству, а именно к способам бетонирования конструкций из монолитного бетона с элементами разной массивности, например путепроводов, мостов и т.п. сооружений.

Известен способ бетонирования монолитных конструкций в холодный период года, включающий устройство укрытия (тепляка) в зоне ведения работ, создание в укрытии положительной температуры среды, укладку бетона в опалубку и выдержку бетона до набора требуемой прочности [1].

Недостатком этого технического решения является длительность процесса выдержки бетона, особенно маломассивных частей конструкции, и большие затраты энергии на поддержание требуемой температуры среды в объеме укрытия (тепляка).

Наиболее близким по технической сути и достигаемому эффекту к заявляемому является способ бетонирования монолитных конструкций при низких температурах наружного воздуха посредством укладки в утепленную опалубку подогретой непосредственно перед укладкой бетонной смеси, последующего ее вибрирования и выдерживания методом термоса до замораживания [2].

Недостатком этого способа является неравномерность температур по сечению конструкции разной массивности, возникающая вследствие значительного саморазогрева бетона массивных элементов при выделении теплоты гидратации цемента. В результате возникают значительные температурные напряжения и увеличивается вероятность образования трещин.

Технический результат предлагаемого изобретения заключается в повышении качества бетонируемых монолитных конструкций и уменьшении стоимости их возведения путем выравнивания температур и уменьшения температурных напряжений в элементах разной массивности.

Сущность предлагаемого изобретения заключается в том, что в способе бетонирования монолитных конструкций, включающем укладку в теплоизолированную опалубку бетонной смеси с положительной температурой и последующее ее вибрирование, укрытие неопалубленных поверхностей конструкции влагонепроницаемым и теплоизоляционным материалами и выдерживание в опалубке до набора бетоном требуемой прочности, образуют замкнутое теплоизолированное от наружного воздуха пространство, ограничиваемое обратной стороной сопрягаемых друг с другом щитов опалубки маломассивных и массивных элементов бетонируемой конструкции и прикрепляемых к опалубке ограждающих конструкций, утепляют опалубку в зоне формовки маломассивных элементов с модулем поверхности более 8 по всем формообразующим поверхностям, а в зоне формовки массивных элементов с модулем поверхности до 4 - только в местах непосредственного контакта опалубки с наружным воздухом и укладывают в опалубку бетонную смесь с температурой 10-20oC, при этом термическое сопротивление тепловой изоляции щитов опалубки и ограждающих конструкций, образующих замкнутое пространство, составляет (0,2-0,4)м2•град/Вт, а термическое сопротивление материала укрытия неопалубленных поверхностей конструкции в 1,5-2,0 раза выше, чем термическое сопротивление тепловой изоляции щитов опалубки.

Кроме того, в период года со среднесуточной температурой окружающей среды более 10oC, но менее 20oC неопалубленную поверхность массивной части конструкции укрывают только влагонепроницаемым материалом, а в период года со среднесуточной температурой окружающей среды более 20oC на неопалубленной поверхности с зазором от нее закрепляют светопрозначное покрытие с коэффициентом пропускания светового потока 0,5 - 0,9 и термическим сопротивлением (0,15 - 0,3)м2•град/Вт.

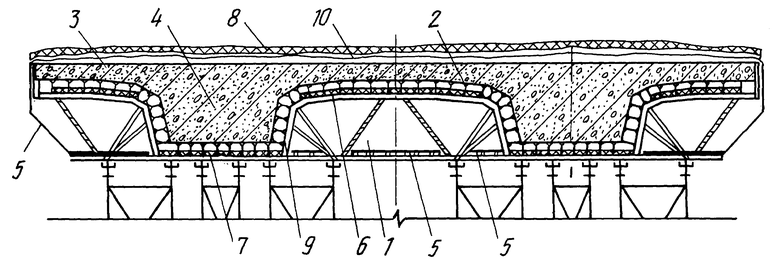

Сущность изобретения поясняется чертежом, на котором изображена схема размещения ограждающих конструкций и тепловой изоляции щитов опалубки при бетонировании пролетного строения путепровода.

Способ бетонирования осуществляется следующим образом.

При бетонировании монолитных конструкций с элементами разной массивности образуют замкнутое, теплоизолированное от наружного воздуха пространство 1, ограничиваемое обратной стороной сопрягаемых друг с другом щитов опалубки 2 маломассивных 3 и массивных 3 элементов бетонируемой конструкции и прикрепляемых к опалубке ограждающих конструкций 5, утепляют опалубку в зоне формовки маломассивных элементов 3 с модулем поверхности более 8 по всем формообразующим поверхностям 6, а в зоне формовки массивных элементов 4 с модулем поверхности до 4 - только в местах 7 непосредственного контакта опалубки с наружным воздухом и укладывают в опалубку бетонную смесь с температурой 10-20oC. При этом термическое сопротивление тепловой изоляции опалубки 6 и 7 и ограждающих конструкций 5, образующих замкнутое пространство, назначают в пределах (0,2-0,4) м2•град/Вт, а термическое сопротивление материала укрытия 8 неопалубленных поверхностей конструкции в 1,5-2,0 раза выше, чем термическое сопротивление тепловой изоляции опалубки.

По мере выдержки бетона в опалубке происходит развитие процесса гидратации цемента, сопровождаемого тепловыделением, которое приводит к значительному саморазогреву бетона массивных элементов 4 конструкции. При этом тепло от разогретых массивов 4 передается через неизолированную поверхность опалубки 9 в замкнутое теплоизолированное от наружного воздуха пространство 1, повышает температуру среды в этом пространстве, что, в свою очередь, обеспечивает разогрев бетона маломассивных элементов 3 конструкции и снижает скорость остывания бетона.

По достижении требуемой прочности и допустимого перепада температур между поверхностью бетона и окружающей средой производят распалубку конструкции.

Если среднесуточная температура окружающей среды находится в пределах от 10 до 20oC, то неопалубленную массивную часть конструкции укрывают только влагонепроницаемым материалом 10, а в период года со среднесуточной температурой окружающей среды более 20oC осуществляют дополнительный нагрев бетона за счет солнечной энергии, для чего на неопалубленной поверхности с зазором от нее вместо влагонепроницаемого 10 и теплоизоляционного 8 материалов закрепляют светопрозрачное покрытие с коэффициентом пропускания светового потока 0,5-0,9 и термическим сопротивлением (0,15 - 0,3)м2•град/Вт.

Пример осуществления способа.

Производилось строительство из монолитного бетона путепровода, пролетное строение которого состояло из массивных опорных ребер с модулем поверхности, равным 5, и примыкающих к ним маломассивных консолей с модулем поверхности 8-9.

Для реализации предлагаемого способа устраивали с помощью деревянных щитов из доски δ = 40 мм (R = 0,27 м2•град/Вт) замкнутое пространство, закрепляя щиты с обратной стороны сопрягаемых друг с другом формообразующих щитов опалубки маломассивных и массивных элементов бетонируемого пролетного строения и по торцам. Опалубку в зоне формовки консолей утепляли по всем формообразующим поверхностям минераловатными плитами δ = 30 мм (R = 0,38 м2•град/Вт), а в зоне формовки опорных ребер - аналогичными плитами, но только снизу.

В предварительно отогретую опалубку укладывали бетонную смесь с температурой 15oC, уплотняя смесь глубинным и поверхностным вибраторами, а затем неопалубленную поверхность укрывали полиэтиленовой пленкой δ = 100 мкм и минераловатными матами толщиной 50 мм (R = 0,62 м2•град/Вт). Температура наружного воздуха в период производства работ составляла в среднем минус 5oC.

Также был забетонирован участок путепровода в опалубке, теплоизолированной со всех сторон минераловатными плитами δ = 30 мм (R = 0,38 м2•град/Вт) и без образования замкнутого пространства с обратной стороны щитов опалубки массивных и маломассивных элементов конструкции пролетного строения (прототип).

Замер температур твердеющего бетона производился с помощью хромель-копелевых термопар и переносного комбинированного цифрового прибора Щ 4313.

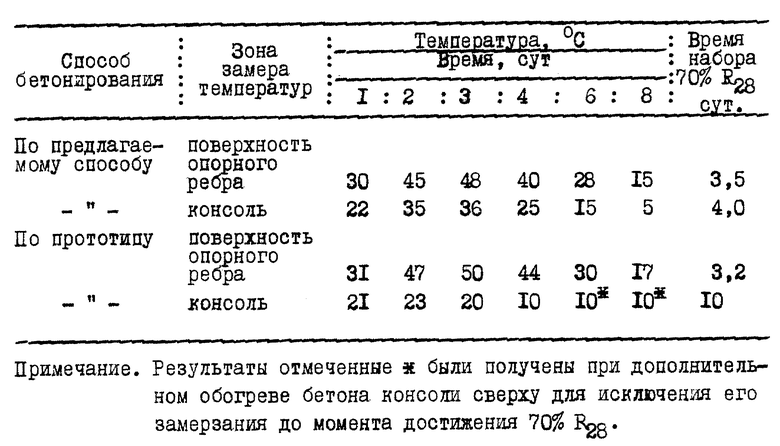

Контроль прочности бетона осуществляли неразрушающим ударноимпульсным методом. Полученные результаты приведены в таблице.

Как видно из таблицы, предложенный способ позволяет достичь требуемую прочность в разных по массивности элементах пролетного строения с отличием во времени только 0,5 сут. В то же время при бетонировании конструкции по прототипу разница во времени достижения 70% R28 в опорном ребре и консоли составила 6,8 сут. Кроме того, такой способ потребовал дополнительных энергозатрат, чтобы исключить замерзание бетона до момента набора требуемой прочности.

При бетонировании аналогичной конструкции в период года, когда среднесуточная температура окружающей среды колебалась в пределах 13 - 17oC, укрытие неопалубленной поверхности опорного ребра осуществляли только полиэтиленовой пленкой, не используя минераловатные маты. А когда среднесуточная температура окружающей среды повышалась до 20-23oC на неопалубленной поверхности с зазором от нее закрепляли светопрозрачное покрытие на основе двух слоев полиэтиленовой неокрашенной пленки. Коэффициент пропускания светового потока покрытием составлял 0,75, а термическое сопротивление с учетом зазора между бетоном и пленкой равнялось 0,30 м2•град/Вт. Осуществление дополнительного нагрева бетона солнечным радиационным потоком обеспечило набор требуемой прочности бетона через 30 ч.

Таким образом, предложенный способ бетонирования монолитных конструкций с элементами разной массивности позволяет выравнять температуру по всему объему конструкции в элементах с разной массивностью, уменьшить температурные напряжения, предотвратить образование трещин, сократить время выдержки и энергозатраты.

Источники информации

1. Руководство по производству бетонных работ в зимних условиях, районах Дальнего Востока, Сибири и Крайнего Севера. - М.: Стройиздат, 1982, с. 213.

2. Авторское свидетельство СССР N 168173, кл. C 04 B 40/02, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕТОНИРОВАНИЯ УКРУПНЕННЫМИ БЛОКАМИ МОНОЛИТНЫХ КОНСТРУКЦИЙ ТОННЕЛЬНОГО ТИПА С ПОЭТАПНЫМ ВОЗВЕДЕНИЕМ ЭЛЕМЕНТОВ СВЕРХУ ВНИЗ | 2003 |

|

RU2246588C1 |

| СПОСОБ БЕТОНИРОВАНИЯ МОНОЛИТНЫХ КОНСТРУКЦИЙ | 2001 |

|

RU2208093C2 |

| ОПАЛУБОЧНЫЙ ЩИТ | 1998 |

|

RU2149243C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНЫХ И ВОЗВЕДЕНИЯ МОНОЛИТНЫХ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2004 |

|

RU2273707C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО НАПРЯЖЕНИЯ ДВУХПРОЛЕТНЫХ НЕРАЗРЕЗНЫХ ЖЕЛЕЗОБЕТОННЫХ ПЛИТНЫХ ПРОЛЕТНЫХ СТРОЕНИЙ МОСТОВ | 1999 |

|

RU2152476C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО НАПРЯЖЕНИЯ РАМНЫХ ЖЕЛЕЗОБЕТОННЫХ ПЛИТНЫХ ПРОЛЕТНЫХ СТРОЕНИЙ МОСТОВ | 1999 |

|

RU2149236C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО НАПРЯЖЕНИЯ МНОГОПРОЛЕТНЫХ НЕРАЗРЕЗНЫХ ЖЕЛЕЗОБЕТОННЫХ ПЛИТНЫХ ПРОЛЕТНЫХ СТРОЕНИЙ МОСТОВ | 1999 |

|

RU2149944C1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ МОСТОВЫХ ОПОР-СТЕНОК | 2001 |

|

RU2208082C2 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ТЕПЛОВОЙ ОБРАБОТКИ БЕТОНА В УСЛОВИЯХ ОТКРЫТОЙ СТРОИТЕЛЬНОЙ ПЛОЩАДКИ | 2005 |

|

RU2297025C1 |

| СПОСОБ БЕТОНИРОВАНИЯ МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ, ПРОТЯЖЕННЫХ ПО ПЛОЩАДИ | 2001 |

|

RU2208083C2 |

Изобретение относится к строительству, а именно к способам бетонирования конструкций из монолитного бетона с элементами разной массивности. Технический результат: повышение качества бетонируемых монолитных конструкций и уменьшение стоимости их возведения путем выравнивания температур и уменьшения температурных напряжений в элементах разной массивности. Способ бетонирования включает образование замкнутого теплоизолированного от наружного воздуха пространства, ограничиваемого обратной стороной сопрягаемых друг с дугом щитов опалубки маломассивных и массивных элементов бетонируемой конструкции и прикрепляемыми к опалубке ограждающими конструкциями, утепление опалубки в зоне формовки маломассивных элементов с модулем поверхности более 8 по всем формообразующим поверхностям, а в зоне формовки массивных элементов с модулем поверхности до 4 - только в местах непосредственного контакта опалубки с наружным воздухом и укладку в опалубку бетонной смеси с температурой 10-20oС. Термическое сопротивление тепловой изоляции опалубки и ограждающих конструкций, образующих замкнутое пространство, составляет (0,2-0,4) м2•град/Вт. Термическое сопротивление материала укрытия неопалубленных поверхностей в 1,5-2,0 раза выше, чем термическое сопротивление тепловой изоляции опалубки. В период года со среднесуточной температурой окружающей среды более 10oC, но менее 20°С, неопалубленную поверхность укрывают только влагонепроницаемым материалом. В период года со среднесуточной температурой более 20°С на неопалубленной поверхности с зазором от нее вместо влагонепроницаемого и теплоизоляционного материалов закрепляют светопрозрачное покрытием с коэффициентом пропускания светового потока 0,5-0,9 и термическим сопротивлением (0,15-0,3)м2•град/Вт. 1 з.п.ф-лы, 1 ил., 1 табл.

| 0 |

|

SU168173A1 | |

| Руководство по производству бетонных работ в зимних условиях, районах Дальнего Востока, Сибири и Крайнего Севера | |||

| - М.: Стройиздат, 1982, с.213 | |||

| Шатер для бетонирования массивных сооружений | 1979 |

|

SU861521A1 |

| ФИЛЬТР-КАМЕРА ДЛЯ ЖИДКОСТЕЙ | 1995 |

|

RU2085251C1 |

| Гершберг О.А | |||

| Технология бетонных и железобетонных изделий | |||

| - М.: Издательство литературы по строительству, 1971, с.321 и 322 | |||

| Способ бетонирования массивов | 1948 |

|

SU79754A1 |

Авторы

Даты

1999-12-20—Публикация

1998-06-18—Подача