Изобретение относится к области концентрирования водных растворов солей, а именно к технологии выделения концентрированного кубового остатка путем выпаривания из них воды. Изобретение может быть использовано для переработки жидких радиоактивных остатков (ЖРО).

Известен способ и устройство для концентрирования водных растворов солей, заключающийся в упаривании раствора в емкости с получением конденсата и кубового остатка. (Патент РФ N 2066493 кл. G 21 F 9/08, 1995 г.).

К недостаткам известного способа и установки для его осуществления относятся высокие энергозатраты.

Известен способ и устройство для концентрирования водных растворов солей, включающий нагрев и выпаривание из него воды под вакуумом, который создают ускорением потока охлажденной смеси конденсата воды и сконденсированного пара с одновременной конденсацией на нем пара, и получение концентрированного кубового остатка.

Установка для осуществления способа, содержит испарительную камеру водного раствора с жидкостным и паровым пространствами и распылителем в паровом пространстве, парожидкостной эжектор, емкость для сбора конденсата пара, насосы конденсата и раствора и двухполостной теплообменник (см. А.с. СССР N 962102. МКИ B 63 J 1/00, 1981 г.).

Данный способ и установка для его осуществления выбраны заявителем за прототип.

Известен способ и установка обладают следующими недостатками:

1. Недостаточная экономичность, связанная с тем, что нагрев раствора осуществляют в системе охлаждения дизеля, т.е. используют внешний источник тепловой энергии, не используя при этом тепло, полученное концентрированным потоком при косвенном теплообмене с нагретой смесью конденсата воды и сконденсированного пара, поскольку он постоянно сливается.

2. Недостаточная эффективность концентрирования кубового остатка, т.к. процесс осуществляется при постоянном его сливе, что не позволяет более полно выделять воду.

3. Низкая эффективность использования тепла конденсации пара на потоке конденсата воды вследствие частичной его конденсации, и кроме того, как указывалось выше, это тепло смеси конденсата воды и сконденсированного пара выбрасывается с потоком кубового остатка.

4. Недостаточная технологичность установки, приводящая к высоким теплопотерям.

Техническая задача, решаемая данным изобретением, заключается в повышении эффективности способа и снижении энергозатрат.

Техническая задача достигается тем, что в способе концентрирования водных растворов солей, включающем нагрев раствора и выпаривание из него воды под вакуумом, который создают ускорением потока воды и сконденсированного пара, с последующим получением концентрированного кубового остатка, пар конденсируют потоком воды и сконденсированного пара с повышением давления в нем до атмосферного, а нагрев раствора осуществляют косвенным теплообменом с нагретым потоком воды и сконденсированного пара, при этом создают циркулирующий поток раствора и распыляют его над поверхностью раствора.

В установке для осуществления способа, содержащей испарительную камеру водного раствора с жидкостным и паровым пространствами и распылителем в паровом пространстве, парожидкостной эжектор, емкость для сбора конденсата пара, насос конденсата и раствора и двухполостной теплообменник, дополнительно введены уравнительная емкость и насос для прокачки конденсата через двхуполостной теплообменник, при этом вход уравнительной емкости связан с выходом парожидкостного эжектора, а выход - с насосом для прокачки конденсата через теплообменник, причем двухполостной теплообменник размещен в жидкостном пространстве испарительной камеры.

Сущность изобретения поясняется следующим образом.

Способ обеспечивает создание энергосберегающей технологии переработки ЖРО, т.к. он позволяет использовать для нагрева ЖРО все тепло, полученное в результате конденсации паров на потоке воды, возвращая его раствору и тем самым свести к минимуму использование внешнего источника энергии.

Кроме того, обеспечивается замкнутый цикл процесса концентрирования ЖРО, что особенно важно при работе с ЖРО, ввиду необходимости соблюдения повышенных мер безопасности при обслуживании оборудования.

Замкнутый цикл обеспечивает по сравнению с проточным (по прототипу) более эффективный процесс концентрирования ЖРО, т.к. процесс проводится в одной емкости - испарительной камере и заканчивается после удаления из него максимально возможного количества воды.

Выбор же условия повышения давления в потоке смеси воды и сконденсированного пара до давления не выше атмосферного обеспечивает поддержание максимальной эффективности процесса нагрева ЖРО нагретым потоком воды и сконденсированного пара.

В целом упрощается конструкция установки, т.к. испарительная камера используется и для сконцентрированного кубового остатка ЖРО.

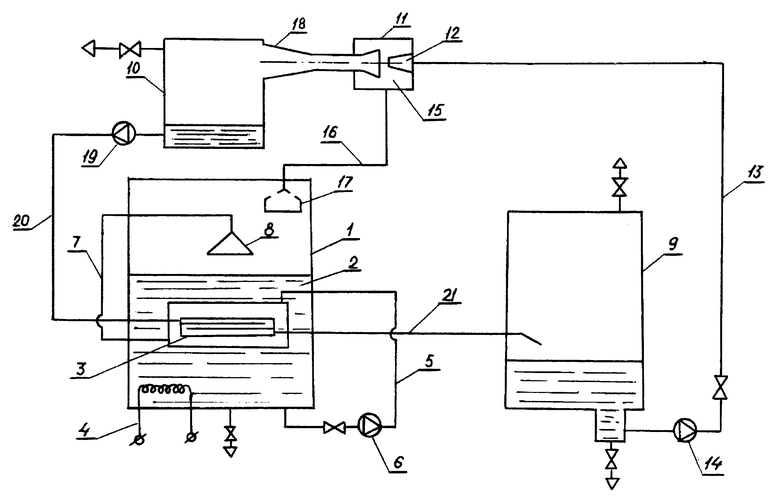

На чертеже изображена принципиальная схема установки для концентрирования жидких радиоактивных остатков.

Установка содержит испарительную камеру 1 с ЖРО 2. В камере 1 ниже уровня заправки ЖРО размещен теплообменник 3 (для данной установки он выполнен двухполостным) и пусковой нагреватель 4 для предварительного нагрева ЖРО 2. Вход первую полость теплообменника 3 соединен с трубопроводом 5 с выходом насоса 6 для прокачки раствора, вход которого соединен с жидкостным пространством камеры 1, а выход - трубопроводом 7 с распылителем ЖРО 8, размещенным в паровом пространстве камеры 1. Кроме того, установка включает емкость 9 для сбора конденсата пара, уравнительную емкость 10 (может быть теплоизолирована) и парожидкостной эжектор 11 (может быть выполнен одно и двухступенчатым), полость 12 которого соединена трубопроводом 13 с выходом насоса конденсата 14 для подачи его из емкости 9, а пассивная 15 - трубопроводом 16 - с паровым пространством камеры 1 через каплеотделитель 17. Выход диффузора 18 эжектора 11 соединен с уравнительной емкостью 10, и через насос для прокачки конденсата 19 и трубопровод 20 соединена со входом во второй контур теплообменника 3, а выход из него - трубопроводом 21 - с емкостью 9 сбора конденсата. Запорно-регулирующая арматура и контрольно-измерительная аппаратура на чертеже условно не показаны.

Концентрирование жидких радиоактивных остатков осуществляют следующим образом.

Перед началом работы емкость 9 заливают необходимым для запуска насоса конденсата 14 количеством воды, свободной от радиоактивных остатков. Включают пусковой нагреватель 4, нагревая ЖРО и запускают насос 14, который подает воду из емкости 9 к активному соплу 12 эжектора 11, создавая в его полости разрежение, передающееся через трубопровод 16 и каплеотделитель 17 в паровое пространство камеры 1. Образующееся разрежение в тракте, созданное ускорением потока воды, захватывает испарившуюся воду из парового пространства камеры 1, при этом производит смешение воды и пара в эжекторе 11. Смесь воды и пара в диффузоре 18 тормозится с повышением давления до давления не ниже атмосферного, при этом происходит конденсация пара на потоке воды и сконденсированного пара. Выделившееся тепло конденсации пара нагревает поток воды. Если давление будет ниже атмосферного, в уравнительной емкости 10 создается разрежение, вызывающее дополнительное испарение, которое снижает эффективность процесса. Выбор режимных параметров работы эжектора 11 и его геометрических размеров с учетом выполнения условия повышения давления в потоке смеси не ниже атмосферного создает заданный положительный перепад температур этой смеси и нагретого в камере 1 ЖРО. Этот заданный перепад температур обеспечивает поддержание наиболее эффективного переноса тепла в теплообменнике 3 при косвенном теплообмене.

Затем поток смеси нагретой воды и сконденсированного пара поступает в уравнительную емкость 10, из которого жидкая фаза дополнительным насосом для прокачки конденсата 19 подается по трубопроводу 20 на вход теплообменника 3 (в одном из его вариантов тепло от нагретой смеси передается всему объему ЖРО; в другом его варианте тепло от нагретой смеси передается части ЖРО, которая прокачивается насосом 6 через трубопровод 5 по первому контуру теплообменника и возвращается в камеру 1, интенсифицируя теплообмен, что уменьшает габариты теплообменника), с выхода которого поступает в емкость 9, откуда она забирается насосом 14 и вновь подается в эжектор 11.

После выхода установки на режим, нагреватель 4 выключают и она работает в автоматическом режиме (контроль за работой осуществляется по контрольно-измерительной аппаратуре, на чертеже условно не показанной). После накопления в емкости 9 расчетного количества конденсата "осветленной" воды, что соответствует окончанию процесса концентрирования ЖРО, установку выключают. Затем кубовой остаток ЖРО сливают на окончательную переработку (на захоронение), а в емкости 9 оставляют необходимое пусковое количество сконденсированной воды для следующего пуска установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ГРУНТА ОТ НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221652C1 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2477538C1 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННОГО ОБОРУДОВАНИЯ ОТ ОСТАТКОВ НЕСИММЕТРИЧНОГО ДИМЕТИЛГИДРАЗИНА | 1998 |

|

RU2140905C1 |

| Способ очистки органических растворителей от нелетучих примесей и устройство для его осуществления | 1988 |

|

SU1688486A1 |

| СИСТЕМА ТЕПЛОХЛАДОСНАБЖЕНИЯ | 2011 |

|

RU2460949C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПИРОГАЗА | 2005 |

|

RU2286378C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТА ПОЛИГЕКСАМЕТИЛЕНГУАНИДИНА | 2001 |

|

RU2214426C2 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ ОТХОДОВ АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ | 1999 |

|

RU2164045C2 |

| Способ получения метанола из сточных вод и установка для получения метанола из сточных вод | 2021 |

|

RU2778395C1 |

| Выпарная установка для концентрирования жидких растворов | 2016 |

|

RU2619768C1 |

Изобретение относится к концентрированию водных растворов солей, а именно к технологии выделения концентрированного кубового остатка путем выпаривания из них воды, которое может быть использовано для переработки жидких радиоактивных остатков (ЖРО). Способ концентрирования водных растворов солей, включающий нагрев раствора и выпаривание из него воды под вакуумом, который создают ускорением потока воды и сконденсированного пара, конденсацию пара и получение концентрированного кубового остатка. Пар конденсируют потоком воды и сконденсированного пара с повышением давления в нем до атмосферного, а нагрев раствора осуществляют косвенным теплообменом с нагретым потоком воды и сконденсированного пара. Установка для концентрирования водного раствора солей, содержащая испарительную камеру водного раствора с жидкостным и паровым пространствами и распылителем в паровом пространстве, парожидкостной эжектор, емкость для сбора конденсата пара, насос конденсата и раствора и теплообменник. Дополнительно введены уравнительная емкость и насос для прокачки конденсата через теплообменник, выполненный двухполостным, при этом вход уравнительной емкости связан с выходом парожидкостного эжектора, а выход - с насосом для прокачки через двухполостной теплообменник, причем двухполостной теплообменник размещен в жидкостном пространстве испарительной камеры. Данное изобретение позволяет повысить эффективность способа и снизить энергозатраты. 2 c. и 2 з.п.ф-лы, 1 ил.

| Судовая опреснительная установка | 1981 |

|

SU962102A1 |

| RU 2066493 C1, 10.09.96 | |||

| Способ очистки водных радиоактивных отходов | 1990 |

|

SU1730684A1 |

| ИСКУССТВЕННЫЙ ОСТРОВ, ОПОРА ИСКУССТВЕННОГО ОСТРОВА И СПОСОБ СООРУЖЕНИЯ ИСКУССТВЕННОГО ОСТРОВА | 2000 |

|

RU2159320C1 |

| US 4526713 A, 02.07.85 | |||

| ПОРШНЕВАЯ МАШИНА (ВАРИАНТЫ) | 2009 |

|

RU2431755C2 |

| DE 3805741 A1, 01.06.89. | |||

Авторы

Даты

1999-12-20—Публикация

1998-09-11—Подача