Изобретение относится к технике измельчения материалов и может быть использовано в конструкциях устройств для измельчения отходов производства и переработке изношенных изделий, преимущественно из полимерных материалов, например, автомобильных шин с отделенным металлическим кордом.

Известно устройство для измельчения, содержащее корпус, внутри которого на двух параллельно расположенных валах закреплены цилиндрические зубчатые шестерни, при этом измельчаемый материал поступает в пространство между зубьями сверху и в процессе измельчения высыпается наружу через отверстия в корпусе под шестернями /1/.

В известном устройстве возможно измельчение только хрупких материалов, причем для достижения высокой степени измельчения требуется дополнительная переработка материала. Указанные недостатки сужают область применения известного устройства и ухудшают его технико-экономические показатели.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является устройство для измельчения материалов, содержащее корпус с загрузочным и выходным отверстиями, внутри корпуса выполнены две пересекающиеся вдоль образующих расточки с двумя неподвижными режущими кромками, расположенными вдоль линий пересечения расточек, и два вала с рабочими элементами, размещенными на участках загрузки, измельчения и выгрузки, валы установлены в расточках с возможностью совместного воздействия рабочих элементов и указанных неподвижных режущих кромок на материал в процессе измельчения, причем рабочие элементы на участках загрузки и выгрузки выполнены в виде шнеков /2/.

Известное устройство, принятое в качестве прототипа, обеспечивает измельчение полимерных материалов, в том числе эластомеров, с достаточной степенью дисперсности. Однако этот результат достигается за счет выполнения рабочего элемента на валу, размещенного в цилиндрической расточке участка измельчения, достаточно длинным, состоящим из большого количества многоугольных дисков различной конфигурации с режущими кромками на периферии дисков. Поэтому в процессе измельчения, в связи с изменением насыпной плотности материала по ходу потока, рабочий элемент нагружается неравномерно, при этом часть дисков работает с повышенной нагрузкой и интенсивно изнашивается. Это вызывает необходимость частой остановки устройства для замены всех дисков, входящих в состав рабочего элемента на каждом валу, хотя часть из них практически не имеет следов износа. Указанные недостатки ухудшают эксплуатационные характеристики и технико-экономические показатели устройства.

Предлагаемое изобретение решает задачу создания устройства для измельчения материалов с высокими технико-экономическими показателями, обеспечивающего производство тонкозернистых монодисперсных порошков из различных материалов, в том числе эластомеров, что позволит широко использовать его в различных производственных отраслях народного хозяйства.

Технический результат, который достигается при осуществлении изобретения, заключается в увеличении времени работы устройства без замены рабочих элементов.

Указанный технический результат при осуществлении изобретения достигается тем, что в устройстве для измельчения материалов, содержащем корпус с загрузочным и выходным отверстиями, внутри корпуса выполнены две пересекающиеся вдоль образующих расточки с двумя неподвижными режущими кромками, расположенными вдоль линий пересечения расточек, и два вала с рабочими элементами, размещенными на участках загрузки, измельчения и выгрузки, валы установлены в расточках с возможностью совместного воздействия рабочих элементов и указанных неподвижных режущих кромок на материал в процессе измельчения, причем рабочие элементы на участках загрузки и выгрузки выполнены в виде шнеков, новым является то, что расточки в корпусе расположены под острым углом друг к другу и выполнены конусными, сужающимися в направлении выходного отверстия, и рабочие элементы на валах выполнены конусообразными, сужающимися в направлении выходного отверстия.

Кроме того, на каждом валу рабочий элемент, размещенный на участке измельчения, выполнен в виде набора многоугольных дисков, режущие кромки которых расположены по конической винтовой линии.

Кроме того, угол наклона образующей конусной расточки к ее оси равен или больше угла наклона образующей конуса рабочих элементов к оси вала.

Действительно, выполнение расточек конусными под углом друг к другу обеспечивает возможность совместного воздействия конусообразных рабочих элементов и неподвижных режущих кромок на материал в процессе измельчения. При этом происходит оптимальное распределение нагрузок на рабочий элемент по его длине в соответствии с изменением насыпной плотности измельчаемого материала за счет плавного и непрерывного уменьшения проходного сечения по ходу потока. Это позволяет работать устройству в оптимальном режиме без перегрузок отдельных частей рабочих элементов, особенно на участке измельчения, что уменьшает их износ и увеличивает время работы устройства без замены рабочих элементов.

На основании изложенного можно утверждать, что предложенное устройство представляет собой новую совокупность признаков, обеспечивающую достижение технического результата, который явным образом не следует из уровня техники. Это позволяет сделать вывод о соответствии изобретения условию патентоспособности "изобретательский уровень".

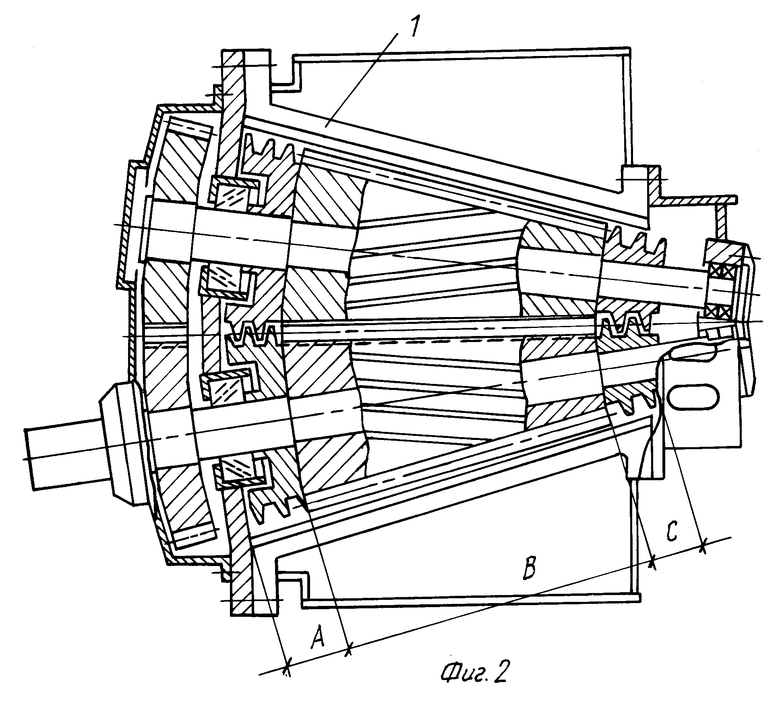

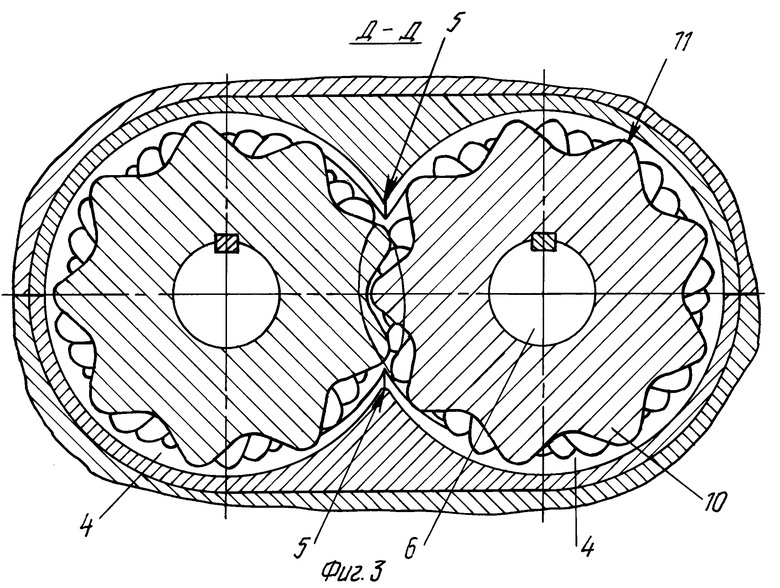

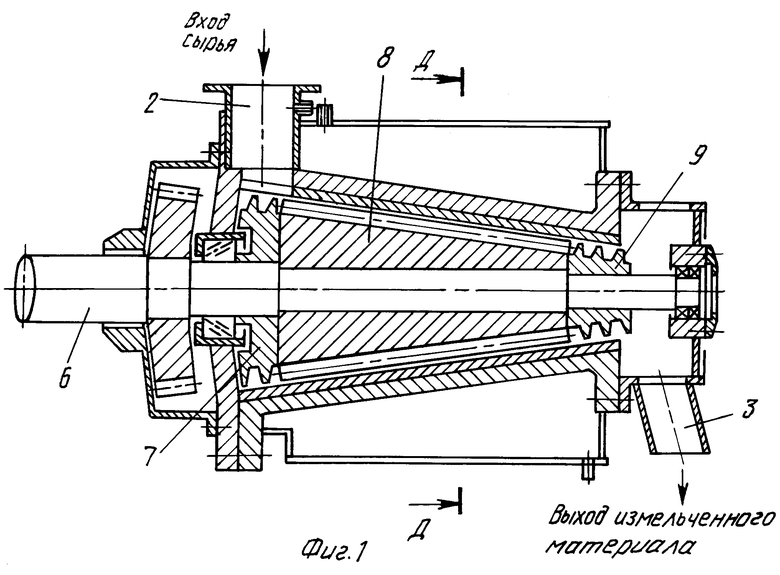

Изобретение поясняется чертежами. На фиг. 1 представлен схематически продольный разрез устройства для измельчения материалов; на фиг. 2 изображен вид сверху на фигуру 1 с частичными разрезами; на фиг. 3 показано сечение Д-Д на фиг. 1 с рабочим элементом на участке измельчения в виде набора многоугольных дисков.

Устройство для измельчения материалов содержит корпус 1 с загрузочным отверстием 2 и выходным отверстием 3, внутри корпуса 1 выполнены две пересекающиеся вдоль образующих расточки 4 с двумя неподвижными режущими кромками 5, расположенными вдоль линий пересечения расточек 4, и два вала 6 с рабочими элементами 7, 8 и 9, размещенными соответственно на участках загрузки A, измельчения B и выгрузки C, валы 6 установлены в расточках 4 с возможностью совместного воздействия рабочих элементов 7, 8 и 9 и неподвижных режущих кромок 5 на материал в процессе измельчения, причем на участках загрузки A и выгрузки C рабочие элементы 7 и 9 выполнены в виде шнеков, расточки 4 в корпус 1 расположены под острым углом друг к другу и выполнены конусными, сужающимися в направлении к выходному отверстию 3, при этом угол наклона образующей конусной расточки 4 к ее оси равен или больше угла наклона образующей конуса рабочих элементов 7, 8 и 9 к оси вала 6. Рабочие элементы 7, 8 и 9 имеют одну и ту же конусность и вид подобный прямому усеченному конусу. В частном случае выполнения устройства рабочий элемент 8 на каждом валу 6, размещаемый на участке измельчения B, может быть выполнен в виде набора многоугольных дисков 10, режущие кромки 11 которых расположены по конической винтовой линии.

Устройство работает следующим образом.

Исходный материал через загрузочное отверстие 2 поступает внутрь корпуса 1 на участок загрузки A и с помощью двух рабочих элементов 7, представляющих собой конусные шнеки, куски материала в сжатом состоянии подаются на участок измельчения B, где при совместном воздействии на материал рабочих элементов 8 и неподвижных режущих кромок 5 осуществляется измельчение как посредством резки, так и за счет истирания в массе при изменении направления движения частиц относительно осей вращения валов 6, одновременно с измельчением происходит сжатие материала, причем, несмотря на изменение его насыпной плотности по ходу потока, за счет плавного и непрерывного изменения проходного сечения заполнение рабочего объема и механические воздействия на материал остаются оптимальными как участке измельчения B, так и на остальных участках устройства, что обеспечивает увеличение рабочего ресурса рабочих элементов устройства. Измельченный материал выгружается с помощью рабочих элементов 9, выполненных в виде конусных шнеков, через выходное отверстие 3.

На основании изложенного можно сделать вывод, что предлагаемое устройство для измельчения материалов может быть осуществлено и обеспечивает указанный выше технический результат.

Источники информации

1. Патент РФ N 2008092, B 02 C 13/22, 1994.

2. Патент РФ N 2059435, B 02 C 19/12, 1996 /прототип/.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1999 |

|

RU2170143C2 |

| ИЗМЕЛЬЧИТЕЛЬ | 1998 |

|

RU2143324C1 |

| ИЗМЕЛЬЧИТЕЛЬ | 1999 |

|

RU2170144C2 |

| ИЗМЕЛЬЧИТЕЛЬ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2653132C1 |

| Устройство для измельчения сучьев | 1983 |

|

SU1117221A1 |

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ ДИСПЕРГАТОР | 2022 |

|

RU2786113C1 |

| Агрегат для измельчения | 1981 |

|

SU1033193A1 |

| Валковая дробилка | 1986 |

|

SU1416173A1 |

| Линия переработки отходов полимерных материалов | 1989 |

|

SU1742079A1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ И ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2009 |

|

RU2407589C2 |

Устройство предназначено для измельчения отходов производства и переработки изношенных изделий, преимущественно из полимерных материалов. Устройство для измельчения материалов содержит корпус с загрузочным и выходным отверстиями, внутри корпуса выполнены две пересекающиеся вдоль образующих расточки с двумя неподвижными режущими кромками, расположенными вдоль линий пересечения расточек, и два вала с рабочими элементами, размещенными на участках загрузки, измельчения и выгрузки, валы установлены в расточках с возможностью совместного воздействия рабочих элементов и указанных неподвижных режущих кромок на материал в процессе измельчения, причем рабочие элементы на участках загрузки и выгрузки выполнены в виде шнеков. Новым является то, что расточки в корпусе расположены под острым углом друг к другу и выполнены конусными, сужающимися в направлении выходного отверстия, и рабочие элементы на валах выполнены конусообразными, сужающимися в направлении выходного отверстия. Изобретение позволяет увеличить время работы устройства без замены рабочих элементов. 2 з.п. ф-лы, 3 ил.

| RU 2059435 C1, 10.05.96 | |||

| Насос-измельчитель роторно-винтового типа | 1958 |

|

SU117473A1 |

| Устройство для измельчения органических материалов | 1987 |

|

SU1662343A3 |

| УСТРОЙСТВО ДЛЯ СЪЕМА КРЫШЕК С АККУМУЛЯТОРНЫХ БАТАРЕЙ | 0 |

|

SU339993A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НИТРИЛА АКРИЛОВОЙ КИСЛОТЫ И ЦИАНИСТОГО ВОДОРОДА | 1998 |

|

RU2217232C2 |

| US 4993649 A, 19.02.91 | |||

| DE 4227943 A1, 24.02.94 | |||

| CH 674474 A5, 15.06.90. | |||

Авторы

Даты

1999-12-27—Публикация

1998-02-05—Подача