2.Агрегат по п. 1, отличающийся тем, что воздухозаборные отверстия расположены по окружности, радиус которой превышает радиус враш.ения максимально удаленной от оси вращения точки многогранника.

3.Агрегат по пп. 1 и 2, отличающийся тем, что он снабжен открытым снизу неподвижным цилиндрическим кожухом, внутренний диаметр которого равен диаметру окружности расположения воздухозаборотверстий, а дуговая длина его равна

где п

число режущих ч 1

головок.

4. Агрегат по п. 1, отличающийся тем, чтон он снабжен источником разрежения, а полая ось имеет поперечную перегородку, причем один участок оси соединен с устройством для загрузки, другой - с источником разрежения, и оба участка имеют окна в полость корпуса, смещенные одно относительно другого на 80-90°.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКИЙ МОДУЛЬ ПОСТАДИЙНОГО ИЗМЕЛЬЧЕНИЯ ОРГАНИЧЕСКИХ И МИНЕРАЛЬНЫХ МАТЕРИАЛОВ | 2024 |

|

RU2834371C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПРОДУКТОВ | 2006 |

|

RU2313397C1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2010 |

|

RU2446015C1 |

| Измельчитель | 1981 |

|

SU1028367A1 |

| ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ СУБСТРАТА | 1997 |

|

RU2130243C1 |

| Установка для термообработки загрязненной коры | 1981 |

|

SU989277A1 |

| Роторная мельница | 1980 |

|

SU965513A2 |

| Устройство для измельчения | 1982 |

|

SU1066833A1 |

| Барабанная рубительная машина | 1990 |

|

SU1782746A1 |

| Роторная мельница | 1979 |

|

SU850209A1 |

1. АГРЕГАТ ДЛЯ ИЗМЕЛЬЧЕНИЯ, содержащий корпус с режущими головками, устройства для загрузки и выгрузки и привод, отличающийся тем, что, с целью повышения степени измельчения и качества готового продукта, корпус выполнен в виде поворотного вокруг полой оси многогранника, между смежными гранями которого расположены режущие головки, над каждой из которых смонтирован блок контрножей, причем между каждой гранью и последним по ходу вращения режущих головок контрножом смонтирована перегородка, образующая с гранью канал, нижняя часть которого имеет воздухозаборные отверстия п верхняя - отклоняющий козырек. /f/yff yA/T/

1

Изобретение относится к технике тонкого измельчения материалов малой твердости, например резины, и может быть использовано при переработке отходов резины или пластмасс в шинной или химической промышленности.

Известно устройство для измельчения, содержащее цилиндрический корпус, в котором на горизонтальном валу установлен ротор с радиальными ножами, блок контрножей, загрузочный бункер и разгрузочный патрубок 1.

Недостатком этого устройства является невысокая степень измельчения и пониженное качество готового продукта.

Наиболее близким по технической сущности к предложенному является агрегат для измельчения, содержащий корпус с режущими головками, устройства для загрузки и выгрузки и привод 2.

Известный агрегат в основном предназначен для грубого дробления больших масс сырья и не может быть применен для тонкого дробления. Кроме того, в указанном агрегате не предусмотрена классификация готового продукта и невозможен возврат крупной фракции на повторный цикл измельчения, что отражается на степени измельчения и качестве готового продукта.

Цель изобретения -, повышение степени измельчения и качества готового продукта.

Указанная цель достигается тем, что в агрегате для измельчения, содержащем корпус с режущими головками, устройства для загрузки и выгрузки и привод, корпус выполнен в виде поворотного вокруг полой оси многогранника, между смежными гранями которого расположены режущие головки, над каждой из которых смонтирован блок контрножей, причем между каждой гранью и последним по ходу вращения режущих головок контрножом смонтирована перегородка, образующая с гранью канал.

нижняя часть которого имеет воздухозаборные отверстия, а верхняя - отклоняющий козырек.

Воздухозаборные отверстия могут быть расположены по окружности, радиус которой превышает радиус вращения максималь но удаленной от оси вращения точки многогранника.

Агрегат может быть снабжен и открытым снизу неподвижным цилиндрическим

кожухом, внутренний диаметр которого равен диаметру окружности расположения воздухозаборных отверстий, а дуговая длина его равна 2 , где п - число режущих головок. Агрегат может быть снабжен источником разрежения, а полая ось имеет поперечную перегородку, причем один участок оси соединен с устройством для загрузки, а другой с источником разрежения, и оба участка имеют окна в полость корпуса, смещенные относительно друг друга на

0 80-90°.

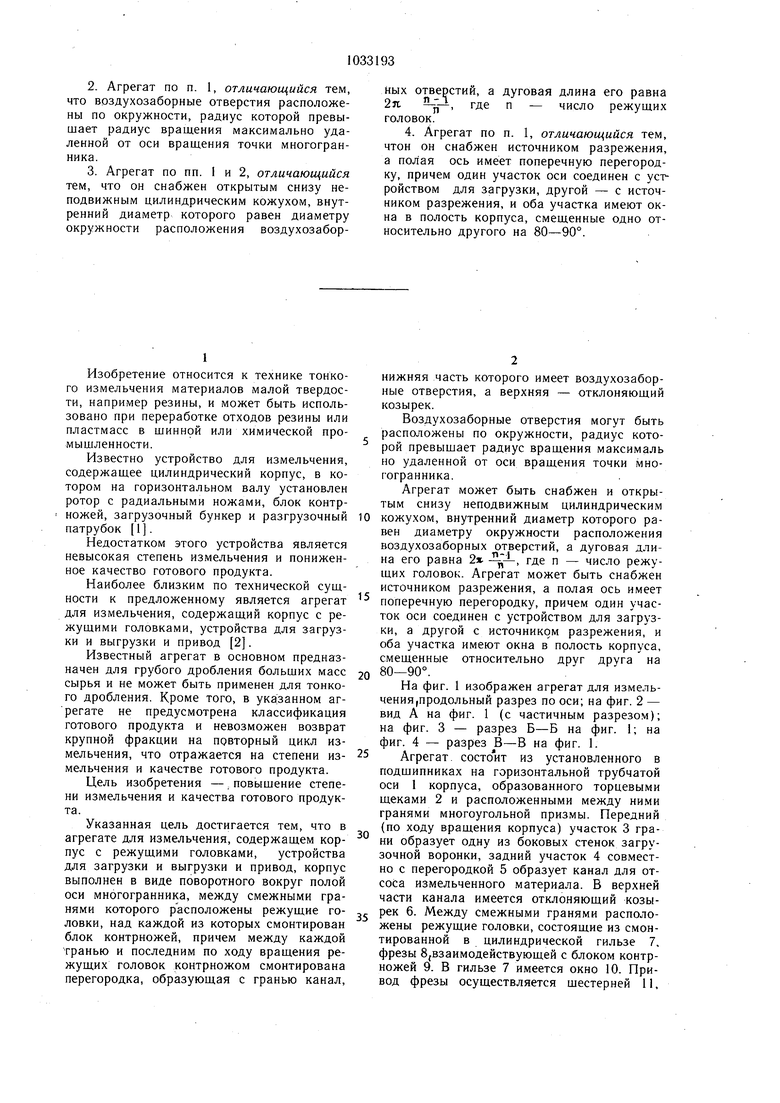

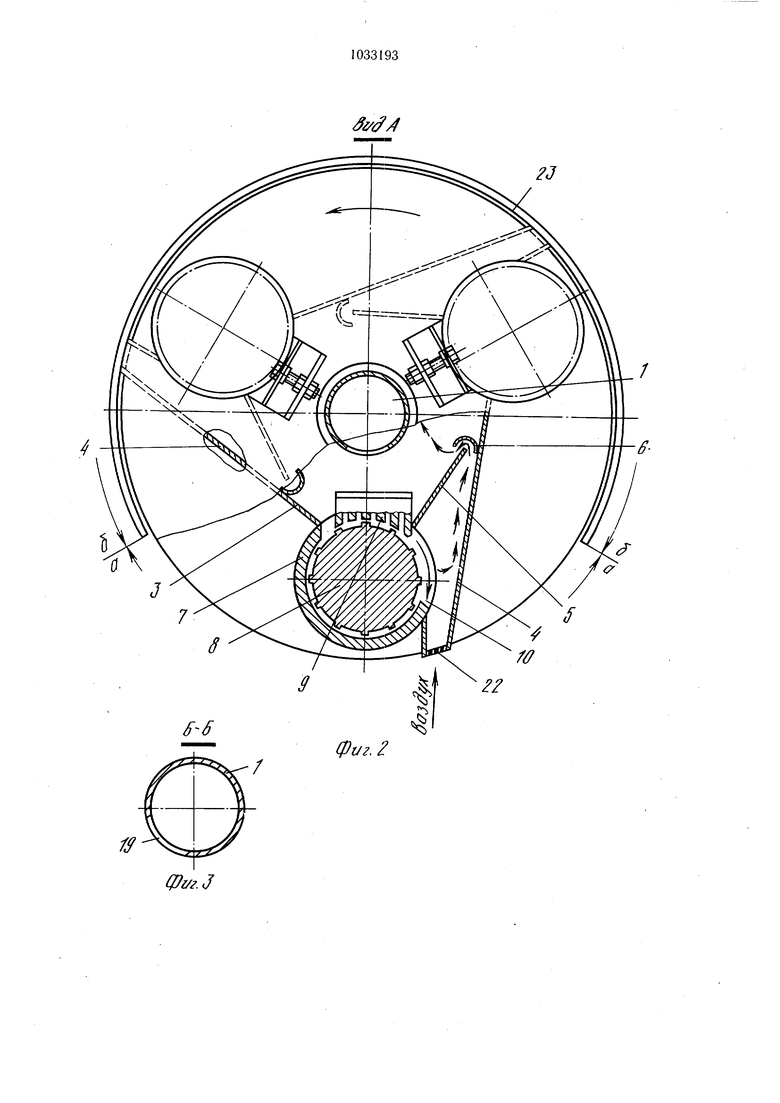

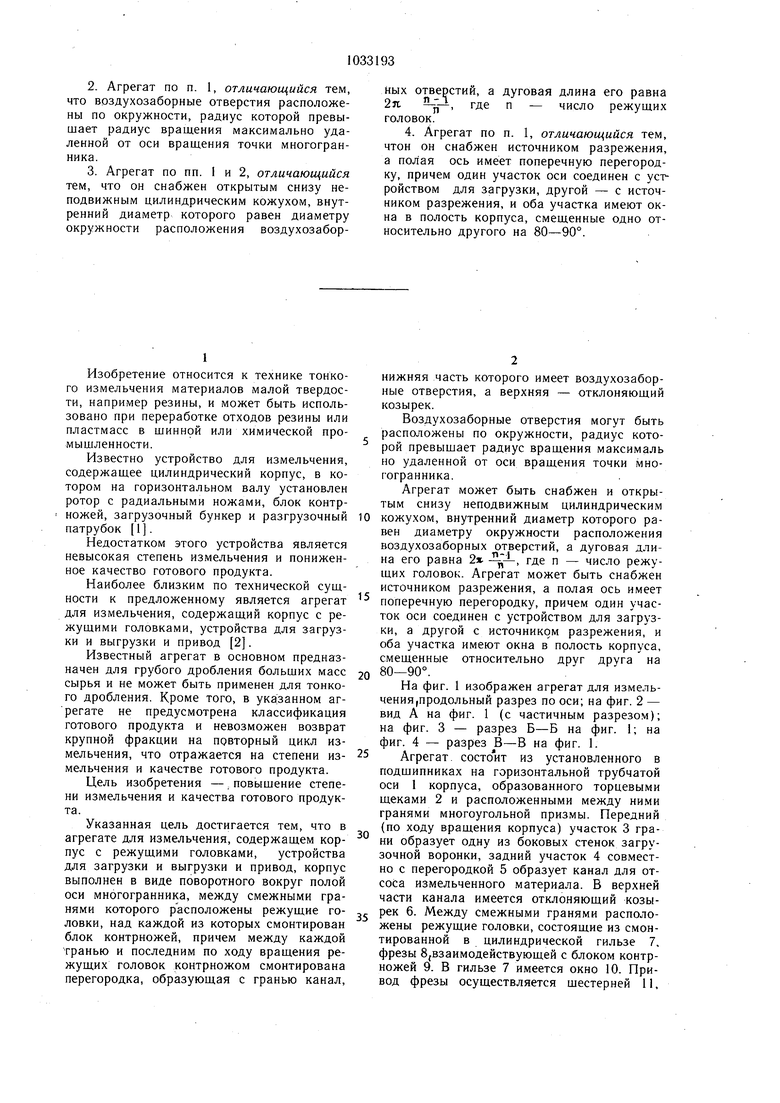

На фиг. 1 изображен агрегат для измельчения,продольный разрез по оси; на фиг. 2 - вид А на фиг. 1 (с частичным разрезом); на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1.

Агрегат, состоит из установленного в подшипниках на горизонтальной трубчатой оси 1 корпуса, образованного торцевыми щеками 2 и расположенными между ними гранями многоугольной призмы. Передний (по ходу вращения корпуса) участок 3 грани образует одну из боковых стенок загрузочной воронки, задний участок 4 совместно с перегородкой 5 образует канал для отсоса измельченного материала. В верхней части канала имеется отклоняющий козы, рек 6. Между смежными гранями расположены режущие головки, состоящие из смонтированной в цилиндрической гильзе 7, фрезы 8,взаимодействующей с блоком контрножей 9. В гильзе 7 имеется окно 10. Привод фрезы осуществляется щестерней 11,

зацепляющейся с неподвижным колесом 12. Привод вращения корпуса осуществляется червяком 13.и червячным колесом 14. Блок контрножей 9 выполнен в виде решетки с продольными окнами. Нижние кромки ребер рещетки .расположены по окружности вращения режущих кромок фрезы 8. Рещетка установлена в радиальных пазах торцевых щек 2. Ее фиксация, и регулировка зазора между режущими кромками ножей и контрножей осуществляется винтами 15. Для загрузки исходного материала служит щлюзовой питатель 16 и щнековый питатель 17.

В стенках трубчатой оси I имеются отверстия 18 для подачи исходного материала в загрузочную воронку (фиг. 1) и 19 для отсоса готового продукта (фиг. 3). Между ними установлена поперечная перегородка 20.

Центр отверстия 19 смещен на 80-90° от вертикали в сторону вращения корпуса. На отсасывающ,ем конце оси имеется фланец 21 для подсоединения пневмосистемы. Входные отверстия 22 воздухозаборников расположены по окружности, радиус которой превыщает радиус вращения максимально удаленной от центра точки корпуса. Верхняя часть этой окружности перекрыта неподвижным цилиндрическим кожухом 23, причем его дуговая длина равна 2К , где п - число режущих головок и соответственно воздухозаборников.

Агрегат работает следующим образом.

Исходный материал шлюзовым питателем 16 и шнековым питателем 17 через отверстие 18 подается в загрузочную воронку, образуемую перегородкой 5 и участком 3 грани корпуса, и далее под действием собственого веса через окна блока контрножей 9 в зону измельчения. Измельченный материал через окно 10 центробежными силами отбрасывается к участку 4, где подхватывается потоком воздуха и между, участком 4 и

перегородкой 5 направляется к отлоняющему козырьку 6. Выходя из зазора между козырьками 6 и перегородкой 5, воздушный поток резко меняет направление и теряет скорость, вследствие чего крупные частицы недоизмельченного материала подают на блок контрножей и направляются на повторный цикл измельчения, а более мелкие частицы (готовый продукт) через отверстие 19 увлекаются в отсасывающий конец оси 0 и- далее в циклон или тканевой фильтр (не

показан).,

Направления вращения корпуса и фрезы показаны стрелками на фиг. 2. Когда входное отверстие одного из воздухозаборников перекрывается экраном в зоне о, в . зоне б выходит из контакта с экраном отверстие следующего воздухозаборника.

Таким образом, непрерывный подсос воздуха осуществляется только в нижней части траектории движения режущих головок, ког0 да они загружены. Это позволяет избежать излишнего расхода воздуха.

Выполнение корпуса многогранным с числом граней по числу режущих головок улучшает тепловой режим работы агрегата, так как, когда одна фреза работает под нагрузкой, две другие вращаются в холостую. В это время происходит их воздущное охлаждение.

Снабжение каждой головки воздухозаборником и отклоняющим козырьком позволяет осуществить в агрегате не только измельчение, но и классификацию с возвратом круп- ной фракции на повторный цикл измельчения, что повышает степень измельчения.

Выполнение оси в виде трубы с окнами, разделенными перегородкой, исключает попадание исходного материала в участок оси, образующие вытяжной патрубок. Этому же способствует смещение отверстия для от( coca готового продукта на 80-90° от вертикали в сторону, обратную вращению.

ф1/г.2

№./

Ф1/г.4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измельчения | 1979 |

|

SU886980A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Привод устройства для измельчения | 1976 |

|

SU631204A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1983-08-07—Публикация

1981-06-23—Подача