Настоящее изобретение относится к эффективной системе и способу классификации и охлаждения или только охлаждения материала (частиц), например материала макрочастиц, получаемых в процессе сгорания, таких как в котлах с псевдоожиженным слоем с использованием нескольких слоев материала и теплообмена на основе контакта газа и твердых частиц, и может быть использовано в различных отраслях промышленности.

В настоящем изобретении используется вертикальный корпус, имеющий вход для поступающего продукта сгорания и первый выход в верхнем конце корпуса для удаления воздуха и мельчайших частиц и второй выход на дне корпуса для выгрузки охлажденных твердых макрочастиц. Емкость включает несколько слоев материала макрочастиц, например псевдоожиженный слой и непсевдоожиженный слой, расположенный под псевдоожиженным слоем. Охлаждающий газ подается на псевдоожиженный слой и непсевдоожиженный слой для охлаждения материала макрочастиц. Охлаждающий газ дает возможность теплообмена в результате контакта газа с твердыми веществами противотоком во всей системе.

Крупные отходы и макрочастицы удаляются из корпуса на дне его. Системы измерения температуры, давления и потока используются для регулирования количества твердых частиц по всему устройству и контролирования скорости газа, проходящего через слои частиц в устройстве.

Известен способ классификации и охлаждения макрочастиц, получаемых в каком-либо процессе, содержащий направление материала макрочастиц в вертикальный корпус, образование псевдоожиженного слоя в корпусе псевдоожижением части материала макрочастиц, образование непсевдоожиженного слоя в корпусе из оставшейся части материала макрочастиц, охлаждение псевдоожиженного и непсевдоожиженного слоев охлаждающим газом, выведение нагретого газа и мельчайших частиц через первый выход, а охлажденных твердых частиц через второй выход (см. SU 486814 A, 09.01.76), который является наиболее близким аналогом к предложенному способу.

Указанный способ реализуется известной системой классификации и охлаждения материала макрочастиц, получаемых в каком-либо процессе, содержащей вертикальный корпус, имеющий входное отверстие для поступающего материала макрочастиц, первое выходное отверстие для удаления воздуха и мельчайших частиц в верхней части корпуса и второе выходное отверстие для удаления охлажденных твердых частиц, распределительные решетки и средство для подачи охлаждающего газа, обеспечивающие создание псевдоожиженного и непсевдоожиженного слоев материала макрочастиц в корпусе (см. SU 486814 A, 09.01.76), которая является наиболее близким аналогом к предложенной системе.

К недостаткам известного способа и системы классификации и охлаждения материалов можно отнести невозможность регулирования температуры исходящего потока материала, регулирования количества твердых частиц по всему процессу, недостаточная эффективность сепарации и охлаждения.

Задачей настоящего изобретения является повышение эффективности сепарации и охлаждения материала макрочастиц, получаемых в каком-либо процессе, например получаемых в процессе сгорания, с использованием нескольких слоев материала теплообмена и с регулированием параметров разделения и теплообмена.

Указанный технический результат достигается тем, что в предложенном способе классификации и охлаждения материала макрочастиц, получаемых в процессе, кроме действий, осуществляемых как и в наиболее близком аналоге, скорость псевдоожиженного и непсевдоожиженного слоев регулируют, псевдоожиженный и непсевдоожиженный слои создают на распределительных решетках, расположенных соответственно друг над другом, охлажденный твердый материал отводят через распределительные решетки со дна корпуса.

В предложенной системе классификации и охлаждения материала макрочастиц, получаемых в процессе кроме признаков, известных из наиболее близкого аналога, имеются средства измерения температуры и измерения потока для регулирования скорости охлаждающего газа в псевдоожиженном и непсевдоожиженном слоях, распределительные решетки выполнены из воздуховодов с отверстиями, причем распределительная решетка псевдоожиженной секции расположена над распределительной решеткой непсевдоожиженной секции, а второе выходное отверстие находится в дне корпуса.

Пример осуществления изобретения.

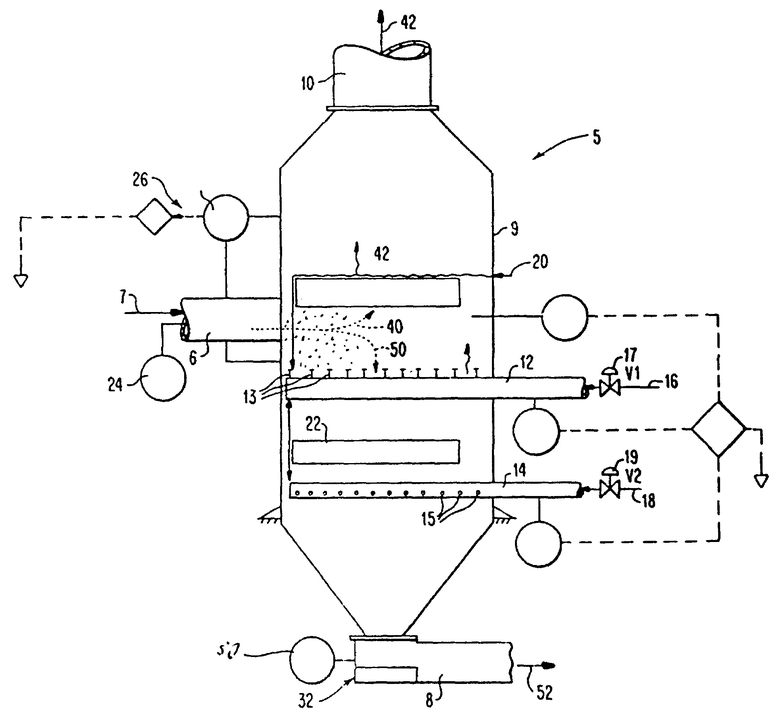

Чертеж изображает схематичный вид системы для классификации и охлаждения частиц согласно данному изобретению.

Краткое описание предпочтительных примеров реализации.

Со ссылкой на чертеж, настоящее изобретение, изображенное в нем, содержит систему, обозначенную позицией (5), которая представляет собой совмещенный классификатор и охладитель частиц с вертикальным устройством псевдоожиженного слоя (20) и непсевдоожиженного слоя (22).

Система (5) использует вертикальный корпус (9), имеющий несколько слоев, то есть псевдоожиженный слой (20), расположенный над непсевдоожиженным слоем (22). Оба слоя (20) и (22) состоят из материала макрочастиц (7), являющегося продуктом сгорания, который подается в корпус через входное отверстие (6) от источника, находящегося извне, например, такого как бойлер псевдоожиженного слоя. Газовая среда, например охлаждающий воздух (16) и (18), пропускается через слои (20) и (22) в качестве охлаждающей среды, которой может служить любой газ, включая воздух, сжатый для дозируемой регулируемой подачи при прохождении через слои частиц (20) и (22).

Секция (20) псевдоожиженного слоя расположена над секцией (22) непсевдоожиженного слоя. Скорость псевдоожижения всей охлаждающей и псевдоожижающей среды (16 плюс 18) в секции (20) устанавливается в расчете на удаление частиц определенного размера и менее этого выбранного размера. Площадь псевдоожижения (20) зависит от максимальной расчетной температуры исходящей газообразной струи (42), массы всей охлаждающей и псевдоожижающей среды (16 и 18), расчетной скорости прохождения твердых частиц и окончательной скорости сжижения, определяемой на основании наибольшего выбранного размера подлежащих отделению от поступающего потока (7) твердых частиц. Эти расчетные параметры выбирают исходя из расчетных требований проведения основного процесса, с которым связано устройство (5).

Обычно, для входящих твердых частиц, имеющих средний размер 400 микрон, скорость газа поверхностного слоя составляет 5-6 футов в секунду и температура слоя 825oF, для отмучивания большей части материала, имеющего размере 325 микрон и меньше.

Площадь секции (22) непсевдоожиженного слоя зависит как от среднего размера твердых частиц (50) (устанавливается минимальная скорость псевдоожижения) и максимальной температуры выходящей среды для секции (22), которая определяется из соотношения тепла и материала для устройства (5). Площадь (22) устанавливается таким образом, чтобы нагнетаемая охлаждающая среда (18) не достигла минимальной скорости псевдоожижения, до того как она выйдет из непсевдоожиженной секции (22) в псевдоожиженную секцию (20). Интенсивность подачи потока охлаждающей газовой среды (18) устанавливается такой, чтобы получить требуемую конечную температуру выходящего потока (52) твердой фазы на выходе (8) из устройства (5).

Обычно для частиц материала, такого как песок, со средним размером частиц 750 микрон и средней температурой на входе 800oF в верхней части непсевдоожиженной секции (22) минимальная скорость псевдоожижения будет в пределах 1 -2 фута в секунду, если охлаждающей средой является воздух, и он достигает температуры в пределах от 750oF до 800oF по прохождении через непсевдоожиженный слой (22).

Каждый из двух слоев (20) и (22) принимает охлаждающую среду (16) и (18) из распределительной решетки, состоящей из мельчайших воздуховодов (12) и (14) с отверстиями (15) или форсунками (13), расположенной в дне этого слоя. Кроме того, секция (20) псевдоожиженного слоя принимает отходящий газ охлаждающей среды (18) непсевдоожиженного слоя. Распределительная решетка (14) охлаждающей среды в непсевдоожиженной секции (22) распыляет среду (18) с тем, чтобы происходило равномерное распределение в материале твердых частиц для контактного охлаждения, не препятствуя прохождению частиц и отходов (50) по направлению к точке выхода (8) из устройства (5). Распределительная решетка (12) охлаждающей среды секции (20) псевдоожиженного слоя обеспечивает распределение для создания равномерного псевдоожижения, а также способствует выходу материала частиц и отходов (50) из псевдоожиженного слоя (20), в то же время давая возможность нагретому отработанному газу из непсевдоожиженной секции (22) входить в секцию (20) псевдоожиженного слоя.

Горячие твердые частицы (7), получаемые из основного процесса, например, в котле (бойлере) псевдоожиженного слоя, подаются в корпус (9) близко к верхней части устройства (5) через дозиметр (24), такой, например, как Г-образный клапан или другое измерительное устройство. Твердые частицы (7) затем направляются через первую секцию псевдоожиженного слоя (20), затем непсевдоожиженный слой (22) и, наконец, выходит на дне устройства (5) в выходе (8) через измерительный дозиметр (30), с использованием винтового конвейера или вращающегося подающего устройства (32).

Таким образом, скорость прохождения твердого материала и уровень псевдоожиженного слоя (20) регулируются путем изменения потока (7) твердого материала через входное отверстие (6) при помощи регулирующего дозиметра (24), а также изменением скорости дозиметра (30). Измерение уровня псевдоожиженного слоя можно осуществлять различными способами, одним из которых является измерение перепада давления, как схематично показано на чертеже.

Расчетная скорость в секции (20) псевдоожиженного слоя устанавливается так, чтобы обеспечить отмучивание частиц определенного требуемого размера и охлаждение остающихся частиц из потока (7) горячих твердых частиц до какой-либо промежуточной температуры. Температура исходящей струи (42) измеряется и используется для регулирования входящих потоков (16) и (18) охлаждающего газа с тем, чтобы в секции (20) псевдоожиженного слоя сохранялась требуемая скорость газа. Обычно большая часть потока (16 плюс 18) всей охлаждающей и псевдоожижающей среды может подаваться как псевдоожижающий поток (16) при сниженных скоростях прохождения твердого материала через устройство (5).

Весь поток (16 плюс 18) охлаждающей и псевдоожижающей среды устанавливается для того, чтобы обеспечить нужную температуру исходящей струи (42), которая находится в пределах или ниже выбранной максимальной расчетной температуры, когда скорость прохождения потока (7) твердого материала в устройство (5) равна расчетной максимальной величине. Эта максимальная температура исходящей струи (42) диктуется требованиями основного процесса, соотношением тепла и материала для устройства (5), определенными размерами частиц, подлежащих удалению из поступающего потока твердых частиц, и соображениями, касавшимися механической конструкции выходного отверстия (10). Исходящая струя (42), которая состоит из газа и мельчайших частиц, отводится из корпуса в выходное отверстие (10).

Твердые вещества и отходы (52), которые не отмучиваются и не выводятся в главный процесс, движутся вниз через устройство (5), проходят через распределительную решетку (12), (14) охлаждающей среды псевдоожиженного слоя и затем в секцию (22) непсевдоожиженного слоя. Здесь они подвергаются дальнейшему охлаждению от контакта с охлаждающей средой (18). Охлажденный твердый материал частиц и отходы (52) затем выводятся со дна устройства через выходное отверстие (8).

Горячие твердые макрочастицы (7) от основного процесса в котле направляются в верхнюю часть или боковую часть классификатора/охладителя (5), где они загружаются дозами в это устройство при помощи дозиметра (24), например Г-образного клапана. Твердые частицы (7) поступают либо в исходящую струю (42) охлаждающей среды псевдоожиженного слоя или непосредственно в псевдоожиженный слой (20). При поступлении в исходящую струю (42), некоторая часть частиц нужного размера немедленно отрывается от входящих подаваемых частиц (7) и присоединяется к тем частицам того же размера, которые были отмучены от псевдоожиженного слоя (20). Остаток (52) входящих твердых частиц (7) или все твердые частицы (при подаче в слой) идут в секцию (20) псевдоожиженного слоя. Контактное охлаждение до какой-либо промежуточной расчетной температуры и отделение большого количества частиц нужного размера в виде отмучивания происходит в секции (20) псевдоожиженного слоя. Контактное охлаждение в секции (22) непсевдоожиженного слоя снижает температуру потока (52) выводимых твердых частиц до расчетной выбираемой конечной температуры до его выхода из непсевдоожиженного контактного охладителя (22) и удаляется из устройства через выходное отверстие (8).

Несмотря на то, что были показаны и детально описаны предпочтительные примеры выполнения изобретения, иллюстрирующие применение принципов изобретения, понятно, что изобретение может быть реализовано другим образом, однако, не выходящим за рамки этих принципов.

Изобретение может быть использовано в любой отрасли промышленности для классификации и охлаждения материала макрочастиц, например, получаемых в процессе сгорания. Материал макрочастиц направляют в вертикальный корпус, в котором расположены распределительные решетки из воздуховодов с отверстиями. Распределительная решетка псевдоожиженной секции расположена над распределительной решеткой непсевдоожиженной секции. Охлажденный твердый материал отводят через распределительные решетки со дна корпуса. Нагретый газ и мельчайшие частицы отводят в верхней части корпуса. Система имеет средства измерения температуры и потока для регулирования скорости охлаждающего газа в псевдоожиженном и непсевдоожиженном слоях. 2 с. и 2 з.п.ф-лы, 1 ил.

| Сепаратор для разделения материалов в газовоздушном потоке | 1973 |

|

SU486814A1 |

| SU 4213883 A, 30.08.74 | |||

| АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 0 |

|

SU366891A1 |

| Гравитационный пневматический классификатор | 1978 |

|

SU688248A1 |

| Способ возведения каркасной крепи | 1988 |

|

SU1587201A1 |

| ВСЕСОЮл;НДЯ пдти]тно--;:;х;;:г;гкА' | 0 |

|

SU361815A1 |

| Демодулятор фазоманипулированных сигналов | 1982 |

|

SU1058084A1 |

| Казакова Е.А | |||

| Гранулирование и охлаждение азотосодержащих удобрений | |||

| - М.: Химия, 1980, с.288, рис.VII-10а. | |||

Авторы

Даты

1999-12-27—Публикация

1995-10-04—Подача