Изобретение относится к устройству для отделения твердых частиц, увлекаемых потоком газообразных продуктов сгорания, протекающим через циркуляционную псевдоожиженную подушку /ЦПП/ /"кипящий слой"/ котла. Изобретение, в частности касается нового и полезного устройства для отделения твердых частиц от газового потока, где используется сепаратор частиц ударного типа, выполненный в виде массива U-образных поперечных брусьев, объединенного с контуром водяного и/или парового охлаждения оболочки котла с ЦПП.

В области силовых установок с ЦПП критическими факторами эффективной работы котла являются процессы сепарации твердых частиц, в ЦПП котла с помощью рециркуляционной системы. Сепараторная и рециркуляционная системы существенно влияют на капитальные и эксплуатационные затраты, связанные с ЦПП-котлом, а также на его способность работать при переменных нагрузках.

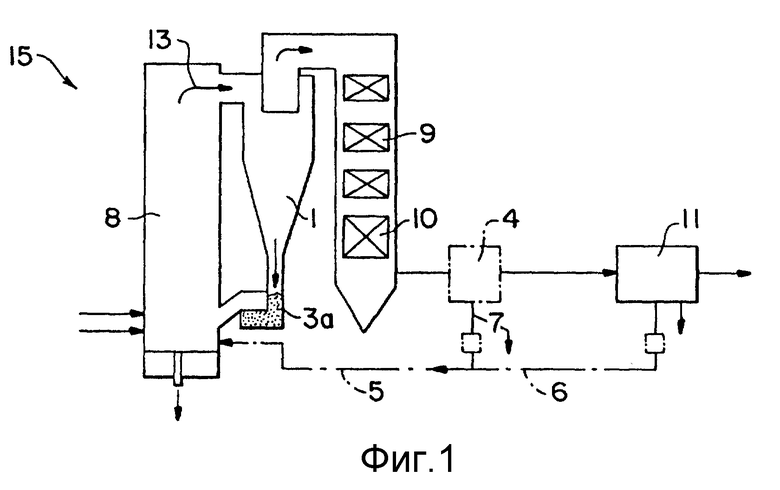

Известные в настоящее время системы отделения твердых частиц от газообразных продуктов сгорания в котлах с ЦПП содержат сепараторы частиц циклонного /фиг. 1/ и ударного /фиг. 2/ типов. Как показано на фиг. 1, система 15 циклонного типа содержит первичный сепаратор 1, сообщенный с топкой 8, из которой поток 13, содержащий твердые частицы. Твердые частицы собираются первичным циклонным сепаратором 1 и возвращаются в топку 8 через немеханический клапан 3, известный как лабиринтное уплотнение. Известные котельные установки с ЦПП, имеющие циклонную сепараторную систему 15, снабжаются также конвективными поверхностями 9, воздушными нагревателями 10 и системами рециркуляции вторичных твердых частиц - такими, как вторичный коллектор 4, устройство очистки 7 вторичного коллектора, линия 5 вторичной рециркуляции, тканевый фильтр 11 и рециркуляционная линия 6 этого фильтра.

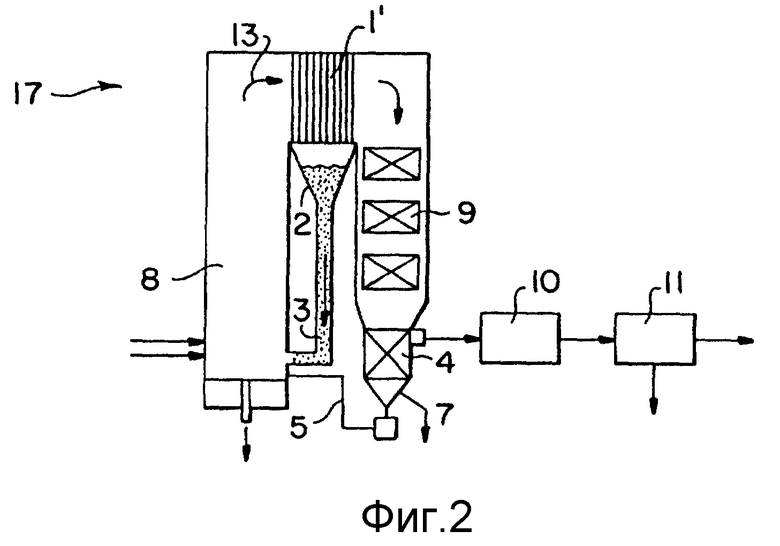

Как показано на фиг. 2, система 17 с ударным типом сепарации частиц содержит первичный сепаратор частиц 1 ударного действия, сообщенный с топкой 8, из которой поток 13, содержащий газ, и твердые частицы собираются этим ударным сепаратором 1, попадают в бункерное хранилище 2 для их сбора и возвращаются в топку 8 через L-образный клапан 3.

В патенте США N 4,992,085, выданном на имя Белина и др., описан внутренний сепаратор частиц ударного типа, в котором используется множество U-образных ударных элементов, расположенных в шахматном порядке по меньшей мере двумя рядами и установленных в потоке газообразных продуктов сгорания для улавливания твердых частиц.

В патенте США N 5,025,755, выданном на имя Эйквандера и др., описан лабиринтный сепаратор, содержащий выполненные в шахматном порядке брусья с существенно U-образной формой поперечного сечения. Лабиринтный сепаратор размещается в верхней части реактора с псевдоожиженной подушкой.

В патенте США N 4,9511,611, выданном на имя Абдулалли и др., описана внутренняя система сепарации твердых частиц, содержащая множество сепараторных труб, охлаждаемых водой или паром. Трубы имеют пару ребер, выступающих с их диаметрально противоположных сторон и предназначенных для улавливания твердых частиц в газовом потоке.

Предлагаемое изобретение относится к устройству для отделения твердых частиц от газового потока с твердыми включениями, протекающего через циркуляционную псевдоожиженную подушку /ЦПП/ котла, где применяется жидкостная циркуляционная /с водой и/или паром/ система.

Согласно первому варианту реализации, один из аспектов предлагаемого изобретения касается устройства для отделения твердых частиц от газового потока с твердыми включениями внутри камеры сгорания, снабженной жидкостной циркуляционной системой. В данном варианте множество сепараторов установлено вплотную друг к другу и распределено в горизонтальном направлении на пути газового потока с твердыми включениями. Каждый сепаратор содержит четыре вертикальных /или близких к вертикали/ трубки /называемых далее "вертикальными трубками"/: первую переднюю вертикальную трубку, вторую переднюю вертикальную трубку, горизонтально смещенную от первой, а также первую заднюю вертикальную трубку, горизонтально смещенную от первой передней вертикальной трубки, и вторую заднюю вертикальную трубку, горизонтально смещенную от второй передней вертикальной трубки. Каждый сепаратор также содержит соединительный элемент, сообщающий первую переднюю вертикальную трубку с первой задней вертикальной трубкой, а также соединительный элемент, сообщающий первую заднюю вертикальную трубку со второй задней вертикальной трубкой, и соединительный элемент, сообщающий вторую заднюю вертикальную трубку со второй передней вертикальной трубкой.

Для создания конструкции вогнутой формы, которая улавливала бы приносимые газовым потоком твердые частицы, между первыми передней и задней вертикальными трубками, между первой и второй задними вертикальными трубками и между вторыми задней и передней вертикальными трубками - выполнены соединительные мембраны.

Первая передняя вертикальная трубка первого сепаратора и вторая передняя вертикальная трубка последнего сепаратора - сообщаются с жидкостной циркуляционной системой. Сепараторный соединительный элемент сообщается со второй передней вертикальной трубкой одного сепаратора и первой передней вертикальной трубкой смежного с ним сепаратора. Благодаря сообщению смежных сепараторов с жидкостной циркуляционной системой, трубки и соединительные элементы этих сепараторов позволяют жидкости из циркуляционной системы протекать через каждый из сепараторов и возвращаться обратно в эту систему, что обеспечивает эффективное охлаждение сепараторных трубок и соединительных элементов.

В газовом потоке, содержащем твердые включения, сепараторы установлены рядами в шахматном порядке.

При этом каждый ряд сепараторов может быть горизонтально смещен от предыдущего ряда.

Сепараторы каждого ряда, начиная со второго, могут быть расположены за соединительными элементами предыдущего ряда.

Гидравлическая циркуляционная система может содержать множество коллекторов.

Устройство может содержать впускной элемент, сообщающий первый коллектор с первой передней вертикальной трубкой первого сепаратора, а также выпускной элемент, сообщающий второй коллектор со второй передней вертикальной трубкой последнего сепаратора.

Устройство может быть снабжено экраном на внешней поверхности первой и второй передних вертикальных трубок.

Экран может быть выполнен из огнеупорного материала, из керамического материала, из стали.

Соединительные элементы передних и задних вертикальных трубок могут быть расположены с нижнего конца этих трубок или с их верхнего конца.

Соединительные элементы могут быть расположены с верхнего конца второй передней вертикальной трубки одного сепаратора и первой передней вертикальной трубки смежного сепаратора.

В качестве текучей среды использована вода, или пароводяная смесь или пар.

Вогнутая конструкция может быть выполнена U-образной, /V-образной или С-образной формы.

Камера сгорания выполнена в виде котла c циркуляционной псевдоожиженной подушкой.

Согласно второму варианту реализации, другой аспект предлагаемого изобретения касается устройства для отделения твердых частиц от газового потока с твердыми включениями внутри камеры сгорания, снабженной жидкостной циркуляционной системой - где так же как и ранее, множество сепараторов установлено вплотную друг к другу и распределено в горизонтальном направлении на пути газового потока с твердыми включениями. Каждый сепаратор содержит четыре вертикальных, или вертикальных в существенной мере - трубки /называемых далее "вертикальными трубками"/: первую переднюю вертикальную трубку, горизонтально смещенную от первой, первую заднюю вертикальную трубку, горизонтально смещенную от первой передней вертикальной трубки, и вторую заднюю вертикальную трубку, горизонтально смещенную от второй передней вертикальной трубки.

Для создания конструкции вогнутой формы, которая улавливала бы приносимые газовым потоком твердые частицы, между первыми передней и задней вертикальными трубками, между первой и второй задними вертикальными трубками и между вторыми задней и передней вертикальными трубками - выполнены соединительные мембраны.

В отличие от первого варианта реализации изобретения, верхний конец каждой вертикальной трубки в каждом образуемом трубками сепараторе соединен и гидравлически связан с верхним коллектором жидкостной циркуляционной системы, а нижний конец каждой из вертикальных трубок, образующих каждый отдельный сепаратор, соединен и гидравлически связан с нижним коллектором указанной системы. Посредством гидравлической связи смежных сепараторов с жидкостной циркуляционной системой - тем же способом, что описан выше - формируется множество параллельных гидравлических каналов между верхними и нижними коллекторами, что дает возможность текучей среде из циркуляционной системы параллельно проходить через каждый сепаратор и охлаждать его.

Как и в предыдущем варианте, множество сепараторов в газовом потоке, содержащем твердые включения, установлено рядами в шахматном порядке.

В устройстве, по второму варианту содержащем множество дополнительных рядов и сепараторов, установленных в газовом потоке с твердыми включениями, каждый дополнительный ряд горизонтально смещен от предыдущего ряда и снабжен верхним и нижним поперечными коллекторами.

В устройстве по второму варианту обеспечено прохождение текучей среды по входному поперечному коллектору первого ряда сепараторов - из гидравлической циркуляционной системы, затем - через эти сепараторы - к выходному поперечному коллектору данного ряда сепараторов, и, далее, по указанному выходному поперечному коллектору первого ряда - к входному поперечному коллектору второго ряда сепараторов.

Перечень фигур

На фиг. 1 представлена конструктивная схема котла с ЦПП известного типа, в которой используется циклонный сепаратор частиц;

На фиг. 2 представлена другая конструктивная схема известного котла с ЦПП, в которой применяется сепаратор частиц ударного типа;

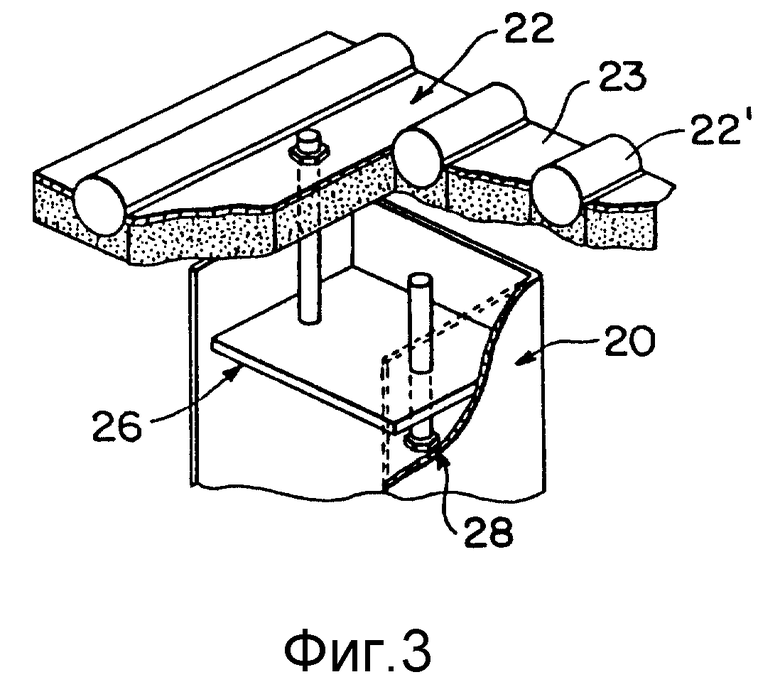

На фиг. 3 - показан опорный соединительный узел известного U-образного бруса, используемого в сепараторе частиц ударного типа;

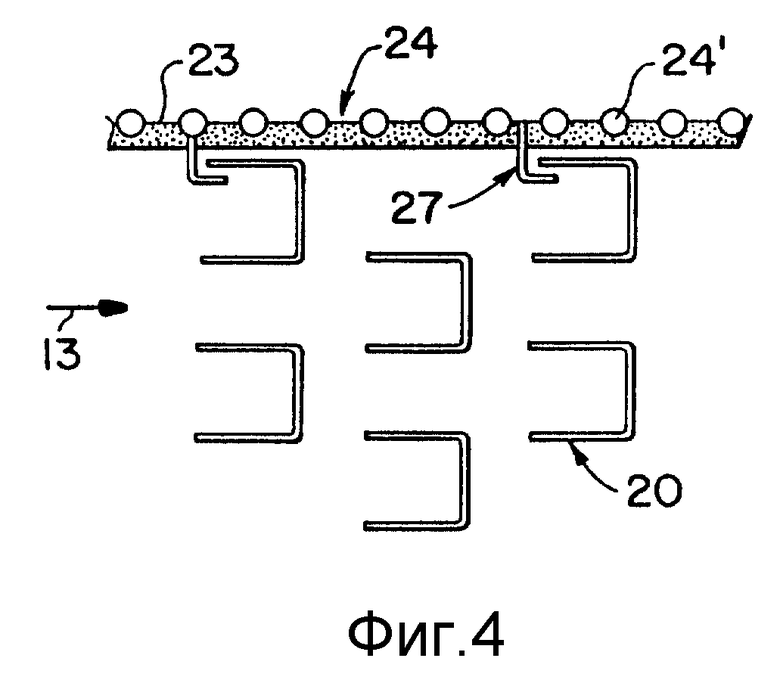

На фиг. 4 дан вид сверху известной сепараторной системы ударного типа с U-образными брусьями;

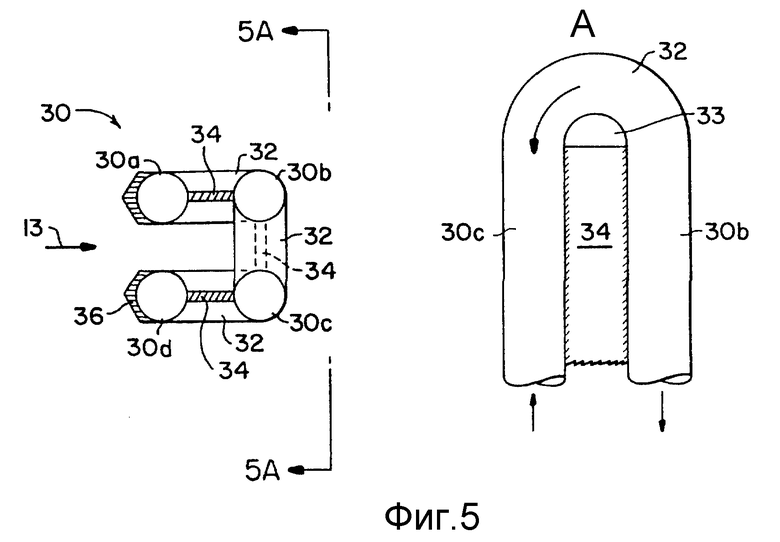

На фиг. 5 дан вид сверху сепаратора, согласно первому варианту реализации предлагаемого изобретения;

На фиг. 5А дан вид сзади сепаратора на фиг.5 /по стрелкам 5А-5А на фиг. 5/;

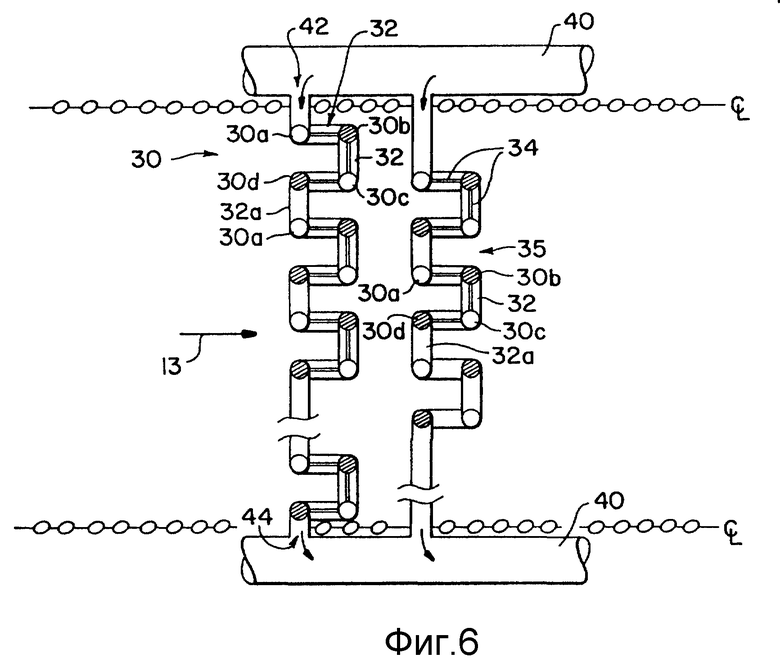

На фиг. 6 дан вид сверху сепараторной системы согласно первому варианту реализации изобретения - в разрезе по стрелкам 6-6 фиг.7;

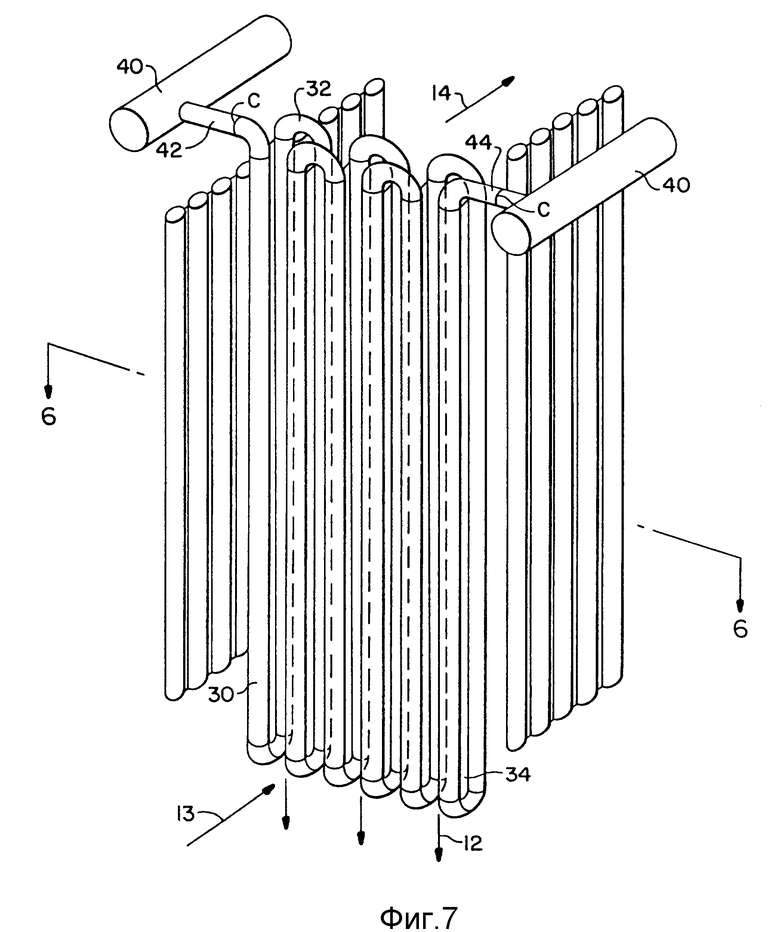

На фиг. 7 дан вид в перспективе сепараторной системы согласно первому варианту реализации изобретения;

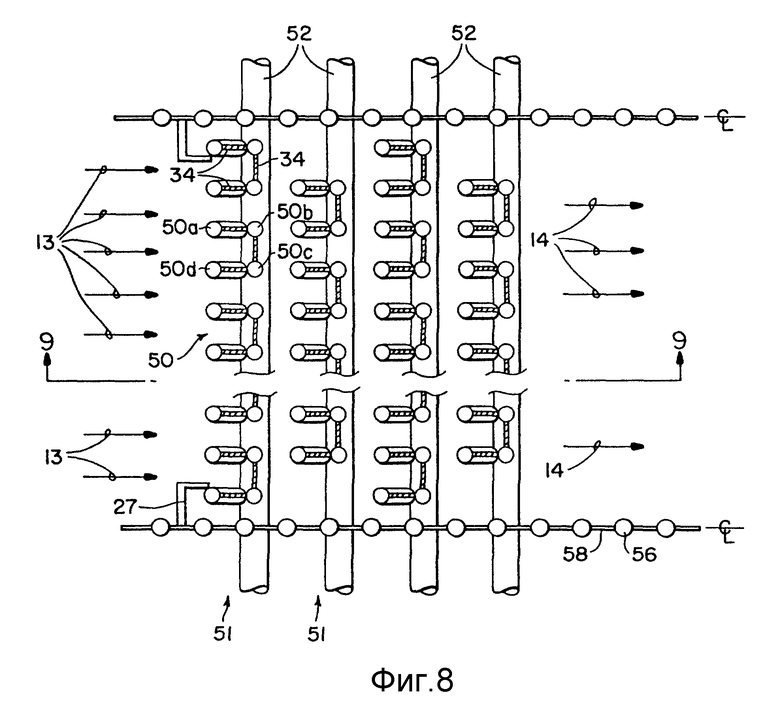

На фиг. 8 дан вид сверху сепараторной системы согласно второму варианту реализации изобретения;

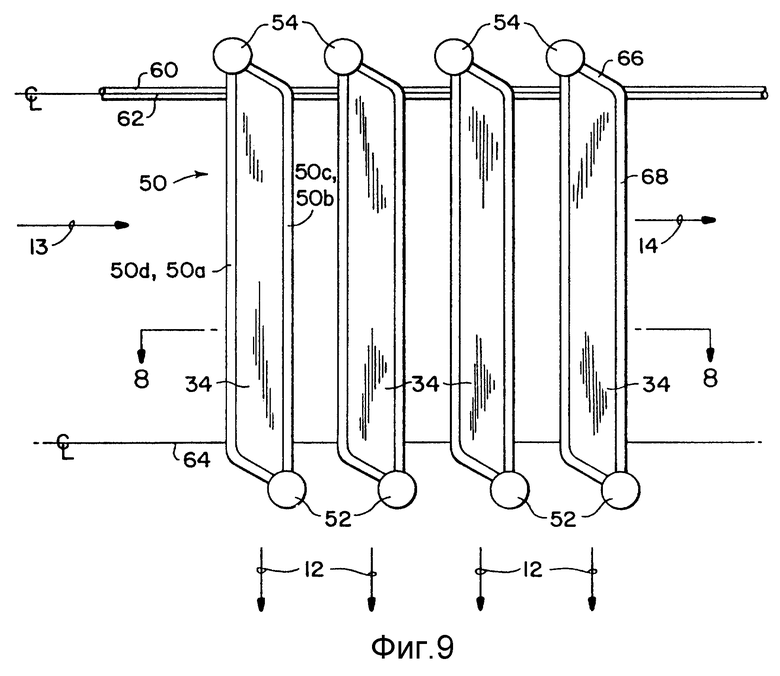

На фиг. 9 дан боковой вид сепараторной системы согласно второму варианту реализации изобретения, взятый в разрезе по стрелкам 9-9 фиг. 8;

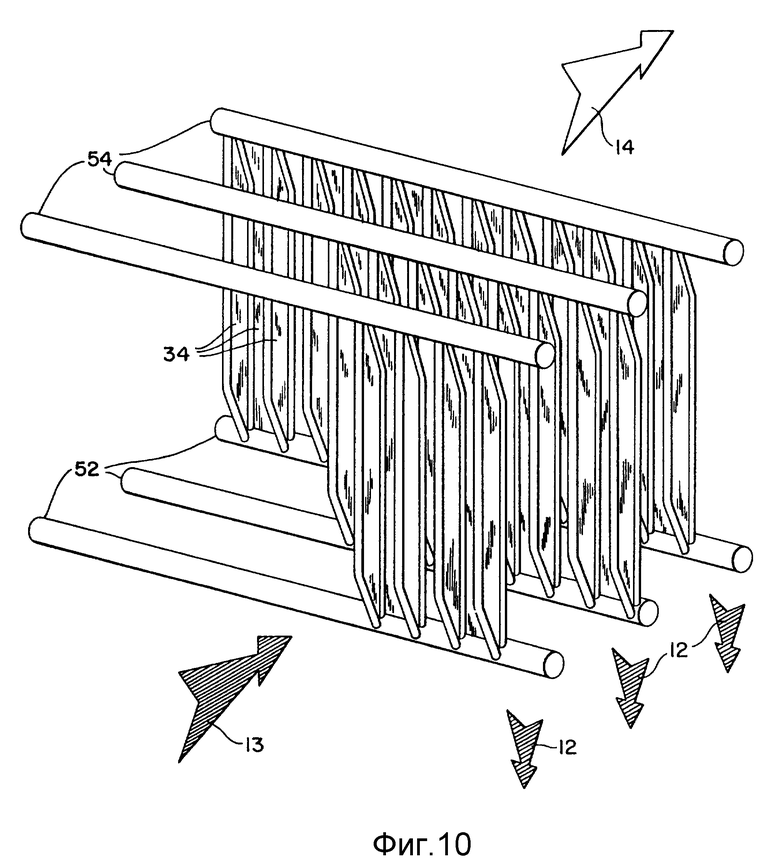

На фиг. 10 представлен общий вид в перспективе сепараторной системы по второму варианту реализации изобретения.

Описание предпочтительных вариантов реализации изобретения.

На фиг. 4 показана известная сепараторная система ударного типа, в которой применяется множество U-образных /тавровых/ брусьев 20, установленных в газопылевом потоке 13 для сбора твердых частиц. К мембранной панели 24 боковой стенки прикреплена изолирующая заслонка 27, препятствующая перетеканию потока 13 в обход тавровых брусьев 20. На фиг. 3 показан тавровый брус 20, соединенный с мембранной панелью 22 перекрытия при помощи опорного болта 28 и опорной панели 26. Как мембранная панель перекрытия, так и мембранная панель 24 боковой стенки - в типичном варианте исполнения образованы охлаждаемыми жидкостью трубками 22' и 24", которые разделены металлической мембраной 23; данные элементы формируют газонепроницаемую стенку оболочки сепаратора. Хотя тавровые брусья 20 изготавливаются из нержавеющей стали, они тем не менее подвержены короблению при высоких температурах.

Предлагаемое изобретение разрешает проблемы, связанные с брусьями таврового сечения, которые изготовлены из нержавеющей стали, - путем применения той же самой конструкции стенок из трубок и мембран, которая используется в оболочке котла и обеспечивает охлаждение U-образных брусьев той же жидкостью, которая проходит через трубки, образующие циркуляционные гидравлические контуры реактора с ЦПП или оболочки котла. Жидкостью/текучей средой/ типично служит вода, пар или пароводяная смесь. На фиг. 5 представлен первый вариант исполнения сепаратора 30 согласно предлагаемому изобретению. Сепаратор 30 содержит множество строго вертикальных, или в существенной мере таковых - трубок /в дальнейшем называемых вертикальными трубками/, а именно: первую переднюю вертикальную трубку 30а и вторую переднюю вертикальную трубку 30d, горизонтально смещенную от первой передней трубки 30а. Первая задняя вертикальная трубка 30b горизонтально смещена от первой передней трубки 30а, а вторая задняя вертикальная трубка 30с горизонтально смещена от первой задней вертикальной трубки 30b и горизонтально смещена от второй передней вертикальной трубки 30d.

Соединительная трубка 32 сообщает трубки 30а и 30b, 30b и 30с, 30с и 30d. Дополнительно, между вертикальными трубками, указанными здесь, установлена мембрана или перемычка 34, которая соединена с трубками при помощи сварки или иным подходящим способом - существенно по всей длине трубок 30а - 30d. При желании, мембрана 34 может быть соединена с каждой из трубок 32, сообщающих трубки 30а и 30b, 30 b и 30с, 30с и 30d - с тем, чтобы исключить всякий зазор 33 в соответствующем месте конструкции /как показано, в качестве примера, не ограничивающего общности изобретения - на фиг. 5А/. В любом случае мембрана 34, соединяющая различные трубки 30а-30d, образует вместе с этими трубками конструкцию вогнутой формы, улавливающую твердые частицы, приносимые газообразными продуктами сгорания, и заставляющую эти частицы оседать вниз, удаляя их из газопылевого потока 13. Предпочтительно, чтобы указанная вогнутая конструкция имела U-образную форму, однако - не выходя за рамки предлагаемого изобретения - можно использовать V и С-образные конфигурации. Согласно предлагаемому изобретению, сепаратор 30 установлен в газопылевом потоке 13 таким образом, что первая и вторая передние вертикальные трубки 30а и 30d - первыми входят в соприкосновение с потоком 13. Поэтому, при необходимости на этих вертикальных трубках могут быть выполнены эрозионно-предохранительные элементы или экраны 36, защищающие трубки от возможного разрушения под действием соударяющихся с ними твердых частиц газопылевого потока 13. Эррозионно-предохранительные элементы 36 могут быть выполнены из любого подходящего эрозионностойкого материала: огнеупора, керамики или стали.

На фиг. 6 показан вид сверху устройства согласно предлагаемому изобретению, в котором несколько сепараторов 30 расположены рядами 35 и сообщены с гидравлической циркуляционной системой ЦПП. В этом предпочтительном варианте реализации гидравлическая циркуляционная система имеет в качестве текучей среды воду и/или пар и выполнена следующим образом. Водяная или пароводяная циркуляционная система содержит коллекторы 40 и входной патрубок 42, сообщающий один из коллекторов 40 с первой передней вертикальной трубкой 30а первого сепаратора в ряду 35, а также - выходной патрубок 44, сообщающий другой коллектор 40 со второй передней вертикальной трубкой 30d последнего сепаратора в ряду. Вследствие этого вода и/или пар последовательно проходят через каждый сепаратор 30 в данном ряду 35 - от входа 42 к выходу 44. На фиг. 6 "открытыми" кружками для трубок 30а и 30с обозначены потоки воды и/или пара, втекающие "в плоскость" чертежа, а "заштрихованными" кружками - для трубок 30b и 30d - потоки воды и/или пара, вытекающие "из плоскости" чертежа. Сепараторные ряды 35 предпочтительно выполнены в шахматном порядке. При этом соединительный патрубок 32а сообщает смежные сепараторы 30, связывая вторую переднюю вертикальную трубку 30d одного сепаратора 30 с первой передней вертикальной трубкой 30а смежного сепаратора 30. В соответствии с предлагаемым изобретением, шахматное расположение сепараторов обеспечивает смещение каждого ряда 35 в боковом и горизонтальном направлениях по отношению к предыдущему ряду 35, находящемуся в газопылевом потоке 13. Сепараторы 30 каждого ряда расположены за сепараторными соединительными патрубками 32а предыдущего ряда 35.

Для объединения сепараторного устройства согласно предлагаемому изобретению с гидравлической циркуляционной системой оболочки котла с ЦПП имеются несколько возможных вариантов. Первый вариант показан на фиг. 6 и соответствует сообщению трубок 30а и 30b, как и трубок 30d и 30с - посредством соединительного патрубка 32 - с нижнего конца, в то время как трубки 30b и 30с сообщаются патрубком 32 с верхнего конца. При этом соединительные сепараторные трубки 32а обеспечивают сообщение с верхнего конца трубок 30d и 30а соседних сепараторов 30.

Текучая среда /вода и/или пар/ проходит из входного патрубка 42 коллектора 40 в верхнюю часть первой передней трубки 30а, а затем устремляется через нее к донной части трубки, где поворачивает на 180o в соединительном патрубке 32, сообщающем первую переднюю трубку 30а /образующую переднюю кромку U-образного бруса/ с задней угловой трубкой 30b этого бруса. Далее поток поднимается вверх по задней угловой трубке 30b и делает повторный поворот на 180o в соединительном патрубке 32, сообщающемся со второй задней угловой трубкой 30с, затем стекает вниз через эту трубку 30с и поворачивает на 180o с тем, чтобы пройти через соединительный патрубок 32 и устремиться вверх по второй передней трубке 30d, образующей другую кромку сепаратора. Течение среды в остальных U-образных брусьях ряда 35 аналогично описанному выше.

На фиг. 7 показан сбор твердых частиц 12 из газопылевого потока 13, после того, как эти частицы улавливаются сепаратором, выполненным в соответствии с предлагаемым изобретением. На выходе системы получается очищенный газовый поток 14.

Температура газа в газопылевом потоке 13 и рабочие температуры металла, из которого изготовлены массивы U-образных брусьев в известных системах, находятся в диапазоне 815-870oC при нормальном функционировании. При повышенных тепловых нагрузках увеличение температуры /более 955oC/ в районе U-образных брусьев может вызвать сильное коробление этих брусьев и существенно снизить эффективность сбора твердых частиц. Массив U-образных брусьев с охлаждаемыми мембранными стенками, выполненный согласно предлагаемому изобретению, существенно снижает возможное коробление данных брусьев.

В известных системах с ударным типом сепарации частиц, по материаловедческим соображениям, максимальная высота тавровых брусьев из нержавеющей стали, работающих при температурах 815-870o, ограничена согласно требованиям прочности, которая уменьшается с ростом температуры. В противоположность этому, предлагаемое изобретение не требует ограничения высоты брусьев по прочности /в рабочем диапазоне температур/, поскольку данные брусья, образующие сепаратор 30, являются охлаждаемыми. Одним из главных достоинств изобретения является простота его промышленной реализации, по сравнению с другими конструктивными решениями. Специалистам в данной области техники понятно, что реализация изобретения может быть осуществлена способом, подобным способу изготовления секций мембранных стенок оболочки котла с ЦПП. U-образные брусья 30 согласно предлагаемому изобретению могут использоваться либо как испарительные /котельные/ поверхности, либо как поверхности для перегрева/донагрева. Данное обстоятельство позволяет проектировать более мощные котлы с ЦПП на основе U-образных охлаждаемых брусьев согласно изобретению, по сравнению с системами, содержащими неохлаждаемые тавровые брусья.

Другим преимуществом предлагаемого изобретения является доступность ремонта и технического обслуживания. Поскольку U-образные охлаждаемые брусья 30 подвешены или прикреплены к коллекторам 40, расположенным в верхней части котла, то для удаления ряда 35 U-образных брусьев, нуждающихся в ремонте или замене, через верхнюю часть ЦПП достаточно просто разрезать входной и выходной патрубки 42, 44 /см. фиг. 7/ по линиям С и изъять данную сборку через перекрытие котла с ЦПП.

Как ранее отмечалось, существует и другой способ объединения устройства согласно предлагаемому изобретению с гидравлической циркуляционной системой оболочки котла с ЦПП.

Как ранее отмечалось, существует и другой способ объединения устройства согласно предлагаемому изобретению с гидравлической циркуляционной системой оболочки котла с ЦПП. Соответствующий второй вариант реализации изобретения представлен на фиг. 8-10. Как видно из этих фигур, каждый ряд 51 U-образных брусьев подсоединен к своему собственному нижнему /и в данном случае - входному/ поперечному коллектору 52 и к собственному верхнему /в данном случае - выходному/ поперечному коллектору 54. Конфигурация такого типа, возможно, более приемлема для естественной циркуляции пароводяной смеси, переносимой из нижнего поперечного коллектора 52 в верхний поперечный коллектор 54. Верхний и нижний коллекторы 52 и 54 называются "поперечными", поскольку должны быть ориентированы существенно перпендикулярно газовому потоку 13 - вдоль каждого ряда 51 сепараторов 50.

Желательно, чтобы верхний и нижний поперечные коллекторы 52, 54 были размещены вне газопылевого потока 13 с тем, чтобы уменьшить их эрозию. Как показано на фиг. 8, каждый из множества отдельных сепараторов 50 имеет первую переднюю вертикальную трубку 50а и вторую переднюю вертикальную трубку 50d, горизонтально смещенную от первой. Первая задняя вертикальная трубка 50b горизонтально смещена от первой передней вертикальной трубки 50а, а вторая задняя вертикальная трубка 50с горизонтально смещена от второй передней вертикальной трубки 50d. В отличие от первого варианта реализации изобретения, где жидкость протекала через каждую из трубок 30a, 30b 30c и 30d, соединенных последовательно, поток текучей среды в трубках каждого сепаратора 50 разделяется на параллельные течения по каждой из трубок 50a, 50b, 50c и 50d, направленные вверх от нижнего /входного/ коллектора 52 к верхнему /выходному/ коллектору 54. Между трубками 50a и 50b, 50b и 50c, 50c и 50d - установлена мембрана 34, позволяющая получить конструкцию вогнутой формы для улавливания частиц, приносимых газопылевым потоком 13. Вновь, как и ранее, на передних кромках /трубках /50a и 50d каждого сепаратора 50 могут быть выполнены эрозионно-защитные элементы или экраны.

В зависимости от конкретных обстоятельств, течение через каждый отдельный сепаратор 50 может быть организовано либо за счет вынужденной, либо за счет естественной циркуляции. В случае естественной циркуляции желательно, чтобы нижние поперечные коллекторы 52 были входными, а верхние поперечные коллекторы 54 - выходными. Разумеется, места размещения входного и выходного коллекторов могут поменяться на противоположные в случае применения вынужденной циркуляции или - если в качестве рабочей среды в сепараторах 50 используется пар. Конкретный тип текучей среды в сепараторах 50 выбирается исходя из требований того или иного частного применения.

Как показано на фиг. 8 и 9, боковые стенки, между которыми установлен массив сепараторов 50, в общем случае содержат трубки 56, разделенные мембраной 58; эти боковые стенки могут охлаждаться водой и/или паром. Подобным же образом, перекрытие может быть выполнено из трубок 60, разделенных мембраной 62 /фиг. 9/. Также и основание 64 может представлять собой аналогичную конструкцию, охлаждаемую текучей средой.

Другим преимуществом вышеописанного второго варианта реализации изобретения является то, что все трубки 50a, 50b, 50c и 50d - идентичны, причем каждая из них имеет изогнутый участок 66 и прямолинейный участок 68. Благодаря такой конструкции, для сообщения нижних 52 и верхних 54 поперечных коллекторов друг с другом требуется изготовление трубок лишь одного типа, что упрощает и удешевляет проектирование сепараторов 50.

Как и в прежнем варианте, могут быть предусмотрены дополнительные ряды 51 с сепараторами 50, причем каждый дополнительный ряд 51 горизонтально смещен от предыдущего ряда 51. Каждый дополнительный ряд 51 может быть снабжен собственными верхним и нижним поперечными коллекторами 52, 54. При желании, текучая среда из циркуляционной системы может быть направлена от выходного поперечного коллектора первого ряда 51 к входному поперечному коллектору второго ряда 51. Таким образом могут быть сообщены все сепараторы вплоть до последнего их ряда 51. Размеры и тип гидравлических соединений /не показанных на фигурах/ между каждым из рядов 51 могут выбираться из условий получения желаемого падения давления и/или распределения потока - необходимых для "сглаживания" любых нарушений равновесности процесса отбора тепла текучей средой. В качестве примера можно указать на возможность установки одно- или двухконцевых перепускных трубок между поперечными коллекторами 52, 54 или на различные типы термочувствительных сообщающих элементов между данными коллекторами.

В то время, как выше были показаны и подробно описаны частные варианты реализации предлагаемого изобретения, иллюстрирующие заложенные в него принципы - должно быть ясно, что изобретение может быть реализовано и другими способами, в рамках этих принципов.

Устройство предназначено для отделения твердых частиц, увлекаемых потоком газообразных продуктов сгорания в котлах, имеющих циркуляционную псевдоожиженную подушку ("кипящий слой"). Устройство содержит множество сепараторов, выполненных в виде трубы, установленных вплотную друг к другу и распределенных в горизонтальном направлении по очищаемому газовому потоку. Согласно одному из вариантов реализации изобретения текучая среда из гидравлической циркуляционной системы последовательно проходит от входного отверстия первой трубки первого сепаратора - через трубки всех сепараторов в данном ряду - к выходному отверстию второй передней вертикальной трубки последнего сепаратора в ряду и возвращается в гидравлическую циркуляционную систему. Согласно другому варианту реализации, текучая среда проходит по параллельной схеме через все сепараторы данного ряда, что достигается использованием входного и выходного поперечных коллекторов. Предложенное устройство не требует ограничения высоты брусьев по прочности, т.к. они являются охлаждаемыми, устройство просто в применении, удобно обслуживается и ремонтируется. 2 с. и 18 з.п. ф-лы, 10 ил.

| US 4951611 A, 20.09.90 | |||

| Котел с топкой кипящего слоя | 1990 |

|

SU1755008A1 |

| Топка с кипящим слоем | 1985 |

|

SU1359565A1 |

| Топка | 1986 |

|

SU1343183A1 |

| US 5343830 A, 06.09.94. | |||

Авторы

Даты

1999-03-10—Публикация

1994-09-26—Подача