Изобретение в общем относится к абразивным материалам и в частности к способу изготовления модельных абразивных материалов, в которых множество абразивных частиц временно удерживается клейким веществом, затем закрепляется связующим материалом.

Много усилий было затрачено в попытках разместить алмазы или другие твердые абразивные частицы на поверхности в заданной модели. Задача получить модель, в которой твердые частицы равномерно распределены по всей поверхности, либо получить специальные конфигурации, в которых равномерно распределенные в общем частицы распределены по всей поверхности. При наличии частиц, распределенных по поверхности, скорость снятия слоя древесины, также чистота механообработанной поверхности могут достигнуть наивысшей эффективности: и что более важно - наличие пространства между абразивными участками делают возможным удаление отходов и втекание охлажденного агента.

Большинство известных методик, обеспечивающих получение моделей с абразивными частицами, включает обеспечение металлических включений, на которые алмазы наносятся гальваническим способом, в этом случае алмазы удерживаются на месте посредством гальванопокрытия или полимерной смолой или другими подобными способами. Для того, чтобы обеспечить получение моделей, алмазы наносились также вручную. Нанесение алмазов вручную требует, конечно, много времени и частицы в таком случае удерживаются на месте в результате электролитического осаждения металла. Закрепление частиц посредством электроосажденного металла не представляется достаточно удовлетворительным, поскольку возможно нанесение недостаточного количества металла, чтобы действительно закрепить частицы и обеспечить абразивостойкость. Таким образом, частицы склонны к отслоению прежде чем абразивы использованы в достаточной степени до их износа. Как только ослабнет абразивный инструмент или частица, ослабевает опора для соседних частиц и инструмент вскоре, наверняка, лишится еще некоторого количества дополнительных частиц. Кроме того, не все твердые частиц могут быть удержаны электроосажденным металлом, пределы электролитического осаждения ограничены структурой металлов, поскольку не все металлы способны к электроосаждению. Электроосаждение нецелесообразно для неметаллических соединений. Кроме того, электроосаждение представляет некоторые проблемы для окружающей среды, связанные с удалением использованных электролитов.

Другая методика предшествующего уровня техники предложена во французской заявке N 69.01577 от 24 января 1969, опубликованной под N 2.029.390 Согласно заявке абразивные частицы осаждаются в отверстиях сетчатого материала из проволоки, пластика и т.д. Пока абразивные частицы находятся в отверстиях сетки, на металл наносится гальваническое покрытие с целью сохранения частиц в сетке. В одном варианте частицы вынуждены устремиться в отверстия сетки, и сетка удерживает частицы до тех пор, пока металл подвергается гальваностегии с тем, чтобы закрепить частицы. При использовании этого изобретения необходимо внимательно выбирать размер абразивных частиц, к тому же гальваностегия не обеспечивает достаточной прочности сцепления для получения достаточно долговечного материала. Данный способ трудно осуществить в масштабе массового производства, потому что частицы в отверстиях не закреплены, пока металл не нанесен на материал, поэтому материал трудно перемещать до того, как он подвергается гальваностегии.

Удачная методика получения модельного абразива предложена в патентах США N 4925457 от 15 мая 1990 г., N 5049165 от 17 сентября 1991 г., N 5092910 от 3 марта 1992 г. Эта методика обеспечивает получение однослойного и многослойного спеченного абразивного материала, который в последующем может быть разрезан на конфигурации и прикреплен к подложке. Использование способного спекаться материала, предпочтительно обработанного давлением во время спекания, позволяет получить абразивный инструмент с заданным сочетанием прочности, гибкости, ударной вязкости, износостойкости, крепким прилипанием к металлической сетке и множеству абразивных частиц, таких как алмазы и кубические нитриды бора, обеспечивая конструктивную целостность. Ввиду этого, могут быть удовлетворены применения, пользующиеся наибольшим спросом, такие как сегменты распиловочного инструмента для резки бетона, керамики, камня, механизмов для снятия слоя древесины, шлифовальных инструментов, сегментов буровых долот. Эти материалы и инструменты применяются для таких тяжелых работ, как резание без орошения. Электроосажденный металл не обладает такими преимуществами. По желанию, конечно, множество специальных конфигураций можно размещать порознь на подложке с целью получения модельного абразива. Получаемый модельный абразив обладает хорошим качеством, но дополнительные меры по подготовке абразива, транспортировке готовых абразивов в производственных помещениях или между ними, последующая сборка модельного абразива делает технологию неэкономичной для массового производства абразивных материалов и для некоторых других применений.

Данное изобретение обеспечивает способ изготовления абразивных материалов, в которых предусмотрено наличие липкого клеящего вещества на подложке. Твердые абразивные частицы затем вступают в контакт с подложкой и клеящее вещество на время удерживает некоторые твердые частицы на подложке. Шаблон, который может иметь форму сетки или другого ячеистого материала, можно поместить против подложки до соприкосновения подложки с твердыми частицами. Шаблон определяет тогда распределение твердых частиц, и твердые частицы можно будет получить в отверстиях сетки или другого ячеистого материала. В соответствии с другим вариантом, клеящее вещество может быть использовано в модели на подложке, чтобы определить распределение твердых частиц. После того как твердые частицы размещены на подложке к ней, связующий материал связывается с твердыми частицами и/или подложкой. Связующий материал таким образом обеспечивает получение композиционного абразивного материала, в котором частицы находятся в заданной модели и удерживаются связующим материалом.

Краткое описание чертежей.

Эти и другие отличительные черты и преимущества настоящего описания, взятого в сочетании с прилагаемыми чертежами, на которых изображено следующее:

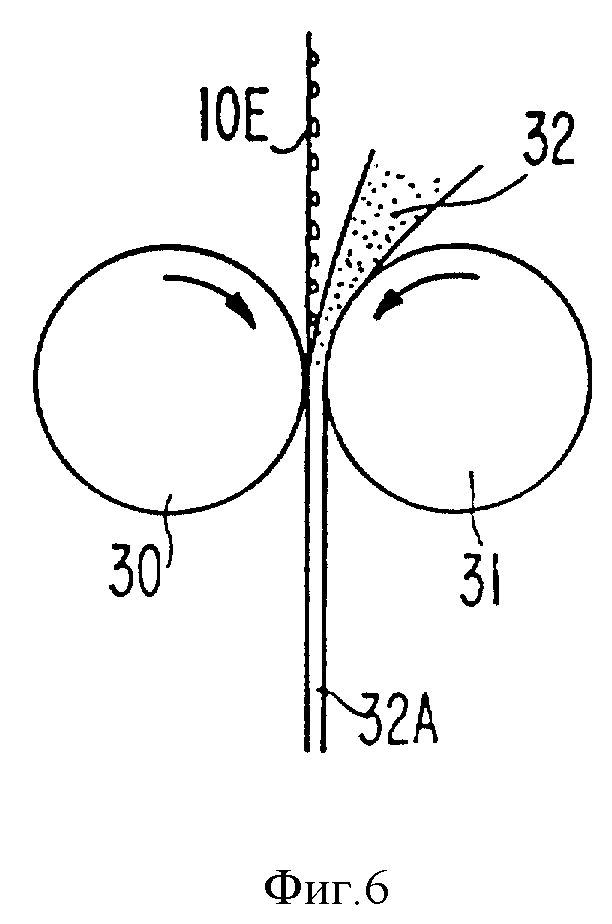

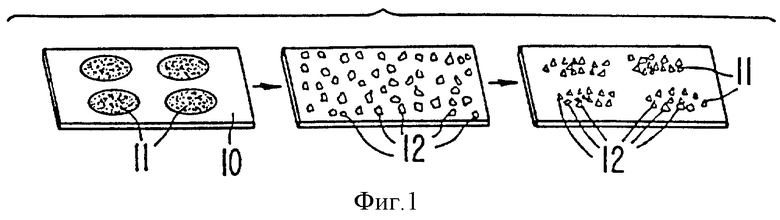

фиг. 1 - довольно схематичный, перспективный вид, показывающий способ подготовки абразивного продукта согласно настоящему изобретению,

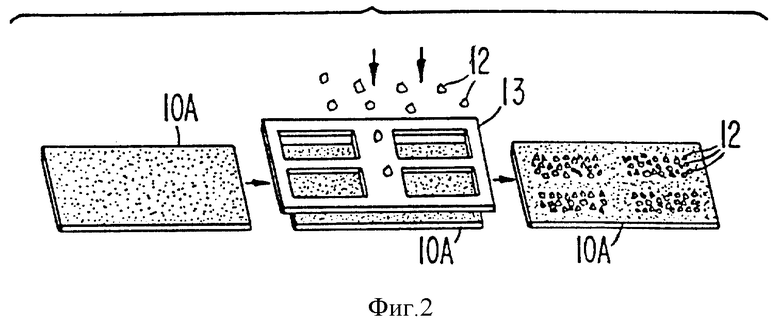

фиг. 2 - вид аналогичный фиг. 2 но показывающий немного измененную технологию,

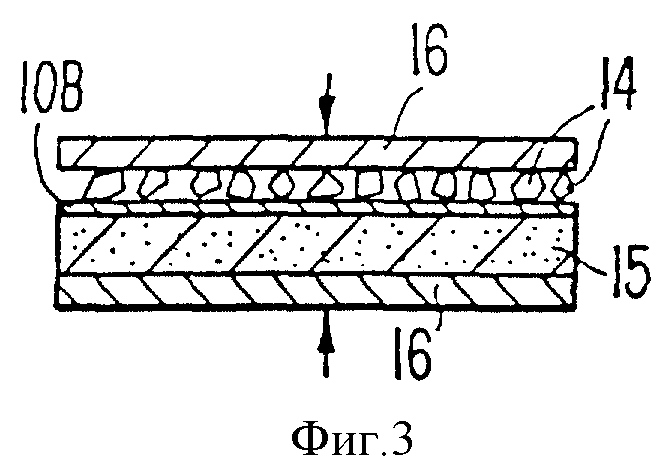

фиг. 3 - увеличенный вид поперечного разреза, показывающий материал по фиг. 1 или фиг. 2, закрепленный связующим веществом согласно настоящему изобретению,

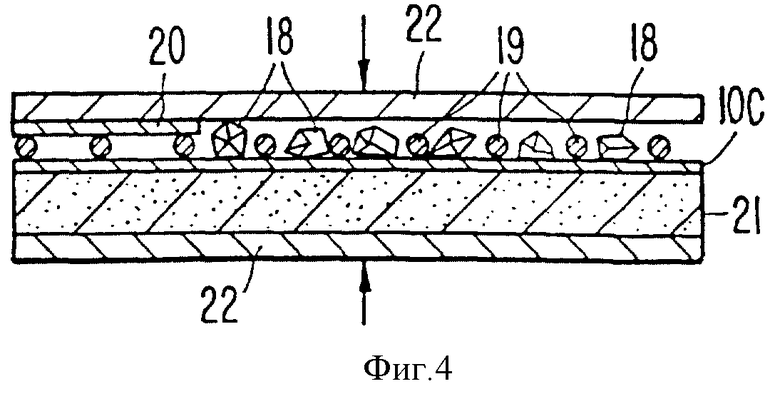

фиг. 4 - увеличенный поперечный разрез, показывающий измененную форму устройства, изображенного на фиг. 3,

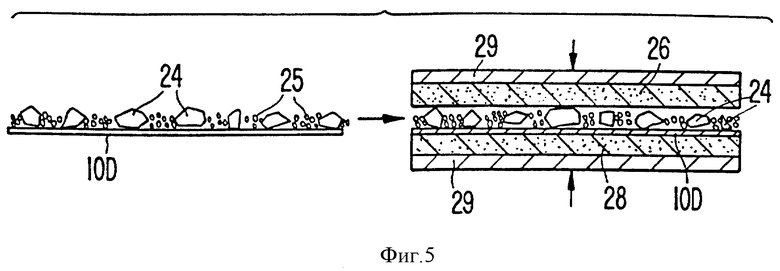

фиг. 5 - схематичное представление другого способа закрепления частиц в связующем материале, и

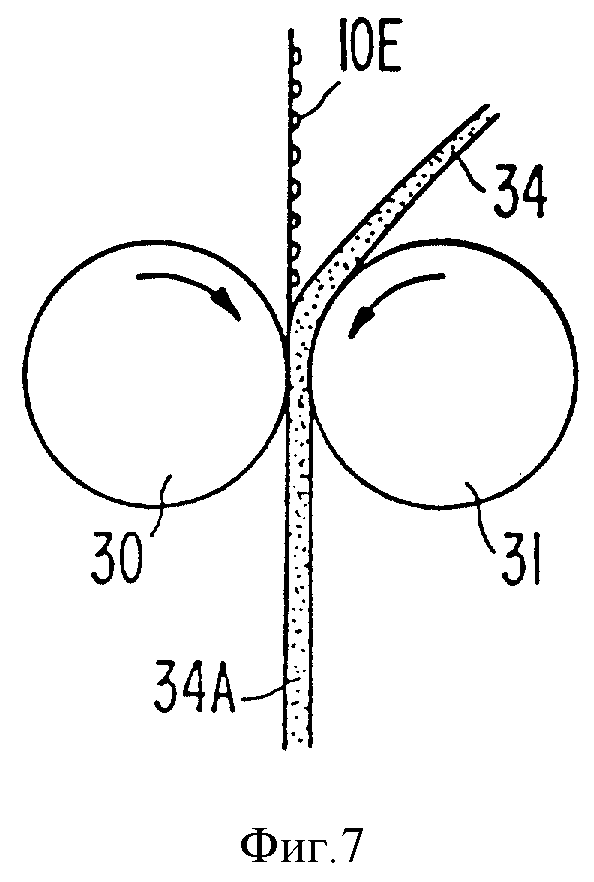

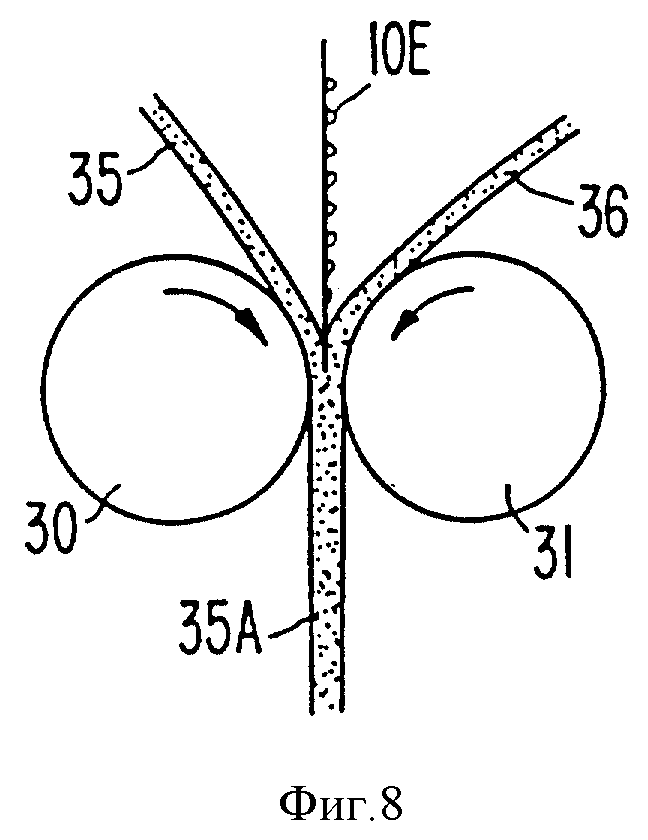

фиг. 6 - 8 - схематичный вид других измененных способов закрепления частиц с связующем материале.

Теперь касаясь более подробно чертежей и вариантов исполнений изобретения, представленных здесь путем иллюстраций, на фиг. 1 показана одна методика нанесения твердых абразивных частиц на подложку. Подложка 10 может быть выполнена практически из любого материала, например, тонкой пластинки металла, пластика или бумаги, или же предварительно заготовленной формы, состоящей из неспеченного, частично спеченного или полностью спеченного металлического порошка, металлических волокон или других подобных материалов. В общем, почти любой материал можно использовать в качестве подложки 10, в том числе подложка может быть образована путем осаждения из паровой фазы, термонапыления, например, плазменного напыления или подобным образом.

Первая стадия на фиг. 1 показывает подложку 10 со множеством клейких зон 11 на ней. Клейкие зоны 11 могут быть образованы любым желаемым путем. Например, поверхность подложки 10 может быть защищена шаблоном, а на зоны наносится напыление или они заливаются и т. п. Также зоны 11 могут быть представлены кусочками ленты, чувствительной к давлению. Таким образом, любые средства, делающие зоны 11 клейкими, входят в область настоящего изобретения.

Пайка твердым припоем, наплавление и паста могут быть успешно использованы в качестве клеящего вещества в настоящем изобретении. Подходит и паста, обработанная или не обработанная флюсом. Паста доступна с коммерческой точки зрения, также может изготавливаться на заказ, чтобы удовлетворить конкретным требованиям. Итак, такая паста обеспечит получение одновременно клейкого и способного плавиться вещества. Само собой разумеется при этом, что такая паста может содержать скорее способный спекаться материал, чем способный плавиться, или же тот и другой вместе.

Вторая стадия на фиг. 1 затем показывает подложку 10 в соприкосновении со множеством твердых частиц, при этом идея заключается в том, чтобы подложку полностью покрыть частицами. Затем подложку переворачивают или же обрабатывают как-то иначе, чтобы удалить незакрепившиеся частицы с подложки. В то время как частицы 12 покрывают всю подложку 10 на второй стадии, третья стадия показывает частицы 12, оставшиеся только в клейких зонах 11. Итак, материал подготовлен к приему связующего вещества, чтобы постоянно закрепить частицы 12.

Фиг. 2 показывает изменение способа, изображенного на фиг. 1. На фиг. 2 вся подложка 10A покрыта слоем клеящего вещества, поскольку вся поверхность покрыта клеящим веществом, понятно, что оно может быть нанесено или путем напыления, накатки, кистью и т.п. или возможно также погружение подложки в клейкое вещество, или могут быть применены липкие ленты. Согласно другим технологиям, поверхность подложки 10A покрывается липким клеящим веществом.

Вторая стадия заключается в размещении шаблона перед поверхностью подложки 10А, затем, в размещении множества твердых частиц против поверхности. Как показано на фиг. 2, шаблон 13 имеет относительно крупного отверстия, через которые пройдут частицы 12 для создания зон частиц, прилипших к подложке 10A. Затем шаблон 1 может быть удален, как указано на фиг. 2 третьей стадии, и остается подложка со множеством дискретных зон, в каждой из которых находится множество частиц, временно приклеенных к ней.

Возможны несколько вариантов этого способа. Как будет указано ниже, шаблон может быть проволочной сеткой или чем-нибудь другим, подобным сетке, шаблон можно оставить на месте, чтобы стать частью конечного абразивного продукта. Имея это в виду, клеящее вещество можно нанести на шаблон после того, как он размещен на месте, и до того, как твердые частицы соприкоснутся с поверхностью. Шаблон сохранит некоторое количество частиц на своей поверхности в дополнение к частицам, оставшимся внутри отверстий шаблона. К тому же, частицы могут быть размещены на поверхности, затем клеящее вещество можно нанести на всю поверхность и еще больше частиц добавится. Теперь останется большее количество твердых частиц, и некоторые приклеются к шаблону.

Настоящее изобретение вполне пригодно для ориентации твердых частиц до того, как они закреплены постоянно. Применяя механическое воздействие, например, встряхивание или вибрацию, подложки с твердыми частицами, на время закрепленными клеящим веществом или не закрепленными на подложке, частицы вынуждены будут устремиться к стабильному размещению. Применяя силу магнитного тока, такие частицы, как алмазы, будут ориентированы согласно их кристаллографической структуре и линиями магнитного воздействия. Итак, возможно применение многих различных физических сил на подложку с твердыми частицами на ней, и частицы будут одинаково ориентированы.

Как только частицы окажутся сориентированными, их необходимо будет надежно удержать, чтобы воспользоваться эффективностью ориентации. После того, как частицы сориентированы, на группу частиц можно путем напыления нанести слой клеящего вещества, чтобы закрепить положение. Также можно смочить частицы жидкостью, например, водой, затем заморозить жидкость, чтобы удержать частицы. В любом случае частицы соприкоснутся со способным спекаться или со способным плавиться материалом возможно в заранее подготовленной форме, обеспечивающей постоянное положение для частиц.

Затем, переключаем внимание на фиг. 3, где показан способ удержания частиц связывающим веществом. На фиг. 3 показана подложка 10B, приготовленная из любого вышеописанного материала. Далее необходимо заметить, что подложка 10B может быть лентой или чем-то подобным, имеющим клеящее вещество на обеих сторонах. Лента может быть помещена в заранее подготовленную форму 15 и принимать частицы 14 на другой стороне. Подложка 10B может также быть и почти жестким материалом, расположенным против заранее подготовленной формы 15. В любом случае подложка 10B располагается против формы 15 и оказывается под давлением противоположных пластин 16.

При воздействии давления на устройство, изображенное на фиг. 3, частицы 14 будут устремлены в заранее подготовленную форму. Можно заставить частицы 14 полностью устремиться в форму, так что частицы оказываются полностью окруженными связывающим веществом, или часть частиц, выступающим из формы, можно оставить. Это вопрос выбора конструкции в зависимости от конкретного назначения получаемого абразивного материала.

Для специалистов в данной области техники понятно, что заранее подготовленная форма 15 может быть любого типа из многочисленных существующих типов. Во-первых, необходимо указать, что форма может быть способным спекаться или способным плавиться материалом или комбинацией этих материалов, что определяется заданными конкретными результатами. Специалистам понятно; что способ и его назначение в данном контексте по существу одинаковы, вне зависимости от того, способен связующий материал спекаться или плавиться. Окончательная прочность различна, но специалисты выберут конкретный связующий материал, наилучший для заданного применения. Поэтому понимается, что каждый из терминов "способный спекаться", и "способный плавиться" включается в понятие другого, если только контекст не требует иного. Более того, нужно понимать, что связующий материал может осаждаться в результате термонапыления (например, плазмы) или осаждения из паровой фазы. В контексте настоящего изобретения термоосаждения материала можно считать равносильным использованию способного спекаться материала.

В дополнение к способным спекаться и способным плавиться связующим материалам понимается, что металл может осаждаться электролитическим способом, чтобы достичь временного закрепления частиц. В этом случае можно употребить электропроводящее клеящее вещество. Специалистам понятно, что связующий материал, полученный путем электролитического осаждения не так прочен, как связующий материал, способный спекаться или плавиться.

Далее, рассматривая фиг. 4, заметим, что на нем показано устройство с использованием способа, описанного по фиг. 2, в котором шаблон помещен против подложки, и частицы прилипают к подвергающейся воздействию подложке.

Согласно фиг. 4 подложка 10C имеет клеящее вещество, как описано выше. Шаблон принимает форму проволочной сетки 19. В то время как отверстия в шаблоне по фиг. 2 достаточно крупны, чтобы большое количество частиц 12 вошло во все отверстия, на фиг. 4 отверстия таковы, что одна единственная частицы 18 находится в каждом отверстии. Это вопрос выбора конструкции, и может быть выбрано любое соотношение размеров отверстия и частицы.

Другой отличительной чертой на фиг. 4 является блокирование или защита части сетки 19. Может быть использована какая-то форма экрана 20 или дополнительный шаблон, чтобы закрыть часть сетки 19 и клеящего вещества для того, чтобы препятствовать прилипанию частиц 18 в этом участке. Хотя и могут применяться различные материалы и технологии, в случае применения ленты, чувствительной к давлению, в качестве подложки 10C, ту же ленту можно применить в качестве экрана 20, таким образом шаблон совершенно легко собрать.

На фиг. 4 показано устройство, схожее с фиг. 3 тем, что подложка 10C с временно прилипшими частицами 18 размещена против предварительно изготовленной формы 21, а пластинки 22 оказывают потом давление на клеевое соединение. Отличие на фиг. 4 в том, что шаблон в виде сетки 19 сохраняется, будучи вовлеченным в эту форму. Сетка 19 может быть выполнена из стали или другого металла с относительно высокой точкой плавления, тогда сетка способствует удержанию частиц 18 во время использования полученного абразивного материала, или сетка 19 может быть из полимера или подобного материала с низкой точкой плавления (или даже парообразования), в таком случае сетка успешно из полученного абразивного материала.

Как упоминалось ранее, частицы 18 могут быть направлены полностью в форму 21, или они могут частично выступать из формы, образуя сразу же "открытую" поверхность".

При применении способа данного изобретения, отношение размера отверстия сетки к размеру твердых частиц не имеет значения. Во время уплотнения материала частицы могут разделяться связующим веществом, так что в основном все частицы в значительной степени полностью охвачены связующим веществом и не находятся в непосредственном контакте с проволокой сетчатого материала.

Фиг. 5 показывает другой вариант вышеописанного способа. На фиг. 5 изображена подложка 10D, имеющая клеящее вещество по крайней мере на одной из сторон. Поверхность может быть закрыта, как указывалось выше, для осаждения твердых частиц 24, потом шаблон по желанию может быть удален или оставлен. На фиг. 5 шаблон не показан, но сетка на фиг. 4 по желанию может быть использована и оставлена на месте. Затем способный плавиться материал 25 размещают на подложке. Так как твердые частицы 24 уже находятся на месте, способный плавиться материал 25 заполнит пустоты. Небольшое число кусочков материала 25 показано на фиг. 5, но специалистам понятно, что можно использовать относительно мелкий порошок, и материал 25 охватит в значительной степени каждую из частиц 24.

Подложка 10D, следовательно, имеет распределенные по ней твердые частицы 24, и способный плавиться материал 25 по меньшей мере частично охватывающий твердые частицы 24, приклеенные к подложке 10D клеящим веществом на подложке. Затем эта подложка помещается против предварительно заготовленной формы. Как указано на фиг. 5 подложка находится между двумя формами, хотя использована может быть только одна по желанию, согласно фиг. 4.

Пластинки 29 оказывают давление на клеевое соединение согласно фиг. 5 и применяют нагрев. Способный плавиться материал 25 расплавляется при температуре спекания, либо ниже температуры спекания форм 26 и 28 и способствует прилипанию частиц 24 одна к другой, и также к формам 26 и 28. В результате абразивный инструмент может стать крепче, или же можно использовать более дешевые формы, учитывая превосходное прилипание, не ухудшая при этом качество конечного абразивного продукта. Как известно, в случае, если твердые частицы 24 похоронены под поверхностью связующего материала, рабочая поверхность инструмента должна подвергаться пескоструйной обработке или иной с тем, чтобы "открыть" поверхность, или же обнажить твердые частицы, подвергая воздействию инструмент перед его первым использованием.

Во всех вышеописанных способах, необходимо иметь в виду, что подложка 10 практически может быть выполнена из любого материала, так же как и предварительно заготавливаемая форма. Форма может быть покрыта клеящим веществом, чтобы выступать в качестве подложки, затем надо учесть, что стадия размещения подложки против формы не является отдельной стадией, но совмещается со стадией размещения твердых частиц на подложке. Далее нужно иметь в виду, что начинать можно с любой подложки, например куска чувствительной к давлению ленты, покрытой порошком или волокнами связующего материала. На слой связующего материала наносится еще слой клеящего вещества, процесс повторяется до тех пор, пока не получена форма заданной толщины. Клеящее вещество может быть последним слоем, обеспечивающим прием и временное удержание твердых частиц.

Способная спекаться форма с высоким процентом пористости (80% и выше) может обеспечить получение клейкой подложки, чтобы запаять одну сторону формы. Затем тонкий способный плавиться порошок засыпают в форму, чтобы заполнить поры формы хотя бы частично. По желанию можно употребить вторую клейку подложку, чтобы изолировать противоположную сторону пористой формы. Затем пористая форма принимает множество твердых частиц, временно прикрепленных к другой клейкой подложке. Сетка, или что-то подобное, также может прилипнуть к этой подложке. Подложки и форму затем размещают вместе и спекают под давлением или без давления. Конечно, необходимо знать, что возможно получение формы на верхнем слое твердых частиц, так что твердые частицы окажутся между двумя формами.

Форма для использования в данном изобретении также может включать множество твердых частиц. Например, некоторые алмазы, кубические нитриды бора, измельченный твердый металл, такой как цементированный карбид и керамические осколки можно смешать с металлическим порошком или волокнами формы. Тогда форма может склеиться с клеящим веществом, спеченным полностью или частично. Включенные твердые частицы обеспечат более высокое сопротивление истиранию, чтобы сохранить твердые частицы 14, 19 или 24 и держать их более цепко.

Обеспечивая форму твердыми частицами, можно поместить сетчатый материал хотя бы на одну сторону формы и спрессовать. Во время запрессовки некоторые из твердых частиц будут вынуждены войти в отверстия сетчатого материала, достигая таким образом того же результата, который описан выше. Пока абразивный материал не станет почти полностью однородным, как и материал, полученный другими способами, указанными здесь, технология проста и может обеспечить получение недорогого коммерческого продукта.

Во всех вышеуказанных вариантах изобретения для специалистов ясно, что материалы могут быть насыщены способным плавиться материалом. Достаточно просто поместить способный плавиться материал хотя бы на одну сторону устройства до того, как начать нагревание и/или уплотнение, и плавкий материал расплавится и будет проникать в материал по принципу капилляров.

Рассматривая фиг. 6, 7 и 8, необходимо иметь в виду вышеописанные способы и также знать, что стадию уплотнения осуществляют путем уплотнения прокаткой. На фиг. 6, 7 и 8 устройство по существу то же, так что все цифры имеют те же числовые обозначения для аналогичных частей.

На фиг. 6 подложка 10E подается между двумя валками 30 и 31. Подложка 10E - это любая из вышеописанных с прилипшими к ней твердыми частицами. Чтобы сохранить частицы в связующем материале, на 32 добавляется металлический порошок или что-либо подобное. Соединение придавливается в зазоре между валками 30 и 31 для получения конечного продукта 32A.

Понятно, что порошок 32 может быть веществом, способным спекаться или плавиться, и может включать твердые частицы, как обсуждалось выше.

Фиг. 7 показывает подложку 10E, проходящую между валками 30 и 31, и предварительно заготовленную форму 34, расположенную напротив подложки 10E. Давление в зазоре валков 30 и 31 обеспечит стадию уплотнения для получения конечного продукта в 34A. Фиг. 8 подобна фиг. 7 за исключением того, что имеются две предварительно заготовленные формы 35 и 36 для получения продукта, подобного тому, который был получен способом, показанным на фиг. 5, на каждой стороне подложки. Продукт 35A выходит из зажимов валков 30 и 31.

Таким образом, способ настоящего изобретения легко адаптируется с непрерывным процессом образования абразивного материала. Непрерывная полоса подложки, будь это клейкая лента, чувствительная к давлению, или предварительно подготовленная форма, также покрытая слоем адгезива, может быть расположена между уплотнительными валками 30 и 31. Для образования конечного продукта связующий материал типа порошка или волокон можно поместить напротив подложки или напротив подложки можно поместить предварительно заготовленную форму.

Материал подложки и связующий материал можно выбрать таким образом, чтобы обеспечить получение конечного продукта с заданными свойствами.

Следовательно, специалистам ясно, что конкретные варианты изобретения, представленные здесь только в виде иллюстраций, ни в коей мере не подразумевают ограничений, поэтому многочисленные изменения могут иметь место, и можно обращаться к применению эквивалентов, не отклоняясь от сущности и объема изобретения, как описывается в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ МЕТОДОМ СПЕКАНИЯ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 1999 |

|

RU2232073C2 |

| АБРАЗИВНЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ | 1994 |

|

RU2114723C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 1997 |

|

RU2187425C2 |

| ЧАСТИЦЫ, ВКЛЮЧАЮЩИЕ ПЛОХО РАСТВОРИМОЕ КРИСТАЛЛИЧЕСКОЕ ТЕРАПЕВТИЧЕСКОЕ ИЛИ ДИАГНОСТИЧЕСКОЕ СРЕДСТВО, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1993 |

|

RU2124886C1 |

| ПЛАСТИНА С ВЫСОКОЙ ВОДОПОГЛОЩАЮЩЕЙ СПОСОБНОСТЬЮ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2275891C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПРОИЗВОДСТВА И ИСПОЛЬЗОВАНИЯ | 2008 |

|

RU2452613C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2453418C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИНСТРУМЕНТОВ И АБРАЗИВНЫЕ ИНСТРУМЕНТЫ, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 2004 |

|

RU2320472C2 |

| КЛЕЙКОЕ КРЕПЕЖНОЕ СРЕДСТВО | 1996 |

|

RU2180547C2 |

| ЧАСТИЦЫ ТОЧНО ЗАДАННОЙ ФОРМЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2123927C1 |

Изобретение относится к изготовлению полировальных абразивных инструментов. Абразивный материал образуют путем нанесения на подложку слоя клеящего вещества, контактирования подложки с твердыми абразивными частицами, затем удаления всех частиц, не удержанных клеящим веществом. Оставшиеся частицы охватываются способным спекаться или плавиться веществом и временно удерживаются на месте. Подложка может содержать клеящее вещество в форме, или клеящее вещество покрывает равномерно подложку и закрывается шаблоном, чтобы заставить частицы приклеиться в определенных зонах с целью получения заданной модели. В то время как частицы удерживаются на подложке, возможно применение физического воздействия для того, чтобы одинаково ориентировать частицы, затем возможно применение порошка, или же подложка наносится на предварительно заготовленную форму. Последующая термообработка или обработка давлением завершит получение абразивного материала. Технология и получаемый материал характеризуются экономичностью при массовом производстве. 5 с. и 46 з.п.ф-лы, 8 ил.

| US 4925457 A, 15.05.90 | |||

| УСТРОЙСТВО ДЛЯ СТИРАНИЯ УЛЬТРАФИОЛЕТОВЫМ ИЗЛУЧЕНИЕМ ИНФОРМАЦИИ В МИКРОСХЕМАХ ПЕРЕПРОГРАММИРУЕМЫХ ПОСТОЯННЫХ ЗАПОМИНАЮЩИХ УСТРОЙСТВ | 1990 |

|

RU2029390C1 |

| Шлифовальная лента | 1987 |

|

SU1535707A1 |

| Абразивная лента | 1988 |

|

SU1579753A1 |

| Устройство для формирования плоской струи с абразивными частицами | 1989 |

|

SU1710320A1 |

Авторы

Даты

1999-12-27—Публикация

1994-05-24—Подача