Изобретение относится к устройствам для продольной распиловки бревен на пиломатериалы преимущественно в условиях малых частных предприятий.

Известно устройство для продольной распиловки бревен на пиломатериалы, содержащее моторный корпус, механизм резания, подвижную платформу, направляющие элементы для подвижной платформы, ролики, устанавливаемые на подвижной платформе, механизм передвижения и фиксации подвижной платформы на направляющих элементах, ручки для переноса и управления устройством. Дополнительным оборудованием является продольный ровный брус, закрепляемый гвоздями на поверхности бревна, по которому катится устройство для распиловки бревен во время выполнения первого реза (см. патент США N 4841639 кл. B 27 B 15/02, 1989 г.).

Это устройство из-за особенностей расположения роликов на подвижной платформе не позволяет получать пиломатериал с ровной поверхностью, особенно в начале пиления при врезании режущего органа в торец бревна и в конце пиления при выходе режущего органа устройства из бревна, так как оператору сложно выдерживать ровный рез в процессе пиления. Устройство имеет большую массу, расположение ручек управления в пространстве обеспечивает плохую управляемость устройством во время пиления и ведет к снижению качества поверхности получаемого пиломатериала.

Известно также устройство для продольной распиловки бревен на пиломатериалы, содержащее моторный корпус, пильную шину с пильной цепью, подвижную платформу, расположенные перпендикулярно пильной шине и параллельно друг другу два направляющих элемента для подвижной платформы, ролики, установленные на подвижной платформе, механизм передвижения и фиксации подвижной платформы на направляющих элементах, ручки для переноса и управления устройством. При распиловке бревна также используется дополнительное оборудование - продольный ровный брус, закрепляемый гвоздями на поверхности бревна, по которому катится устройство для распиловки бревен во время выполнения первого реза (см. заявку WO 92/17324 МКИ B 27 B 17/00, 1992 г.).

Это устройство также не позволяет получать качественный ровный пиломатериал, так как из-за особенностей расположения роликов на подвижной платформе и ручек управления в пространстве имеет плохую управляемость, что не позволяет получать ровный рез по всей длине бревна.

Технической задачей заявленного устройства является повышение качества получаемых пиломатериалов за счет лучшей управляемости устройством в процессе пиления.

Указанная техническая задача решается тем, что два направляющих элемента выполнены пустотелыми и закреплены нижней своей частью на моторном корпусе, а боковые поверхности верхних частей направляющих элементов связаны между собой при помощи жесткой пустотелой связи, к которой через дополнительный пустотелый элемент приварено кольцо, в котором с возможностью вращения вокруг продольной оси установлена верхняя часть механизма перемещения и фиксации платформы на направляющих элементах, который выполнен в виде имеющих трапецеидальную резьбу винта и гайки, причем сверху в направляющие элементы запрессованы вставки и жестко с ними связаны посредством сварки.

Подвижная платформа содержит два параллельных друг другу ползуна для передвижения по направляющим элементам, жестко связанных сваркой с одними концами двух параллельных друг другу пустотелых поперечин, также жестко связанных сваркой с двумя плоскими щеками, параллельными друг другу, но перпендикулярными поперечинам, а другие концы поперечин имеют запрессованные в них две вставки, которые связаны с ними посредством сварки, причем со стороны ползунов с поперечинами платформы связан при помощи сварки кронштейн, на котором закреплена гайка с трапецеидальной резьбой механизма перемещения и фиксации платформы на направляющих элементах.

Подвижная платформа содержит не менее четырех параллельных друг другу ролика, причем не менее чем два ролика закреплены на платформе со стороны рабочей ветви пильной цепи и не менее чем два ролика закреплены на платформе со стороны нерабочей ветви пильной цепи.

Ролики изготовлены из металлических или пластмассовых трубок.

Ролики посредством опорных подшипников качения установлены на подвижной платформе.

В одном варианте исполнения устройства опорные подшипники качения снабжены корпусами с крышками, причем корпуса имеют проточки для установки щек, а нижняя часть каждого корпуса подшипника имеет вид плоской поверхности, причем плоские щеки подвижной платформы имеют U-образные гнезда для установки в них корпусов подшипников роликов и крепления их к щекам посредством винтов.

В другом варианте исполнения устройства ролики выполнены полыми и имеют оси, а опорные подшипники качения установлены на осях внутри роликов и имеют расположенные между ними распорные втулки, причем опорные подшипники качения имеют кольца, которые установлены с обеих сторон щек, кольца закреплены гайками, навертываемыми на резьбовые концы осей с наружной стороны щек, причем плоские щеки подвижной платформы имеют отверстия для установки осей роликов.

Плоскость качения роликов параллельна шине с пильной цепью, а продольные оси роликов перпендикулярны направлению движения устройства при пилении.

Устройство снабжено двумя U-образными пустотелыми ручками, причем первая U-образная пустотелая ручка установлена одним концом на вставку одного направляющего элемента, а вторым концом - на вставку другого направляющего элемента и закреплена на них посредством штифтов, а вторая U-образная пустотелая ручка установлена одним концом на вставку одной поперечины, а другим концом - на вставку другой поперечины и закреплена на них посредством дополнительных штифтов.

Предложенная совокупность признаков позволяет повысить качество получаемых пиломатариалов за счет лучшей управляемости устройством в процессе пиления.

Технические решения, обладающие сходными признаками для получения таких же свойств (обеспечения того же технического эффекта) не были выявлены, что позволяет сделать вывод о соответствии заявленного технического решения критерию изобретения "существенные отличия".

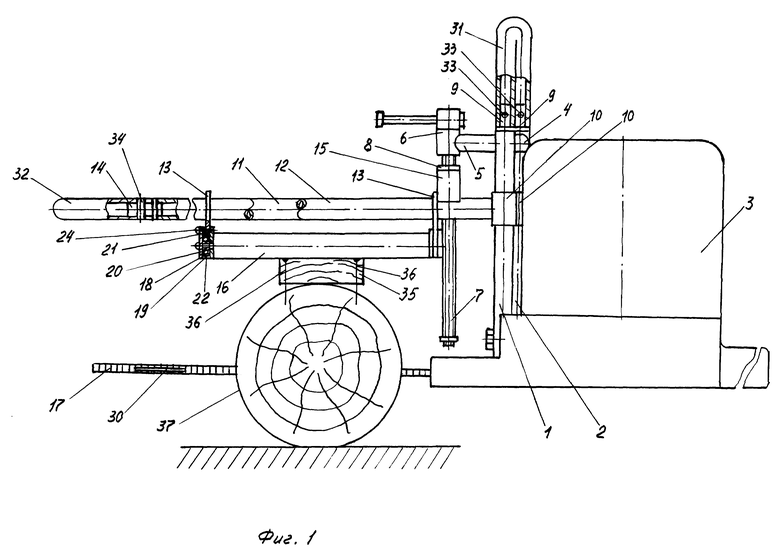

Сущность изобретения поясняется чертежами, на которых:

на фиг. 1 - вид устройства спереди во время выполнения первого продольного реза при движении по ровной поверхности направляющего бруса, который устанавливается сверху вдоль бревна и закрепляется гвоздями на его поверхности;

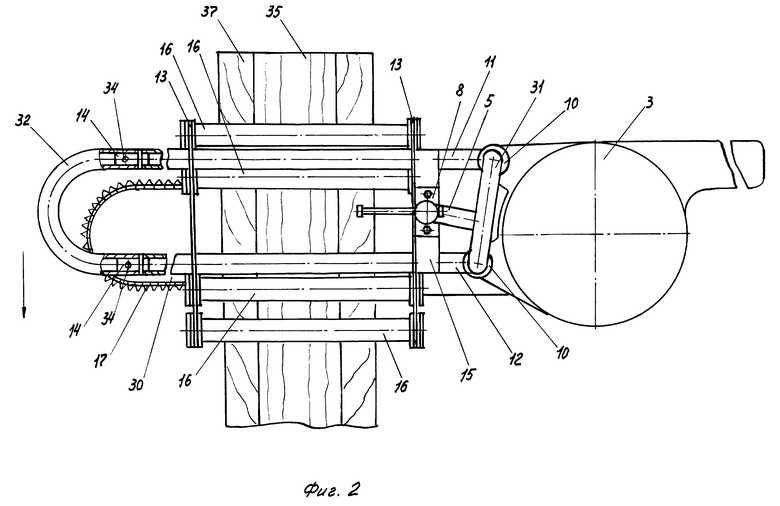

на фиг. 2 - вид устройства сверху;

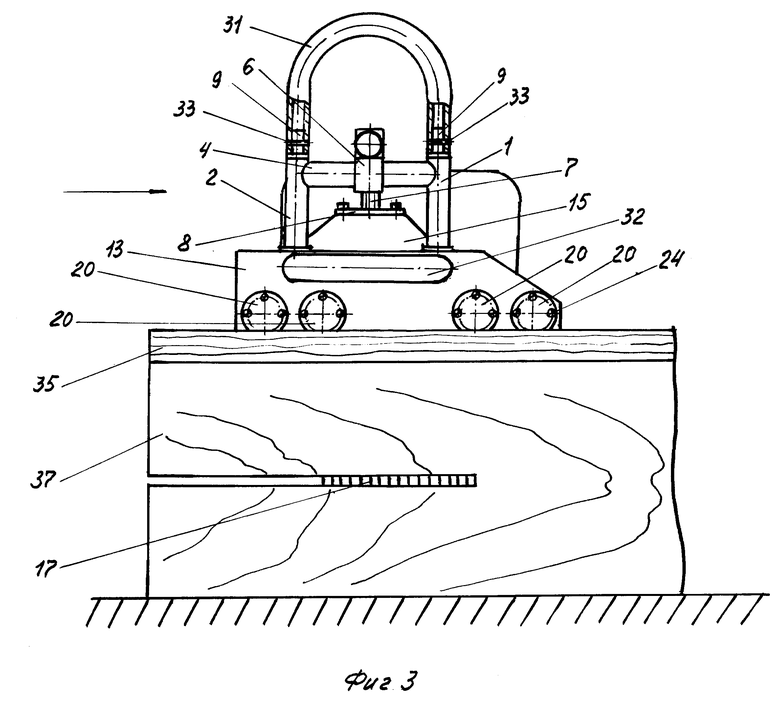

на фиг. 3 - вид устройства сбоку;

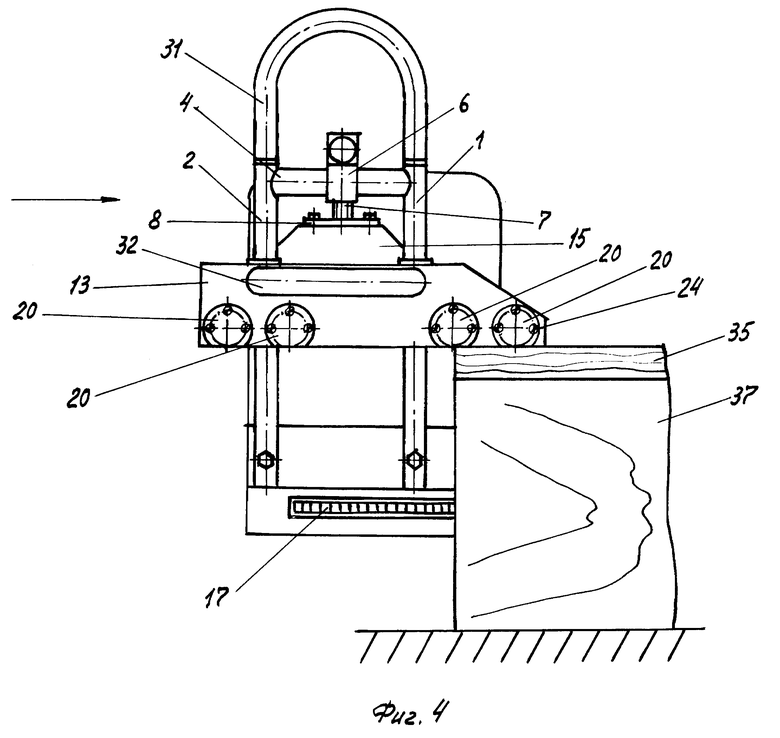

на фиг. 4 - вид устройства сбоку при врезании пильной цепи устройства в бревно в начале пиления;

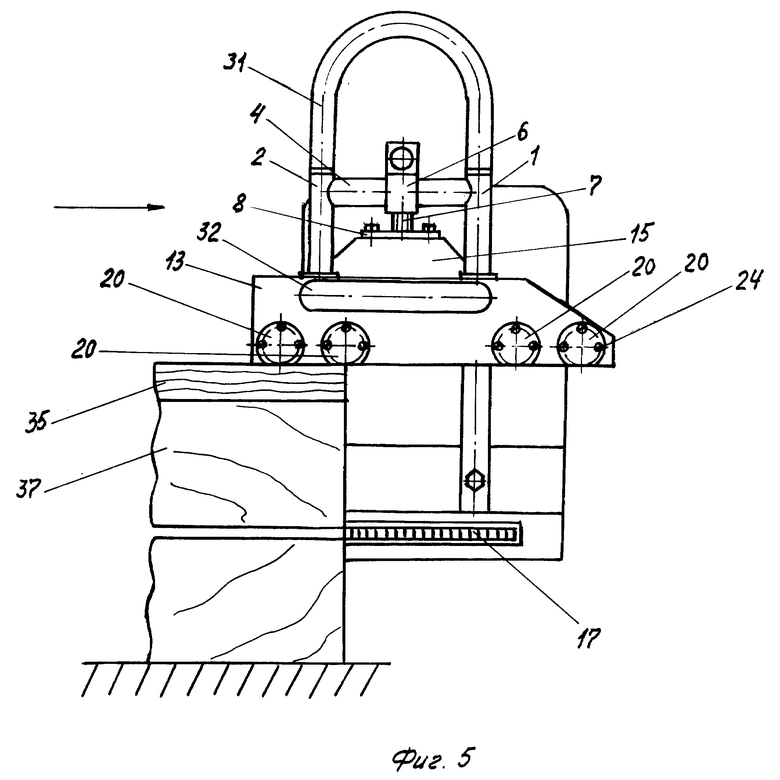

на фиг. 5 - вид устройства сбоку при выходе пильной цепи устройства из бревна в конце пиления;

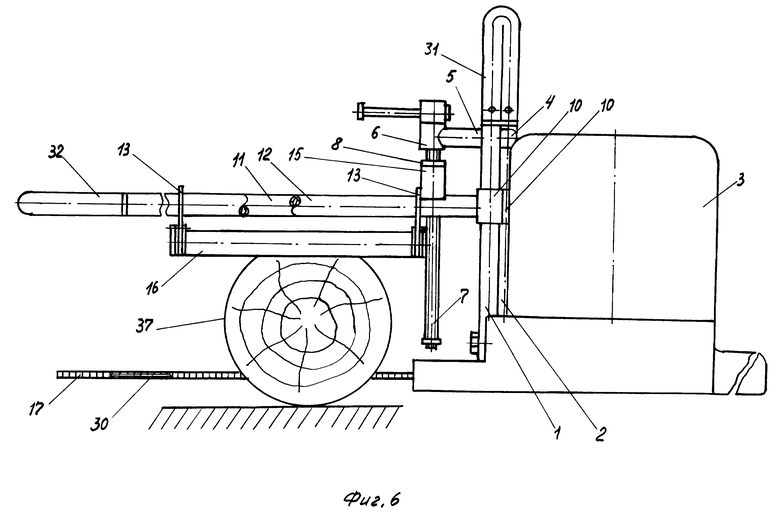

на фиг. 6 - вид устройства спереди во время выполнения второго и последующих резов при движении по ровной поверхности бревна;

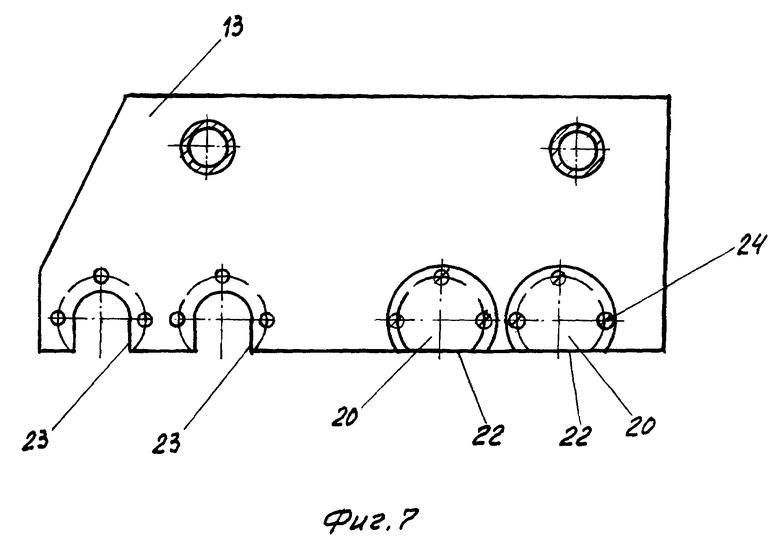

на фиг. 7 показана щека подвижной платформы устройства с двумя снятыми роликами и корпусами подшипников;

на фиг. 8 показан вариант исполнения устройства, в котором опорные подшипники качения роликов устанавливаются в корпусах, имеющих проточки, в которые входят щеки;

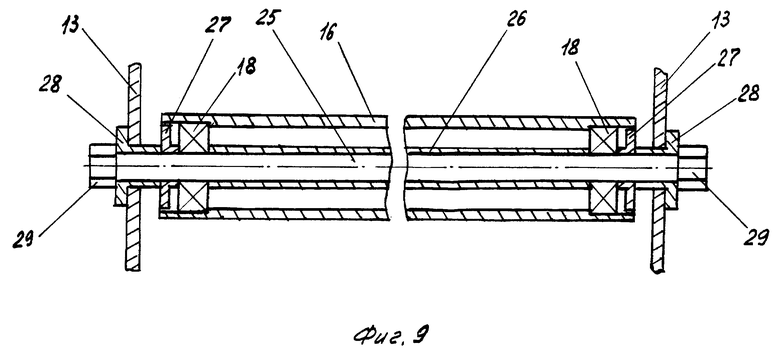

на фиг. 9 показан вариант исполнения устройства, в котором опорные подшипники качения с распорными втулками между ними устанавливаются на осях внутри роликов;

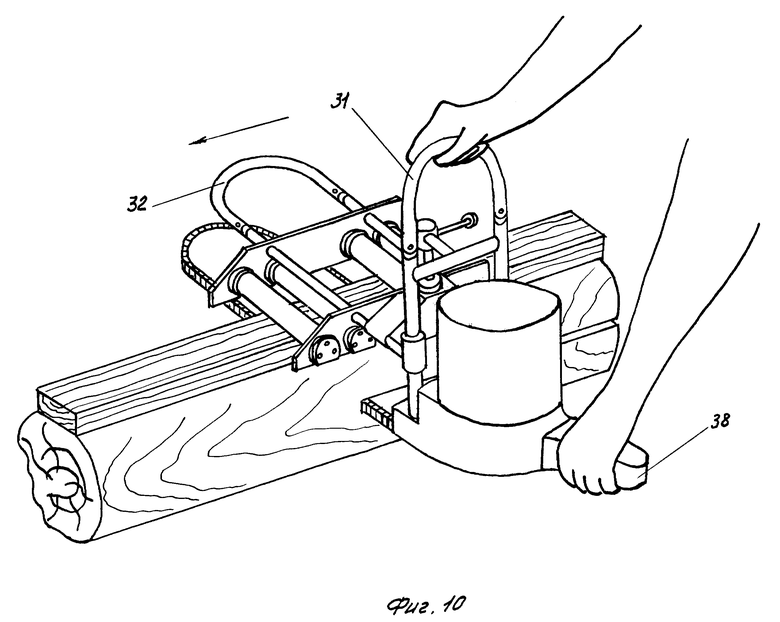

на фиг. 10 показано устройство в работе при управлении одним оператором.

Стрелками на чертежах показано направление движения устройства при распиловке бревна.

Устройство для распиловки бревен на пиломатериалы содержит моторный корпус, пильную шину с пильной цепью, подвижную платформу, расположенные перпендикулярно пильной шине и параллельно друг другу два направляющих элемента для подвижной платформы, ролики, установленные на подвижной платформе, механизм передвижения и фиксации подвижной платформы на направляющих элементах, ручки для переноса и управления устройством.

Два направляющих элемента 1 и 2 (фиг. 1, 3-6) для подвижной платформы выполнены пустотелыми и закреплены нижней своей частью на моторном корпусе 3 (фиг. 1, 2, 6), а боковые поверхности верхних частей направляющих элементов 1 и 2 связаны между собой при помощи жесткой пустотелой связи 4 (фиг. 1, 3-6), к которой через дополнительный пустотелый элемент 5 (фиг. 1, 2, 6) приварено кольцо 6 (фиг. 1, 3-6), в котором с возможностью вращения вокруг продольной оси установлена верхняя часть механизма перемещения и фиксации платформы на направляющих элементах 1 и 2, который выполнен в виде имеющих трапецеидальную резьбу винта 7 (фиг. 1, 3-6) и гайки 8 (фиг. 1-6), причем сверху в направляющие элементы 1 и 2 запрессованы вставки 9 (фиг. 1, 3) и жестко с ними связаны посредством сварки.

Подвижная платформа содержит два параллельных друг другу ползуна 10 (фиг. 1, 2, 6) для передвижения по направляющим элементам 1 и 2, жестко связанных сваркой с одними концами двух параллельных друг другу пустотелых поперечин 11 и 12 (фиг. 1, 2, 6), также жестко связанных сваркой с двумя плоскими щеками 13 (фиг. 1-7, 9), параллельными друг другу, но перпендикулярными поперечинам 11 и 12, а другие концы поперечин имеют запрессованные в них две вставки 14 (фиг. 1, 2), которые связаны с ними посредством сварки, причем со стороны ползунов 10 с поперечинами 11 и 12 платформы связан при помощи сварки кронштейн 15 (фиг. 1-6), на котором закреплена гайка 8 с трапецеидальной резьбой механизма перемещения и фиксации платформы на направляющих элементах 1 и 2.

Подвижная платформа содержит не менее четырех параллельных друг другу ролика 16 (фиг. 1, 2, 6, 8, 9), причем не менее, чем два ролика 16 закреплены на платформе со стороны рабочей ветви пильной цепи 17 (фиг. 1-6) и не менее, чем два ролика 16 закреплены на платформе со стороны нерабочей ветви пильной цепи 17.

Ролики 16 изготовлены из металлических или пластмассовых трубок.

Ролики посредством опорных подшипников качения 18 (фиг. 1, 8, 9) установлены на подвижной платформе.

В одном варианте исполнения устройства опорные подшипники качения 18 снабжены корпусами 19 (фиг. 1, 8) с крышками 20 (фиг. 1, 3-5, 7), причем корпуса имеют проточки 21 (фиг. 1, 8) для установки щек 13, а нижняя часть каждого корпуса 19 подшипника 18 имеет вид плоской поверхности 22 (фиг. 1, 7), причем плоские щеки 13 подвижной платформы имеют U-образные гнезда 23 (фиг. 7) для установки в них корпусов 19 подшипников 18 роликов 16 и крепления их к щекам 13 посредством винтов 24 (фиг. 1, 3-5, 7).

В другом варианте исполнения устройства ролики 16 выполнены полыми и имеют оси 25 (фиг. 9), а опорные подшипники качения 18 установлены на осях 25 внутри роликов 16 и имеют расположенные между ними распорные втулки 26 (фиг. 9), причем опорные подшипники качения 18 имеют кольца 27 и 28 (фиг. 9), которые установлены с обеих сторон щек 13, кольца 27 и 28 закреплены гайками 29 (фиг. 9), навертываемыми на резьбовые концы осей 25 с наружной стороны щек 13, причем плоские щеки 13 подвижной платформы имеют отверстия для установки осей 25 роликов 16.

Плоскость качения роликов 16 параллельна шине 30 (фиг. 1, 2, 6) с пильной цепью 17, а продольные оси роликов 16 перпендикулярны направлению движения устройства при пилении.

Устройство снабжено двумя U-образными пустотелыми ручками 31 и 32 (фиг. 1-6, 10), причем первая U-образная пустотелая ручка 31 установлена одним концом на вставку 9 направляющего элемента 1, а вторым концом - на вставку 9 направляющего элемента 2 и закреплена на них посредством штифтов 33 (фиг. 1, 3), а вторая U-образная пустотелая ручка 32 установлена одним концом на вставку 14 поперечины 11, а вторым концом - на вставку 14 поперечины 12 и закреплена на них посредством дополнительных штифтов 34 (фиг. 1, 2).

Дополнительным оборудованием является продольный ровный направляющий брус 35 (фиг. 1-5), закрепленный гвоздями 36 (фиг. 1) вдоль поверхности бревна 37 (фиг. 1-6), по которому катится устройство для распиловки бревен во время выполнения первого реза.

Устройство работает следующим образом.

Предварительно на поверхности вдоль бревна 37 гвоздями 36 закрепляется продольный ровный направляющий брус 35 длиной не менее длины бревна.

Вращением винта 7 подвижная платформа устанавливается на направляющих элементах 1 и 2 так, чтобы расстояние между пильной цепью 17 и низом роликов 16 было не менее длины гвоздей 36 с тем, чтобы при последующем пилении не повредить пильную цепь 17 (фиг. 1).

Далее устройство устанавливается на распиливаемое бревно 37 так, чтобы не менее чем два передних ролика 16 со стороны рабочей ветви пильной цепи 17 опирались о поверхность направляющего бруса 35 (фиг. 4). В этом случае шина 30 с пильной цепью 17 устанавливается строго параллельно поверхности бруса 35, так как устройство имеет не менее чем две точки опоры на поверхности бруса 35.

После этого начинается процесс пиления бревна 37. Во время пиления шина 30 с пильной цепью 17 перемещается параллельно ровной поверхности направляющего бруса 35, поэтому пропил получается также ровным, параллельным поверхности бруса 35 (фиг. 3, 5).

Выход шины 30 с пильной цепью 17 из бревна 37 происходит также параллельно поверхности направляющего бруса 35, так как в этом случае устройство имеет не менее чем две точки опоры (не менее чем два задних по ходу пиления ролика 16 со стороны нерабочей ветви пильной цепи 17) на поверхности бруса 35 (фиг. 5).

Наличие у устройства не менее двух точек опоры при врезании пильной цепи 17 в бревно 37 и выходе пильной цепи 17 из бревна, а также не менее четырех точек опоры во время пиления позволяет получать качественный пиломатериал с ровной поверхностью, так как на протяжении всей длины распиливаемого бревна 37 шина 30 с пильной цепью 17 располагается параллельно поверхности направляющего бруса 35. Так производится первый рез и отпиливается от бревна 37 горбыль.

При отпиливании от бревна 37 последующей после горбыля доски полученная ранее ровная поверхность бревна 37 используется как направляющая, по которой на роликах 16 катится устройство при выполнении очередного реза (фиг. 6).

Вращением винта 7 подвижная платформа устанавливается на направляющих элементах 1 и 2 так, чтобы расстояние между пильной цепью 17 и низом роликов 16 соответствовало требуемой толщине отпиливаемой доски. Для этого может быть использован шаблон, закладываемый между пильной цепью 17 и роликами 16.

Распиловка бревен 37 небольшого диаметра может производиться одним оператором. В этом случае управление устройством производится с помощью двух ручек: ручки 38 на моторном корпусе 3, устройства и U-образной ручки 31, закрепленной на вставках 9 направляющих элементов 1 и 2 (фиг. 10).

Распиловка бревен 37 большого диаметра может производиться двумя операторами. В этом случае второй оператор прикладывает дополнительные усилия к U-образной ручке 32, закрепленной на вставках 14 поперечин 11 и 12 подвижной платформы (фиг. 10).

Тот факт, что подвижная платформа содержит не менее четырех параллельных друг другу роликов 16, причем не менее чем два ролика 16 закреплены на платформе со стороны рабочей ветви пильной цепи 17 и не менее чем два ролика 16 закреплены на платформе со стороны нерабочей ветви пильной цепи 17, является оптимальным условием обеспечения высокого качества получаемого пиломатериала.

Количество роликов 16, меньшее двух закрепленных на платформе либо со стороны рабочей ветви пильной цепи 17, либо со стороны нерабочей ветви пильной цепи 17 приводит к ухудшению качества получаемых пиломатериалов (разнотолщинности по длине), так как в начале пиления при внедрении пильной цепи 17 в бревно 37 или в конце пиления при выходе пильной цепи 17 из бревна 37 устройство опирается на один ролик 16 (имеет одну точку опоры), а значит шина 30 с пильной цепью не может быть строго параллельной направляющей поверхности продольного бруса 35, закрепляемого на поверхности бревна 37 при выполнении первого реза, или поверхности бревна 37 при выполнении последующих резов.

Наличие пустотелых элементов: двух пустотелых направляющих элементов 1 и 2 для подвижной платформы, жесткой пустотелой связи 4, соединяющей боковые поверхности верхних частей направляющих элементов 1 и 2, дополнительного пустотелого элемента 5, к которому жестко приварено кольцо 6 для винта 7 винтового механизма перемещения и фиксации платформы на направляющих элементах 1 и 2 двух пустотелых поперечин 11 и 12 подвижной платформы, двух пустотелых U-образных ручек 31 и 32 для переноса и управления устройством, позволяет снизить массу устройства, улучшить его управляемость и таким образом повысить качество получаемых пиломатериалов.

Наличие двух пустотелых U-образных ручек 31 и 32: одной 31, установленной на вставки 9 направляющих элементов 1 и 2, а другой 32, установленной на вставки 14 поперечин 11 и 12, позволяет рационально прикладывать к устройству усилия одного оператора при распиловке бревна небольшого диаметра или усилия двух операторов при распиловке бревна большого диаметра, таким образом улучшить управляемость устройством и повысить качество получаемого пиломатериала.

Изобретение относится к устройствам для продольной распиловки бревен на пиломатериалы преимущественно в условиях малых частных предприятий. Устройство для распиловки бревен на пиломатериалы содержит моторный корпус 3, с которым соединена направляющая шина 30 для пильной цепи 17. На моторном корпусе перпендикулярно пильной шине, но параллельно друг другу закреплены нижней своей частью два пустотелых направляющих элемента 1, 2 для подвижной платформы с роликами. Боковые поверхности верхних частей направляющих элементов связаны между собой жесткой пустотелой связью 4. К связи 4 через дополнительный пустотелый элемент 5 приварено кольцо 6. В кольце 6 с возможностью вращения вокруг продольной оси установлена верхняя часть винта 7 с трапецеидальной резьбой винтового механизма перемещения и фиксации платформы на направляющих элементах. Сверху в направляющие элементы запрессованы вставки 9 и жестко с ними связаны сваркой. Устройство позволит повысить качество получаемых пиломатериалов за счет лучшей управляемости его в процессе пиления. 9 з.п. ф-лы, 10 ил.

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| US 4841639 A, 27.06.89. | |||

Авторы

Даты

1999-12-27—Публикация

1998-03-24—Подача