Изобретение относится к деревообрабатывающей технике и может быть использовано для переработки круглого леса в относительно небольших промышленных производствах.

Известен круглопильный станок, содержащий станину с продольными направляющими, установленную на последних приводную каретку с поворотным пильным механизмом, обеспечивая пиление в прямом и обратном направлениях, боковые поворотные зажимные упоры (кантователи), а также устройства для прижима бревна, выполненные в виде кронштейна, оснащенные зажимными элементами. (Патент Японии №52-105.56, кл. 75В12 1977).

Данный станок за счет пиления в прямом и обратном направлениях является высокопроизводительным. Кроме того, вследствие неподвижного закрепления бревна и установки пильного механизма на подвижной каретке обеспечивается получение высококачественных материалов с минимальными отклонениями от геометрических размеров.

Основные недостатки указанного станка состоят в его стационарном исполнении, сложности изготовления, высокой металлоемкости. К тому же, кантователи и прижимные механизмы препятствуют обработке центральной части бревна, что также ограничивает возможность индивидуального раскроя с учетом требуемого ассортимента. Кроме того, использование в поворотной каретке двух пильных дисков, установленных в одной плоскости, требует значительных затрат электроэнергии, а установка бревна на станину требует использования грузоподъемных механизмов.

Наиболее близким к предлагаемому техническому решению по своему конструктивному исполнению является устройство для получения пиломатериалов из бревен (Патент RU 2054989, кл. В 27 В 7/00, 27.02.1996). Устройство включает каркас с установленными в нижней части его вертикальных стоек колесами для перемещения станка по направляющим дороги, две направляющие, размещенные перпендикулярно направлению движения станка, двигатель с пильным диском, размещенным в горизонтальной плоскости. При этом механизмы подъема и поперечного перемещения связаны с каркасом посредством пары винт-гайка. Обрабатываемая заготовка крепится неподвижно в центральной части дороги, что позволяет обеспечивать пиление в прямом и обратном направлениях.

К достоинствам данного устройства можно отнести простоту конструкции.

Основным недостатком данного конструктивного решения является невозможность обеспечить высокую точность обработки. При пилении с двух сторон основным критерием качества получаемого материала является минимизация или полное отсутствие нестыковочного перепада по центру получаемого материала. Этого можно добиться только очень точной и жесткой установкой пильного диска в горизонтальной плоскости, при этом должны полностью отсутствовать как вертикальные, так и горизонтальные люфты, что данное устройство обеспечить не может. Кроме того, при данном конструктивном решении обязательно будут присутствовать угловые перекосы при перемещении пильного диска с двигателем. Крепление пильного диска на вал двигателя также снижает точность обработки, так как все электродвигатели имеют осевые люфты ротора. Используемая в данном устройстве конструкция каркаса не позволяет обеспечить высокую жесткость всей конструкции. К существенным недостаткам устройства можно также отнести крепление заготовки. Ввиду того, что при пилении с одной, либо с другой стороны заготовка стремится развернуться под воздействием динамических нагрузок, жесткость крепления заготовки точно по центру дороги имеет большое значение, так как это влияет на качество получаемого материала.

Цель изобретения - создание станка для относительно небольших лесопильных и деревообрабатывающих промышленных производств с высокими точностью обработки и производительностью.

Указанная цель достигается тем, что горизонтально-дисковый распиловочный станок, содержащий сварной каркас из угловой прокатной стали, снабжен платформой, подвешенной по углам каркаса на винтах, кинематически связанных между собой в виде общей цепи и звездочек, для симметричного подъема и опускания, а направляющие каретки прикреплены к платформе, при этом каретка выполнена с приводным электродвигателем и шпинделем, на валу которого горизонтально установлен один или два пильных диска, а обрабатываемая заготовка закреплена по центру дороги посредством электромеханического захвата и боковых захватов с приводом симметричного сдвижения-раздвижения, фиксирующих заготовку в ее нижней части.

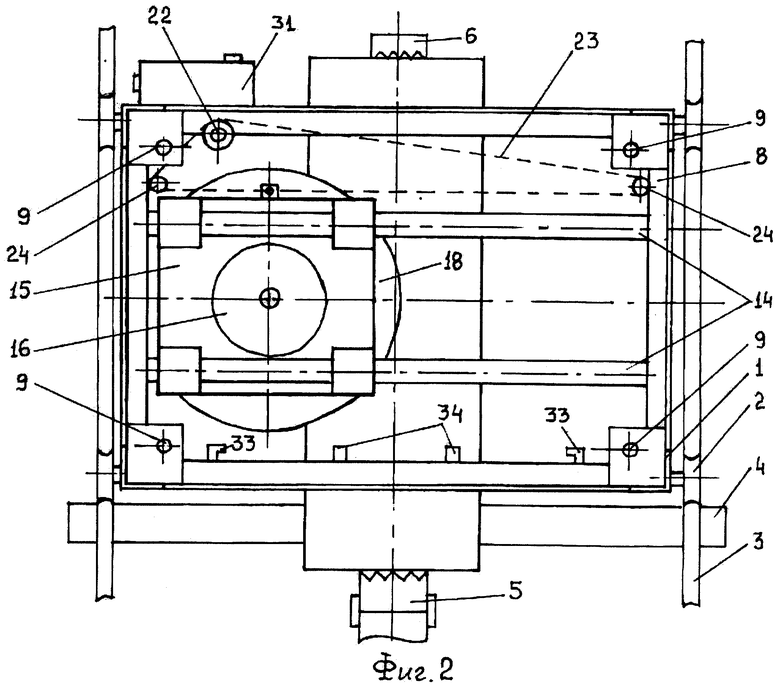

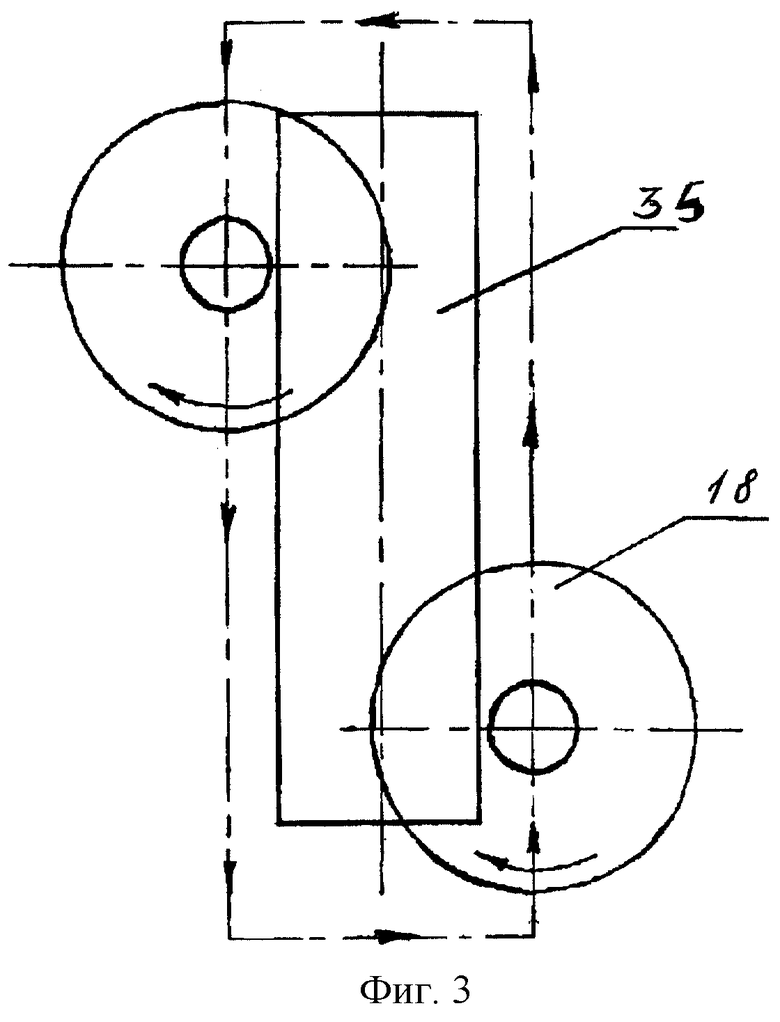

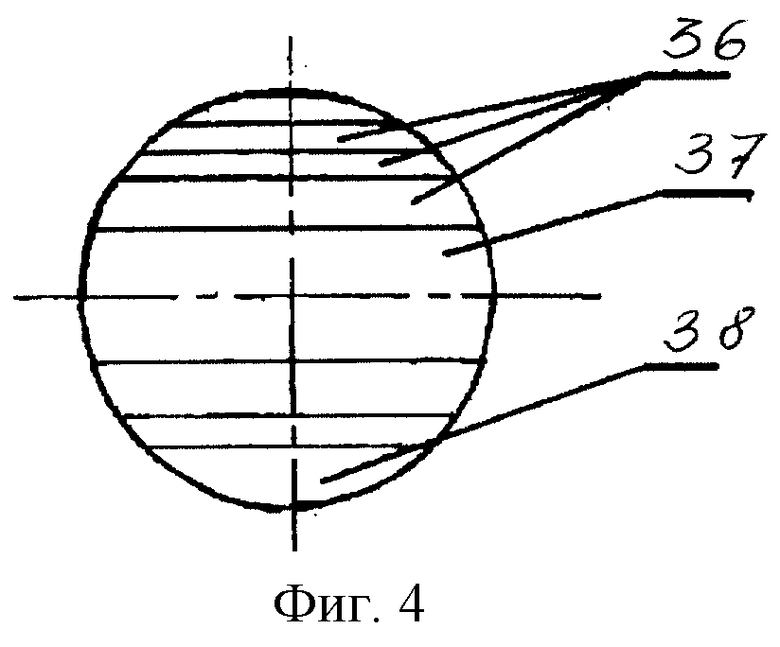

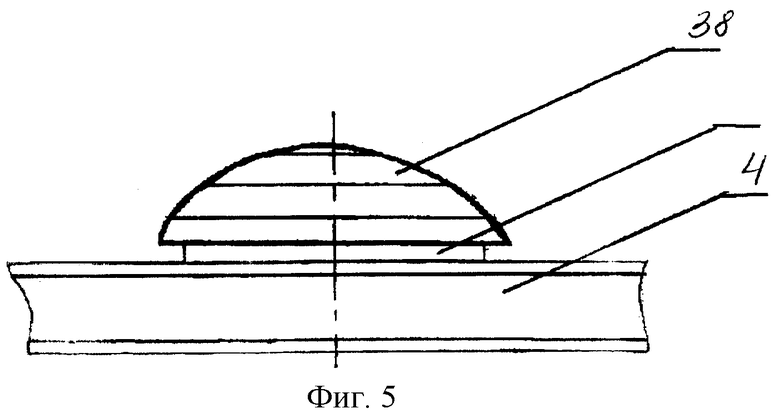

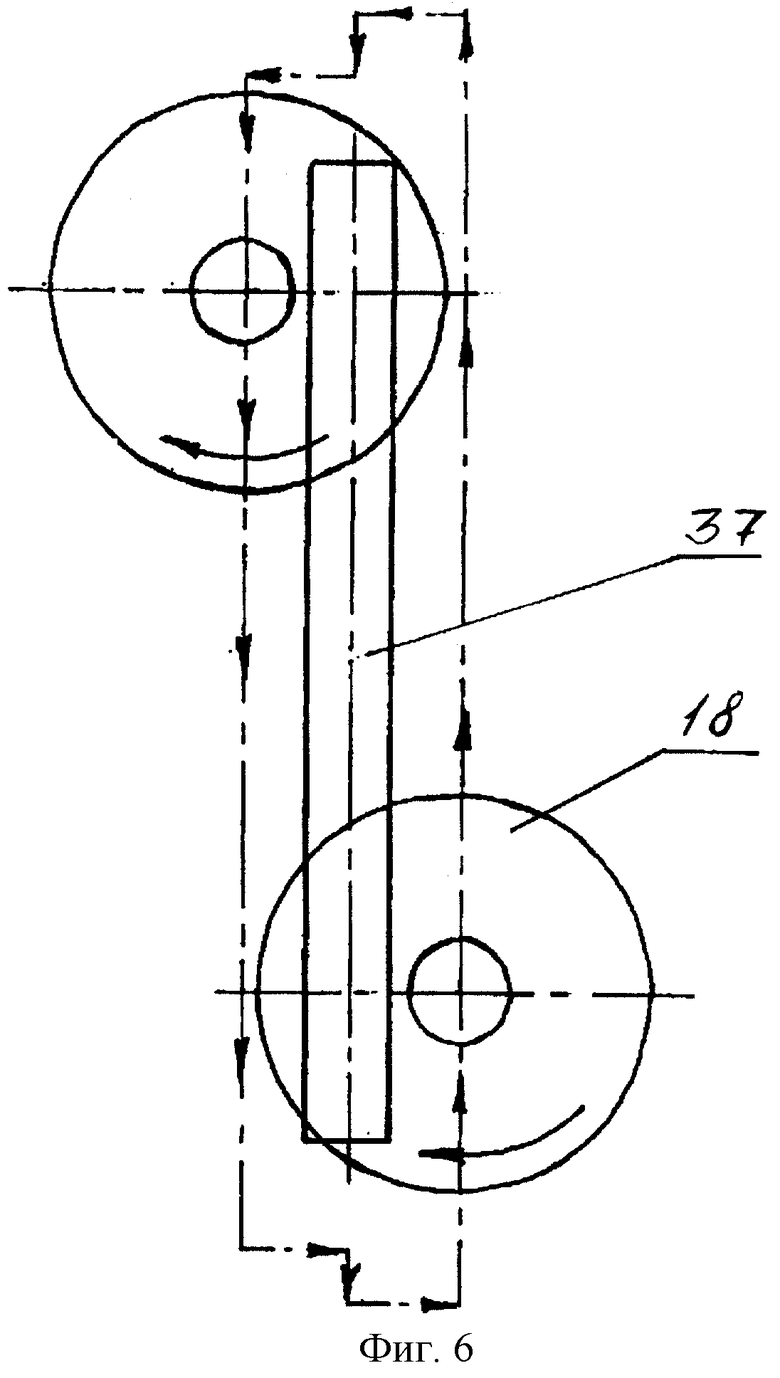

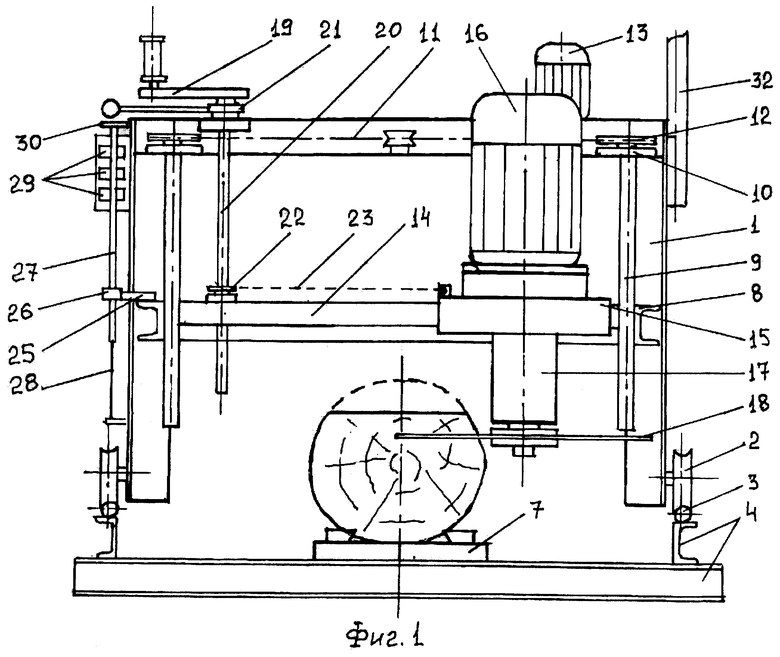

На фиг.1 схематично изображена предлагаемая конструкция с правым расположением каретки. На Фиг.2 - вид сверху, с левым расположением каретки. На Фиг.3 изображена технологическая схема распила бревна. На Фиг.4 - возможный вариант раскроя бревна. На Фиг.5 показана схема переработки горбыля. На Фиг.6 показана технологическая схема распиловки лафета.

Горизонтально-дисковый распиловочный станок содержит сварной каркас из угловой прокатной стали 1 (фиг.1, фиг.2), в нижней части которого установлены колеса 2, посредством которых станок перемещается по направляющим 3 дороги 4. Подвижный электромеханический торцовый захват 5, неподвижный торцовый захват 6 и боковые захваты 7 с приводом симметричного сдвижения-раздвижения позволяют фиксировать заготовку в ее нижней части точно по центру дороги. Вертикальные стойки каркаса 1 одновременно являются направляющими для платформы 8. Платформа подвешена на винтах 9, закрепленных в опорах качения 10. Все четыре винта связаны между собой общей цепью 11 посредством звездочек 12, закрепленных на концах винтов. Вращение винтов обеспечивает электродвигатель 13 путем перемещения цепи 11 в ту или другую сторону. В центральной части платформы установлены две направляющие 14, по которым перемещается каретка 15 с приводным электродвигателем 16 и шпинделем 17, на вал которого установлен один или два пильных диска 18. Перемещение каретки по направляющим обеспечивает механизм, состоящий из рукоятки 19, вертикального вала 20, фиксатора 21, звездочки 22, цепи 23, роликов 24. Возможно использование электромеханического устройства перемещения каретки за счет дополнительного привода с электродвигателем. Настройка станка на заданную толщину получаемого материала обеспечивается устройством, состоящим из кронштейна 25, жестко связанного с платформой 8, на конце которого установлен упругий элемент 26, который находится в непосредственном контакте со штангой 27 и направляющей 28 штанги. В верхней части устройства размещены регулируемые задатчики 29 и опорная пластина 30 штанги 27, а также шкала настройки. Питающий эл. кабель заводится в станцию управления 31 станка через штангу 32, которая обеспечивает его перемещение по натянутой струне вдоль дороги при движении станка. Кроме того, станок снабжен боковыми упорами 33 и центральными упорами 34, ограничивающими перемещение каретки 15.

Станок работает следующим образом.

После установки пильного диска на вал шпинделя производится настройка станка на диаметр пильного диска. Цель настройки состоит в том, чтобы при нахождении каретки 15 в крайних точках платформы 8, как справа, так и слева, пильный диск 18 заходил за вертикальную ось симметрии станка, совпадающую с осью симметрии захватов 5, 6, 7, на 3...5 мм. Это достигается путем настройки боковых упоров 33, ограничивающих перемещение каретки 15. Данная регулировка позволяет гарантированно пропиливать заготовку, производя пиление с двух сторон, независимо от кривизны бревна.

Технологическая схема распила бревна показана на фиг.3 и производится это следующим образом. После фиксации заготовки захватами по центру дороги производится установка пильного диска по высоте с учетом диаметра бревна в вершине путем подъема или опускания платформы 8, используя соответствующие кнопки на станции управления 31. Каретка 15 перемещается в крайнее правое положение до упора 33 вращением рукоятки 19, включается фиксатор 21. При движении станка вперед пильный диск 18 пропиливает только половину бревна. После выхода пильного диска из зоны резания выключается фиксатор 21, каретка переводится в крайнее левое положение до упора 33 и включается фиксатор 21. При движении станка назад происходит допиливание заготовки. После выхода пильного диска из зоны резания фиксатор выключается, каретка переводится в крайнее правое положение, срезанный верхний горбыль убирается. Далее производится опускание платформы, а следовательно, и пильного диска, на требуемую толщину получаемого материала. Технологический цикл распила продолжается в том же порядке, пока пильный диск не опустится до крайнего нижнего положения и не сработает нижний выключатель. На фиг.4 показаны возможные варианты раскроя бревна. Оставшийся нижний горбыль также подлежит дальнейшей переработке (фиг.5). Для этого горбыль устанавливается плоской частью на шпалы дороги, а платформа устанавливается таким образом, чтобы расстояние между пильным диском и плоскостью горбыля соответствовало желаемому размеру толщины получаемого материала. Это достигается путем использования дополнительной шкалы настройки.

Предлагаемый станок позволяет производить индивидуальный раскрой бревна с минимальным количеством отходов, обеспечивая настройку на требуемую толщину получаемого материала в автоматическом режиме.

При необходимости изготовления обрезной доски и бруса из лафета используется технологическая схема, показанная на фиг.6. Такая схема распила возможна, когда толщина обрабатываемой заготовки меньше величины пропила пильного диска. В этом случае используются упоры 34, которые ограничивают перемещение каретки в центральной части станка таким образом, чтобы зажимные фланцы пильного диска не касались боковых поверхностей обрабатываемой заготовки. После фиксации лафета захватами по центру дороги производится установка пильного диска по высоте с учетом минимальной высоты лафета. Каретка перемещается в правое положение. При движении станка вперед пильный диск полностью пропиливает заготовку, получая обрезную доску. После выхода пильного диска из зоны резания каретка переводится в левое положение, производится опускание платформы с пильным диском на требуемую толщину получаемого материала. При движении станка назад пильный диск также полностью пропиливает заготовку, получая при этом обрезную доску или брус. При использовании данной технологической схемы производительность станка увеличивается в 1.5...2 раза.

Таким образом, предложенный станок позволяет обеспечить высокое качество получаемого материала с достаточно высокой производительностью.

Проведенные испытания подтвердили высокие технологические и функциональные возможности, а также удобства пользования предлагаемым горизонтально-дисковым распиловочным станком.

Все это позволяет предлагаемому устройству найти широкое применение в народном хозяйстве, особенно в малых и средних промышленных производствах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОДОЛЬНО-РАСПИЛОВОЧНЫЙ СТАНОК | 2008 |

|

RU2374068C1 |

| ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК | 2006 |

|

RU2388592C2 |

| Способ и технологическая линия для распиловки бревен | 2020 |

|

RU2755818C1 |

| ПРОДОЛЬНО-РАСПИЛОВОЧНЫЙ КРУГЛОПИЛЬНЫЙ СТАНОК | 1992 |

|

RU2050259C1 |

| ГОРИЗОНТАЛЬНЫЙ ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК | 1997 |

|

RU2128579C1 |

| Станок для продольной распиловки бревен | 2019 |

|

RU2714118C1 |

| Многопильный станок для продольной распиловки короткомерных бревен | 1982 |

|

SU1066804A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННОГО СРУБА С ИСПОЛЬЗОВАНИЕМ МЕХАНИЧЕСКОЙ ОБРАБОТКИ БРЕВЕН | 2010 |

|

RU2472614C2 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК "УНИВЕРСАЛ" | 2003 |

|

RU2233218C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБРЕЗНЫХ ПИЛОМАТЕРИАЛОВ ИЗ ГОРБЫЛЯ И СТАНОК ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2006 |

|

RU2313446C2 |

Изобретение относится к области деревообрабатывающей техники и может быть использовано для переработки круглых бревен в относительно небольших промышленных производствах. Станок содержит каркас с колесами для перемещения станка по направляющим дороги. Перпендикулярно направлению движения станка размещены две направляющие с установленной с возможностью перемещения по ним и обеспечения пиления в прямом и обратном направлениях кареткой. По углам каркаса на кинематически связанных между собой винтах подвешена платформа, к которой прикреплены направляющие каретки. Последняя выполнена с приводным электродвигателем и шпинделем, на валу которого горизонтально установлен один или два пильных диска. Обрабатываемая заготовка закреплена по центру дороги посредством электромеханического захвата и боковых захватов с приводом симметричного сдвижения-раздвижения, фиксирующих заготовку в ее нижней части. Такая конструкция станка обеспечивает высокие точность обработки и производительность. 2 з.п. ф-лы, 6 ил.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПИЛОМАТЕРИАЛОВ ИЗ БРЕВЕН | 1992 |

|

RU2054989C1 |

| Продольно-распиловочный станок | 1958 |

|

SU122862A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 4078460 А, 14.03.1978. | |||

Авторы

Даты

2005-05-27—Публикация

2002-07-22—Подача