Настоящее изобретение относится к области производства мономеров для синтетического каучука, а более точно к способам получения изопрена из изобутилена и формальдегида.

Изопрен является исходным продуктом для получения синтетического полиизопренового каучука, наиболее близкого по комплексу физико-механических свойств к натуральному каучуку [С.К. Огородников, Г.С.Идлис, Производство изопрена, Л.,Химия, 1973, с.47].

Известны способы получения изопрена из изобутилена и формальдегида в одну или несколько стадий в присутствии кислотных катализаторов. Так, например, известны способы получения изопрена путем взаимодействия изобутилена (или триметилкарбинола, ТМК) и водного раствора формальдегида при температуре 110-280oC в присутствии гетерополикислот [патент Японии 57-130928 А, 1982] . Недостатком этого способа является относительно невысокий выход целевого продукта из-за недостаточной активности катализатора и его нестабильности, смолообразование и интенсивная коррозия аппаратуры.

Известен также способ получения изопрена из изобутилена (или смеси изобутилена с ТМК) с формальдегидом путем жидкофазного взаимодействия их в присутствии водного кислотного катализатора в две ступени без выделения промежуточных продуктов, вначале при 30 - 145oC, затем в присутствии инертного органического растворителя при температуре 150-230oC [патент Японии 59-225128,А, 1984].

Известен также способ получения изопрена из изобутилена (или смеси изобутилена с ТМК) и формальдегида при жидкофазном взаимодействии реагентов в присутствии воды и кислотного катализатора в двух последовательных ступенях: сначала при температуре 50 - 140oC, затем при 145-230oC с последующим разделением реакционной смеси после второй ступени на масляный и водные слои. Из масляного слоя путем ректификации выделяют изопрен, а водный слой рециркулируют на первую ступень процесса [патент Японии 60-243031 А,1985]. Недостатками этого способа также являются смолообразование, интенсивная коррозия аппаратуры, недостаточно высокий выход целевого продукта.

Известен способ получения изопрена из изобутилена (или смеси изобутилена с ТМК) и формальдегида (прототип) путем жидкофазного взаимодействия в водной среде в присутствии кислотного катализатора и инертного органического растворителя в две ступени: на первой ступени при 30 - 90o, на второй ступени 110-145oC [патент РФ 2116286, кл. С 07 С 11/18, опубл. БИ N 21, 1998]. Реакционную смесь после второй ступени разделяют при температуре 50-90o на масляный слой, содержащий изопрен, и водный слой, содержащий кислотный катализатор. После промывки водой из масляного слоя ректификацией выделяют изобутилен, изопрен и инертный органический растворитель, который возвращают на вторую ступень, а водный слой упаривают под вакуумом и остаток после упаривания рециркулируют на первую ступень процесса. Обе ступени процесса проводят при давлении 10-40 атм, обеспечивающим протекание реакции в конденсированной фазе.

Недостатками способа-прототипа являются проведение процесса в присутствии значительных количеств инертного органического растворителя - углеводородов, выкипающих в интервале 70-90oC, и больших количеств кислоты-катализатора. Количество подаваемого растворителя достигает трехкратного избытка по отношению к подаваемой воде, а содержание катализатора (фосфорной кислоты) в расчете на суммарный поток, поступающий на первую ступень, составляет 5-50% мас. Использование столь значительных количеств растворителя существенно снижает производительность контактной аппаратуры, ухудшает энергетические показатели процесса из-за необходимости перекачивания инерта и расходов на его выделение и усложняет технологию процесса. Известно, что фосфорная кислота практически не растворима в органических соединениях (масляном слое). Поэтому концентрация ее в водной фазе весьма значительна, что неизбежно приводит в условиях повышенных температур, характерных для процесса, к интенсивной коррозии оборудования.

Использование способа-прототипа обеспечивает достаточно высокую селективность превращения изобутилена и формальдегида в изопрен, составляющую соответственно 94 и 84% мол. Однако образующиеся при этом побочные продукты представляют собой малоценные отходы производства, так называемое зеленое масло (олигомеры изопрена), которые находят применение только в качестве котельного топлива.

Задачей, решаемой предлагаемым способом, является снижение расходов на производство целевого продукта за счет понижения сырьевых и энергетических затрат, упрощение технологии процесса и вовлечение в производство изопрена образующихся при синтезе побочных продуктов.

С целью упрощения технологии процесса и улучшения его расходных показателей предложено осуществлять жидкофазное контактирование формальдегида с изобутиленом в отсутствии инертного органического растворителя в две ступени без выделения промежуточных продуктов (4,4-диметилдиоксана-1,3, ДМД, 3-метилбутандиола-1,3, МВД, изобутенилкарбинола, ИБК; диметилвинилкарбинола, ДМВК) с подачей на первую ступень только изобутилена при молярном соотношении изобутилен/формальдегид, равном 17-25, при температуре 80 -100oC и давлении 15-20 атм, и подачей на вторую ступень только ТМК при молярном соотношении ТМК/формальдегид, равном 1,25-1,65, при 110-145oC и давлении 4,0-6,0 атм в присутствии водного раствора кислотного катализатора с разделением реакционной смеси второй ступени на газовый и жидкий потоки с последующей конденсацией газового потока и разделением конденсата на масляный и водный слои. Из масляного слоя ректификацией выделяют непревращенный изобутилен, целевой продукт и побочные продукты. Водный слой после извлечения из него органических соединений путем экстракции рецикловым изобутиленом выводят из системы.

Жидкий поток после разделения реакционной смеси второй ступени, представляющий собой водный раствор кислоты- катализатора, без дополнительной обработки возвращают на первую ступень процесса. С целью предотвращения накопления нежелательных примесей в рециркулируемом жидком потоке часть его периодически смешивают с водным слоем сконденсированного газового потока, подвергают экстракции и выводят из системы.

При этом в качестве основного по количеству побочного продукта процесса образуется метилдигидропиран (МДГП), который может быть легко превращен известными способами в изопрен и формальдегид.

Существенными отличительными признаками предлагаемого способа являются проведение первой ступени процесса в избытке изобутилена при молярном соотношении изобутилен:формальдегид, равном 1,7-2,5, а второй ступени процесса - при молярном соотношении ТМК/формальдегид, равном 1,25-1,65, и с разделением реакционной массы второй ступени на жидкий и газовый потоки с подачей первого из них без всякой дополнительной обработки непосредственно в первую реакционную ступень, а второго, отобранного в количестве не менее 85% мас. от величины реакционной массы, на конденсацию с последующим разделением конденсата на водный и масляный слои. Масляный слой путем ректификации разделяют на непревращенные изобутилен и ТМК, изопрен и побочные продукты, а водный слой после удаления из него органических соединений выводят из системы.

В качестве катализатора в предлагаемом способе можно использовать любые сильные минеральные или органические кислоты, предпочтительнее ортофосфорную кислоту, как обладающую незначительным осмоляющим действием. В целях борьбы с коррозией в реакционную смесь могут быть введены различные ингибиторные добавки.

Подача ТМК (свежего и рециркулируемого) исключительно на вторую реакционную ступень обеспечивает высокоселективное превращение формальдегида, сохранившегося после первой ступени, в изопрен и столь же селективное разложение предшественников изопрена (ДМД, МБД, ИБК, ДМВК). При этом на второй ступени частично протекает и разложение высококипящих побочных продуктов (ВПП), что исключает накопление их в рециркулируемых потоках.

В условиях проведения второй ступени интенсивно протекает реакция дегидратации ТМК, причем с потоком образующегося углеводорода выносится основная часть реакционной воды, что позволяет удалить из системы избыточное по балансу количество воды и в то же время исключить дополнительную переработку воды, рециркулируемой на первую ступень процесса.

Предлагаемый способ проведения второй ступени позволяет предотвратить в значительной степени олигомеризацию изопрена и образование не находящих квалифицированного применения ВПП. Одновременно увеличивается выход МДГП, который сравнительно легко разлагается любым известным способом на изопрен и формальдегид, что в конечном счете снижает расходные показатели процесса. Промышленная применимость предлагаемого способа подтверждается следующими примерами.

Пример 1

Процесс проводят на установке непрерывного действия, состоящей из двух последовательно соединенных реакторов. Реактор I ступени представляет собой обогреваемый автоклав емкостью 2,0 л, снабженный перемешивающим устройством с герметичным электроприводом (2000 об/мин) и системой вентилей для подвода сырья и вывода продуктов. Реактор II ступени представляет собой вертикально установленный аппарат колонного типа, разделенный тремя перфорированными тарелками с насыпанной насадкой на четыре реакционные зоны. Насадка насыпается на 1/2 высоты каждой из зон. Внутренний диаметр колонны 60 мм, высота 1000 мм. Обогрев колонны осуществляется через электрообмотку, причем температура в каждой из 4-х реакционных зон регулируется отдельно. Перед входом в реакторы I и II ступени установлены обогреваемые диафрагменные смесители.

Свежий обезметаноленный формалин (37-39% CH2O) и изобутилен (98-99%-ной чистоты) поступают в 1 смеситель, куда одновременно поступает рециркулиремый водный слой после II реакционной ступени, и далее попадают в реактор I ступени. Время контактирования в автоклаве регулируется скоростью подачи сырья.

На выходе из автоклава реакционная масса дросселируется до заданного давления, смешивается в II смесителе с потоком нагретого ТМК, поступает в низ реактора II ступени (1-ая реакционная зона) и далее последовательно проходит 2,3 и 4-ю реакционные зоны Из последней 4-ой зоны реакционную массу выводят 2 потоками: из верха отбирают в газовой фазе легкокипящие органические продукты (непрореагировавший изобутилен, изопрен и т.д.) и часть воды. Боковым отбором через штуцер, установленный в нижней части 4-ой зоны, выводят водный раствор, содержащий фосфорную кислоту, который подают в 1 смеситель, установленный перед автоклавом.

Газовый поток конденсируют и разделяют на масляный и водный слои. Из водного слоя с помощью рециклового изобутилена экстрагируют органические соединения, присоединяют экстракт к масляному слою, который затем разделяют в системе ректификационных колонн на изобутилен (возвращают в рецикл), изопрен (выводят из системы), ТМК(возвращают в рецикл), фракцию МДГП, содержащую также ДМД и ИБК, и фракцию ВПП. Фракцию МДГП подвергают термокаталитическому разложению на алюмосиликатном катализаторе, фракция ВПП поступает на сжигание в качестве котельного топлива. Освобожденный от органических соединений водный слой выводят из системы.

Температура в I реакционной ступени 90oC, давление 16,5 атм. Во II ступени контактирования поддерживают следующие параметры:

1 реакционная зона - Т 165oC, P 5,7 атм,

2 реакционная зона - Т 155oC, P 5,0 атм,

3 реакционная зона - Т 145oC, P 4,7 атм,

4 реакционная зона - Т 135oC, P 4,1 атм.

На выходе из 4 зоны давление дросселируется до 1 атм.

В I ступень подают (кг/ч): формальдегида - 0,27, изобутилена - 0.88, ортофосфорной кислоты - 0,09, воды - 0,8. На выходе из автоклава реакционную массу смешивают в 1 смесителе с 0,84 ТМК и 0,16 воды и подают на вход во II ступень.

Мольное соотношение изобутилен/формальдегид в исходном сырье составляет 1,70, а мольное отношение ТМК/формальдегид - 1,26. В установившемся режиме концентрация H3PO4 в реакционной массе на входе в I ступень составляет 2,96% мас.

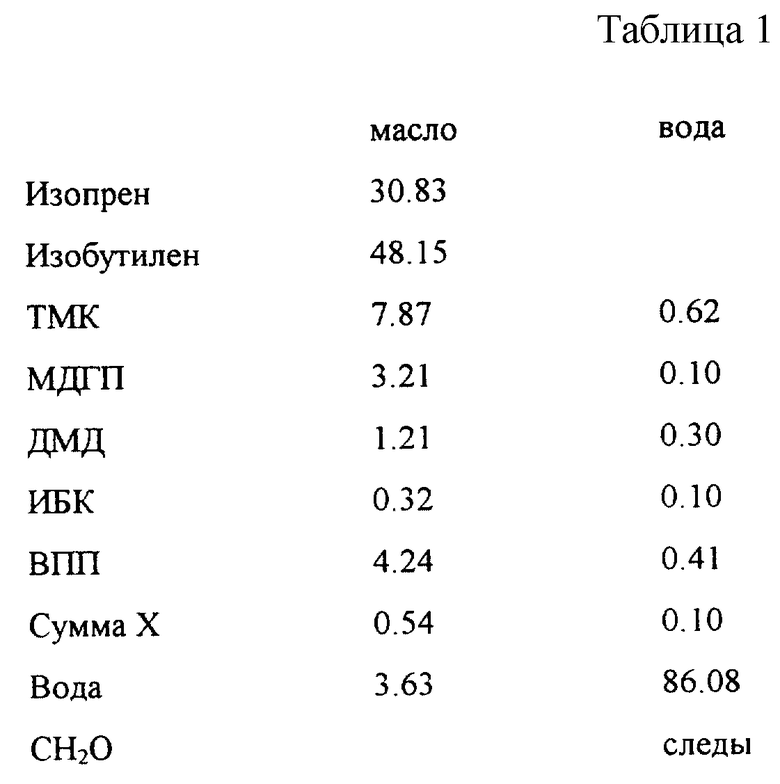

По верху реактора II ступени отбирают газовый поток в количестве 2,57 кг/ч (85% мас.), а боковым отбором - жидкий поток в количестве 0,475 кг/ч. Газовый поток конденсируют и разделяют на масляный (1,65 кг/ч) и водный (0,97 кг/ч) слои. По данным ГЖХ-анализа разделенные слои имеют состав, мас.% (см. табл. 1)

По данным ГЖХ- и химического анализа жидкий поток (боковой отбор) имеет следующий состав, мас.%:

CH2) - 0,21

ТМК - 6,31

МДГП - 0,21

ДМД - 0,63

ИБК - 0,21

ВПП - 0,84

Сумма X - 0,21

H2PO4 - 18,42

Вода - 72,94

Таким образом в соответствии с данными ГЖХ и химического анализа выход изопрена в расчете на превращенный формальдегид составляет 84,1% мол. при конверсии формальдегида 99,0%. Если же учесть формальдегид и изопрен, образующиеся при разложении фракции МДГП, выделенной при ректификации масляного слоя сконденсированного газового потока (конверсия МДГП 95,0%, выход изопрена и формальдегида на превращенные сырье соответственно 98% и 97%), то селективность процесса по формальдегиду составит 95,2% мол.

Пример 2

Опыт проводят так же, как описано в примере 1, однако мольное соотношение изобутилен/формальдегид в исходном сырье составляет 2,50. Конверсия формальдегида - 99,8%. Результаты опыта представлены в таблице 1.

Пример 3

Опыт проводят так же, как описано в примере 1, однако мольное соотношение изобутилен/формальдегнд в исходном сырье составляет 2,50, а температура в реакторе 1 ступени 100oC. Конверсия формальдегида 100%. Результаты опыта представлены в таблице 1.

Пример 4

Опыт проводят так же, как описано в примере 1, однако мольное соотношение изобутилен/формальдегид в исходном сырье составляет 2,50, мольное отношение ТМК/формальдегид равно 1,62, а температура в реакторе II ступени 155oC. Конверсия формальдегида 100%. Результаты опыта представлены в таблице 1.

Пример 5

Опыт проводят так же, как описано в примере 1, однако мольное соотношение изобутилен/формальдегид в исходном сырье составляет 2,50, мольное отношение ТМК/формальдегид равно 1,65, а температура в реакторе I ступени равна 80oC. Конверсия формальдегида 99,2%. Результаты опыта представлены в таблице 1.

Пример 6

Опыт проводят так же, как описано в примере 1, однако температура в реакторе I ступени составляет 100o, а в реакторе II ступени 110oC. Конверсия формальдегида 90,2% Результаты опыта представлены в таблице 2.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2000 |

|

RU2177469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2002 |

|

RU2230054C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2197461C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2184107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2235709C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2553823C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2266888C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2458900C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1997 |

|

RU2128637C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ИЗОПРЕНА (ВАРИАНТЫ) | 2018 |

|

RU2686461C1 |

Изобретение относится к способу получения изопрена путем жидкофазного контактирования формальдегида с изобутиленом или смесью изобутилена с триметилкарбинолом в присутствии водного раствора кислотного катализатора в две ступени: на первой - при температуре 80-100°С и давлении 15-20 атм с подачей изобутилена только на первую ступень при молярном избытке его к формальдегиду, равном 1,7-2,5, на второй ступени - при 110-155°С и давлении 4,0-6,0 атм с подачей триметилкарбинола только на вторую ступень при молярном соотношении триметилкарбинол/формальдегид, равном 1,25-1,65. По верху реактора второй ступени отбирают продукты в паровой фазе в количестве не менее 85% от реакционной массы, а оставшуюся часть реакционной массы в жидкой фазе без ее дополнительной переработки направляют на первую ступень процесса. После конденсации паровой фазы из масляного слоя конденсата ректификацией выделяют изопрен. Технический результат - снижение расходных норм энергозатрат процесса. 1 з.п.ф-лы, 2 табл.

| УСТРОЙСТВО для ПОДДЕРЖАНИЯ ЗАДАННОГО ЗАЗОРА В ГИДРОСТАТИЧЕСКИХ НАПРАВЛЯЮЩИХ СИЛОВЫХ УЗЛОВ | 0 |

|

SU246286A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1995 |

|

RU2085552C1 |

| Приспособление к уборочным машинам для отделения початков от стеблей кукурузы | 1956 |

|

SU106323A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1998 |

|

RU2132321C1 |

Даты

2000-09-20—Публикация

1999-12-15—Подача