Изобретение относится к области автомобилестроения и может быть использовано при создании двигателя внутреннего сгорания с высокой степенью очистки выхлопных газов.

Известны устройства (1) для очищения выхлопных газов, содержащие фильтрующие вставки грубой очистки и поглотитель из активированного угля.

Однако из-за выгорания активированного угля такие устройства не обладают большим ресурсом.

Несколько большим ресурсом обладает устройство (2) для очистки выхлопных газов двигателя внутреннего сгорания, содержащее корпус, впускной и выпускной патрубки, установленную в корпусе фильтрующую вставку из чередующихся и разделенных сетчатыми элементами слоев металлической путанки и алюминиевой стружки, и поглотитель угарного газа из активированного угля.

Однако и в таком устройстве из-за выгорания активированного угля ресурс устройства в целом не очень велик. Это связано с тем, что металлическая путанка и алюминиевая стружка лишь на начальном этапе работы двигателя могут существенно снизить температуру выхлопных газов. Фактически охлаждение выхлопных газов достигается только за счет теплоемкости путанки и стружки. Теплосьем воздушным потоком с корпуса устройства незначителен из-за его небольшой площади. Даже если и предположить неограниченный теплосъем с корпуса это позволит охладить только узкий слой путанки и стружки, близко примыкающей к корпусу. Основная масса путанки и стружки из-за низкой теплопроводности (ориентироваться в расчетах надо не на справочные данные по теплопроводности алюминия, а на эффективную теплопроводность реальной алюминиевой стружки с учетом контактных сопротивлений между элементами стружки) быстро разогреваются, что не позволяет снижать температуру выхлопных газов. Высокая температура выхлопных газов приводит к резкому увеличению выгорания активированного угля, а следовательно, и к снижению ресурса устройства в целом. В устройстве отсутствует смесь окислов металлов, являющаяся катализатором при утилизации окиси углерода. Отсутствует и осушитель газа, поддерживающий нормальные условия для работы катализатора.

Предлагаемое устройство для очистки выхлопных газов двигателя внутреннего сгорания содержит корпус, впускной и выпускной патрубки, установленные в корпусе фильтрующую вставку из чередующихся и разделенных сетчатыми элементами слоев металлической путанки и алюминиевой стружки, и поглотитель угарного газа из активированного угля.

Особенность предлагаемого устройства заключается в том, что корпус выполнен состоящим из двух частей, часть, заполненная алюминиевой стружкой, снабжена двумя коаксиально расположенными трубками пространство между которыми выполнено герметичным и частично заполнено легкоиспаряющейся жидкостью, наружная поверхность внешней трубки между двумя частями корпуса снабжена продольными ребрами, внутренняя трубка, служащая газоходом, соединена с воздушной камерой, а часть корпуса, снабженная последовательно расположенными слоями из осушителя, смеси окислов металлов и поглотителя из активированного угля, выполнена съемной и установлена на торце внутренней трубки. Внешняя поверхность внутренней трубки и внутренняя поверхность внешней трубки снабжены капиллярной структурой, например металлической сеткой. Внутренняя трубка пропущена через слой алюминиевой стружки. Внутренняя трубка, проходящая через слой алюминиевой стружки, разветвлена, разветвления равномерно размещены в алюминиевой стружке, а между разветвлениями и внутренней трубкой расположен газосборник.

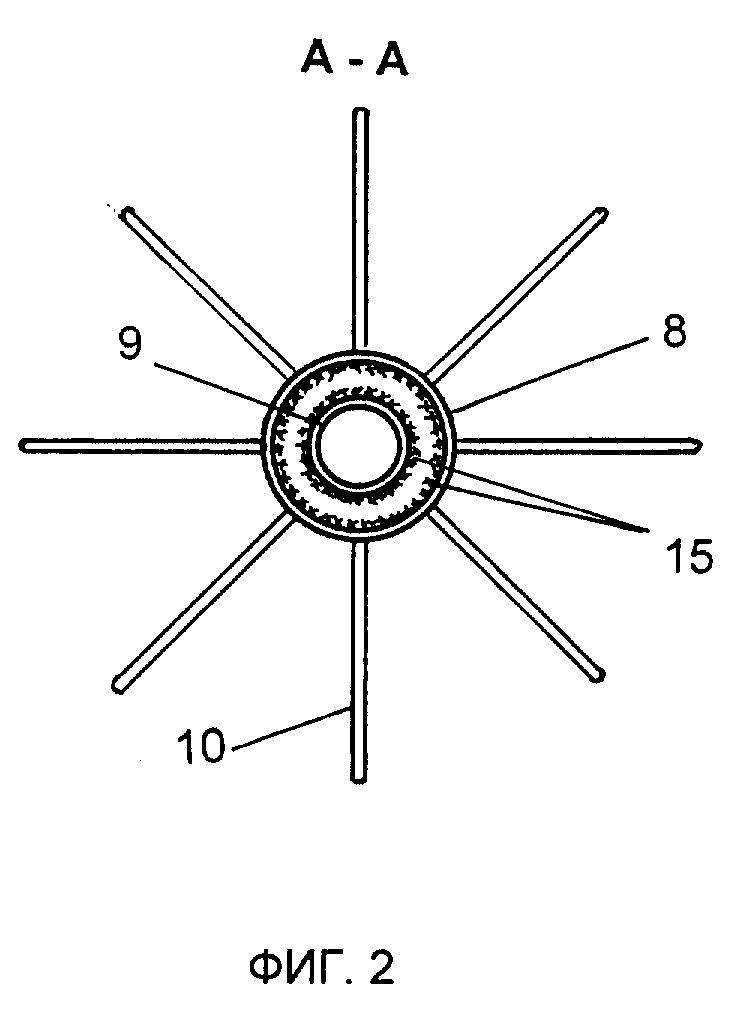

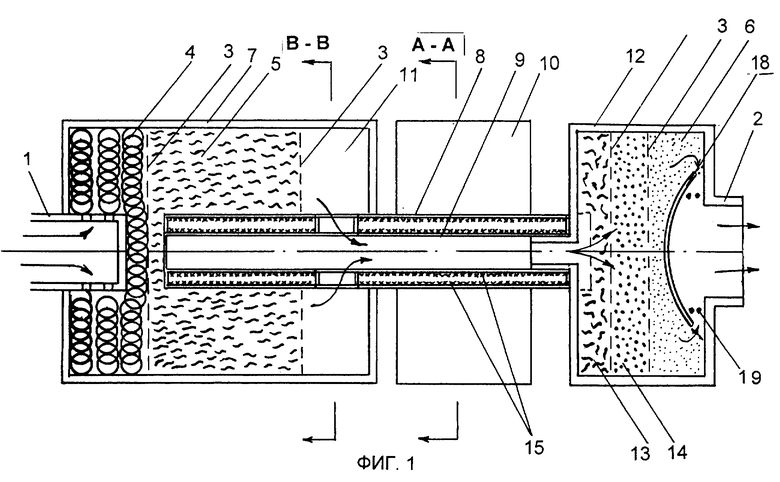

На фиг. 1 схематично изображено предлагаемое устройство. Оно содержит корпус, впускной 1 и выпускной 2 патрубки, установленные в корпусе фильтрующую вставку из чередующихся и разделенных сетчатыми элементами 3 слоев металлической путанки 4 и алюминиевой стружки 5 и поглотитель угарного газа 6 из активированного угля. Корпус выполнен состоящим из двух частей, часть 7, заполненная алюминиевой стружкой 5, снабжена двумя коаксиально расположенными трубками 8 и 9, пространство между которыми выполнено герметичным и частично заполнено легкоиспаряющейся жидкостью, наружная поверхность внешней трубки 8 между двумя частями корпуса снабжена продольными ребрами 10, внутренняя трубка 9, служащая газоходом, соединена с воздушной камерой 11, а часть корпуса 12, снабженная последовательно расположенными слоями из осушителя 13, смеси окислов металлов 14 и поглотителя 6 из активированного угля, выполнена съемной и установлена на торце внутренней трубки 9. Внешняя поверхность внутренней трубки 9 и внутренняя поверхность внешней трубки 8 снабжены капиллярной структурой 15, например металлической сеткой.

На фиг.2 приведено поперечное сечение в области расположения продольных ребер 10.

На фиг. 3 приведено поперечное сечение устройства в области воздушной камеры 11.

На фиг. 4 приведено устройство, у которого внутренняя трубка 9 пропущена через слой алюминиевой стружки 5.

На фиг. 5 приведено устройство, у которого внутренняя трубка 9, проходящая через слой алюминиевой стружки 5, разветвлена, разветвления 16 равномерно размещены в алюминиевой стружке 5, а между разветвлениями 16 и внутренней трубкой 9 расположен газосборник 17.

Работает предлагаемое устройство следующим образом. Выхлопные газы от двигателя внутреннего сгорания попадают через глушитель и входной патрубок 1 в часть корпуса 7, проходя при этом через металлическую путанку 4 и алюминиевую стружку 5, где очищаются от сажи и свинца. Затем выхлопные газы попадают в воздушную камеру 11 и, проходя через внутреннюю трубку 9, интенсивно охлаждаются. После этого выхлопные газы попадают в часть корпуса 12, где на осушителе 13 из выхлопных газов удаляется влага. В качестве осушителя 13 используется силикагель, пемза и другие пористые и механически достаточно прочные вещества. Удаление влаги из выхлопных газов создает оптимальные условия для работы катализатора, который представляет собой смесь окислов металлов, как правило, это смесь двуокиси марганца с окислами других металлов: окиси меди, серебра, никеля. Смесь окислов металлов применяется в виде зерен с диаметром 0,1 - 0,3 см. Наличие смеси окислов металла выполняет роль катализатора и в несколько раз повышает эффективность использования активированного угля. Наличие щитка 18 и пружины 19 обеспечивает равномерность засыпки осушителя 13, смеси окислов металлов 14 и поглотителя из активированного угля 6 и отсутствие в них пропусков, а это в свою очередь обеспечивает эффективность очистки выхлопных газов.

Наличие герметичного пространства, созданного за счет коаксиально расположенных внутренних и внешних трубок 8 и 9, обеспечивает интенсивный вынос тепла на продольные ребра 10. Это достигается за счет того, что герметичное пространство частично заполнено легкоиспаряющейся жидкостью, например водой, водоспиртовой смесью, ацетоном и т.д. При разогреве металлической путанки 4 и алюминиевой стружки 5 тепло через внешнюю трубку 8 подводится к легкоиспаряющейся жидкости, при испарении последней пар поступает к той части герметичного пространства, где расположены продольные ребра 10. Конденсат, образующийся после конденсации пара, под действием сил тяжести снова попадает к наиболее разогретой части герметичного пространства. Таким образом внутри герметичного пространства постоянно происходит испарительно-конденсационный процесс, приводящий к интенсивному выносу тепла от путанки 4 и алюминиевой стружки 5 к продольным ребрам 10. Наличие капиллярной структуры 15 интенсифицирует процесс испарения и обеспечивает возврат конденсата к наиболее разогретым участкам в том случае, когда эти участки выше в поле сил тяжести, чем зона конденсации. Другими словами наличие капиллярной структуры 15 обеспечивает работоспособность устройства при любой ориентации устройства в пространстве. При отсутствии капиллярной структуры устройство остается работоспособным, но накладывается некоторое ограничение - зона испарения должна быть в поле сил тяжести чуть ниже, чем зона конденсации (то есть зона, где расположены продольные ребра 10), Ребра выполнены именно продольными для того, чтобы воздушным потоком обеспечивался наиболее интенсивный теплосъем. Наличие внутренней трубки 9, пропущенной через слой алюминиевой стружки, обеспечивает еще более интенсивное охлаждение последней. Наиболее эффективное охлаждение алюминиевой стружки 5 достигается при равномерном распределении в ней разветвлений 16 (фиг.5). Важным является и то, что наиболее дешевая часть устройства и обладающая меньшим ресурсом, чем ее остальная часть, выполнена съемной, а следовательно легко заменяемой.

Пример конкретного исполнения. На глушитель автомобиля "Жигули" было установлено предлагаемое устройство. В алюминиевой стружке расположен алюминиевый стержень диаметром 3 мм, в который зачеканена медь-константановая термопара. Герметичное пространство не заполнено легкоиспаряющейся жидкостью. При работающем двигателе на средних оборотах после 5 минут работы температура алюминиевого стержня привысила 120oC. Газоанализатор показал содержание CO в пределах 0,1%. После 15 минут работы температура алюминиевого стержня привысила 200oC, а газоанализатор показал содержание CO в пределах 0,3 - 0,4%.

Герметичное пространство заполнено водоспиртовой смесью. Неконденсирующийся газ (воздух) предварительно удален из герметичного пространства. Количество водоспиртовой смеси - 12 см3. При работе двигателя в аналогичном режиме температура алюминиевого стержня (показатель средней температуры алюминиевой стружки) через 5, 10 и 30 минут была практически одинаковой и не превышала 65oC. Газоанализатор показал содержание CO в пределах 0,05%.

При снятии устройства газоанализатор показывает содержание CO в пределах 2,3 - 2,7%. Во всех описываемых случаях отмечается ритмичная работа двигателя.

Предлагаемое устройство выполнено из недорогих материалов, обладающая наименьшим ресурсом часть устройства выполнена съемной и легкозаменяемой. Устройство просто в изготовлении, обеспечивает высокую степень очистки выхлопных газов и обладает существенно большим ресурсом.

Источники информации

1. Патент Российской Федерации N1705602.

2. Патент Российской Федерации N2017988.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2017988C1 |

| СПОСОБ УМЕНЬШЕНИЯ ВРЕДНЫХ ВЫБРОСОВ С ОТРАБОТАВШИМИ ГАЗАМИ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2301348C1 |

| КОНВЕКТИВНЫЙ ЭЛЕКТРОСТАТИЧЕСКИЙ ГЕНЕРАТОР | 2016 |

|

RU2674006C2 |

| СПОСОБ ЭЛЕКТРООГНЕВОЙ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2175074C2 |

| Пинчевый светоэрозионный ракетный двигатель | 2018 |

|

RU2702773C1 |

| СПОСОБ ИМПУЛЬСНОГО ЭЛЕКТРОГАЗОДИНАМИЧЕСКОГО ФОРМИРОВАНИЯ ИДЕНТИФИКАЦИОННЫХ МЕТОК НА ПОВЕРХНОСТИ ТВЕРДОГО МАТЕРИАЛА | 2011 |

|

RU2479673C1 |

| ТЕПЛОВАЯ ТРУБА | 2016 |

|

RU2650456C2 |

| УСТРОЙСТВО ОЧИСТКИ ОТРАБОТАННЫХ ГАЗОВ | 1997 |

|

RU2116470C1 |

| СВЕРХПРОВОДЯЩИЙ НАКОПИТЕЛЬ ЭНЕРГИИ | 2016 |

|

RU2663365C2 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2650650C1 |

Изобретение относится к области автомобилестроения и может быть использовано при создании двигателя внутреннего сгорания с высокой степенью очистки выхлопных газов. Устройство содержит состоящий из двух частей корпус, впускной и выпускной патрубки. Часть корпуса, заполненная алюминиевой стружкой, снабжена внешней и внутренней трубками, пространство между которыми выполнено герметичным и частично заполнено легкоиспаряющейся жидкостью. Наружная поверхность внешней трубки между частями корпуса снабжена продольными ребрами. Часть корпуса, снабженная слоями из осушителя, смеси окислов металлов и поглотителя из активированного угля, выполнена съемной и установлена на торце внутренней трубки. Выхлопные газы от двигателя внутреннего сгорания попадают через глушитель и впускной патрубок в часть корпуса, проходя при этом через металлическую путанку и алюминиевую стружку, где счищаются от сажи и свинца. Затем выхлопные газы попадают в воздушную камеру и, проходя через внутреннюю трубку, интенсивно охлаждаются с последующим прохождением осушителя смеси окислов металлов и активированного угля. Устройство позволяет повысить степень очистки выхлопных газов. 3 з.п. ф-лы, 5 ил.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2017988C1 |

| Устройство очистки отработавших газов двигателя внутреннего сгорания | 1989 |

|

SU1705602A1 |

| Устройство для сгибания спиц | 1988 |

|

SU1600738A1 |

| СПОСОБ ИЗОЛЯЦИИ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ ОТ ВОЗДЕЙСТВИЯ ВЛАГИ | 2001 |

|

RU2206675C2 |

Авторы

Даты

1999-12-27—Публикация

1998-05-28—Подача