Изобретение относится к области машиностроения, в частности ионной химико-термической обработке изделий из металла, приводящей к технологии упрочнения и повышения износостойкости.

Известен способ азотирования изделий из металла [1. Патент RU №53326, выданный в 1938 году], при котором азотирование проводят путем вакуумного нагрева изделий и подключения электродов к источнику напряжения. Однако этот способ осуществляется при низком давлении и подаче на электроды напряжения порядка 100 В и межэлектродном расстоянии в 7-10 мм. Такой способ реализуется в условиях электростатического поля, при котором любой тип разряда не происходит и этот способ строго отнести к ионному азотированию невозможно.

Известен способ [2. US 5443663, кл. С23С 8/36] азотирования в плазме низкого давления с помощью титана или его сплавов при относительно низкой температуре (480°С) и относительно низком давлении в самой плазме. К недостаткам такого способа можно отнести то, что он требует применения дорогостоящего оборудования для создания плазмы.

В качестве аналога можно рассмотреть способ [3. Патент РФ №2058421, кл. С23С 8/36, выданный в 1996 году], включающий высокотемпературное ионное азотирование, закалку и отпуск и чистовую механическую обработку с последующим низкотемпературным ионным азотированием. Чистовая механическая обработка после ионного азотирования применяется крайне редко и требует сложного оборудования. К недостаткам можно также отнести ионизацию при пониженном давлении в условиях тлеющего разряда, что требует большой и дорогостоящей длительности [5] процесса ионизации.

В качестве аналога можно выбрать способ [4. Патент РФ 2095462, кл. С23С 8/36.. выданный в 1997 году], использующий азотирование изделий в тлеющем разряде, включающий нагрев и бомбардировку поверхности ионами азота. Однако поскольку ионизация ведется при небольших давлениям в условиях пониженного давления (от 200 до 1200 Па), то диффузионное насыщение поверхностей деталей нуждается в длительном дорогостоящем процессе. Повысить давление с использованием тлеющего разряда невозможно, поскольку этот тип разряда может быть реализован только при пониженном давлении. С повышением давления до атмосферного используется коронный и искровой разряды. Для ионизации газовой смеси в газовых лазерах используется преимущественно коронный разряд. Достоинством коронного разряда помимо высокой ионизации можно признать явление «электрического ветра».

В качестве прототипа выбран [5. SU 1799928, МПК, С23С 8/36, 07.03.1993, реферат, с. 1, колонка 1, строки 1-5, с. 2, колонка 1, строки 1-11] способ циркуляционного ионного азотирования металлических изделий в азотной среде под воздействием коронного разряда.

Предложенный способ циркуляционного ионного азотирования изделий из металла реализуется в среде циркулирующего азота с использованием электрических разрядов.

К особенностям предлагаемого способа можно отнести то, что проводят ионизацию азота при давлении от 105 до 106 Па и температуре от 500 до 900°С под воздействия коронного разряда, образованного при напряжении на чередующихся коронирующих электродах от 20 до 40 кВ и токе на каждом из коронирующих электродов от 100 до 300 мкА, и осуществляют циркуляцию азотной смеси с помощью чередующихся коронирующих электродов с острыми коронирующими кромками, подключенных к высоковольтному источнику напряжения, при этом азотирование металлического изделия осуществляют путем циркуляции полученной ионизированной азотной среды по поверхности металлического изделия, при расположении чередующихся коронирующих электродов над обрабатываемой поверхностью упомянутого изделия

К другим особенностям можно отнести то, что окончательную обработку осуществляют путем электроискровой металлического изделия искровыми разрядами, причем электроды для электроискровой обработки изготавливают из материала деталей, предварительно подвергнутого ионному азотированию, и то, что при азотировании цилиндрического металлического изделия указанное изделие вращают относительно указанных коронирующих электродов

В качестве прототипа для рассмотрения устройства можно выбрать циркуляционную установку для обработки изделий из металла [5. Арзамасов Б.Н. и др. Материаловедение. М., МГТУ им. Н.Э. Баумана, 2001, 217], содержащую герметичный контур 1 с нагревателем 2, насос для перекачки ионизированной азотной среды 3, насос 4 для поддержания давления в среде, сосуд-испаритель аммиака 5 и электроды 6, подключенные к источнику 7 высокого напряжения,

К особенностям устройства можно отнести то, что оно содержит диэлектрические опоры с отверстиями для циркуляции азотной смеси, на которых установлено обрабатываемое металлическое изделие, чередующиеся коронирующие электроды, подключенные к высоковольтному источнику напряжения, и заземленные сетчатые электроды, перекрывающие поперечное сечение контура, причем чередующиеся коронирующие электроды острыми кромками направлены в сторону вектора циркуляции газовой смеси, над обрабатываемым изделием, при этом нагреватель выполнен в виде спаянного набора теплопроводных труб, перекрывающих поперечное сечение упомянутого контура, при этом в центральной трубке упомянутого набора установлен омический нагреватель, а в качества сосуда-испарителя для получения азотной среды использован сосуд-испаритель аммиака.

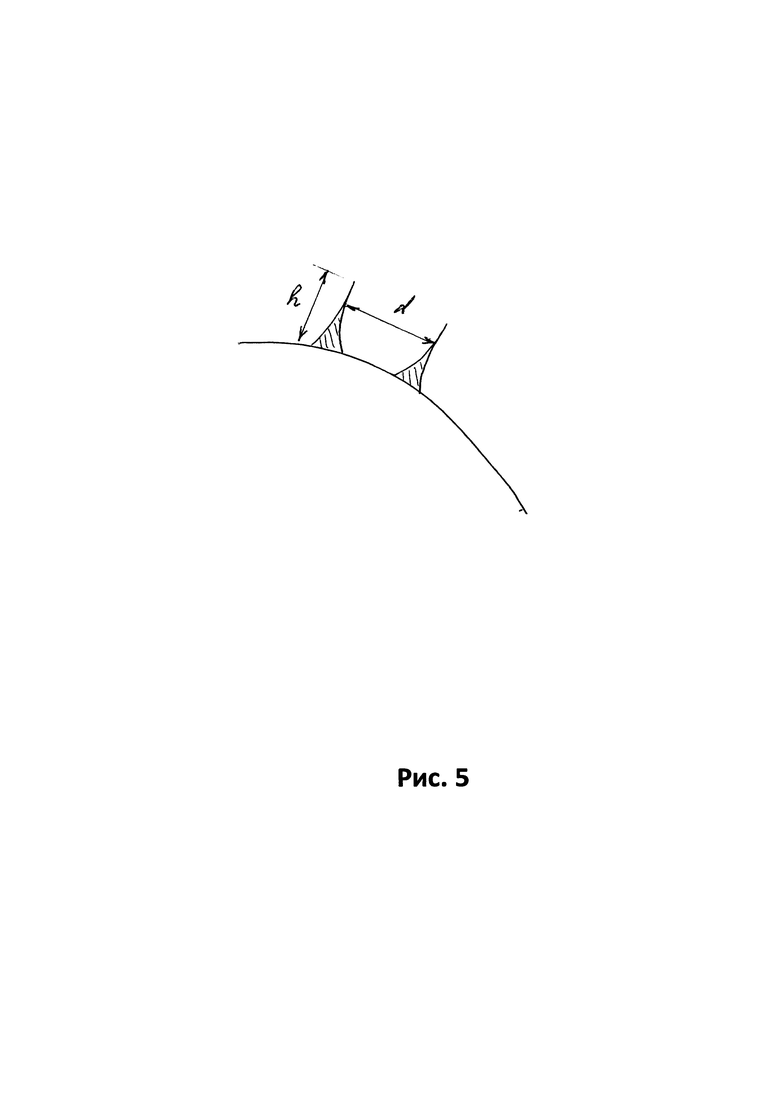

К другим особенностям можно отнести то, что упомянутая труба установлена внутри корпуса и образует контур с нисходящими каналами и восходящими каналами, нагреватель установлен в нижней части всходящего канала, а чередующиеся коронирующие электроды установлены преимущественно в нисходящих каналах, и то, что чередующиеся коронирующие электроды выполнены в виде лезвий, остроконечных конусов, ножей или колец с острой кромкой, направленной к сетчатым электродам, и то, что отношение высоты острых кромок чередующихся коронирующих электродов к расстоянию между указанными электродами лежит в диапазоне от 0.8 до 1,2., и то, что оно дополнительно содержит коронирующие электроды для более эффективного получения слоя металла, насыщенного азотом.

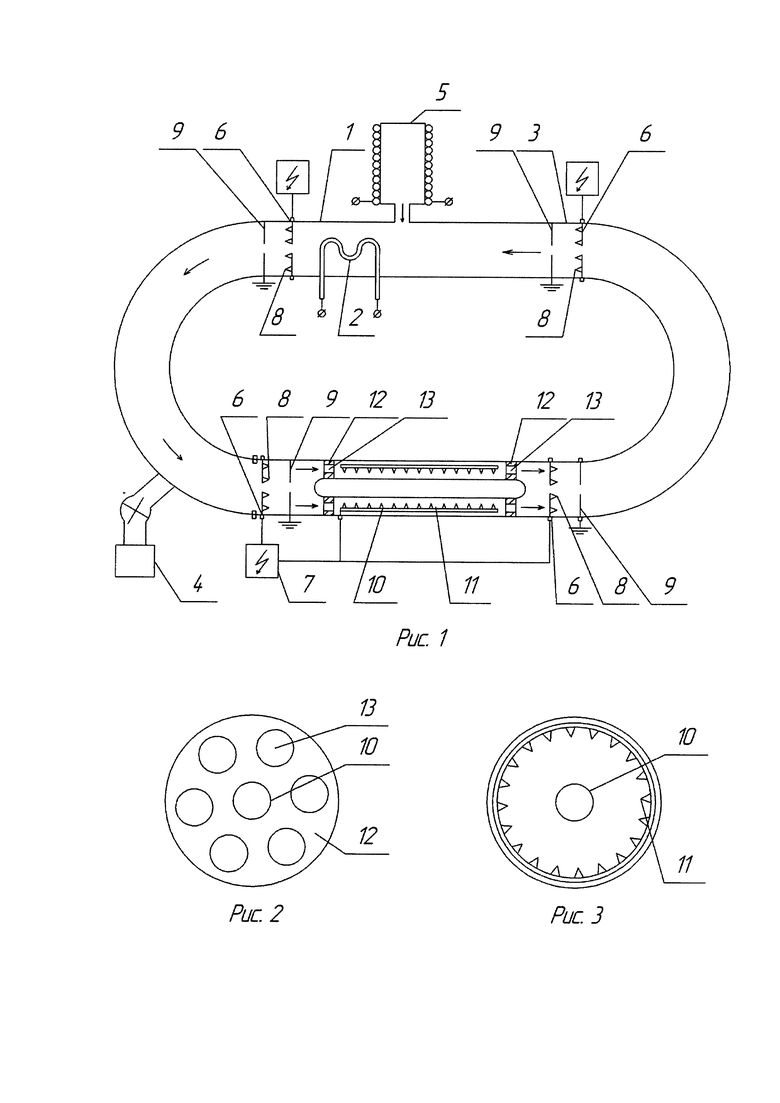

На рис. 1 схематично изображена циркуляционная установка, которая использует предлагаемый циркуляционный способ азотирования. Она содержит герметичный контур 1 с нагревателем 2, насосом для перекачки ионизированной азотной среды 3, насоса 4 для поддержания давления в среде, сосуд-испаритель 5 аммиака и электродов 6, подключенных к источнику 7 высокого напряжения.

Особенностью предложенного способа можно признать то, что насосы 3 для перекачки ионизированной среды выполнены в виде чередующихся электродов 8 с острыми коронирующими кромками, подключенными к высоковольтному источнику напряжения 7, и сетчатых электродов 9, перекрывающих поперечное сечение контура, соединенных с «землей», причем все коронирующие электроды 8 своими острыми кромками обращены в направлении циркуляции газовой смеси, над обрабатываемой деталью 10, также установлены коронирующие электроды 11 для более эффективного создания слоя металла, насыщенного азотом. Обрабатываемая деталь устанавливается на диэлектрических опорах 12 с отверстиями 13 для циркуляции азотной смеси.

Циркуляционное перемещение потоков от электрогазодинамических насосов 3 эффективно, но более активное воздействие на диффузионную составляющую обеспечивают электроды 11, которые обдувают непосредственно поверхность деталей 10. Это можно объяснить тем, что при коронном разряде от электродов 11 ионизированные молекулы преодолевают пограничный гидродинамический слой не в процессе медленной диффузии, а с «электрическим ветром», и ионы достигают непосредственной поверхности детали 10 с повышенными скоростями.

На рис. 2 и рис. 3 приведены поперечные сечения циркуляционного контура 1 в области диэлектрической опоры 12 и обрбатываемой детали 10.

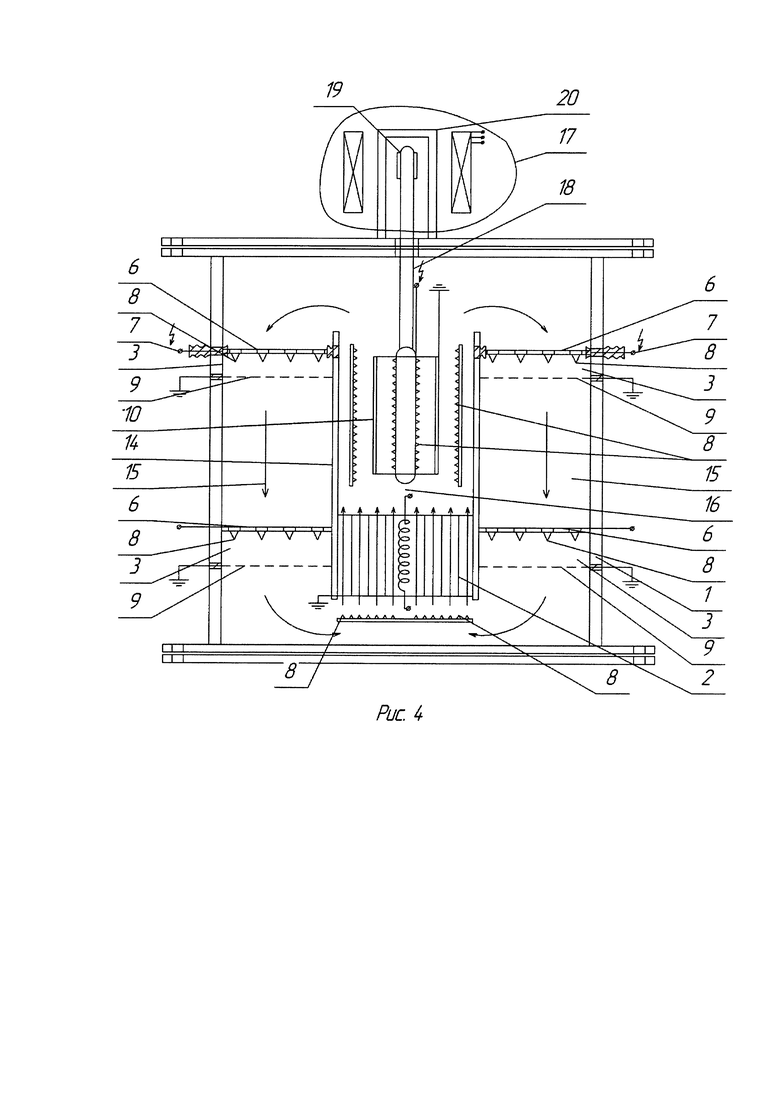

На рис. 4 приведена циркуляционная установка, работающая в вертикальном положении. В этом случае надо согласовывать конвективные циркулционные потоки от нагревателя 2 с электрогазодинамическими циркуляционными потоками от электрогазодинамических насосов 3. Если этого не сделать, то между двумя потоками можно получить конкуренцию и скорость циркуляции в контуре 1 может несколько снизиться. В предложенной на рис. 4 установке такое решение согласовано за счет того, что внутри корпуса установлена труба 14, образующая контур 1 с нисходящими 15 каналами и восходящими каналами 16, нагреватель 2 установлен в нижней части восходящего канала 6, а электрогазодинамические насосы 3 установлены преимущественно в нисходящих каналах 15. Электроды 8 в этом случае выполнены в виде колец с острой кромкой, направленной к сетчатым электродам 9.

На рис. 5 изображено отношение высоты и острийковой части электрода к расстоянию d между электродами, лежащее в пределах от 0,8 до 1,2.

Нагреватель 2 выполнен в виде спаянного набора теплопроводных труб, перекрывающих поперечное сечение контура 1, в центральной трубке набора установлен омический нагреватель 2. Нагреватель 2 в таком исполнении создает восходящие конвективные потоки, которые многократно усиливаются за счет применения электрогазодинамических насосов 3. Достоинством таких насосов является отсутствие подвижных деталей. Насосы 3, расположенные в нисходящих каналах 15, многократно усиливают циркуляцию азотной смеси. Электроды 8, расположенные непосредственно над обрабатываемой деталью 10 (деталями, например кольцами с одинаковым внешним и внутренним размером), позволяют азотировать как внешнюю, так и внутреннюю поверхность деталей 10. Для получения равномерного слоя диффузионного покрытия детали 10 можно вращать с помощью магнитного устройства 17, представляющего собой вал 18, соединенный с электродом, снабженным коронирующими электродами 8 с постоянными магнитами 19 и расположенными над ними магнитопрозрачным колпаком 20, статора 21, создающего вращающееся магнитное поля. Поскольку все высоковольтные электроды 8 как в газодинамических насосах 3, так и над обрабатываемыми деталями 10 устанавливаются с одинаковым зазором (оптимальный зазор от 10 до 30 мм) относительно противоэлектрода, то все высоковольтные электроды 8 можно подключать к одной клемме высоковольтного источника 7. Электроды 8, расположенные над поверхностью обрабатываемых деталей 10, создают хорошо управляемый процесс ионно-химической обработки. Для этого необходимо дополнительно использовать известные классические управляемые резисторы и дугогасящие устройства, которые на рис. 1-4 не показаны.

Таким образом, предложен способ и устройство, позволяющие существенно сократить время для ионно-химической обработки изделий из металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ идентификации электропроводящего объекта и устройство для его осуществления | 2016 |

|

RU2653377C2 |

| СПОСОБ ИНТЕНСИФИКАЦИИ КОНВЕКТИВНОГО ТЕПЛООБМЕНА | 2016 |

|

RU2652700C2 |

| КОНВЕКТИВНЫЙ ЭЛЕКТРОСТАТИЧЕСКИЙ ГЕНЕРАТОР | 2016 |

|

RU2674006C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ НА ТЕПЛОВОЙ ЭЛЕКТРОСТАНЦИИ И УСТРОЙСТВО ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ПРЯМОГО ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ | 2016 |

|

RU2652698C2 |

| Способ создания идентификационной метки на металлическом носителе | 2016 |

|

RU2650460C1 |

| СПОСОБ СОЗДАНИЯ ИДЕНТИФИКАЦИОННОЙ МЕТКИ НА МЕТАЛЛИЧЕСКОМ ФИЛЬТРЕ | 2016 |

|

RU2661127C2 |

| Способ магнитогидродинамического перемещения в циркуляционном контуре жидкого металла | 2016 |

|

RU2648988C1 |

| СПОСОБ НАНЕСЕНИЯ БУКВЕННО-ЦИФРОВОГО КОДА НА ИДЕНТИФИКАЦИОННУЮ МЕТКУ ИЗ МЕТАЛЛА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2661530C2 |

| Способ сварки тонколистовых материалов | 2016 |

|

RU2638090C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2675865C1 |

Изобретение относится к области машиностроения, в частности к ионной химико-термической обработке металлических изделий. Способ циркуляционного ионного азотирования металлического изделия в азотной среде под воздействием коронного разряда, включает проведение ионизации азота при давлении от 105 до 106 Па и температуре от 500 до 900°С под воздействием коронного разряда, образованного при напряжении на чередующихся коронирующих электродах от 20 до 40 кВ и токе на каждом из коронирующих электродов от 100 до 300 мкА, и осуществление циркуляции азотной смеси с помощью чередующихся коронирующих электродов с острыми коронирующими кромками, подключенных к высоковольтному источнику напряжения. Азотирование металлического изделия осуществляют путем циркуляции полученной ионизированной азотной среды по поверхности металлического изделия при расположении чередующихся коронирующих электродов над обрабатываемой поверхностью упомянутого изделия. Устройство для осуществления вышеуказанного способа содержит трубу, образующую герметичный контур с нагревателем, насос для поддержания давления в среде и сососуд-испаритель для получения азотной среды и насос для перекачки ионизированной азотной среды, при этом оно содержит диэлектрические опоры с отверстиями для циркуляции азотной смеси, на которых установлено обрабатываемое металлическое изделие, чередующиеся коронирующие электроды с острыми кромками, подключенные к высоковольтному источнику напряжения, и заземленные сетчатые электроды, перекрывающие поперечное сечение контура. Чередующиеся коронирующие электроды острыми кромками направлены в сторону вектора циркуляции газовой смеси, над обрабатываемым изделием. Нагреватель выполнен в виде спаянного набора теплопроводных труб, перекрывающих поперечное сечение упомянутого контура. В центральной трубке упомянутого набора установлен омический нагреватель, а в качества сосуда-испарителя для получения азотной среды использован сосуд-испаритель аммиака. Обеспечивается сокращение времени для ионно-химической обработки металлических изделий. 2 н. и 6 з.п. ф-лы, 5 ил.

1. Способ циркуляционного ионного азотирования металлических изделий в азотной среде под воздействием коронного разряда, отличающийся тем, что проводят ионизацию азота при давлении от 105 до 106 Па и температуре от 500 до 900°С под воздействием коронного разряда, образованного при напряжении на чередующихся коронирующих электродах от 20 до 40 кВ и токе на каждом из коронирующих электродов от 100 до 300 мкА, и осуществляют циркуляцию азотной смеси с помощью чередующихся коронирующих электродов с острыми коронирующими кромками, подключенных к высоковольтному источнику напряжения, при этом азотирование металлического изделия осуществляют путем циркуляции полученной ионизированной азотной среды по поверхности металлического изделия при расположении чередующихся коронирующих электродов над обрабатываемой поверхностью упомянутого изделия.

2. Способ по п.1, отличающийся тем, что окончательную обработку осуществляют путем электроискровой обработки металлического изделия искровыми разрядами, причем электроды для электроискровой обработки изготавливают из материала деталей, предварительно подвергнутого ионному азотированию.

3. Способ по п.1, отличающийся тем, что при азотировании цилиндрического металлического изделия указанное изделие вращают относительно указанных коронирующих электродов.

4. Устройство для циркуляционного ионного азотирования металлического изделия в среде азота под воздействием коронного разряда, содержащее трубу, образующую герметичный контур с нагревателем, насос для поддержания давления в среде, насос для перекачки ионизированной азотной среды и сосуд-испаритель для получения азотной среды, отличающееся тем, что оно содержит диэлектрические опоры с отверстиями для циркуляции азотной смеси, на которых установлено обрабатываемое металлическое изделие, чередующиеся коронирующие электроды с острыми кромками, подключенные к высоковольтному источнику напряжения, и заземленные сетчатые электроды, перекрывающие поперечное сечение контура, причем чередующиеся коронирующие электроды острыми кромками направлены в сторону вектора циркуляции газовой смеси, над обрабатываемым изделием, при этом нагреватель выполнен в виде спаянного набора теплопроводных труб, перекрывающих поперечное сечение упомянутого контура, при этом в центральной трубке упомянутого набора установлен омический нагреватель, а в качества сосуда-испарителя для получения азотной среды использован сосуд-испаритель аммиака.

5. Устройство по п. 4, отличающееся тем, что упомянутая труба установлена внутри корпуса и образует контур с нисходящими каналами и восходящими каналами, нагреватель установлен в нижней части восходящего канала, а чередующиеся коронирующие электроды установлены преимущественно в нисходящих каналах.

6. Устройство по п. 4, отличающееся тем, что чередующиеся коронирующие электроды выполнены в виде лезвий, остроконечных конусов, ножей или колец с острой кромкой, направленной к сетчатым электродам.

7. Устройство по п. 4, отличающееся тем, что отношение высоты острых кромок чередующихся коронирующих электродов к расстоянию между указанными электродами лежит в диапазоне от 0.8 до 1,2.

8. Устройство по п. 4, отличающееся тем, что оно дополнительно содержит коронирующие электроды для более эффективного получения слоя металла, насыщенного азотом.

| Арзамасов Б.Н | |||

| и др | |||

| учебник "Материаловедение", МГТУ им | |||

| Н.Э | |||

| Баумана, 2001, с.217, рис.7.13 | |||

| Устройство для ионного азотирования полых стальных изделий | 1990 |

|

SU1799928A1 |

| Способ нитроцементации стальных изделий | 1989 |

|

SU1719461A1 |

| CN 103122444 A, 29.05.2013 | |||

| CN 104975155 A, 14.10.2015. | |||

Авторы

Даты

2018-04-16—Публикация

2016-11-01—Подача