Изобретение относится к измерительной технике и может быть использовано для изучения напряженно-деформированного состояния искусственных сооружений в процессе их испытаний и эксплуатации. Преимущественными областями использования являются строительство и жилищно-коммунальное хозяйство.

Известен способ определения внутренних напряжений, заключающийся в том, что в исследуемом объекте высверливают кольцевое цилиндрическое отверстие и регистрируют перемещение торца вырезанного участка, по которому судят о внутренних напряжениях (см. а. с. N 828811 по кл. МКИ6: G 01 B 5/30).

Недостатками данного способа являются ограниченная область применения, связанная с тем, что при исследовании, например, элементов железобетонных искусственных сооружений невозможно получить доступ к интересующим участкам измерений для высверливания цилиндрических кольцевых отверстий без разрушения всего элемента и сравнительно низкая точность, связанная с тем, что для определения деформаций внутренних объемов по деформации торцевой поверхности при известных соотношениях диаметра вырезанного участка и глубины щели применяют полученные экспериментально градуировочные зависимости, вносящие дополнительные погрешности.

Известен способ определения напряженно-деформированного состояния внутри объекта (см. а. с. N 1486756 по кл. МКИ6: G 01 В 5/30), заключающийся в том, что в теле объекта выполняют шесть отверстий по разным направлениям, измеряют значение деформаций в направлении отверстий и по результатам измерений определяют напряженно-деформированное состояние.

Недостатками данного способа являются сравнительно низкая точность, связанная с тем, что измерение деформаций производят путем установки в отверстия, оси которых пересекаются в одной точке внутри объекта, зондов, концы которых располагают на разной глубине, что существенно ограничивает точность измерения деформаций малых объемов тонкостенных объектов на участках значительных градиентов напряжений и ограниченная область применения, связанная с тем, что деформации могут быть измерены лишь в процессе деформирования объекта. Деформации, обусловленные постоянно действующими нагрузками, например собственным весом объекта, в данном случае не устанавливаются.

Наиболее близким к изобретению по технической сущности и достигаемому положительному эффекту является способ определения внутренних напряжений, заключающийся в том, что в исследуемом объекте вырезают участок поверхности и измеряют деформацию вырезанного участка, по которой судят о внутренних напряжениях (см. патент США N 3765230 по кл. МКИ6: G 01 B 7/16).

Недостатками данного способа являются высокая трудоемкость, связанная с тем, что вырезание всего участка поверхности, на которой проводится измерение, затрагивает больший объем материала, чем, например, прорезание узких неглубоких канавок по части периметра участка поверхности и ограниченная область применения как неразрушающего метода, связанная с опасностью разрушения исследуемого объекта вследствие удаления значительных объемов материала.

Задача изобретения - расширение эксплуатационных возможностей и упрощение способа при повышении точности.

Эта задача решается тем, что в способе определения внутренних напряжений объекта, включающем механическое разгружение выделенного участка и измерение на нем остаточных деформаций, объект подвергают одинаковым испытательным воздействиям до и после механического разгружения, которое осуществляют путем частичного вырезания поверхности участка измерений, определяют степень механического разгружения по изменению реакции выделенного участка на испытательное воздействие, а о внутренних напряжениях судят с учетом степени разгружения.

Кроме того, в зависимости от того, снимают или нет испытательное воздействие во время механического разгружения, искомую величину определяют из различных соотношений, приведенных ниже.

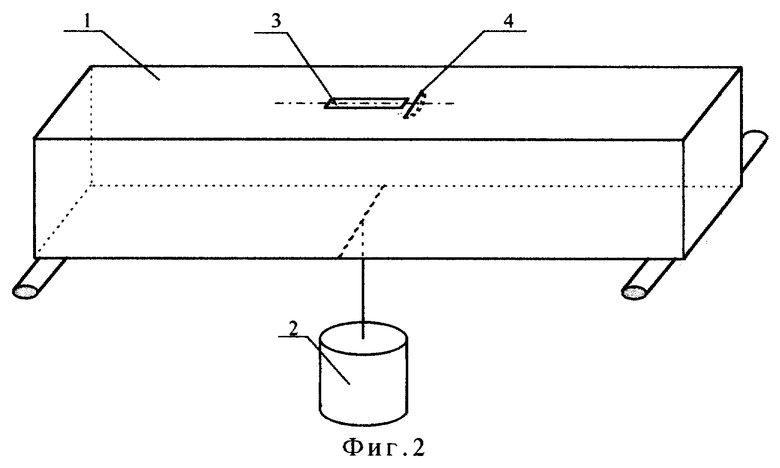

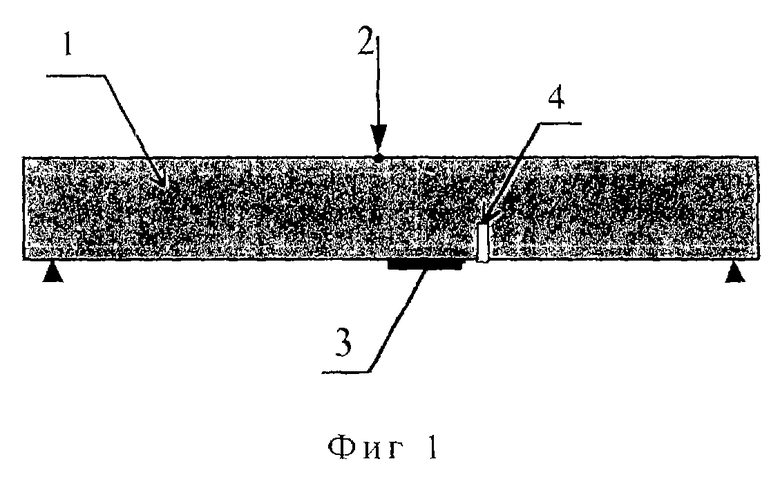

Изобретение поясняется чертежами. На фиг. 1 изображена схема реализации метода, на фиг. 2 - пример использования метода, где

1 - исследуемый объект;

2 - испытательная нагрузка;

3 - датчик деформации;

4 - вырез, разгружающий участок измерения.

Способ осуществляют следующим образом.

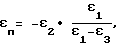

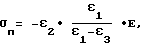

Объект 1 (фиг. 1), например балку на двух опорах, имеющую деформации от постоянных нагрузок или собственного веса оснащают средством измерения деформации, например тензодатчиком 3. Средство измерения подключают к измерительной аппаратуре, позволяющей регистрировать величины деформаций во всем диапазоне измерения. Подвергают объект испытательному воздействию, например путем приложения сосредоточенного усилия 2, вызывающего появление деформаций объекта на участке измерения, оснащенном тензодатчиком 3 и регистрируют деформацию ε1. Убирают испытательное воздействие 2, производят цикл частичного механического разгружения участка измерения от постоянных нагрузок, например путем прорезания рядом с участком измерения канавки 4, приводящей к появлению деформации от частичного разгружения тензодатчика 3 и регистрируют деформацию ε2. Повторно подвергают объект испытательному воздействию 2 и регистрируют изменившуюся по сравнению с ε1 деформацию ε3. Деформацию εп объекта 1 на участке измерения от постоянных нагрузок определяют из соотношения

а напряжения σп от постоянных нагрузок - из соотношения σп= εп•E, где E - модуль упругости материала объекта.

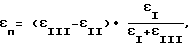

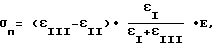

Способ может быть реализован и без снятия испытательного воздействия перед механическим разгружением выделенного участка. При этом деформация будет определяться из соотношения

где εI - деформация на участке измерения, вызываемая испытательным воздействием до механического разгружения;

εII - деформация на участке измерения, вызванная совместно испытательным воздействием и механическим разгружением;

εIII - деформация на участке измерения, вызванная снятием испытательного воздействия после механического разгружения.

В качестве испытательного воздействия может быть использовано любое внешнее воздействие, вызывающее появление деформаций объекта на участке измерения, например воздействие температуры, влажности и т.п.

Пример 1. Имеется балка 1 с размерами 5000 • 200 • 200 мм, шарнирно лежащая на двух опорах (фиг.2). Модуль упругости материала балки E=290000 кг/см2, плотность ρ =2500 кг/м3. Необходимо определить деформацию верхнего пояса в середине пролета от собственного веса балки. Для этого на верхнем поясе в середине пролета устанавливают датчик деформации 3, с диапазоном измерения относительных деформаций ε = 10-6 - 10-3. Таким датчиком может быть, например, резистивный или емкостной тензометр с базой измерения 100 мм, порогом чувствительности по перемещению 0.1 мкм и пределом измерений 100 мкм, подключенный к соответствующей измерительной аппаратуре. В качестве испытательного воздействия использовали груз 2 массой 200 кг, подвешиваемый к нижнему поясу балки в середине пролета. Частичное механическое разгружение участка измерения от собственного веса балки производили путем прорезания в верхнем поясе балки 1 канавки 4 шириной 1 мм, перпендикулярно пересекающей ось размещения датчика на расстоянии 20 мм от датчика. Для прорезания канавки использован диск с алмазным покрытием диаметром 150 мм. Другим способом частичного разгружения участка измерения от собственного веса балки может быть, например, высверливание одного - двух отверстий диаметром 20 - 25 мм на оси размещения датчика в непосредственной близости от участка измерения.

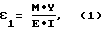

Произведем первый цикл испытательного воздействия с регистрацией деформации ε1, вызванной испытательной нагрузкой до частичного разгружения участка измерения от собственного веса балки. Расчетная деформация ε1 может быть найдена из соотношения

где M - изгибающий момент от испытательной нагрузки в середине пролета балки, определяемый как

где P = 200 кг - величина испытательной нагрузки;

L = 500 см - длина пролета балки.

Y = 10 см - расстояние от нейтральной оси до верхнего пояса балки;

E = 290000 кг/см2 - модуль упругости материала балки;

I - момент инерции сечения балки относительно нейтральной оси, определяемый как

где b = 20 см - ширина сечения балки;

h = 20 см - высота сечения балки.

Подставляя указанные значения в (1) получим ε1 = 6,46 • 10-5.

Удалим испытательную нагрузку и произведем частичное механическое разгружение участка измерения описанным выше способом с регистрацией возникшей деформации от разгружения ε2, причем глубину прорезания канавки выполним такой, чтобы обеспечить величину ε2 =-(2 - 2.5) • 10-5, что составит степень разгружения участка измерения от собственного веса балки примерно 30%. Отрицательное значение ε2 по отношению к ε1 отражает деформацию растяжения, возникающую при разгружении участка измерения от собственного веса балки.

Произведем второй цикл испытательного нагружения с регистрацией деформации ε3 от испытательного воздействия после частичного механического разгружения участка измерения от собственного веса балки.

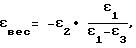

Деформацию верхнего пояса в середине пролета от собственного веса балки определим из соотношения

что, например, при значениях ε2 = -2 • 10-5 и ε3 = 4.8 • 10-5 даст

εвес = 7.78 • 10-5,

σвес= εвес•E = 22,56 кг/см2.е

Изобретение предназначено для изучения напряженно-деформированного состояния искусственных сооружений в процессе их испытаний. При механическом разгружении выделенного участка объекта и измерении на нем остаточных деформаций определяют степень механического разгружения по изменению реакции выделенного участка на испытательное воздействие до и после механического разгружения. Внутренние напряжения определяют по остаточным деформациям с учетом степени механического разгружения, используя математическую зависимость. Технический результат заключается в расширении эксплуатационных возможностей и упрощении способа при повышении точности. 2 з.п.ф-лы, 2 ил.

где ε1 - деформация на участке измерения, вызываемая испытательным воздействием до механического разгружения;

ε2 - деформация на участке, вызванная механическим разгружением без испытательного воздействия;

ε3 - деформация на участке измерения, вызываемая испытательным воздействием после механического разгружения;

Е - модуль упругости материала объекта.

где εI - деформация на участке измерения, вызываемая испытательным воздействием до механического разгружения;

εII - деформация на участке измерения, вызванная совместно испытательным воздействием и механическим разгружением;

εIII - деформация на участке измерения, вызванная снятием испытательного воздействия после механического разгружения;

Е - модуль упругости материала объекта.

| US 3765230 A, 09.10.73 | |||

| Способ определения остаточных напряжений в объектах из неоднородных по структуре материалов | 1982 |

|

SU1062512A1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1991 |

|

RU2016118C1 |

Авторы

Даты

2000-01-10—Публикация

1997-12-08—Подача