Изобретение относится к гранулированию материалов из расплавов различных материалов, в частности серы, металлов, неорганических удобрений, полимеров, взрывчатых веществ, и может быть использовано в химической и смежных с ней отраслях промышленности.

Известен способ получения гранул из расплава по патенту РФ N 2049541 от 03.08.94, М. кл. B 01 J 2/06, включающий ввод расплава материала и жидкого хладагента в рабочую зону, разбрызгивание расплава материала и охлаждение капель с образованием гранул, причем хладагент и расплав материала формируют в виде плоских струй, ввод хладагента осуществляют сверху под острым углом к струе расплава материала, расплав вводят сверху, разбрызгивание расплава осуществляют путем столкновения его струи со струей хладагента, а охлаждение капель с образованием гранул проводят в струе хладагента после ее пересечения струи расплава ниже области пересечения плоских струй расплава и хладагента.

Описанный выше способ не обеспечивает качественного гранулирования, т. е. получения однородных по размеру и форме гранул, поскольку процесс образования гранул носит случайный характер и зависит от множества факторов: расхода хладагента, угла подачи струи хладагента, отношения скоростей струй расплава материала и хладагента в области контакта.

Наиболее близким аналогом к заявляемому изобретению является способ гранулирования материалов по патенту РФ N 2075997 от 20.08.92, М.кл. B 01 J 2/06, включающий расплавление материала, дробление расплавленного материала на отдельные капли над поверхностью жидкого хладагента, формирование и отвердевание капель в этом хладагенте с образованием гранул, при этом дробление расплавленного материала ведут с образованием капель с размером меньше конечного, в качестве жидкого хладагента используют жидкость из двух несмешивающихся слоев, верхнего буферного и нижнего основного, при плотности жидкости буферного слоя меньше, а вязкости больше нижнего основного слоя, формирование гранул до конечного размера ведут на границе несмешивающихся слоев жидкого хладагента, при этом расплавление материала и его дробление на отдельные капли совмещают по месту осуществления и времени, а размер гранул регулируют путем изменения плотности и вязкости жидкости верхнего буферного слоя и жидкости нижнего основного слоя.

Описанный выше способ не обеспечивает качественного гранулирования, т. е. не позволяет получить однородные по размеру и форме гранулы, поскольку процесс каплеобразования носит случайный характер.

Это связано с неравномерностью нагревания и плавления исходного кускового материала и, соответственно, неоднородностью размера образующихся при плавлении капель.

Кроме того, объединение капель до конечного размера на границе несмешивающихся слоев хладагента также носит случайный характер, поскольку укрупнение капли осуществляется путем слияния нескольких разных по размеру капель, находящихся на поверхности раздела фаз (на границе несмешивающихся слоев жидкого хладагента). Соответственно, конечные размеры гранул, полученных из таких капель, также будут значительно отличаться друг от друга.

Описанный выше ближайший аналог не обеспечивает высокой интенсивности процесса гранулирования, так как формирование гранул до конечного размера ведут только на границе слоев несмешивающихся жидкостей.

Кроме того, описанный выше способ технологически сложен, требует соблюдения жестких температурных режимов, наличия двух несмешивающихся жидкостей, дополнительного оборудования для очистки получаемого продукта от буферной жидкости.

Задачей заявляемого в качестве изобретения технического решения является повышение качества гранулирования за счет получения однородных по форме и размерам гранул при одновременном повышении интенсивности и упрощении технологии процесса.

Для решения поставленной задачи в способе гранулирования материала, включающем расплавление материала, дробление расплавленного материала на отдельные капли, формирование и отвердевание капель в жидком хладагенте с образованием гранул, дробление расплавленного материала на отдельные капли выполняют в слой жидкого хладагента, представляющего собой суспензию гранулируемого материала в его насыщенном растворе в дисперсионной среде, а формирование и отвердевание капель с образованием гранул ведут в восходящем газожидкостном потоке хладагента.

Поставленная задача решается также тем, что в качестве дисперсионной среды используют вещество из следующего ряда: вода, или органические жидкости, или растворы и расплавы солей, не вступающее в химическое взаимодействие с гранулируемым материалом. При этом в качестве газа в газожидкостном потоке хладагента используют сжатый воздух или инертные по отношению к гранулируемому материалу и дисперсионной среде сжатые газы.

Одним из отличительных признаков заявляемого способа является то, что дробление расплавленного материала на отдельные капли выполняют в слой жидкого хладагента, представляющего собой суспензию гранулируемого материала в его насыщенном растворе в дисперсионной среде.

При этом находящиеся в суспензии частицы гранулируемого материала выполняют роль центров кристаллизации, обеспечивающих высокую скорость кристаллизации капель расплава гранулируемого материала в отсутствии переохлаждения расплава, и тем самым обеспечивается высокое качество гранулирования за счет получения однородных гранул.

Кроме того, указанный выше отличительный признак обеспечивает высокую интенсивность процесса гранулирования, определяемую количеством гранулируемого материала, образующегося в единицу времени в единице реакционного объема.

Другим отличительным признаком заявляемого способа является то, что формирование и отвердевание капель с образованием гранул ведут в восходящем газожидкостном потоке хладагента. Это повышает качество гранулирования и интенсивность процесса, поскольку при введении газа в жидкий хладагент увеличивается турбулизация потока и возрастает интенсивность теплообмена, что приводит к быстрому охлаждению и отвердеванию капель с образованием гранул.

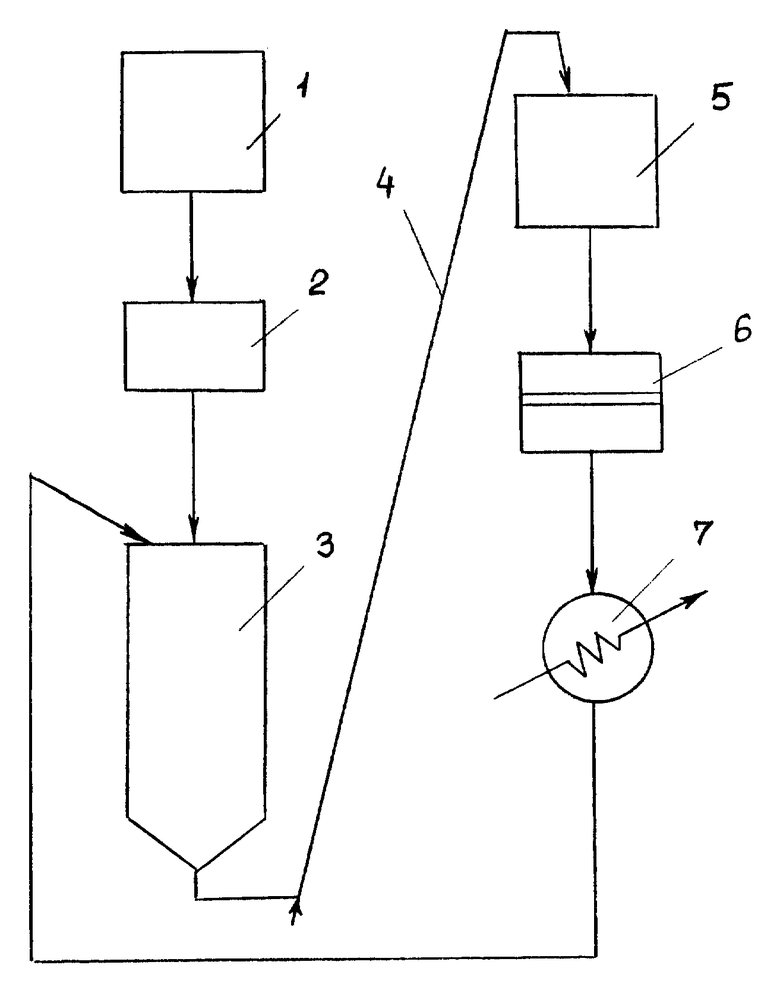

Сущность изобретения поясняется чертежом устройства, реализующего заявленный способ гранулирования материалов.

В соответствии с чертежом устройство содержит расплавитель 1, в котором происходит плавление гранулируемого материала, дозатор расплава 2, в котором поступающий из расплавителя 1 материал подвергается дроблению на отдельные капли, кристаллизатор 3, в котором находится хладагент, представляющий собой суспензию гранулируемого материала в его насыщенном растворе в дисперсионной среде, газлифт 4, где частично закристаллизованные капли гранулируемого материала в условиях интенсивного теплообмена, создаваемого восходящим газожидкостным потоком хладагента, окончательно превращаются в гранулы, приемник 5, в котором происходит отделение гранул заданного размера, фильтр 6, в котором происходит отделение мелких гранул от суспензии, теплообменник 7, в котором суспензия охлаждается и поступает снова в кристаллизатор 3.

Приведем примеры осуществления способа, подтверждающие достижение указанного выше эффекта.

Пример 1. Получение гранул серы с использованием в качестве хладагента суспензии серы в насыщенном растворе серы в воде.

Расплавленная сера из расплавителя 1 поступает в дозатор расплава 2, где подвергается дроблению на отдельные капли. Полученные на выходе из дозатора расплава 2 капли поступают в кристаллизатор 3, в котором находится хладагент, представляющий собой суспензию серы в насыщенном растворе серы в воде. При этом находящиеся в суспензии частицы серы выполняют роль центров кристаллизации, поэтому кристаллизация капель расплава серы протекает без переохлаждения и с высокой скоростью. Частично закристаллизованные капли серы вместе с хладагентом поступают в газлифт 4, где в условиях интенсивного теплообмена, создаваемого восходящим газожидкостным потоком хладагента, происходит окончательное охлаждение и отвердевание капель с образованием гранул. Газожидкостной поток, содержащий гранулы серы, направляют в приемник 5, в котором происходит отделение гранул заданного размера. Суспензию, содержащую мелкие гранулы серы, из приемника 5 направляют в фильтр 6, в котором происходит отделение мелких гранул от суспензии. Из фильтра 6 суспензия серы поступает в теплообменник 7 и там охлаждается. Затем охлажденная суспензия из теплообменника 7 снова поступает в кристаллизатор 3.

В описанном выше примере диаметр полученных гранул составил от 3 до 5 мм, гранулы с диаметром 3 - 4 мм составили 80% от всей массы гранул.

Таким образом, заявляемое в качестве изобретения техническое решение позволяет получить более качественное гранулирование за счет получения однородных по размерам и форме гранул серы, поскольку 80% полученных гранул серы имеют диаметр 3 - 4 мм.

Пример 2. Отличается от примера 1 тем, что в качестве гранулируемого материала используют натрий, в качестве хладагента - суспензию натрия в насыщенном растворе натрия в керосине, а в качестве газа в восходящем газожидкостном потоке хладагента используют сжатый азот.

При этом диаметр полученных гранул натрия составил от 1 до 2,5 мм, а гранулы натрия с диаметром 1,5-2 мм составили 70% от всей массы гранул натрия.

Таким образом, заявляемое в качестве изобретения техническое решение позволяет получить более качественное гранулирование за счет получения однородных по размерам и форме гранул натрия, так как 70% полученных гранул натрия имеют диаметр 1,5-2 мм.

Пример 3. Отличается от примеров 1 и 2 тем, что в качестве гранулируемого материала используют ТНТ (тринитротолуол), в качестве хладагента используют суспензию ТНТ в насыщенном растворе ТНТ в воде, а в качестве газа в восходящем газожидкостном потоке хладагента используют сжатый воздух. При этом диаметр полученных гранул ТНТ составил от 4 до 6 мм, а гранулы ТНТ с диаметром 5 - 6 мм составили 75% от всей массы гранул ТНТ.

Таким образом, заявляемое в качестве изобретения техническое решение позволяет получить более качественное гранулирование за счет получения однородных по размерам и форме гранул ТНТ, так как 75% полученных гранул ТНТ имеют диаметр 5 - 6 мм.

Пример 4. Отличается от примера 3 тем, что в качестве хладагента используют суспензию ТНТ в насыщенном растворе ТНТ в водном растворе нитрата аммония. При этом концентрация нитрата аммония в водном растворе составляет 60-63 мас. %. В результате диаметр полученных гранул ТНТ составил от 4 до 6 мм, а гранулы ТНТ с диаметром 5 - 6 мм составили 75% от всей массы гранул ТНТ.

Таким образом, заявляемое в качестве изобретения техническое решение позволяет получить более качественное гранулирование за счет получения однородных по размерам и форме гранул ТНТ, так как 75% по лученных гранул ТНТ имеют диаметр 5 - 6 мм.

Примеры, приведенные в описании, подтверждают, что заявляемый способ может быть использован для получения гранул из расплавов различных материалов (серы, натрия, ТНТ и т.д.). Следовательно, предложенное решение удовлетворяет критерию изобретения "промышленная применимость".

Преимуществом предлагаемого способа перед другими, ранее известными аналогами, является то, что он обеспечивает более качественное гранулирование, позволяющее получить однородные по размеру и форме гранулы.

Кроме того, предлагаемый способ обеспечивает более высокую интенсивность процесса гранулирования по сравнению с ближайшим аналогом.

Экспериментальные данные, полученные при гранулировании тринитротолуола по способу-аналогу и заявляемому способу (Пример 3), показали, что при температуре хладагента, равной 25oC, и диаметре капель тринитротолуола от среднего размера, равного 3 мм, до максимального размера, равного 5 мм, интенсивность процесса гранулирования по заявляемому способу составляет для капель диаметром 3 мм - 2,356 кг/сек•м3, для капель диаметром 5 мм - 0,834 кг/сек•м3, в то время как интенсивность процесса гранулирования по способу-аналогу составляет соответственно 0,537 кг/сек•м3 и 0,313 кг/сек•м3. Таким образом, количество гранулируемого материала, получаемого в единицу времени в единице реакционного объема по заявляемому способу, в 4,38 раза и в 2,66 раза больше, чем по способу-аналогу.

Заявляемый способ позволяет упростить технологию процесса гранулирования, поскольку не требует жестких температурных режимов, наличия двух несмешивающихся жидкостей, дополнительного оборудования для очистки получаемого продукта от буферной жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАНУЛИРОВАНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2075997C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ СЕРЫ | 2013 |

|

RU2545281C2 |

| Способ грануляции веществ | 2021 |

|

RU2780215C1 |

| Устройство для грануляции веществ | 2021 |

|

RU2778933C1 |

| Способ гранулирования сварочного флюса | 2021 |

|

RU2769190C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКОЙ СЕРЫ | 2016 |

|

RU2645134C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ СЕРЫ | 2000 |

|

RU2177825C1 |

| УСТРОЙСТВО ДЛЯ КРИОГЕННОГО ГРАНУЛИРОВАНИЯ ЖИДКОЙ СЕРЫ | 2016 |

|

RU2643556C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА | 2007 |

|

RU2350381C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229332C2 |

Изобретение относится к гранулированию материалов из расплавов различных материалов, в частности серы, металлов, неорганических удобрений, полимеров, взрывчатых веществ, и может быть использовано в химической и смежных с ней отраслях промышленности. Способ гранулирования материала включает расплавление материала, дробление расплавленного материала на отдельные капли, формирование и отвердевание капель в жидком хладагенте с образованием гранул, при этом дробление расплавленного материала на отдельные капли выполняют в слой жидкого хладагента, представляющего собой суспензию гранулируемого материала в его насыщенном растворе в дисперсионной среде, а формирование и отвердевание капель с образованием гранул ведут в восходящем газожидкостном потоке хладагента. Использование способа позволяет повысить качество гранулирования за счет получения однородных по форме и размерам гранул при одновременном повышении интенсивности и упрощении технологии процесса. 2 з.п.ф-лы, 1 ил.

| СПОСОБ ГРАНУЛИРОВАНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2075997C1 |

| Способ гранулирования удобрений | 1979 |

|

SU889081A1 |

| Способ гранулирования удобрений | 1986 |

|

SU1493301A1 |

| US 4024210 A, 17.05.77 | |||

| СПОСОБ ПРОИЗВОДСТВА СОЛОДА ИЗ ЧЕЧЕВИЦЫ | 2010 |

|

RU2428464C1 |

Авторы

Даты

2000-01-20—Публикация

1999-02-02—Подача