Изобретение относится к области нефтегазовой и химической промышленности и может быть использовано на предприятиях, получающих гранулированную серу в виде готовой продукции.

Сущность известных устройств получения гранулированной серы сводится к обеспечению истечения расплава жидкой серы через отверстия в виде отдельных капель, которые в процессе свободного падения охлаждаются воздухом, водяным паром, водой или струями воды.

Общий недостаток при практической реализации устройств, используемых в широко известных в патентной и технической литературе способах грануляции жидкой серы, связан с наличием больших капитальных затрат при строительстве, а также сложностью управления и обслуживания при эксплуатации данных устройств, присутствием большого количества серной пыли, приводящей к опасности возникновения взрыва от разряда статического электричества, необходимостью сложной системы очистки восходящего воздуха от серной пыли, наличием влагоотделительного механизма (грохота), необходимостью досушивания готовой продукцию в сушилке, наличием большого количества взаимосвязанных технологических параметров, от которых зависит качество и количество готовой продукции, требующих жесткого контроля (например, температура и уровень воды в баке гранулятора, постоянный отвод пульпы из бака гранулятора, бесперебойная работа грохота и сушилки).

Получаемые в данных устройствах гранулы серы отличаются неправильной сферической формой с большим разбросом по размерам (фракционному составу) и рыхлой структурой поверхности, обладая повышенной хрупкостью и содержанием большого количества остаточной влаги.

Для решения последней из указанных проблем, связанной с высоким влагосодержанием и возникшей при хранении повышенной кислотностью гранул серы, применяются известные в промышленности устройства - грануляторы для криогенного замораживания жидких веществ.

Известно устройство для гранулирования пастообразных пищевых материалов, включающее смеситель с теплообменной рубашкой и горизонтальной мешалкой (авторское свидетельство СССР №1155835, F25D 3/10, B01J 2/00, опубликовано 15.05.1985). Нагретый материал в жидкофазном состоянии посредством капельниц подается на поверхность неподвижного слоя жидкого хладагента.

Высота столба жидкого азота выбрана такой, что, достигнув дна емкости, капли раствора превращаются в гранулы. Если производить подачу материала на неподвижную поверхность хладагента, то при попадании капель раствора в жидкий азот последний бурно вскипает. Образующаяся паровая прослойка поддерживает капли во взвешенном состоянии, и они плавают на поверхности. При этом капли совершают хаотические перемещения с одновременным вращением вокруг своей оси. Это приводит к тому, что часть подаваемых капель может контактировать с плавающими на поверхности хладагента частично замороженными каплями и кристаллизоваться на их поверхности. Наличие указанных факторов приводит к неоднородному гранулометрическому составу криогранул.

Известно устройство для криогенного замораживания жидких пищевых продуктов в виде гранул, включающее камеру замораживания, выполненную в виде вертикального вращающегося сосуда Дьюара (авторское свидетельство СССР №976234, F25D 3/10, B01J 2/00, опубликовано 23.11.1982). В камере установлены приспособления для подачи жидкого пищевого продукта в виде гидравлического распылителя, направленного на вращающийся слой криогенной жидкости, а также трубопровод подвода криогенной жидкости.

В указанном устройстве замораживание капель жидкого продукта происходит в вертикальном слое криогенной жидкости, подаваемой из емкости по трубопроводу на внутреннюю поверхность стенок камеры. Исходный материал методом вытеснения подается на поверхность слоя криогенной жидкости, замораживается, осаждается и выводится из процесса.

Недостатком известного устройства является то, что при попадании капли на слой криогенной жидкости не происходит срыва паровой прослойки, образующейся в результате испарения криогенной жидкости, что уменьшает скорость и равномерность замораживания криогранул. Кроме того, скорость вертикального перемещения криогранул незначительна и возможно попадание следующих порций жидкого продукта в зону уже замороженных криогранул. В этом случае слой криогенной жидкости является достаточно тонким, что приводит к агломерации гранул и существенным колебаниям гранулометрического состава.

Наиболее близким, принятым за прототип, техническим решением к заявляемому изобретению является устройство (патент РФ №2421272, B01J 2/06, опубликовано 20.06.2011) для криогенного гранулирования растворов и суспензий, которое включает теплоизолированную цилиндрическую рабочую камеру, имеющую днище с криволинейной внутренней поверхностью, трубопровод для подачи в емкость жидкого хладагента, загрузочный трубопровод с патрубком для подачи и распыления исходного материала. Соосно с камерой установлена мешалка, привод которой выполнен с возможностью изменения частоты вращения ее вала. Рабочая камера выполнена с соотношением ее высоты и диаметра, равным 0,6-2,0. Патрубок снабжен центробежной форсункой, смонтированной тангенциально к мнимой окружности и под углом 20-70° к горизонтальной плоскости с возможностью изменения угла наклона форсунки и перемещения ее по вертикали.

Недостатком известного устройства является периодичность вывода из процесса готовых гранул, образующихся из различных растворов или суспензий, преимущественно для последующей их сублимационной сушки и получения материалов в виде ультра- и нанодисперсных порошков.

Задачей предлагаемого изобретения является повышение товарного качества гранулированной серы и эффективности процесса криогенного гранулирования жидкой серы с минимально возможным расходом жидкого азота (жидкого хладагента) в условиях непрерывного и одновременного с подачей жидкой серы вывода из процесса гранулированной серы.

Для решения поставленной задачи предлагается устройство для криогенного гранулирования жидкой серы, включающее гранулятор, загрузочный трубопровод, технологический узел для подачи жидкой серы и вывода гранулированной серы (готового продукта), трубопровод для подачи жидкого азота (криогенной жидкости) в гранулятор, отличающееся тем, что гранулятор выполнен в виде теплоизолированной камеры с внутренней поверхностью правильной цилиндрической формы, в котором вертикально (соосно) установлен технологический узел для одновременного вовлечения в процесс грануляции жидкой серы и вывода из гранулятора гранулированной серы, оснащенный распределительным элементом для подачи жидкой серы в жидкий азот через отверстия с размером для получения гранул серы соответствующего заданного диаметра, винтовой поверхностью в виде шнека для вывода из процесса образовавшейся гранулированной серы и механической передачей, обеспечивающей вращение технологического узла вокруг своей оси от привода с переменной частотой вращения, при этом подвод жидкого азота в гранулятор осуществлен в его нижней центральной точке, а геометрия загрузочного трубопровода выполнена таким образом, что подача жидкой серы из загрузочного трубопровода во внутреннюю полость технологического узла происходит в зоне распределительного элемента в объеме, достаточном для поддержания уровня жидкой серы в технологическом узле равным не менее 0,45 к уровню жидкого азота в грануляторе от верхней пластины распределительного элемента, а место вывода гранул серы из гранулятора оборудовано отбортовкой, обеспечивающей направление движения гранул серы в отгрузочный бункер.

Сущность изобретения заключается в следующем.

В устройстве, соответствующем изобретению, технологический узел для одновременного вовлечения в процесс грануляции жидкой серы и вывода из гранулятора готового продукта представляет собой трубопровод, в нижней части внутренней полости которого установлен распределительный элемент с отверстиями для подачи жидкой серы в жидкий азот, а на наружной поверхности трубопровода смонтирована винтовая поверхность в виде шнека, которая обеспечивает вывод из гранулятора образовавшейся гранулированной серы за счет вращения технологического узла.

Трубопровод технологического узла изготовлен из низкотеплопроводного материала с коэффициентом термического расширения, близким к нулевому значению, что позволит минимизировать термические деформации конструкции технологического узла в зоне критических температур и снизить теплообмен между жидкой серой и жидким азотом через стенку трубопровода, тем самым сократив тепловые потери процесса.

В предлагаемом изобретении подача жидкой серы в жидкий азот осуществляется через отверстия распределительного элемента, который расположен ниже уровня жидкого азота в грануляторе, тем самым обеспечивая диспергирование жидкой серы непосредственно в объеме жидкого хладагента, что приводит к решению как проблемы интенсивного поверхностного газообразования жидкого хладагента, возникающего при контакте жидкой серы с жидким азотом, так и частичной конденсации паров азота в объеме жидкого хладагента, что в результате позволяет проводить процесс грануляции с минимально возможным расходом жидкого хладагента.

Поддержание минимально возможного уровня жидкой серы в технологическом узле также обусловлено снижением тепловой нагрузки на жидкий хладагент и его расход соответственно. Минимально возможный уровень жидкой серы в технологическом узле, обеспечивающий гидростатический затвор от попадания жидкого азота из гранулятора во внутреннюю полость технологического узла, определяется из условия гидростатического равновесия с уровнем жидкого азота в грануляторе относительно уровня верхней пластины распределительного элемента.

Исходя из уравнения гидростатического давления Р=pgh следует:

Pc=Pa

ρc*g*hc=ρa*g*ha

hc=ρa*g*ha/ρc*g

hc=0,45*ha, где:

Pc, Pa - гидростатическое давление серы и азота соответственно;

ρс, ρа - плотность жидкой серы и жидкого азота соответственно;

ρс=1,8 г/см3 - плотность серы принимается равной в интервале температур 120-150°С;

ρа=0,808 г/см3 - плотность жидкого азота принимается при температуре минус 195,8°С;

hc, ha - уровень жидкой серы и жидкого азота соответственно;

g - ускорение свободного падения.

Проведение диспергирования жидкой серы непосредственно в объеме жидкого хладагента приводит к значительному повышению коэффициента теплопередачи, создавая при этом условия для высоких значений скоростей охлаждения и гранулирования жидкой серы, и, соответственно, структурообразование гранул перестает подчиняться законам равновесной кристаллизации, что в конечном итоге приводит к быстрому и равномерному промерзанию серы в практически монофракционные твердые сферические гранулы. В данном случае при криогранулировании жидкой серы происходит интенсивное формирование мелкозернистой структуры в твердой фазе, характеризующейся большим числом мелких кристаллитов, равномерно распределенных по размеру в гранулах сферической формы.

Кроме того, в предлагаемом устройстве распределительный элемент технологического узла выполнен в виде двух перфорированных металлических пластин (верхней и нижней), между которыми расположен нагревательный элемент, обеспечивающий пусковой и аварийный импульсный нагрев распределительного элемента от внешнего источника тока, исключая при этом риск такого явления, как затвердевание жидкой серы в отверстиях распределительного элемента и их закупоривание.

В заявленном изобретении обеспечение одновременного с процессом грануляции вывода образовавшихся гранул серы из гранулятора достигается за счет винтовой поверхности в виде шнека на наружной поверхности трубопровода технологического узла, который приводится во вращение вокруг своей оси за счет привода с переменной частотой вращения посредством механической передачи, расположенной на валу привода и наружной поверхности трубопровода технологического узла вне зоны гранулятора.

Первый полувиток винтовой поверхности в виде шнека на наружной поверхности трубопровода технологического узла находится ниже нижней пластины распределительного элемента, а стенка трубопровода технологического узла ниже нижней пластины распределительного элемента выполнена только в части винтовой поверхности, обеспечивающей крепление последней к трубопроводу. Основание винтовой поверхности за счет возможности вертикального перемещения технологического узла установлено в непосредственной близости от дна гранулятора.

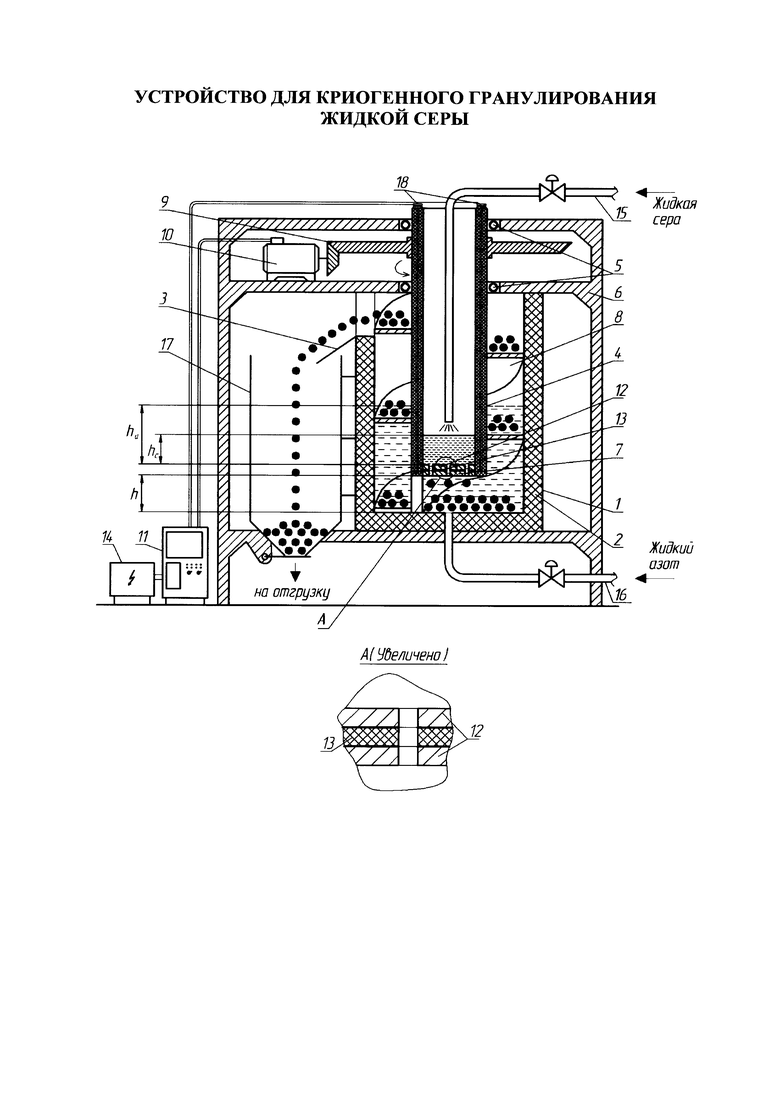

Изобретение поясняется чертежом, на котором схематично изображено устройство для криогенного гранулирования жидкой серы (фиг.).

Устройство содержит гранулятор 1 с теплоизоляцией 2 и отбортовкой 3 для вывода гранул серы из гранулятора 1. В грануляторе 1 установлен технологический узел 4, закрепленный на подшипниковых опорах 5 опорной конструкции 6. Технологический узел 4 оснащен распределительным элементом 7, винтовой поверхностью в виде шнека 8 и механической передачей 9, обеспечивающей вращение технологического узла 4 вокруг своей оси от привода 10 с переменной частотой вращения, управляемого с помощью блока управления 11. Распределительный элемент 7 состоит из двух перфорированных металлических пластин 12, между которыми расположен нагревательный элемент 13, запитанный от внешнего источника тока 14. Подача жидкой серы во внутреннюю полость технологического узла 4 и жидкого азота в гранулятор 1 осуществляется через загрузочный трубопровод 15 и трубопровод 16 соответственно.

На чертеже также показан отгрузочный бункер 17 для вывода гранул серы на отгрузку и скользящие контакты 18 между электрической линией от внешнего источника тока к электрической линии нагревательного элемента 13.

Все конструктивные размеры и технологические параметры работы заявленного в данном изобретении устройства для криогенного гранулирования жидкой серы определяются расчетным путем исходя из заданной производительности по гранулированной сере заданного гранулометрического состава с учетом материального и теплового баланса процесса грануляции.

При осуществлении изобретения получен технический результат, заключающийся в повышении товарного качества гранул серы и эффективности процесса криогенного гранулирования жидкой серы с возможностью ведения процесса гранулирования с непрерывным и одновременным с подачей жидкой серы выводом из процесса готового продукта при минимально возможном расходе жидкого хладагента.

Из патентной документации не известны устройства для криогенного гранулирования с идентичными существенными признаками заявляемому техническому решению, что говорит о его новизне и соответствию этому критерию для изобретения.

Совокупность изложенных выше существенных признаков необходима и достаточна для реализации задачи заявляемого решения. При этом между совокупностью существенных признаков и задачей, поставленной и решаемой изобретением, существует причинно-следственная связь, при которой сама совокупность признаков является причиной, а решаемая ими задача является следствием. Исходя из этих доводов правомерен вывод о том, что заявляемое техническое решение соответствует установленному критерию - изобретательский уровень (неочевидность).

Заявляемое техническое решение может быть неоднократно реализовано с получением указанного выше технического результата.

Решение, таким образом, соответствует критерию «промышленная применимость».

Предлагаемое решение в качестве изобретения апробировано в Инженерно-техническом центре ООО «Газпром добыча Астрахань». Ниже приводятся результаты апробации работы устройства.

Работа устройства для криогенного гранулирования жидкой серы заключается в следующем.

Из трубопровода 16 жидкий азот поступает в гранулятор 1 до уровня h нижней пластины распределительного элемента 7. Осуществляется кратковременная подача жидкой серы из загрузочного трубопровода 15 на верхнюю пластину распределительного элемента 7 с целью образования тонкого слоя твердой серы на распределительном элементе 7, препятствующего проникновению жидкого азота во внутреннюю полость технологического узла 4. Далее с помощью блока управления 11 включается привод 10, который через механическую передачу 9 приводит во вращение технологический узел 4, и продолжается подача жидкого азота в гранулятор 1 до расчетного уровня ha исходя из заданного значения уровня жидкой серы в технологическом узле hc. После достигнутого уровня жидкого азота ha из загрузочного трубопровода 15 осуществляется подача жидкой серы в технологический узел 4 до уровня hc и одновременно от внешнего источника тока 14 через скользящие контакты 18 осуществляется кратковременный импульсный нагрев нагревательного элемента 13, обеспечивающий плавление ранее образованного тонкого слоя твердой серы на распределительном элементе 7, для подачи жидкой серы через отверстия распределительного элемента 7 в жидкий азот гранулятора 1.

Поступающая в жидкий азот жидкая сера образует гранулы серы, которые поднимаются вверх со дна гранулятора 1 за счет винтовой поверхности в виде шнека 8 на наружной поверхности трубопровода технологического узла 4 при его вращении вокруг своей оси. Через отбортовку 3 гранулятора 1 гранулированная сера выводится из гранулятора 1 в отгрузочный бункер 17 на отгрузку.

Регулированием частоты вращения вала привода 10 и регулированием расхода жидкой серы и жидкого азота с целью поддержания значений заданного уровня жидкой серы hc и расчетного уровня жидкого азота ha достигается оптимальный режим работы устройства для криогенного гранулирования жидкой серы.

В предлагаемом изобретении трубопровод технологического узла изготовлен из углепластика с коэффициентом термического расширения, близким к нулевому значению, что минимизирует термические деформации конструкции технологического узла в зоне критических температур. В углепластике полимерная матрица обладает низкой теплопроводностью, выполняя при этом функции перераспределения напряжений между волокнами углеродного каркаса, который обеспечивает необходимую прочность и жесткость конструкции. Таким образом, изготовление конструкции технологического узла (трубопровода) из углепластика позволяет максимально снизить теплообмен между жидкой серой и жидким азотом через стенку трубопровода, тем самым сократив потери азота при его газообразовании.

Монофракционные сферические гранулы серы однородного состава, получаемые в предлагаемом изобретении, представляют собой наилучшую геометрическую форму твердой серы, отличающуюся наиболее благоприятным соотношением массы и объема и наибольшей механической прочностью.

Результаты лабораторного анализа основных физико-химических показателей гранулированной серы, полученной в предлагаемом устройстве для криогенного гранулирования жидкой серы, представлены в таблице.

Технико-экономическое преимущество заявляемого изобретения заключается в улучшении товарного качества получаемых гранул серы при минимально возможном расходе жидкого азота, создании новых и увеличении существующих производственных мощностей процесса грануляции жидкой серы за счет непрерывного вывода из процесса готового продукта, а также применения на предприятиях, получающих гранулированную серу в виде готовой продукции, где применение высокопроизводительных «мокрых» способов грануляции сдерживалось недостаточным качеством получаемой продукции и климатическими условиями работы при отрицательных температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКОЙ СЕРЫ | 2016 |

|

RU2645134C1 |

| УСТАНОВКА ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УГЛЕРОДНОГО СОРБЕНТА | 2005 |

|

RU2296709C1 |

| Установка для производства гранулированной микробной биомассы | 1990 |

|

SU1738222A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА | 1994 |

|

RU2049540C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ И ЗАМОРАЖИВАНИЯ МИКРОБНОЙ БИОМАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2721577C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229332C2 |

| Устройство для гранулирования | 1984 |

|

SU1291198A1 |

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1994 |

|

RU2049538C1 |

| Устройство для подготовки и гранулирования сыпучих материалов | 1980 |

|

SU936981A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛ АРМИРОВАННОГО ПОЛИМЕРНОГО ПРЕССМАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2592795C1 |

Изобретение может быть использовано в нефтегазовой и химической промышленности. Устройство для криогенного гранулирования жидкой серы включает гранулятор 1, загрузочный трубопровод 15, технологический узел 4 для подачи жидкой серы и вывода гранулированной серы, трубопровод для подачи жидкого азота 16. Гранулятор 1 выполнен в виде теплоизолированной камеры с внутренней поверхностью цилиндрической формы, в которой вертикально соосно установлен технологический узел 4 для одновременного вовлечения в процесс грануляции жидкой серы и вывода гранулированной серы. Технологический узел 4 оснащен распределительным элементом 7 для подачи жидкой серы в жидкий азот через отверстия для получения гранул серы заданного диаметра, а также винтовой поверхностью в виде шнека 8 для вывода гранулированной серы и механической передачей 9, обеспечивающей вращение технологического узла 4 вокруг своей оси от привода 10 с переменной частотой вращения. Подвод жидкого азота в гранулятор 1 осуществлен в его нижней центральной точке. Распределительный элемент 7 расположен ниже уровня жидкого азота в грануляторе 1 и установлен в нижней части внутренней полости трубопровода технологического узла 4. Распределительный элемент 7 выполнен в виде двух перфорированных металлических пластин 12 - верхней и нижней, между которыми расположен нагревательный элемент 13. Загрузочный трубопровод 15 выполнен с возможностью обеспечения подачи жидкой серы во внутреннюю полость технологического узла 4 в зоне распределительного элемента 7 в объеме, достаточном для поддержания уровня жидкой серы в технологическом узле равным не менее 0,45 к уровню жидкого азота в грануляторе 1 от верхней пластины распределительного элемента 7. Место вывода гранул серы из гранулятора 1 оборудовано отбортовкой 3, обеспечивающей направление движения гранул серы в отгрузочный бункер 17. Изобретение позволяет повысить качество гранулированной серы и эффективность процесса за счет минимально возможного расхода жидкого азота. 3 з.п. ф-лы, 1 ил., 1 табл.

1. Устройство для криогенного гранулирования жидкой серы, включающее гранулятор, загрузочный трубопровод, технологический узел для подачи жидкой серы и вывода гранулированной серы, трубопровод для подачи жидкого азота в гранулятор, отличающееся тем, что гранулятор выполнен в виде теплоизолированной камеры с внутренней поверхностью правильной цилиндрической формы, в которой вертикально соосно установлен технологический узел для одновременного вовлечения в процесс грануляции жидкой серы и вывода из гранулятора гранулированной серы, оснащенный распределительным элементом для подачи жидкой серы в жидкий азот через отверстия с размером для получения гранул серы соответствующего заданного диаметра, винтовой поверхностью в виде шнека для вывода из процесса образовавшейся гранулированной серы и механической передачей, обеспечивающей вращение технологического узла вокруг своей оси от привода с переменной частотой вращения, при этом подвод жидкого азота в гранулятор осуществлен в его нижней центральной точке, распределительный элемент расположен ниже уровня жидкого азота в грануляторе и установлен в нижней части внутренней полости трубопровода технологического узла, выполнен в виде двух перфорированных металлических пластин - верхней и нижней, между которыми расположен нагревательный элемент, загрузочный трубопровод выполнен с возможностью обеспечения подачи жидкой серы из загрузочного трубопровода во внутреннюю полость технологического узла в зоне распределительного элемента в объеме, достаточном для поддержания уровня жидкой серы в технологическом узле равным не менее 0,45 к уровню жидкого азота в грануляторе от верхней пластины распределительного элемента, а место вывода гранул серы из гранулятора оборудовано отбортовкой, обеспечивающей направление движения гранул серы в отгрузочный бункер.

2. Устройство по п. 1, отличающееся тем, что технологический узел представляет собой трубопровод, изготовленный из низкотеплопроводного материала с коэффициентом термического расширения, близким к нулевому значению.

3. Устройство по п. 1, отличающееся тем, что первый полувиток винтовой поверхности в виде шнека на наружной поверхности трубопровода технологического узла находится ниже нижней пластины распределительного элемента, а основание винтовой поверхности за счет возможности вертикального перемещения технологического узла установлено в непосредственной близости от дна гранулятора.

4. Устройство по п. 1, отличающееся тем, что стенка трубопровода технологического узла ниже нижней пластины распределительного элемента выполнена только в части винтовой поверхности, обеспечивающей крепление последней к трубопроводу.

| УСТРОЙСТВО ДЛЯ КРИОГЕННОГО ГРАНУЛИРОВАНИЯ РАСТВОРОВ И СУСПЕНЗИЙ | 2010 |

|

RU2421272C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2075997C1 |

| Способ получения гранул серы из жидкой фазы и установка для его осуществления | 1988 |

|

SU1623556A3 |

| Устройство для гранулирования расплава | 1979 |

|

SU897273A1 |

| US 9028729 B2, 12.05.2015 | |||

| CN 103159187 B, 13.08.2014. | |||

Авторы

Даты

2018-02-02—Публикация

2016-11-15—Подача