Изобретение относится к химической промышленности, а именно к гранулированию из расплавов различных материалов, например серы, смол, неорганических удобрений, полимеров и т.п.

Известен способ получения гранул из расплава с использованием воздушного охлаждения (Классен П.В. и др. Гранулирование. М.: Химия, 1991, с.221), при котором расплав материала подают в каплеобразователь (диспергатор), размещаемый в верхней части башни гранулятора, из которого капли расплава свободно падают вниз, обдуваемые восходящим потоком нагнетаемого вентиляторами воздуха, и, охлаждаясь, затвердевают с образованием гранул продукта.

Недостатками указанного способа являются значительные капитальные затраты на изготовление гранулятора (высота башни может достигать 90 м), сложность и дороговизна устройств очистки отводимого воздуха от пыли, взрыво- и пожароопасность производства.

Известны также способы гранулирования с использованием жидких хладагентов (Технология переработки сернистого природного газа. Справочник. М.: Недра, 1993 г., с.109-111), как правило, воды, позволяющие существенно сократить размеры гранулятора. В соответствии с этими способами капли расплава падают в охлаждающую жидкость и затвердевают, образуя гранулы. Рабочая емкость оснащается гидрозатвором, через который содержащая готовый продукт пульпа выводится из гранулятора.

Такие способы имеют следующие недостатки: получаемые гранулы отличаются неправильной формой и рыхлой структурой поверхности, они обладают повышенной хрупкостью и содержат большое количество влаги, которую приходится удалять.

Это связано с высокой скоростью охлаждения, а также с тем, что в начальный момент охлаждения на границе раздела капли расплава и омывающего ее хладагента идет бурный процесс парообразования последнего, что отрицательно сказывается на структуре поверхностного слоя гранулы.

Наиболее близкими к предлагаемому способу является способ, в соответствии с которым капли расплава непосредственно, минуя воздушный промежуток, вводятся в поток хладагента, в качестве которого применяется жидкость с температурой кипения, превышающей температуру расплава, и увлекаются потоком, охлаждаясь в процессе движения (патент Великобритании № 1204908 от 09.09.70).

Недостатками этого способа являются наличие ограничения на температуру кипения хладагента, достаточно жесткие условия формирования гранул на начальной стадии в связи с заметным перепадом температур расплава и хладагента, существование риска закупорки форсунок при кристаллизации расплава.

Задачей предлагаемого изобретения является повышение качества гранул и надежности работы оборудования при применении способов гранулирования с использованием жидких хладагентов.

Указанная задача решается тем, что в соответствии с предлагаемым способом, включающим подачу расплава в емкость гранулятора, его диспергирование непосредственно в объеме жидкого хладагента, охлаждение и сбор готового гранулированного продукта, в емкости гранулятора обеспечивают встречное движение гранулируемого материала и хладагента. В этом случае появляется возможность обеспечить плавное изменение температуры хладагента от температуры, близкой к температуре выдаваемых диспергатором капель в зоне, непосредственно примыкающей к диспергатору, до температуры, соизмеримой с конечной температурой получаемых гранул в зоне накопления продукта.

Кроме того, в соответствии с предлагаемым способом в качестве хладагента используют жидкость, имеющую температуру кипения, которая в нормальных условиях ниже, чем температура подаваемого расплава, но которую путем увеличения давления в грануляторе искусственно повышают с тем, чтобы она превосходила температуру подаваемого расплава. Возможность использования жидкости с температурой кипения ниже, чем температура расплава, существенно облегчает проблему подбора подходящего хладагента для конкретного гранулируемого вещества. Повышение давления может быть осуществлено путем сопряжения емкости гранулятора с вертикальной трубой, заполненной хладагентом. Это позволяет организовать выгрузку готового продукта из гранулятора в непрерывном режиме без применения систем шлюзования.

В предлагаемом способе исключается образование паровой рубашки вокруг капли расплава. Кроме того, при задании максимальной температуры хладагента в диапазоне между температурой формируемых диспергатором капель и температурой плавления гранулируемого материала можно полностью исключить риск такого явления, как затвердевание расплава в форсунках и их закупоривание.

Эффективность предлагаемого способа подтверждается проведенными экспериментальными исследованиями на примере процесса гранулирования серы из расплава, осуществляемого в водной среде при повышенном давлении. Получаемые гранулы имеют округлую форму, высокую прочность, гладкую, словно отполированную поверхность, отличающуюся необычным в сравнении с известными видами гранул серы глянцевым блеском, и не имеют характерного запаха. Остатки воды легко стекают с поверхности гранул, в связи с чем продукт практически не нуждается в досушивании. Гранулы не истираются и не пылят при ворошении.

Предлагаемый способ получения гранул может быть реализован посредством устройства, описание которого приводится ниже.

Устройство включает рабочую емкость с жидким хладагентом, например водой, диспергатором, соединенным с системой подвода расплава, и сборной воронкой. Устройство также включает в себя врезанную в емкость вертикальную трубу. Кроме того, к рабочей емкости присоединены трубопроводы для подвода холодной воды и отвода отработанной горячей воды во внешнюю систему охлаждения. Емкость оборудована также необходимой запорно-регулирующей арматурой.

Трубопроводы для отвода хладагента расположены с той же стороны емкости, что и диспергатор, а трубопроводы для подвода хладагента - с противоположной стороны емкости для обеспечения возможности движения хладагента во встречном к гранулируемому материалу направлении.

Согласно изобретению подаваемая в емкость вода используется для решения двух задач одновременно: утилизация отбираемого у охлаждаемого расплава тепла и транспортировка из гранулятора готового продукта в виде пульпы через вертикальную трубу. Поэтому вода подается в количестве, достаточном помимо охлаждения гранулируемого материала для вывода из емкости через вертикальную трубу пульпы с готовым продуктом.

Высота трубы выбирается таким образом, чтобы возникающее гидростатическое давление гарантировало внутри емкости превышение температуры кипения воды над температурой подаваемого из диспергатора расплава. Известно, что при внешнем давлении р0 гидростатическое давление р столба высотой h жидкости с плотностью γ определяется как

р=р0+γgh,

где g - ускорение свободного падения.

В свою очередь, зависимость между давлением и температурой кипения (т.н. равновесная кривая) давно и хорошо известна (см., например, М.П. Вукалович, С.Л. Ривкин, А.А. Александров. Таблицы теплофизических свойств воды и водяного пара. М., 1969). Таким образом, уровень техники позволяет однозначно определить требуемую высоту трубы как функцию температуры расплава гранулируемого материала.

При осуществлении изобретения может быть получен технический результат, заключающийся в обеспечении плавности режима охлаждения получаемых гранул, а значит, повышения их качества, и исключении закупорки форсунок диспергатора затвердевающим расплавом в связи с тем, что повышенное давление позволяет поднять температуру хладагента в зоне впрыска расплава гранулируемого вещества почти до температуры последнего. Это дает возможность применять наиболее дешевые и доступные хладагенты, например воду, при грануляции, например, серы (температура кристаллизации которой около 120°С). Кроме того, важным техническим результатом является возможность работы гранулятора с гидростатически повышенным внутренним давлением в непрерывном режиме, что позволяет эвакуировать готовый продукт без какого бы то ни было шлюзования.

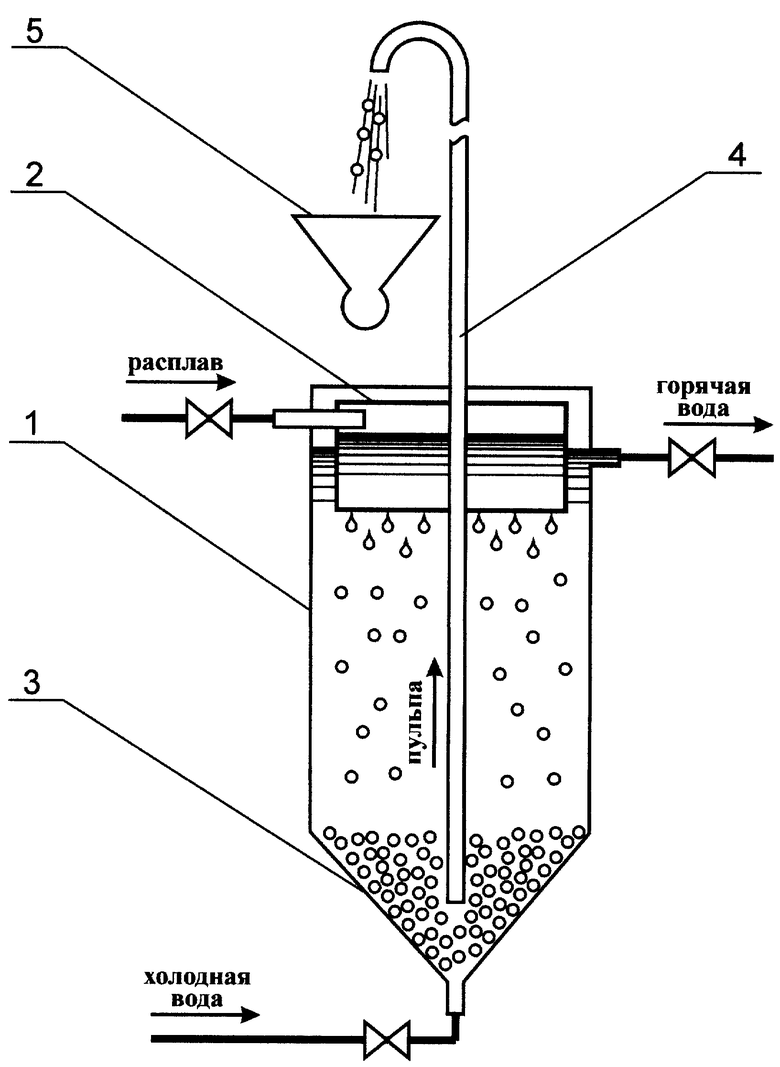

На чертеже показано сечение гранулятора предлагаемой конструкции.

Гранулятор содержит рабочую емкость 1 с размещенным внутри нее диспергатором 2, которая имеет сборную воронку 3. В рабочую емкость врезана вертикальная труба 4, верхний конец которой подведен к коллектору сбора пульпы 5.

Необходимым условием функционирования изображенного устройства является большая в сравнении с хладагентом плотность гранулируемого материала как в жидкой, так и в твердой фазах. В этом случае гранулятор работает следующим образом. Поступающий в диспергатор 2 расплав гранулируемого материала дробится на отдельные капли, непосредственно попадающие в воду (или иной хладагент), заполняющую рабочую емкость 1 гранулятора. Вода принудительно подается в нижнюю часть гранулятора и находится в рабочей емкости под повышенным давлением, определяемым высотой столба воды в вертикальной трубе 4, что предохраняет воду от вскипания при контакте с каплями расплава. Ввиду наличия в верхней части рабочей емкости 1 управляемого слива вода, поступающая в емкость, медленно поднимается, постепенно нагреваясь за счет тепла, отбираемого у гранулируемого материала. Таким образом, в объеме хладагента создается градиент температур в вертикальном направлении. Капли расплава, попадая в воду, в первую очередь оказываются в слоях с наиболее высокой температурой и по мере осаждения остывают, постепенно переходя в более холодные слои, чем обеспечивается щадящий режим охлаждения.

Величины расходов подаваемой в гранулятор и отводимой во внешнюю систему охлаждения воды, а также соотношение поперечных размеров рабочей емкости и вертикальной трубы выбираются таким образом, чтобы скорость подъема воды внутри емкости была заведомо ниже, а скорость воды в вертикальной трубе выше, чем скорость осаждения (скорость витания) гранул. При этом условии обеспечивается нормальный режим осаждения гранул в сборной воронке и выноса пульпы из гранулятора.

Технико-экономическое преимущество заявляемого изобретения заключается в улучшении товарного качества получаемых гранул и снижении затрат на обслуживание диспергатора за счет улучшения температурного режим его работы. Изобретение может использоваться в различных областях химической промышленности, где применение высокопроизводительных “мокрых” способов грануляции сдерживалось недостаточным качеством получаемой продукции, например, при производстве гранулированной серы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАПЛЕОБРАЗОВАТЕЛЬ ГРАНУЛЯТОРА | 2005 |

|

RU2302286C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКОЙ СЕРЫ | 2016 |

|

RU2645134C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА | 1994 |

|

RU2049540C1 |

| Устройство для гранулирования жидких материалов,преимущественно ионно-обменных смол | 1981 |

|

SU1009501A1 |

| УСТРОЙСТВО ДЛЯ КРИОГЕННОГО ГРАНУЛИРОВАНИЯ ЖИДКОЙ СЕРЫ | 2016 |

|

RU2643556C1 |

| Устройство для гранулирования расплавов | 1981 |

|

SU1031493A1 |

| Центробежный гранулятор высоковязких расплавов | 1982 |

|

SU1044324A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА | 2007 |

|

RU2350381C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА | 2008 |

|

RU2396252C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2049537C1 |

Изобретение относится к химической промышленности, а именно к гранулированию из расплавов различных материалов, например серы, смол, неорганических удобрений, полимеров и т.п. Способ включает подачу расплава в емкость гранулятора, его диспергирование непосредственно в объеме жидкого хладагента, охлаждение и сбор гранулированного продукта. При этом в емкости гранулятора обеспечивают встречное движение гранулируемого материала и хладагента. В качестве хладагента используют жидкость, имеющую температуру кипения, которая в нормальных условиях ниже, чем температура подаваемого расплава. Указанную температуру путем увеличения давления в грануляторе искусственно повышают так, чтобы она превосходила температуру расплава. Устройство для осуществления способа включает емкость с жидким хладагентом, диспергатором и трубопроводами подвода и отвода хладагента, а также врезанную в емкость вертикальную трубу. Высота трубы выбирается таким образом, чтобы возникающее гидростатическое давление гарантировало внутри емкости превышение температуры кипения хладагента над температурой подаваемого из диспергатора расплава. Трубопроводы для отвода хладагента расположены с той же стороны емкости, что и диспергатор, а трубопроводы для подвода хладагента - с противоположной стороны емкости для обеспечения возможности движения хладагента во встречном к гранулируемому материалу направлении. Хладагент подается в количестве, достаточном помимо охлаждения гранулируемого материала для вывода из емкости через вертикальную трубу пульпы с готовым продуктом. Изобретение позволяет повысить качество гранул и надежность работы оборудования. 2 с. и 2 з.п. ф-лы, 1 ил.

| Устройство для удаления шлака | 1983 |

|

SU1204908A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА | 1994 |

|

RU2049541C1 |

| Манипулятор | 1986 |

|

SU1411131A1 |

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ЛИЗИСА ВНУТРИГЛАЗНЫХ НОВООБРАЗОВАНИЙ | 2009 |

|

RU2406472C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ БЛОКИРОВАННОГО ε -КАПРОЛАКТАМОМ ТОЛУИЛЕНДИИЗОЦИАНАТА | 1995 |

|

RU2080913C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 1990 |

|

RU2023709C1 |

Авторы

Даты

2004-05-27—Публикация

2002-04-15—Подача