Изобретение относится к области изготовления аппликаций, выполняющих знаковую функцию, и может быть использовано как самостоятельно, так и, например, как деталь в военной, специальной и другой одежде.

Известен способ получения аппликации на ткани (патент Великобритании N 2224237 опуб. 02.05.1990 г. МКИ В 29 С 65/02), включающий создание комплекта из проводящего материала - тефлона, покрытого териленом, на котором расположены последовательно тканое основание, прокладка в виде полиуретановой пены и аппликация из полиуретановой пленки. Аппликация, кроме того, покрыта защитным материалом в виде терилена. Образованный комплект скрепляют в предварительно обозначенных зонах скрепления с помощью токов высокой частоты при давлении. Способ отличает удовлетворительное качество аппликаций, безопасность технологии, но ему присущи и следующие недостатки - многослойность аппликации и сложность в подготовке комплекта, составляющего аппликацию.

Наиболее близким к заявляемому является способ получения аппликации на тканой основе (Технические условия "Знак нарукавный" Россия. Вооруженные силы" ТУ 858-5343-95 Министерства обороны РФ) (копия прилагается).

Изготовление аппликации осуществляют в два этапа.

1. Дублируют приборное сукно ГОСТ 27542-87 с бязью ГОСТ 29298-92 путем склеивания их друг с другом поливинилацетатной дисперсией ГОСТ 18992-80 для получения тканой основы аппликации.

2. На эту основу методом тиснения под давлением и с использованием токов высокой частоты наносят пластифицированную поливинилхлоридную пленку толщиной 0,35±0,02 мм или 0,2±0,01 мм, которая с помощью электрода-штампа образует аппликацию.

Поливинилхлоридная пленка обладает достаточной эластичностью, разнообразной гаммой цветов, что обеспечивает аппликации (нарукавному знаку) удовлетворительные эстетические и качественные показатели.

Однако и этот способ отличает многослойность аппликации.

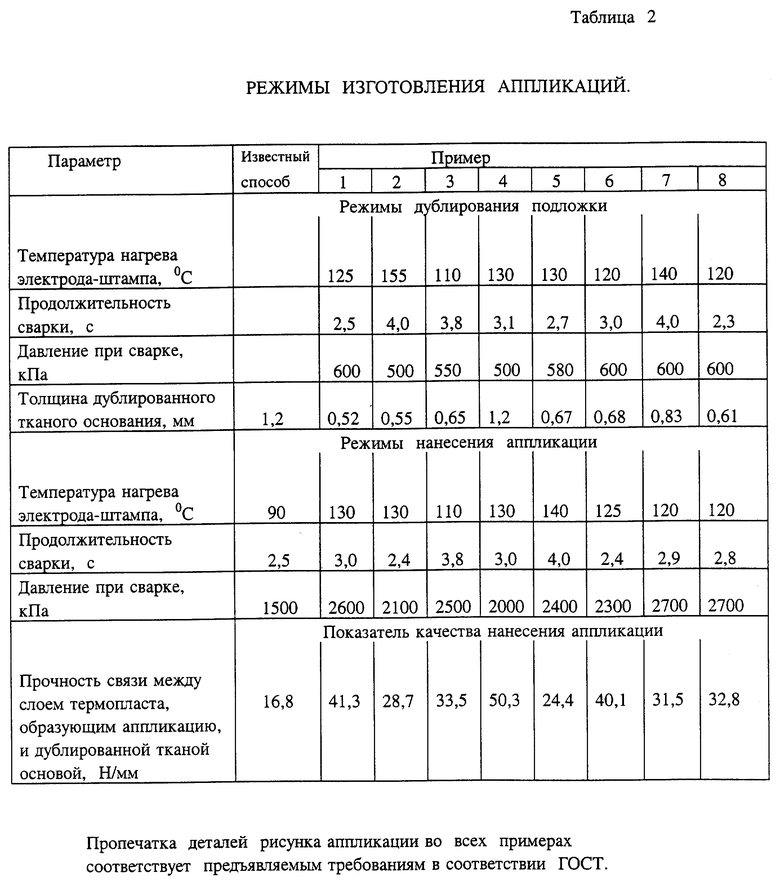

Приборное сукно выдерживает только щадящие режимы высокочастотного воздействия (например, температура нагрева электрода-штампа 90oC при продолжительности сварки не более 2,5 с. - табл. 2). Более жесткие режимы сукно не выдерживает, и начинаются электрические пробои при сварке (пробои поверхностные и сквозные, прожоги сукна). Это затрудняет нанесение многоцветной аппликации, требующей многократного высокочастотного воздействия на приборное сукно с постоянным контролем за режимом нанесения рисунка - отсюда снижение производительности. Щадящий режим сварки при получении рисунка не позволяет проникнуть поливинилхлоридной композиции на достаточную глубину в сукно, даже увеличивая давление, чтобы обеспечить качественное сцепление с ним.

Как следствие, получается низкая прочность соединения аппликации с тканой основой. Внешний вид края нарукавного знака в процессе носки разлохмачивается из-за недостаточного закрепления нитей основы и утка даже при дублировании сукна клеевым способом с бязью.

Техническим результатом заявляемого технического решения является устранение недостатков, а именно повышение качества аппликации за счет увеличения регулируемого проникновения и закрепления термопластичной композиции в структуре ткани, увеличение ассортимента аппликаций путем расширения диапазона режимов в технологии нанесения аппликаций с одновременным уменьшением многослойности тканой основы, упрощении подготовки комплекта, составляющего аппликацию.

Поставленная задача достигается тем, что в способе получения аппликации на тканом основании, включающем предварительное дублирование тканой основы полимерной композицией при нагревании и под давлением, на которую с помощью токов высокой частоты под давлением наносят аппликацию из поливинилхлоридной композиции, причем дублирование полимерной композицией осуществляют токами высокой частоты при температуре нагрева штампа до 125-155oC при давлении 500-600 кПа непосредственно с тканой основой, в качестве которой используют хлопчатобумажную или хлопчатобумажную в смеси с синтетическими волокнами полотняного, саржевого, атласного или сатинового переплетения ткань или трикотаж, а аппликацию толщиной 0,2 - 0,5 мм из полимерной термопластичной композиции, например, в виде пленки (полиэфирной, полиамидной, полиуретановой) наносят при давлении электрода-штампа от 2000 до 2700 кПа до контакта с дублирующей полимерной композицией внутри тканой основы.

Только заявляемая неразрывная совокупность признаков, а именно:

подготовка комплекта аппликации, состоящего из тканой основы полотняного, саржевого, сатинового или атласного переплетения или трикотажа, продублированной полимерной термопластичной композицией, нанесение аппликации из термопластичной композиции толщиной 0,2-0,5 мм на ткань до контакта ее с дублирующей полимерной композицией, режимные показатели в технологии получения аппликации позволяют получить результат, изложенный в разделе описания "Технический результат". Таким образом, можно сделать вывод о наличии критерия "существенные отличия".

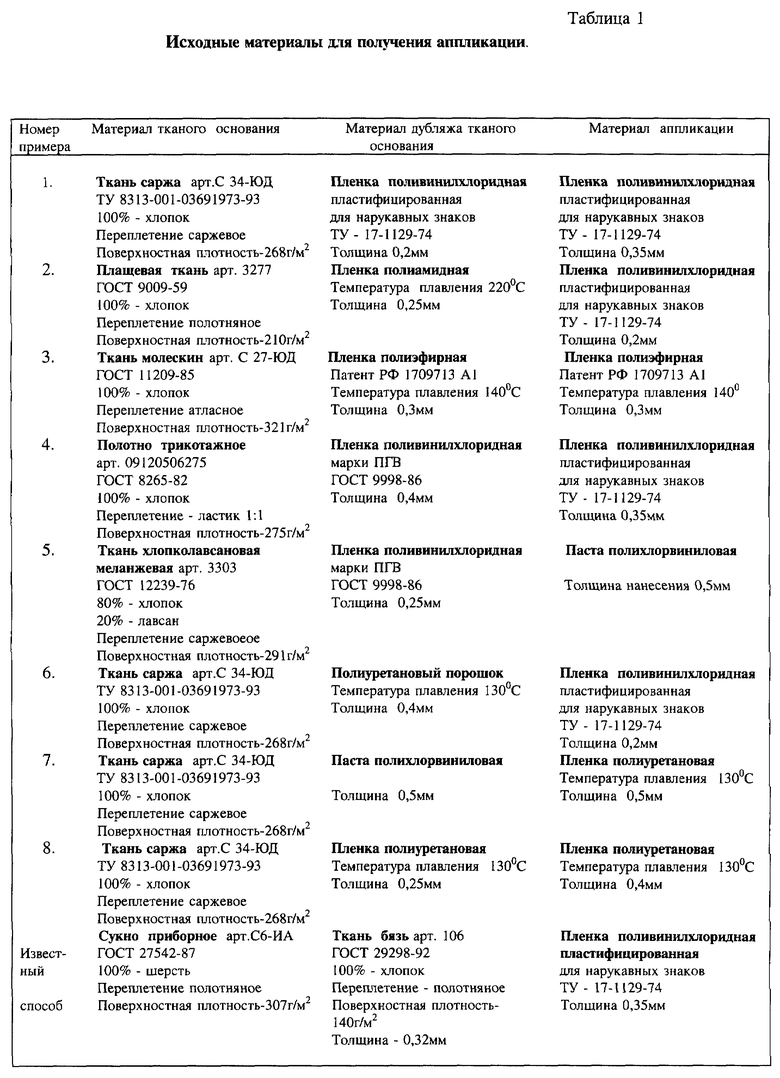

Пример осуществления способа нанесения аппликации на тканое основание (табл. 1, 2, пример 1).

Поливинилхлоридную пленку, пластифицированную для нарукавных знаков толщиной 0,20±0,02 мм, накладывают на ткань саржу арт.С34-ЮД (ТУ 8313-001-03691973-93), положенную лицевой стороной вниз. Дублирование поливинилхлоридной пленкой изнаночной стороны ткани осуществляется путем прижима материалов плоским электродом-штампом, нагретым до 125oC при давлении не менее 600 кПа, после чего через комплект пропускают в течение 2,5 с ток высокой частоты (27,12±0,2 МГц). В процессе дублирования поливинилхлоридная пленка, достигая температуры 180oC, под давлением проникает в структуру ткани примерно на половину толщины ткани.

После остывания до комнатной температуры дублированная ткань укладывается лицевой поверхностью вверх на сварочный пресс (например, УЗП-2500А, оборудованный приспособлением для подогрева электрода-штампа и имеющий рабочую частоту 27,12±0,2 МГц) для нанесения на нее аппликации из пленки поливинилхлоридной пластифицированной для нарукавных знаков (ТУ 17-1129-74) толщиной 0,35±0,02 мм, из которой будет формироваться аппликация.

Комплект прижимается нагретым до 130oC электродом-штампом с давлением не менее 2600 кПа. Через комплект пропускается ток высокой частоты в течение 3,0 с, происходит нагревание пленки до температуры текучести и приваривание ее под давлением к дублированной ткани по линиям изображения, вырезанным на электроде-штампе. Оставшиеся неприваренными участки верхнего термопластичного слоя (аппликации) удаляются. Выше изложенная последовательность операций, строго выдержанные технологические режимы позволяют получать аппликацию с заданными свойствами за счет проникновения расплавленной поливинилхлоридной пленки внутрь структуры тканевого слоя на глубину не менее половины его толщины и до соединения с расплавленным поливинилхлоридным слоем. Регулировать степень проникновения и сплавления верхнего (аппликация) и нижнего (дубляж) термопластичных слоев возможно, изменяя режимные параметры, структуру ткани, ее переплетение, поверхностную плотность, состав пряжи, состав и толщину термопластичных слоев.

Способ получения аппликаций осуществляется с изменением режимных технологических показателей (давление, температура нагрева электрода-штампа, время сварки). См. таблицу.

Качество аппликации оценивалось через показатель прочности связи между слоями (ГОСТ 17317-88):

верхний слой (аппликация) - тканое основание (дублированный материал).

Таким образом, в сравнении с прототипом заявляемый способ получения аппликации позволяет повысить прочность связи приваренной термопластичной композиции (аппликации к тканому основанию (дублированный материал), улучшить качество аппликации, увеличить срок эксплуатации путем сохранения требуемого внешнего вида, расширить диапазон технологических режимов, увеличить ассортимент аппликаций за счет расширения цветовой гаммы в аппликации, а также добиться разнообразного рельефа (поверхности аппликации (применения термопластичных материалов от 0,2 до 0,5 мм). Одновременно уменьшается многослойность основания аппликации и упрощается его подготовка для последующего нанесения аппликации.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНЫЙ РЕЗЬБОВОЙ СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ | 2006 |

|

RU2309848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И БРОНЕЗАЩИТНЫЙ МНОГОСЛОЙНЫЙ БРОНЕЭЛЕМЕНТ | 2020 |

|

RU2790459C2 |

| ОГНЕТЕПЛОСТОЙКАЯ ДВУХСТОРОННЯЯ ТКАНЬ | 2001 |

|

RU2196194C1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ РЕЗИНОТКАНЕВЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ ХЛОРОПРЕНОВОГО КАУЧУКА С БАРЬЕРНЫМ СЛОЕМ | 2010 |

|

RU2457953C1 |

| КОМПОЗИТНЫЙ СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ С ИНТЕГРАЛЬНОЙ ВНУТРЕННЕЙ РЕЗЬБОЙ | 2006 |

|

RU2317892C1 |

| ТКАНЬ ДЛЯ ВЕНТИЛЯЦИОННЫХ ТРУБ | 1995 |

|

RU2085636C1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ РЕЗИНОТКАНЕВЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ | 2008 |

|

RU2388608C1 |

| Вандалостойкий огнеблокирующий материал | 2018 |

|

RU2729093C2 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ РЕЗИНОТКАНЕВЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ БУТИЛКАУЧУКА С БАРЬЕРНЫМ СЛОЕМ | 2010 |

|

RU2457952C1 |

| КОМБИНИРОВАННЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ | 2020 |

|

RU2765068C1 |

Изобретение относится к области изготовления аппликаций, выполняющих знаковую функцию, и может быть использовано как самостоятельно, так и, например, как деталь в военной, специальной и другой одежде. Способ получения аппликации на тканом основании включает предварительное дублирование тканой основы полимерной композицией при нагревании и под давлением. На основу с помощью токов высокой частоты под давлением наносят аппликацию из поливинилхлоридной композиции. Дублирование полимерной композицией осуществляют токами высокой частоты при температуре нагрева штампа до 125 - 155oC при давлении 500 - 600 кПа непосредственно с тканой основой. В качестве тканой основы используют хлопчатобумажную или хлопчатобумажную в смеси с синтетическими волокнами полотняного, саржевого, атласного или сатинового переплетения ткань или трикотаж. Аппликацию толщиной 0,2 - 0,5 мм из полимерной термопластичной композиции в виде полиэфирной, полиамидной или полиуретановой пленки наносят при давлении электрода-штампа от 2000 до 2700 кПа до контакта с дублирующей полимерной композицией внутри тканой основы. Изобретение обеспечивает повышение качества аппликации за счет увеличения регулируемого проникновения и закрепления термопластичной композиции в структуре ткани, увеличение ассортимента аппликаций путем расширения диапазона режимов в технологий нанесения аппликации с одновременным уменьшением многослойности тканей основы, упрощение подготовки комплекта, составляющего аппликацию. 2 табл.

Способ получения аппликации на тканом основании, включающий предварительное дублирование тканой основы полимерной композицией при нагревании и под давлением, на которую с помощью токов высокой частоты под давлением наносят аппликацию из полимерной термопластичной композиции, отличающийся тем, что дублирование полимерной композицией осуществляют токами высокой частоты при температуре нагрева штампа до 125 - 155oC при давлении 500 - 600 кПа непосредственно с тканой основой, в качестве которой используют хлопчатобумажную или хлопчатобумажную в смеси с синтетическими волокнами полотняного, саржевого, атласного или сатинового переплетения ткань или трикотаж, а аппликацию толщиной 0,2 - 0,5 мм из полимерной термопластичной композиции в виде пленки полиэфирной, полиамидной, полиуретановой наносят при давлении электрода-штампа от 2000 до 2700 кПа до контакта с дублирующей полимерной композицией внутри тканой основы.

| Радиатор | 1925 |

|

SU858A1 |

| Устройство для сварки материалов токами высокой частоты | 1987 |

|

SU1502395A1 |

| SU 1790513 A3, 23.01.1993 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ КОРРОЗИИ УГЛЕРОДИСТОЙ СТАЛИ В КОНСТРУКЦИЯХ С АВТОБАЛАНСИРОВОЧНЫМ УСТРОЙСТВОМ | 2002 |

|

RU2224237C1 |

| ПОВОРОТНЫЙ СТОЛb' | 0 |

|

SU344987A1 |

| US 4285744 A, 25.08.1981. | |||

Авторы

Даты

2000-01-20—Публикация

1998-03-13—Подача