Изобретение относится к текстильному машиностроению и может быть использовано на ткацких станках для направления движения ткани трехмерного переплетения из зоны формирования к отводящему элементу.

Известен направляющий орган ткацкого станка, раскрытый в описании к патенту США 3727648 17.04.73. Направляющий орган ткацкого станка, раскрытый в описании к этому патенту, является, по совокупности существенных признаков, наиболее близким аналогом предложенного изобретения и содержит две трубы.

Недостатком данного решения является невозможность изменять направление движения опушки ткани трехмерного переплетения за цикл зевообразования.

Техническим результатом от использования данного изобретения является расширение технологических возможностей путем обеспечения поворота опушки ткани трехмерного переплетения в цикле зевообразования, так наклонные к горизонту заполнительные слои опушки ткани трехмерного переплетения в зоне формирования в момент прибоя устанавливаются параллельно берду (вертикально).

Этот технический результат достигается тем, что направляющий орган ткацкого станка содержит две трубы, причем обе трубы выполнены полыми и обрезиненными, одна из которых установлена в зоне положения бедра в момент прибоя, а вторая максимально приближена к первой с возможностью их горизонтального возвратно-поступательного движения в противоположные стороны, при этом трубы имеют подпружиненные опоры.

Изобретение поясняется чертежами, где изображено:

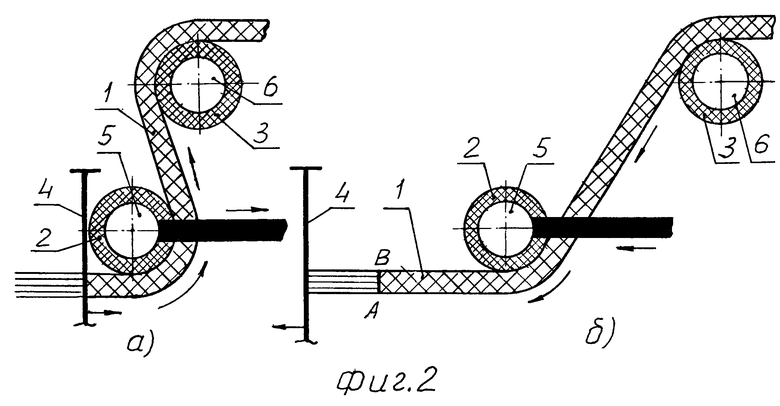

на фиг. 1 - общий вид устройства;

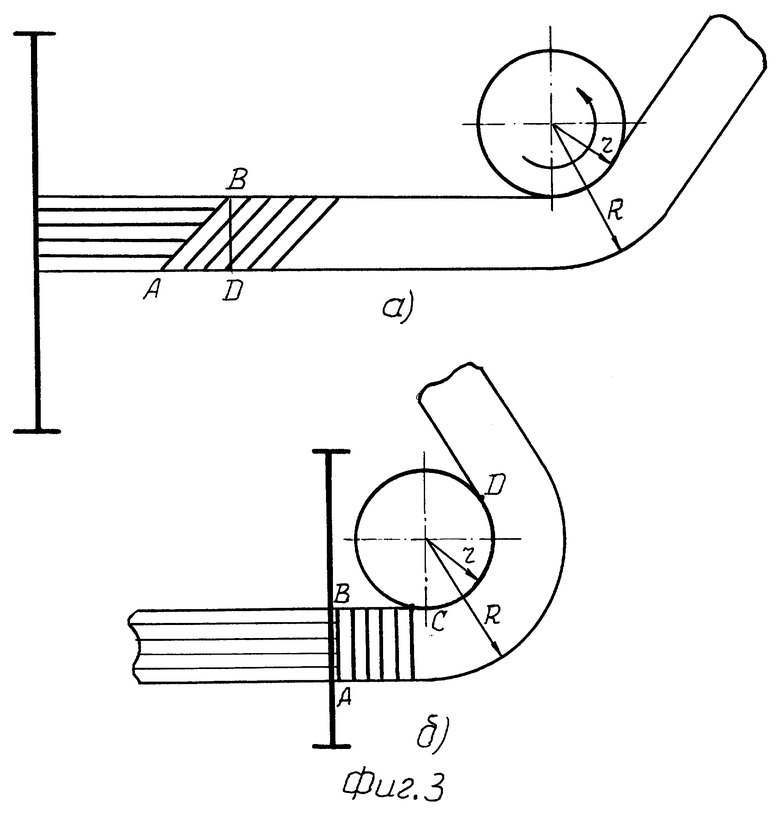

на фиг. 2 (а, б) - то же, в рабочем положении;

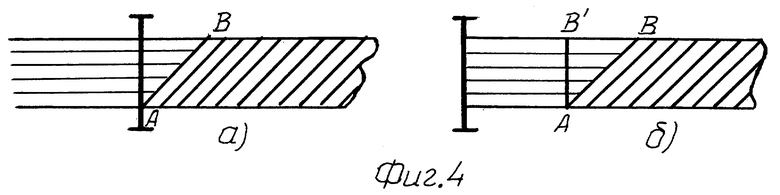

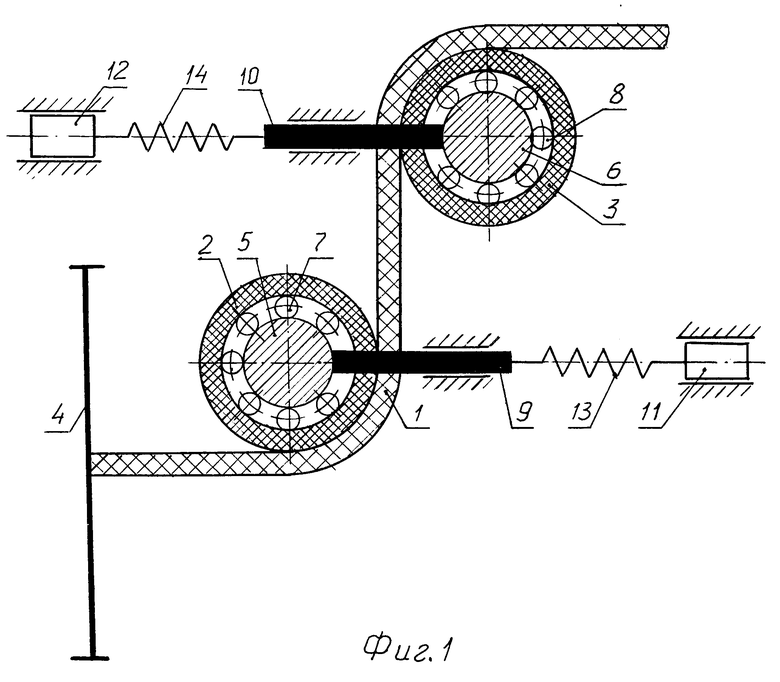

на фиг. 3 (а, б), 4 (а, б) - положение слоев в ткани.

Направляющий орган содержит два направляющих элемента для направления движения ткани 1, выполненные в виде полых труб 2 и 3 с обрезиненной поверхностью, установленных горизонтально по ширине ткани перед бердом 4 на валиках 5 и 6 с помощью подшипников 7, 8. Валики 5 и 6 жестко связаны с кронштейнами 9 и 10, которые соединены с ползушками 11, 12 посредством пружин 13, 14. Кронштейны 9, 10 и ползушки 11, 12 установлены в горизонтальных направляющих. При этом кронштейны 9, 10 установлены с возможностью горизонтального перемещения в направляющих, а ползушки 11, 12 установлены стационарно с возможностью изменения места их крепления в горизонтальных направляющих.

Направляющий орган работает следующим образом.

Сформованная ткань 1 направляется из зоны формирования от берда 4, огибая поверхность первого направляющего элемента (поверхность трубы 2), а затем поверхность второго направляющего элемента (поверхность трубы 3) к отводящему элементу (не показан).

При подходе берда 4 к опушке ткани 1 начинается ее движение под действием берда 4. Длина заправочной линии ткани 1 на участке между бердом 4 и отводящим элементом сокращается, а длина самой ткани 1 на этом участке остается неизменной. При ослабевании натяжения ткани 1 начинают одновременно сжиматься пружины 13 и 14 до тех пор пока бердо 4 не займет крайнего правого положения (момент прибоя). При сокращении пружин 13, 14 кронштейны 9, 10 начинают перемещаться в своих направляющих соответственно горизонтально влево и горизонтально вправо, увлекая за собой валики 5 и 6, несущие трубы 2 и 3. В результате ткань не испытывает резкого уменьшения напряжения и не теряет контакта с поверхностями труб 2 и 3, которые в момент прибоя занимают соответственно крайнее правое и крайнее левое положения (фиг. 2а).

При отходе берда 4 от опушки ткани 1 (в этом случае бердо 4 перемещается влево) начинается в цикле зевообразования обратный процесс (фиг. 1. 2а). В этом случае натяжение ткани 1 начинает возрастать, пружины 13 и 14 начинают растягиваться, а валики 5 и 6, несущие трубы 2 и 3 движутся соответственно горизонтально влево и горизонтально вправо, занимая при крайнем заднем положении берда 4 крайнее левое и крайнее правое положение. Ткань 1 при этом продолжает плотно огибать поверхности труб 2 и 3, находясь с ними в тесном контакте.

Цикл зевообразования на этом заканчивается, а затем начинается снова.

В цикле зевообразования под действием движущейся ткани 1 происходит поворот полых труб 2 и 3 (фиг. 1, 2 а, б), т.к. они установлены на валиках 5 и 6 посредством подшипников 7 и 8 с возможностью их свободного вращения вокруг своей оси. Проскальзывание между поверхностями труб 2 и 3 и поверхностью ткани 1 исключается тем, что поверхности труб 2 и 3 обрезинены. Поэтому все параметры движения точек контакта поверхностей труб 2 и 3 с поверхностью ткани 1 одинаковы (траектории, скорости, перемещения и ускорения).

За счет того, что за весь цикл зевообразования ткань в зоне формирования при изменении натяжения не теряет контакта с направляющими элементами, опушка ткани трехмерного переплетения с наклонным расположением заполнительных слоев в момент прибоя устанавливается в требуемое для правильного формирования ткани положение.

Поведение опушки ткани трехмерного переплетения с наклонным расположением заполнительных слоев за цикл зевообразования схематично показано на фиг. 3 а, б.

Когда бердо находится в заднем положении, то последний сформированный заполнительный слой AB такой ткани (фиг. 3а) расположен с наклоном к горизонту. При подходе берда в переднее положение (фиг. 3б), т.к. r < R, то перемещение точки A будет больше, чем у точки B. А за цикл зевообразования точка A должна переместиться больше, чем точка B на величину отрезка AD (фиг. 3а).

При этом деформация ткани на участке CD не страшна (фиг. 3б) т.к., не являясь абсолютно твердым телом, она на этом участке уже сформирована. Зоной формирования ткани примерно является участок BC, куда могут входить 3 - 5 заполнительных слоев, которые для правильного формирования ткани должны быть установлены вертикально в момент прибоя бердом. При несоблюдении этого условия (фиг. 4а, б) последний сформированный заполнительный слой ткани AB не будет плотно прилегать к предыдущему слою AB. Структура ткани нарушается.

В предлагаемом устройстве наличие двух подпружиненных направляющих элементов имеет принципиальное значение.

С одной стороны, необходимо обеспечить постоянный контакт ткани в зоне формирования перед бердом при ослаблении натяжения ткани под действием берда, поэтому ближайший от берда направляющий элемент, обеспечивающий поворот опушки ткани, должен быть подпружинен, чтобы контакт ткани с поверхностью направляющего элемента не терялся.

Но вследствие этого направляющий элемент приобретает поступательное горизонтальное перемещение, величина которого определяется разностью длин ткани на участке от берда в момент прибоя до отводящего элемента и заправочной линии на этом участке. То есть эта разница соответствует величине прибойной полоски ткани.

Так как цикл зевообразования - акт кратковременный то наличие второго направляющего подпружиненного элемента позволяет увеличить быстродействие устройства за счет уменьшения поступательного горизонтального движения первого направляющего элемента по той причине, что часть этого горизонтального перемещения будет выполнять второй направляющий элемент. При этом, чем ближе второй направляющий элемент будет приближен к первому, тем чувствительнее он будет реагировать на изменение натяжения ткани в зоне формирования под действием берда за цикл зевообразования.

Параметры строения и выработки ткани (толщина, величина прибойной полоски, угол наклона заполнительных слоев ткани трехмерного переплетения к горизонту) могут быть разными, поэтому в соответствии с требованиями, предъявляемыми к технологии выработки конкретной ткани трехмерного переплетения, диаметр труб может быть различным, а место их установки в зоне формирования может меняться. Эти обстоятельства облегчают также и поиск оптимальных технологических условий выработки одной конкретной ткани.

Так как сырьем для выработки этих тканей могут служить волокна, имеющие гладкую поверхность (углеродные, синтетические высокомодульные и т.п.) для исключения проскальзывания между поверхностями труб они обрезинены.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ТРЕХМЕРНОЙ ТКАНИ | 2015 |

|

RU2606221C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ ТКАНИ | 2012 |

|

RU2504605C1 |

| Устройство для отвода ткани трехмерного переплетения на ткацком станке | 1984 |

|

SU1293251A1 |

| Ткацкий станок для формирования трехосной ткани | 2024 |

|

RU2832522C1 |

| Способ ткачества | 1987 |

|

SU1423646A1 |

| ТКАЦКИЙ СТАНОК | 2000 |

|

RU2181153C1 |

| СПОСОБ ТКАЧЕСТВА И ВЕРТИКАЛЬНАЯ ТКАЦКАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2726078C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАНИ | 2015 |

|

RU2588430C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТКАНИ | 2012 |

|

RU2516855C2 |

| Вязально-ткацкий станок | 1983 |

|

SU1341290A1 |

Направляющий орган ткацкого станка позволяет расширить технологические возможности и содержит две трубы, причем обе трубы выполнены полыми и обрезиненными. Одна из труб установлена в зоне положения берда в момент прибоя, а вторая максимально приближена к первой с возможностью их горизонтального возвратно-поступательного движения в противоположные стороны, при этом трубы имеют подпружиненные опоры. 4 ил.

Направляющий орган ткацкого станка, содержащий две трубы, отличающийся тем, что обе трубы выполнены полыми и обрезиненными, одна из труб установлена в зоне положения берда в момент прибоя, а вторая максимально приближена к первой с возможностью их горизонтального возвратно-поступательного движения в противоположные стороны, при этом трубы имеют подпружиненные опоры.

| US 3727648 A, 17.04.73 | |||

| US 3857418 A, 31.12.74 | |||

| DE 3242803 A1, 23.06.83 | |||

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ НАТЯЖЕНИЕМ НИТИ ОСНОВЫ В ТКАЦКОМ СТАНКЕ | 1993 |

|

RU2070237C1 |

| Грудница ткацкого станка | 1981 |

|

SU1008299A1 |

| Агапова Н.П | |||

| и др | |||

| Шелкоткачество | |||

| - М.: Легкая индустрия, 1975, с | |||

| Тепловой измеритель силы тока | 1921 |

|

SU267A1 |

Авторы

Даты

2000-01-20—Публикация

1996-07-22—Подача