Изобретение относится к текстильной промышленности и может быть использовано на ткацких станках при многонавойной системе заправки трехмерных тканей, в том числе слоисто-каркасных.

Известен способ получения трехмерной ткани [1], заключающийся в последовательном формировании из каркасной основы каркасных слоев ткани, а из заполняющей основы фрагментов, периодически подтягиваемых к каркасным слоям их основными нитями при возврате ткани в сторону зева и перевязываемых между собой нитями заполняющей основы.

Также известен способ получения трехмерной ткани [2] с увеличенным количеством каркасных слоев, где заполняющие фрагменты скрепляют друг с другом нитями каркасных основ.

Также известен способ изготовления полых многослойных тканей на ткацком станке [3], включающий проборку нитей основы на ткацком станке с установкой заправочной линии формирования полой многослойной ткани, включающего перевязку верхнего и нижнего многослойных полотен нитями утка, переходящими из одного слоя верхнего полотна в тот же слой нижнего полотна, и наоборот, при проборке в бердо производят уменьшение числа нитей основы в раппорте в краевых участках полотен, заправочную линию станка устанавливают ступенчатой, а при переходе нитей утка из одного полотна в другое их переплетают поочередно с нитями основы нижележащих слоев своего полотна и поочередно с нитями основы каждого слоя другого полотна с сохранением рисунка переплетения в полотнах. Кроме того, при проборке нити основы, участвующей в формировании более одного элемента переплетения, в каждом раппорте помещают между нитями основы, участвующими в формировании лишь одного элемента переплетения в каждом раппорте.

Недостатком этих способов является высокое натяжение основы в момент прибоя, необходимое для удержания уточных нитей в ткани, которое возрастает с увеличением модуля упругости и изгибной жесткости основных и уточных нитей. Также указанные способы не позволяют компенсировать излишнюю длину нитей основы, вызванную большим перемещением ткани при формировании заполнительного слоя слоисто-каркасной ткани.

Известны способы формирования ткани с компенсацией натяжения нитей основы при зевообразовании. Например, в изобретении [4] с целью улучшения структуры тканей, после смены зевов при образовании асимметричного зева в течение по меньшей мере первой половины периода прибоя одну из ветвей основы размещают в интервале от средней линии зева до 0,lh, где h - половина высоты раскрытого зева, а другую ветвь основы после смены зевов в начале прибоя отклоняют от средней линии зева на величину 0,8h-h и увеличивают отклонение в течение прибоя до величины h-l,6h, а выстой ветвей основы при открытом зеве осуществляют в течение периода, не превышающего 120° поворота главного вала станка.

Также известен способ формирования ткани [5], где с целью снижения обрывности основы, при образовании зева нити верхней ветви основы начинают перемещать раньше нитей нижней ветви на время, необходимое для поворота главного вала станка на угол 30-50°, при этом к моменту прибоя уточной нити верхней ветви основы перемещают в положение между крайним нижним положением главного вала и не доходя 20° до него, а нити нижней ветви основы - в положение между средним положением главного вала и 20° него.

В качестве прототипа выбран способ получения многослойной ткани, заключающийся в прибое уточных нитей при открытом зеве и удерживании берда у опушки ткани вплоть до последующей прокладки уточных нитей [6], принудительную компенсацию длины основных нитей в зеве независимо для каждой ветви основы. Однако этот способ позволяет вырабатывать узкий диапазон трехмерных тканей ввиду того, что компенсация длины нитей требуется не только при зевообразовании, а также в процессе прибоя и других операциях на станке, связанных с увеличением натяжения основных нитей. Это обусловлено технологической спецификой при производстве слоисто-каркасных тканей - при прибое перемещается большой участок ткани по длине.

Технической задачей заявляемого изобретения является сохранение уровня заправочного натяжения в течение всего цикла формирования раппорта трехмерного текстильного изделия.

Технический результат достигается за счет поддержания в установленном диапазоне уровня натяжения нитей основы за счет создания условий для непрерывного регулирования натяжения нитей основы и поддержания его на постоянном уровне.

Способ реализуется следующим образом. При увеличении уровня заправочного натяжения нити основы сматываются с ткацкого навоя и подаются в зону формирования, а при снижении уровня заправочного натяжения вновь наматываются на него за счет поворота навоя в противоположную сторону.

В качестве аналога устройства выбран тормоз навоя ткацкого станка, содержащий тормозное средство, примыкающее под действием пружин к тормозной пластине, причем тормозное средство выполнено в виде двух конических шестерен, посредством шлицевого соединения связанных с двумя тормозными дисками, при этом конические шестерни входят в зацепление с коническим зубчатым колесом, которое кинематически соединено с ткацким навоем. Недостатком изобретения является невозможность обеспечения реверсивного вращения ткацкого навоя.

В качестве прототипа устройства для осуществления заявленного способа выбрано устройство для компенсации натяжения систем нитей основы на ткацком станке для выработки многослойных тканей [7]. Основные нити, сматываемые с ткацкого навоя, огибают скало, проходят под направляющим валиком и делятся на группы. Первая группа нитей огибает основной и дополнительный прутки первого по ходу движения нитей приспособления и в промежутке между ними продевается через глазки ламелей. Затем нити проходят между двумя направляющими валиками и через глазки галев ремизок и зарабатываются в ткань. В момент заработки в ткань каждой из групп нитей основы натяжение их одновременно или каждой в отдельности увеличивается. Под действием натяжения нитей основной и дополнительной прутки каждого из приспособлений, растягивая пружины, опускаются вместе с держателем, при этом уменьшаются углы обхвата нитями прутков и, следовательно, снижается натяжение нитей. В момент, когда нити сматываются с навоя, но не зарабатываются в ткань, прутки, поднимаясь, увеличивают натяжение нитей.

Технической задачей заявляемого устройства является сохранение постоянного уровня заправочного натяжения в течение всего цикла формирования раппорта трехмерного текстильного изделия.

Технический результат достигается за счет поддержания в установленном диапазоне уровня натяжения нитей основы за счет прямого и обратного поворота ткацкого навоя.

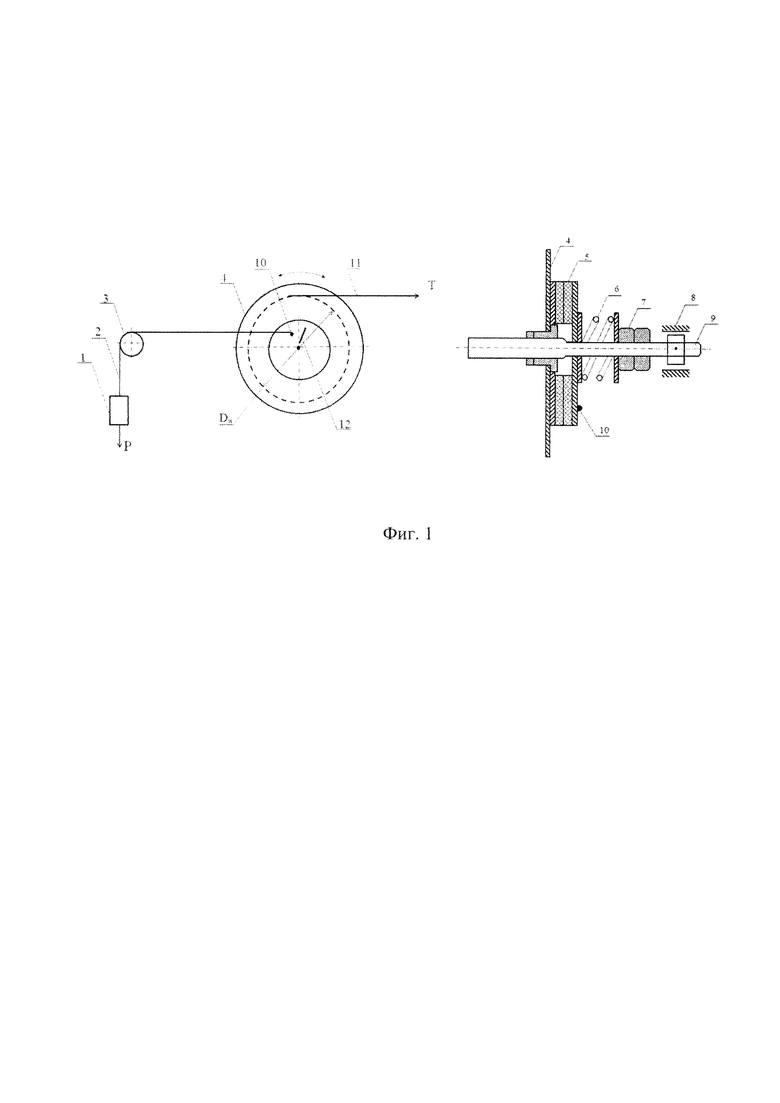

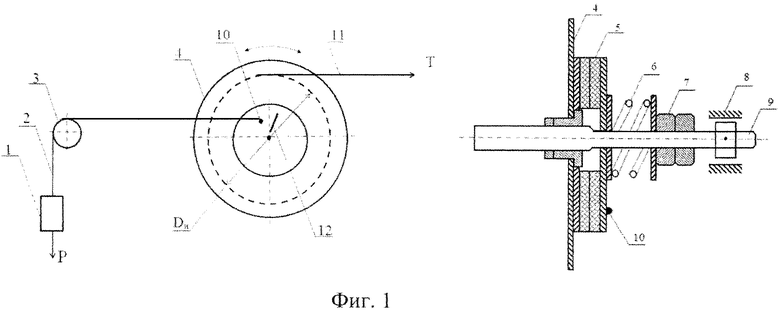

На фиг. 1 представлена конструкция специального механизма натяжения и отпуска основы, представляющего собой грузовой тормоз с возможностью поддержания уровня заправочного натяжения.

На ткацкий навой 4 устанавливаются тормозные диски 5, к приливу 10 через гибкую связь 2 закреплен груз 1. Натяжение основы для статических условий определяется из уравнения равновесия навоя.

Сила тяжести груза по отношению к навою является восстанавливающей силой, обеспечивающей возможность вращения навоя в обоих направлениях. При возрастании цикличности упругой системы заправки навой вращается в направлении сматывания основы; при уменьшении деформации навой вращается в обратном направлении. Благодаря возвратному движению навоя изменяется характер циклической деформации основы под влиянием рабочих процессов образования ткани и обеспечиваются особые условия для формирования слоисто-каркасных тканей.

Данная тормозная система устанавливается непосредственно на ткацкий навой 4. Она состоит из груза 1, гибкой связи 2, направляющей 3, нажимного и упорного дисков 5, пружины 6, гайки 7, подшипника 8, оси 9, прилива 10, упора 12. Тормозной момент регулируется усилием пружины 6.

При повороте ткацкого навоя по часовой стрелке нити основы 11 сматываются и поступают в зону формирования ткани. При прибое и переходе ткани из горизонтального положения в вертикальное натяжение основных нитей падает. В работу вступает тормозная система. Тормозные диски 5, зажатые пружиной, под действием сил трения в дисках и весом груза 1 заставляют ткацкий навой 4 поворачиваться в обратном направлении, за счет чего натяжение нитей основы возвращается на прежний уровень. Тормозной момент регулируется путем затягивания или ослабления гайки 7, которая создает давление на пружину 6. Сила давления пружины 6 на тормозные диски 5 влияет на момент их проскальзывания.

Источники информации

1. Способ получения многослойной ткани. АС СССР 719179 от 20.03.1978, МКИ D03d 23/00 и D03d 11/00.

2. Многослойная ткань и способ ее изготовления. АС СССР 1176648 от 21.07.1983, МКИ D03d 11/00.

3. Способ изготовления полых многослойных тканей на ткацком станке. АС СССР 1619759 от 20.10.1999, МКИ D03d 11/00.

4. Способ получения многослойной ткани. Патент РФ 2504605 от 20.01.2014, MTIKD03d 11/00.

5. Способ формирования плотной ткани на бесчелночном ткацком станке. АС СССР 1831896 от 27.07.1996.

6. Способ формирования тканей на ткацком станке. АС СССР 1101482 от 07.07.1984.

7. Устройство для компенсации натяжения систем нитей основы на ткацком станке для выработки многослойных тканей. АС СССР 1498842 от 07.08.1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ ТКАНИ | 2012 |

|

RU2504605C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТРЕХМЕРНОЙ ПРОФИЛЬНОЙ ТКАНИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2608807C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАНИ | 2015 |

|

RU2588430C1 |

| УСТРОЙСТВО ДЛЯ ОТПУСКА И НАТЯЖЕНИЯ ОСНОВЫ НА ТКАЦКОМ СТАНКЕ | 2006 |

|

RU2338017C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ОСНОВНЫХ НИТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2404303C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАНИ | 2003 |

|

RU2227184C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛОТНЫХ ТЕХНИЧЕСКИХ ТКАНЕЙ НА БЕСЧЕЛНОЧНОМ ТКАЦКОМ СТАНКЕ | 1990 |

|

SU1697467A1 |

| УСТРОЙСТВО ПОДАЧИ НИТЕЙ ОСНОВЫ НА ТКАЦКОЙ МАШИНЕ ДЛЯ МНОГОСЛОЙНЫХ ТКАНЕЙ И ТКАЦКАЯ МАШИНА С ЭТИМ УСТРОЙСТВОМ | 2014 |

|

RU2575146C2 |

| УСТРОЙСТВО СКАЛА ТКАЦКОГО СТАНКА | 2005 |

|

RU2299282C1 |

| Тормоз навоя ткацкого станка | 1978 |

|

SU734320A1 |

Изобретение относится к текстильной промышленности и может быть использовано на ткацких станках при многонавойной системе заправки трехмерных тканей, в том числе слоисто-каркасных. Технической задачей заявляемого изобретения является сохранение уровня заправочного натяжения в течение всего цикла формирования раппорта трехмерного текстильного изделия. Технический результат достигается за счет поддержания в установленном диапазоне уровня натяжения нитей основы за счет создания условий для непрерывного регулирования натяжения нитей основы и поддержания его на постоянном уровне за счет прямого и обратного поворота ткацкого навоя. Способ реализуется таким образом, что при увеличении уровня заправочного натяжения нити основы сматываются с ткацкого навоя и подаются в зону формирования, а при снижении уровня заправочного натяжения вновь наматываются на него за счет поворота навоя в противоположную сторону. 1 з.п. ф-лы, 1 ил.

1. Устройство для формирования трехмерной ткани, содержащее механизм компенсации натяжения нитей, отличающееся тем, что механизм компенсации представляет собой ткацкий навой с закрепленным на нем грузовым тормозом, дополнительно содержащим тормозные диски и подпружиненную гайку с возможностью смещения ее вдоль вала, на котором она закреплена, и содержит вал с резьбой и систему торможения, установленную на навое и валу и состоящую из упорного диска, закрепленного на навое, и нажимного диска, подпружиненного гайкой и установленного на валу с резьбой с возможностью смещения вдоль него.

2. Устройство по п. 1 имеет выступ, связанный с упругим элементом или гибкой связью.

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ ТКАНИ | 2012 |

|

RU2504605C1 |

| УСТРОЙСТВО ДЛЯ ОТПУСКА И НАТЯЖЕНИЯ ОСНОВЫ НА ТКАЦКОМ СТАНКЕ | 2006 |

|

RU2338017C1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| СПОСОБ ВЫРАВНИВАНИЯ НАТЯЖЕНИЯ НИТЕЙ ОСНОВЫ НА ТКАЦКОМ СТАНКЕ ПРИ ИСПОЛЬЗОВАНИИ ГРУЗОВОГО "ТОРМОЗА" ТКАЦКОГО НАВОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2208671C1 |

Авторы

Даты

2017-01-10—Публикация

2015-02-02—Подача