Изобретение относится к способу замены отдельной машины в установке, состоящей из машин, в которой основные, связанные друг с другом отдельные машины расположены на общей плите стола, которая прикреплена к полу либо через отдельные опоры, либо через фундаментную плиту, и которая имеет гнезда для установки отдельных машин.

Изобретение также относится к съемному блоку для осуществления способа.

Такой установкой является, в частности, многокорпусная турбогруппа паросиловой установки, причем отдельные машины представлены в форме отдельных элементов турбины и генератора.

Если заменяется одна машина, то величина гнезда в плите стола должна приводиться в соответствие с новой машиной.

При увеличении гнезда это осуществляется путем долбления бетона и отделения арматуры. Если гнезда нужно уменьшить, то при долблении освобождается арматура, вводится новая арматура, устанавливается опалубка и заливается бетон. Эти работы с бетоном связаны с образованием большого количества пыли и шума, при этом расходуется много времени и возникают большие потери, приводящие к длительным простоям паросиловой установки.

Уменьшение гнезда в плите стола занимает особенно много времени, так как укладку и заливку железной арматуры следует осуществлять с большой тщательностью, поверхности бетона следует тщательно обработать и подготовить для обеспечения стабильного соединения между пластиной стола и вновь заливаемым бетоном.

В основу изобретения положена задача исключить работы с бетоном, требующие больших затрат времени и расходов при замене отдельной машины в установке, которые связаны с уменьшением гнезда в плите стола.

Согласно изобретению это обеспечивается за счет того, что на фазе подготовки в зоне установки, состоящей из машин, сооружается металлическая рама, на которой монтируют готовую новую машину с опорами, выверяют ее и контролируют и на фазе замены подлежащую замене машину отключают от остающихся машин и снимают с плиты стола с помощью средств подъема, вводят металлические опоры в зону гнезда плиты стола, соединяют с фундаментной плитой или полом и с помощью средств подъема устанавливают новую машину вместе с металлической рамой на металлические опоры, и после окончательной регулировки положения соединяют с металлическими опорами.

Преимущества изобретения могут, помимо всего прочего, усматриваться в том, что значительно снижается расход времени для замены отдельной машины, отпадают трудоемкие работы с бетоном. Отдельную машину можно монтировать и контролировать уже перед остановкой паротурбинной группы, что снижает, как и вышеупомянутое преимущество, простой паротурбинной группы. Так как металлическая рама имеет индивидуальные опоры, на ее динамическую характеристику можно положительно воздействовать, изменяя количество металлических опор и их размеры.

Поэтому является особенно целесообразным соединить металлическую раму с плитой стола с возможностью регулирования для того, чтобы не было воздействия на динамическую характеристику узла машина - металлическая рама через плиту стола.

На чертеже представлен пример выполнения изобретения при замене генератора группы паровой турбины.

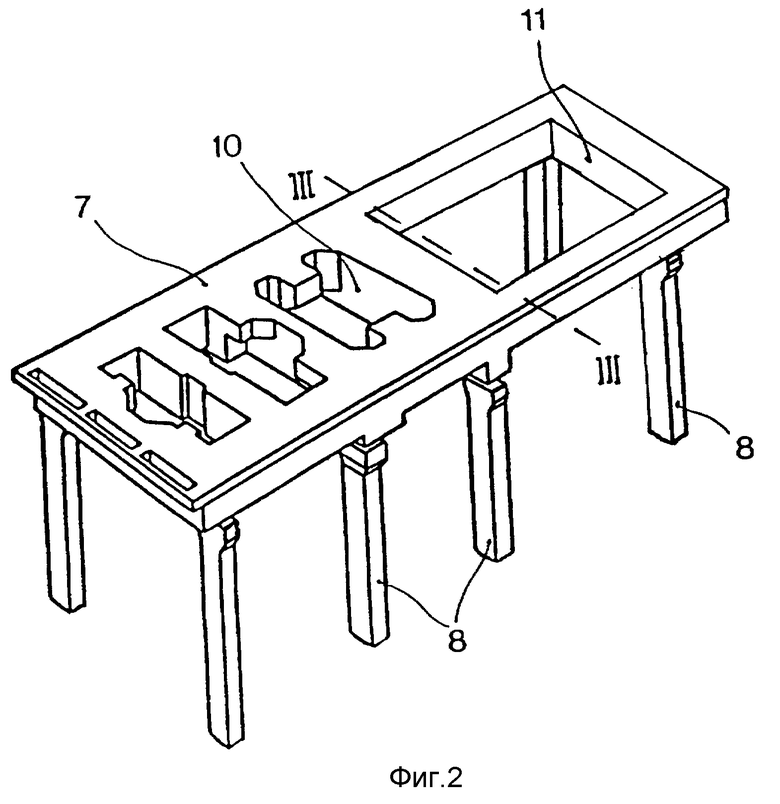

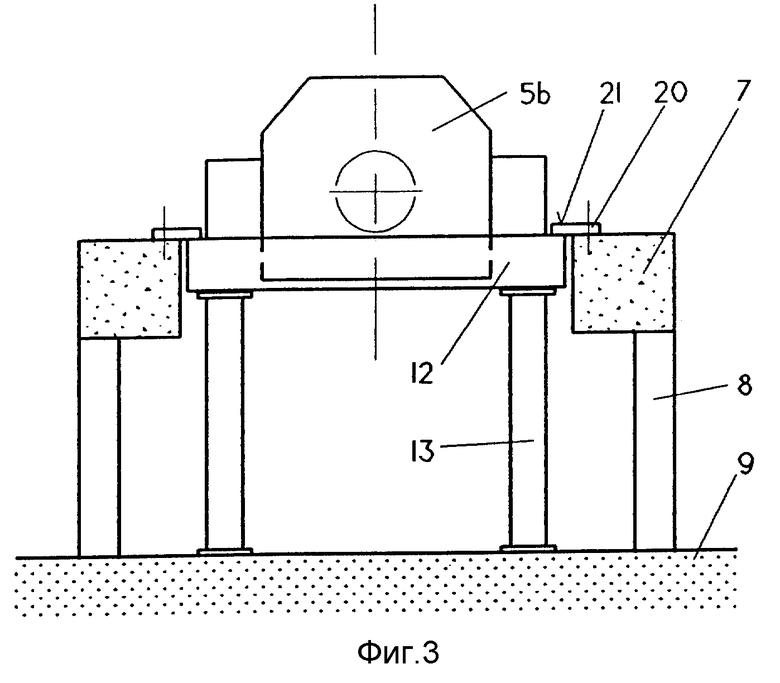

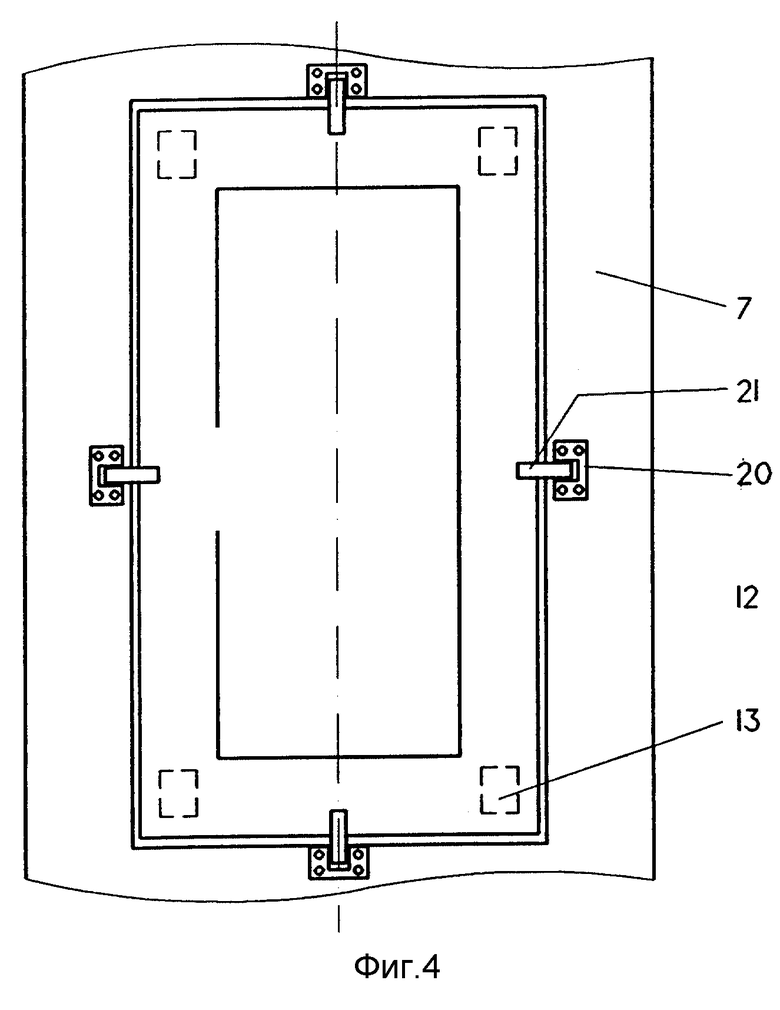

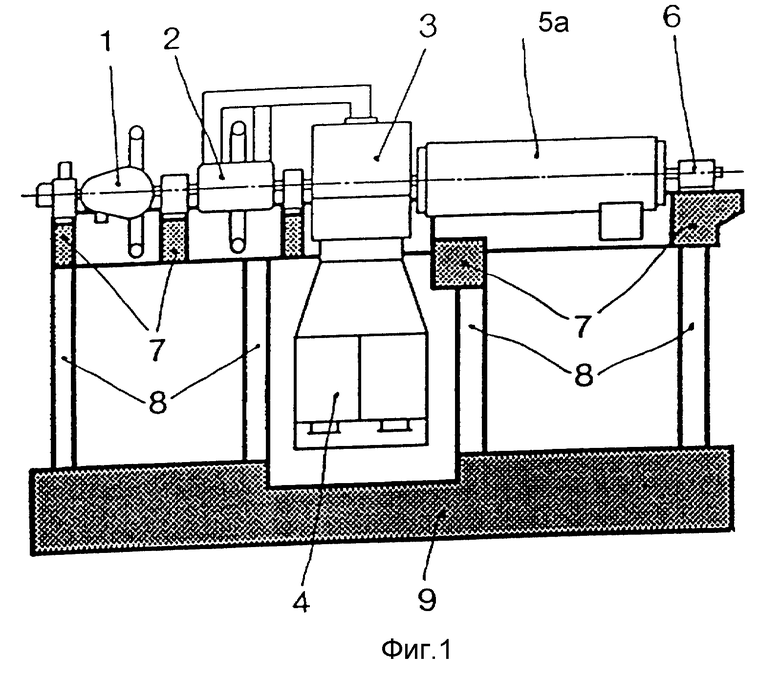

На фиг. 1 показан вид сбоку на установку, состоящую из машин с фундаментом в продольном сечении; на фиг. 2 - аксонометрическое изображение фундамента, состоящего из стола и отдельных опор; на фиг. 3 - поперечное сечение с разрезом III-III на фиг. 2, после замены генератора; на фиг. 4 - вид сверху на установленную раму без генератора.

На чертеже показаны только элементы, необходимые для понимания изобретения.

Установка, содержащая машины согласно фиг. 1, представляет группу паровой турбины, состоящую в основном из турбины высокого давления 1, турбины среднего давления 2 и турбины низкого давления 3, которая соединена с конденсатором 4. Отдельные турбины соединены друг с другом, а также с генератором 5 посредством возбудителя 6. Турбогруппа стоит на фундаменте, который здесь образован плитой 7 стола, несколькими отдельными опорами 8, а также фундаментальной плитой 9. Плита 7 стола показана только лишь в виде поперечных брусков, фундаментная плита 9 лежит на земле.

На фиг. 2 виден необозначенный фундамент для турбогруппы, имеющей турбину 3 низкого давления, для которой предусмотрено гнездо 10. В гнездо 11 устанавливается генератор. Речь может идти как о монолитном бетонном фундаменте, так и о подпружиненном фундаменте с отдельными опорами.

Для пояснения изобретения предположим, что генератор 5a, расположенный на фундаменте согласно фиг. 1, вскоре необходимо заменить на новый генератор 5b меньшего диаметра.

В дальнейшем изложении подлежащая замене машина, обозначенная позицией 5a, и устанавливаемая машина, обозначенная позицией 5b, являются генераторами, в то время как в качестве остающихся частей машины считается совокупность турбин 1-3.

Процесс отличается двумя отделенными по времени друг от друга периодами.

В фазе подготовки различают следующие мероприятия.

Предполагая, что в непосредственной близости от установки, состоящей из машин, имеется в распоряжении плоская площадка, на ней располагают металлическую раму 12.

Металлическая рама 12 устанавливается согласно фиг. 3 и 4 таким образом, что ее наружный размер меньше, чем гнездо 11 плиты стола, а ее внутренний размер больше, чем новый генератор 5b.

На металлической раме 12 монтируют генератор 5b, устанавливают статор, монтируют опорные стойки, вставляют ротор в статор и устанавливают в подшипниках. Генератор выверяют в его конечном положении и прочно соединяют с металлической рамой 12. Узел нового генератора 5b и металлическая рама 12 ниже называются сменным блоком. Электрический контроль осуществляют с помощью не показанного на чертеже электродвигателя.

Над генераторами устанавливают, если его еще не имеется, подъемное устройство, позволяющее поднимать и перемещать генераторы. Под подъемным устройством обычно понимают передвижной кран, не показанный на чертеже.

Фаза замены начинается с того, что при остановленной турбогруппе генератор 5a отключают от турбины 3, отсоединяют от плиты 7 стола, отводят с помощью подъемного устройства и ставят рядом с установкой, состоящей из машин.

В гнездо плиты стола вводят, в соответствии с фиг. 3 и 4, по меньшей мере, четыре металлические опоры 13 и закрепляют на фундаментной плите 9. Возможным видом закрепления может быть, например, свинчивание с последующей заливкой бетоном.

Теперь заменяющий блок (5b, 12) поднимают с плиты 7 стола с помощью подъемного устройства и опускают на металлические опоры 13. Осуществляется юстирование сменного блока (15b, 12) по вертикали путем подкладывания не показанных на чертеже прокладок различной толщины, при этом блок, в случае необходимости, несколько раз поднимают и опускают. Выверка в продольном и поперечном направлении осуществляется расположенными соответствующим образом перемещаемыми устройствами.

После окончательной выверки металлическую раму прочно соединяют с металлическими опорами 13, например, свинчиванием.

Металлическая рама 12 дополнительно соединена, согласно фиг. 3 и 4, с возможностью регулировки с плитой 7 стола. Для этого, например, на плите 7 стола располагается металлическая плита с прямоугольной канавкой 20, а на металлической раме устанавливается таким же образом отформованная металлическая шпонка 21. Для наглядности на фиг. 4 представлено возможное решение с четырьмя кнопочными соединениями.

Для того, чтобы закончить фазу замены, генератор 5b присоединяют и предпринимают необходимые подключения.

Само собой разумеется, изобретение не ограничивается показанным на чертеже и описанным в тексте заявки способом. Выполнение металлической рамы и металлических опор может осуществляться и другим способом с учетом геометрических особенностей, особенно с учетом желаемой динамической характеристики. В качестве регулируемого соединения металлическая рама - плита стола, в принципе, подходят любые другие формы и расположения шпоночных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ ВРАЩАЮЩЕЙСЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И ЭЛЕКТРИЧЕСКАЯ МАШИНА | 1994 |

|

RU2129328C1 |

| МНОГОФАЗНАЯ СИСТЕМА КОММУТАЦИИ | 1993 |

|

RU2118031C1 |

| ОСЕВАЯ ТУРБОУСТАНОВКА | 1996 |

|

RU2161729C2 |

| РОТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1996 |

|

RU2174278C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СОВМЕЩЕНИЯ РАДИАЛЬНОЙ ТУРБИНЫ ТУРБОНАГНЕТАТЕЛЯ С ДВИГАТЕЛЕМ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2128779C1 |

| ВЕРТИКАЛЬНЫЙ ГЕНЕРАТОР | 1995 |

|

RU2146773C1 |

| Осевой опорный узел с компенсацией перекоса | 1989 |

|

SU1806302A3 |

| ГАЗОТУРБИННАЯ УСТАНОВКА И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 1994 |

|

RU2137935C1 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ ПОСРЕДСТВОМ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЛЕНИЕМ | 1995 |

|

RU2136464C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА ДЛЯ КАМЕРЫ СЖИГАНИЯ | 1994 |

|

RU2118756C1 |

Изобретение относится к способу замены отдельной машины в установке, состоящей из машин, в которой основные, связанные с друг другом отдельные машины расположены на общей плите стола, которая прикреплена к полу либо через отдельные опоры, либо через фундаментную плиту, которая имеет гнезда для установки отдельных машин. При этом во время фазы подготовки в зоне установки, состоящей из машин, сооружают металлическую раму. На ней устанавливают новую машину с опорами, монтируют до готового состояния, выверяют и контролируют. Во время фазы замены подлежащую замене машину отсоединяют от остальных машин и снимают средствами подъема с плиты стола. В зону гнезда плиты стола вводят металлические опоры и соединяют с фундаментной плитой или с полом. Устанавливают с помощью средств подъема новую машину вместе с металлической рамой на металлические опоры и после окончательной выверки соединяют с металлическими опорами. Технический результат заключается в снижении затрат времени и расходов при замене отдельной машины в установке путем исключения работы с бетоном при уменьшении гнезда в плите стола. 2 с. и 3 з. п.ф-лы, 4 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ | 0 |

|

SU246470A1 |

| Способ монтажа технологического оборудования | 1986 |

|

SU1444581A1 |

| СПОСОБ МОНТАЖА КРУПНОГАБАРИТНЫХ МЕХАНИЗМОВ | 0 |

|

SU314689A1 |

| ФУНДАМЕНТ РАМНОГО ТИПА | 0 |

|

SU407999A1 |

Авторы

Даты

2000-01-20—Публикация

1995-06-29—Подача