Изобретение относится к молочной промышленности и может быть использовано для получения молочной сыворотки в гранулах пищевого и кормового назначения.

Известны способы переработки молочной сыворотки, предусматривающие сгущение, охлаждение, кристаллизацию, диспергирование и сушку воздухом с температурой 100oC и выше [1, 2]. Общим недостатком этих способов является использование для сушки высокотемпературного теплоносителя.

Наиболее близким по технической сущности к предлагаемому изобретению является способ получения молочной сыворотки в гранулах. Для сокращения длительности процесса производства и снижения энергозатрат молочную сыворотку сгущают до содержания сухих веществ 40 - 45%. В поток сгущаемой сыворотки при температуре 55 - 60oC вносят затравку в виде кристаллической лактозы в количестве 0,05 - 0,07% от количества сыворотки и ведут процесс сгущения до массовой доли сухих веществ 68 - 72%. Затем проводят массовую кристаллизацию лактозы в течение 10 - 15 мин до получения 70 - 75% кристаллической лактозы путем охлаждения сгущенной сыворотки до температуры 20 - 25oC с одновременным перемешиванием. Массу гранулируют продавливанием через фильеру, а обдув гранул осуществляют воздухом с температурой 20 - 25oC в течение 10 - 15 мин до получения 90 - 95% кристаллической лактозы [3].

Недостатками данного способа являются использование в качестве структурообразователя только кристаллической лактозы, что обусловливает для получения структуры продукта, пригодной к гранулированию, необходимость сгущения до массовой доли сухих веществ 68 - 72%, а также охлаждение и проведение массовой кристаллизации за 10 - 15 мин. Высокая степень сгущения и быстрое охлаждение высоковязкого продукта требуют значительных затрат энергии и оснащения предприятия молочной промышленности дополнительным оборудованием для работы с высоковязким продуктом. Кроме того, кристаллизация лактозы лимитирована процессом мутаротации β-формы в α-форму, который, как все равновесные процессы, требует продолжительного времени.

Для упрощения технологического процесса и снижения энергозатрат в способе получения молочной сыворотки в гранулах, предусматривающем сгущение сыворотки, кристаллизацию лактозы за счет охлаждения с одновременным перемешиванием и гранулирование.

Исходную сыворотку сгущают до массовой доли сухих веществ 48 - 52%. После сгущения проводят в два этапа процесс структурообразования. На первом этапе структурируют сывороточные белки и лактозу, для этого сгущенную сыворотку направляют в резервуар с мешалкой, где для образования геля из сывороточных белков ее нагревают до 70 - 74oC и выдерживают при этой температуре 1,5 - 2 ч. После гелеобразования проводят массовую кристаллизацию лактозы, для чего сыворотку перемешивают и охлаждают со скоростью 14 - 15 град./ч в течение 3,8 - 4,3 ч.

На втором этапе структурообразования продукт оставляют в покое для связывания влаги сывороточными белками и лактозой. При достижении массовой доли сухих веществ 54 - 58% и вязкости 65 - 75 МПа•с для уплотнения структуры продукт прессуют, подсушивают при 20 - 25oC и затвердевшую массу гранулируют дроблением.

В предлагаемом способе продукт сгущают до массовой доли сухих веществ 48 - 52%. При массовой доле сухих веществ ниже 48% недостаточна концентрация сывороточных белков и лактозы для образования структуры, при сгущении выше 52% нарастает вязкость продукта, что затрудняет работу вакуум-аппарата.

Структурирование сывороточных белков и лактозы проводят для дополнительного химического связывания влаги. Для структурирования сывороточных белков сгущенную сыворотку нагревают до 70 - 74oC и выдерживают при этой температуре 1,5 - 2 ч. Благодаря тепловому воздействию у молекул сывороточных белков частично высвобождаются связи, что приводит к межмолекулярным контактам и образованию геля, а также к повышению его влагоудерживающей способности (ВУС). Температура нагревания ниже 70oC не обеспечивает необходимого количества свободных связей у молекул белка. Температура нагревания выше 74oC вызывает потемнение продукта, что свидетельствует об образовании сахароаминных соединений, и снижает его пищевую ценность.

После структурирования сывороточных белков проводят структурирование лактозы. Перемешивание и охлаждение сгущенной сыворотки со скоростью 14 - 16 град/ч в течение 3,8 - 4,3 ч приводит к массовому образованию центров кристаллизации и равномерному их распределению по объему продукта.

Перемешивание и охлаждение со скоростью ниже 14 град./ч увеличивает продолжительность технологического процесса, перемешивание и охлаждение со скоростью выше 16 град./ч приводит к механическому разрушению геля.

В результате проведения первого этапа структурообразования получают продукт в виде геля с равномерно распределенными по всему объему центрами кристаллизации лактозы.

На втором этапе структурообразования продукт оставляют в покое до нарастания массовой доли сухих веществ 54 - 58% и вязкости 65 - 75 мПа•с за счет связывания влаги сывороточными белками и лактозой, что выражается в набухании белков, росте кристаллов лактозы и нарастании прочности структуры.

При массовой доле сухих веществ менее 54%, вязкости менее 65 мПа•с структура неустойчива, и при любом механическом воздействии продукт приобретает текучую консистенцию. Получение массовой доли сухих веществ более 58% и вязкости более 75 мПа•с увеличивает продолжительность технологического процесса.

Полученный продукт, имеющий рыхлую нетекучую консистенцию, направляют на прессование для получения плотной полутвердой консистенции, что снижает налипание продукта в процессе подсушки.

После уплотнения продукт подсушивают при температуре 20 - 25oC до массовой доли сухих веществ 82 - 92% и гранулируют дроблением. Размер гранул обусловлен областью применения готового продукта. Для кормопроизводства получают гранулы размером 6 - 8 мм, для хлебобулочного производства 3 - 5 мм. При необходимости может быть получен порошкообразный продукт.

Массовая доля сухих веществ 82 - 92% позволяет хранить продукт при температуре 20oC и относительной влажности 80% не менее 6 месяцев.

Пример 1. Натуральную творожную сыворотку с массовой долей сухих веществ 6%, титруемой кислотностью 70oT сгущают до массовой доли сухих веществ 48%. Сгущенную сыворотку из вакуум-аппарата направляют в резервуар с мешалкой и рубашкой, где ее нагревают до 70oC и выдерживают при этой температуре в течение 2 ч. Далее охлаждают в течение 4,3 ч со скоростью 14 град./ч, затем оставляют в покое до нарастания вязкости 65 мПа•с и массовой доли сухих веществ 54%. После отлежки продукт уплотняют прессованием, подсушивают при 25oC до массовой доли сухих веществ 82% и гранулируют дроблением. Цвет продукта светло-кремовый.

Пример 2. Натуральную творожную сыворотку с массовой долей сухих веществ 6%, титруемой кислотностью 60oT сгущают до массовой доли сухих веществ 52%. Сгущенную сыворотку из вакуум-аппарата направляют в резервуар с мешалкой и рубашкой, где ее нагревают до 74oC и выдерживают при этой температуре в течение 1,5 ч. Далее продукт охлаждают в течение 3,8 ч со скоростью 16 град./ч, затем оставляют в покое до нарастания вязкости 75 мПа•с и массовой доли сухих веществ 58%. После отлежки продукт уплотняют прессованием, подсушивают при 20oC до массовой доли сухих веществ 92% и гранулируют дроблением. Цвет продукта светло-кремовый.

Использование предлагаемого способа производства молочной сыворотки в гранулах позволяет снизить затраты энергии и себестоимость продукта. Затраты энергии на сгущение, структурирование белка и лактозы в 1,8 раза ниже, чем затраты энергии на сгущение до 68 - 72% по известному способу [4]. Технологический процесс реализуется без использования специального оборудования для работы с высоковязкими продуктами и фильерных грануляторов, поэтому доступен для массового производства на предприятиях молочной промышленности. Операции прессования и подсушки используют для интенсификации процесса производства. Подсушку продукта можно осуществлять на любом типе ленточных или вибросушилок. Время подсушки не превышает 15 - 20 мин. В случае отсутствия пресса и сушильного оборудования после отлежки продукт рассыпают и подсушивают на стеллажах в естественных условиях.

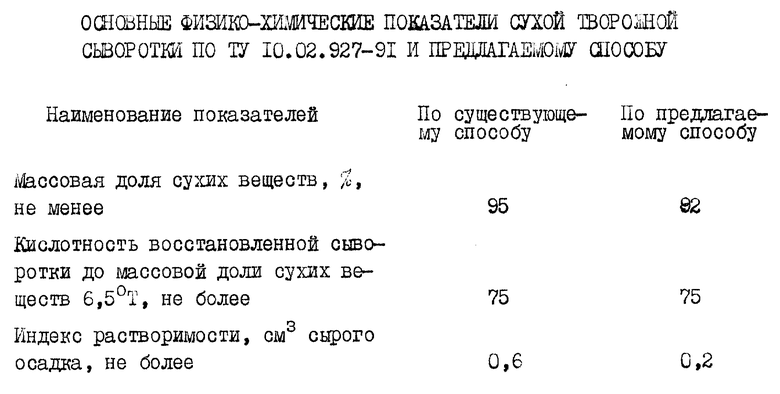

Таблица поясняет предлагаемый способ.

Источники информации

1. Авт. св. СССР N 827005, Мкл. А 23 С 1/00, 1981.

2. Авт. св. СССР N 1797413, Мкл. А 23 С 21/00, 1993.

3. Авт.св. СССР N 1336285, Мкл. А 23 С 21/ 00, 1984 (прототип).

4. Отчет о научно-исследовательской работе "Разработать технологию и создать оборудование для производства сывороточного концентрата и взыскать пути его использования". Сибирский филиал ВНИМИ, г.Омск, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА МОЛОЧНОЙ СЫВОРОТКИ | 1999 |

|

RU2144773C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА МОЛОЧНОЙ СЫВОРОТКИ | 2005 |

|

RU2308198C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА МОЛОЧНОЙ СЫВОРОТКИ | 1994 |

|

RU2078516C1 |

| Способ получения концентрата молочной сыворотки | 1991 |

|

SU1757571A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕНИТЕЛЯ ЦЕЛЬНОГО МОЛОКА | 1991 |

|

RU2045188C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫВОРОТОЧНОГО КОНЦЕНТРАТА | 2005 |

|

RU2306710C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМБИНИРОВАННОГО КОРМОВОГО КОНЦЕНТРАТА | 2007 |

|

RU2352138C1 |

| СПОСОБ ПРОИЗВОДСТВА КИСЛОМОЛОЧНОГО ПРОДУКТА | 2003 |

|

RU2278521C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО МОЛОЧНОГО ПРОДУКТА | 1991 |

|

RU2025077C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНЫХ ПРОДУКТОВ | 2006 |

|

RU2385566C2 |

Изобретение может быть использовано в молочной промышленности, в частности при производстве молочной сыворотки в гранулах. Молочную сыворотку сгущают до массовой доли сухих веществ 48-52%, проводят структурообразование в два этапа. На первом этапе структурируют белки и лактозу путем нагревания и охлаждения сгущенного продукта, на втором этапе проводят структурообразование до массовой доли сухих веществ 54-58% и вязкости 65-75 МПа•с. Перед гранулированием структуру продукта уплотняют прессованием с последующей сушкой воздухом до массовой доли сухих веществ 82-92%, гранулирование осуществляют дроблением. В результате осуществления способа снижаются энергозатраты и упрощается технологический процесс производства молочной сыворотки в гранулах. 1 табл.

Способ получения молочной сыворотки в гранулах, включающий сгущение сыворотки, структурообразование, гранулирование и сушку воздухом, отличающийся тем, что сыворотку сгущают до массовой доли сухих веществ 48 - 52%, структурообразование осуществляют в два этапа, на первом этапе сгущенный продукт нагревают и выдерживают при 70 - 74oC в течение 1,5 - 2 ч, затем перемешивают и охлаждают со скоростью 14 - 16 град./ч в течение 3,8 - 4,3 ч, на втором этапе продукт оставляют в покое до нарастания массовой доли сухих веществ 54 - 58% и вязкости 65 - 75 мПа • с, перед гранулированием структуру продукта уплотняют прессованием, сушку ведут до массовой доли сухих веществ 82 - 92%, а затем продукт гранулируют дроблением.

| Храмцов А.Г | |||

| и др | |||

| "Современные способы сушки творожной сыворотки" | |||

| Обзор | |||

| - М.: АгроНИИТЭИмясомолпром, 1990 | |||

| Способ производства сухой творожной сыворотки | 1990 |

|

SU1787413A1 |

Авторы

Даты

2000-01-27—Публикация

1999-03-03—Подача