Изобретение относится к молочной промышленности и может быть использовано для получения концентрата молочной сыворотки пищевого или кормового назначения.

Известен способ получения молочной сыворотки в гранулах С целью сокращения длительности процесса производства молочной сыворотки в гранулах и снижения энергозатрат молочную сыворотку сгущают до содержания сухих веществ 40-45%. В поток сгущаемой сыворотки при температуре 55-60°С вносят затравку в виде кристаллической лактозы в количестве 0,05-0,07% от количества сыворотки и ведут процесс сгущения до массовой доли сухих веществ 68-72%. Затем проводятшссовую кристаллизацию лактозы в течение 10-15 мин до получения 70-75% кристаллической лактозы п утем охлаждения сгуа1енной сыворотки до температуры 20-25°С с одновременным перемешиванием. Затвердевшую массу гранулируют.

Недостатком данного способа является трудность сгущения сыворотки до содержания сухих веществ 68-72%, так как продукт теряет текучесть, затрудняет дальнейшую пеоеозботку, а также проведение процесса охлаждения и кристаллизации в течение 10- 15 мин.

Наиболее близким по технической сущности к предлагаемому изобретению является способ получения концентрата молочной сыворотки с промежуточной влажностью, включающий сгущение сыворотки до содержания сухих веществ 58- 62%, процесс структурообразования концентратов, который осуществляют в два этапа. На первом этапе сгущенную сыворотку сливают в резервуар, имеющий греющую рубашку, поддерживая температуру в резервуаре в пределах 55-60°С, вносят струк- турообразователь - метилцеллюлозу - в количестве 1,0-3.0% от массы сгущенной сыворотки, тщательно перемешивают и выдерживают при этой температуре в течение 10-15 мин. На втором этапе проводят охлаждение до 22-25°С и достижения активности воды в продукте 0,72-0,78

Ё

VI СП

VI ел

V4

Основным недостатком данного способа является сложность получения сгущенной сыворотки с массовой долей сухих веществ 58-62% на вакуум-выпарных установках типа Виганд широко распространенных на предприятиях молочной промышленности. Повышение степени сгущения свыше 55% сухих веществ приводит к увеличению вязкости и затрудняет циркуляцию продукта и, как следствие, к завариванию трубок калоризатора. Кроме того, метилцеллюлоза, являясь загустителем, препятствует процессу кристаллизации. Метилцеллюлоза не растворяется при температуре выше 50°С и практически полностью растворима в холодной воде при температуре 4-10°С. Поэтому при охлаждении сгущенной сыворотки ниже 20°С нарастает процесс растворения метилцеллю- лозы, которая затрудняет передвижение молекул-лактозы, а следовательно и образование кристаллов лактозы.

Целью данного изобретения является упрощение процесса производства, рациональное использование сырья и повышение качества продукта.

Для достижения поставленной цели по предлагаемому способу получения концентрата предусматривается сгущение молочной сыворотки до массовой доли сухих веществ 50-54% при температуре 50-65°С. Сгущенную сыворотку направляют в резервуар с мешалкой, куда дозатором при посто- янном перемешивании подают один из видов сухих обезжиренных молочных продуктов (сухое обезжиренное молоко, сухая сыворотка, сухая пахта и пр.) при температуре сыворотки (50 ± 5)°С в количестве, необходимом для получения смеси с массовой долей сухих веществ 60-70% и при достижении однородной консистенции в течение 10 мин полученный концентрат расфасовывают и направляют в холодильную камеру с температурой 10-15°С для структурообра- зования в течение 6-8 часов.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что основную функцию структурообра- зовзния берет на себя один из видов обезжиренных молочных продуктов, выполняя роль затравки в период структурообразова- ния и обеспечивая плотную консистенцию за счет набухания белков. Таким образом, заявляемый способ соответствует критерию изобретения новизна.

Известны технические решения, в которых массовую кристаллизацию лактозы проводят с помощью затравки в виде кристаллической лактозы, доводя сухие вещества сгущенной сыворотки до массовой доли 68-72% (1). Однако получить концентрат с плотной не текучей консистенцией очень трудно из-за возникающих сложностей при

сгущении, Поэтому согласно новому техническому решению сыворотка сгущается до массовой доли сухих веществ 50-54 %, доводится одним из сухих обезжиренных молочных продуктов до массовой доли сухих

0 веществ 60-70% и при температуре 10- 15°С в течение 6-8 часов проводят процесс структурообразования, Это позволяет сделать вывод о соответствии нового технического решения критерию существенные

5 отличия.

Интервал степени сгущения сыворотки 50-54% сухих веществ ограничен тем, что при увеличении массовой доли сухих веществ свыше 54% в вакуум-выпарных уста0 новках повышается вязкость продукта, нарушается процесс циркуляции. Концентрация сыворотки менее 50% сухих веществ не желательна, так как при этом уменьшается коэффициент пересыщения, являющийся

5 определяющим показателем процесса кристаллизации, что не обеспечивает получения требуемой консистенции готового концентрата, а также приводит к повышенному расходу сухих компонентов.

0 При использовании в качестве структу- рообразователя сухих обезжиренных молочных продуктов обеспечивается возможность кристаллизации лактозы, увеличение сухих веществ концентрата сыворотки и,

5 при отдельных условиях, образование плотной структуры готового продукта.

Количество вносимого структурообра- зователя зависит от массовой доли сухих веществ в смеси и составляет верхний пре0 дел 70%. Повышение этой концентрации приводит к быстрому загустеванию системы, затрудняет процесс перемешивания, фасования и кристаллизации лактозы. При получении концентрации сухих веществ ни5 же 60% удлиняется процесс кристаллизации, а следовательно затрудняется структурообразование готового продукта. Время перемешивания не должно превышать 10 мин, так как этого времени доста0 точно для равномерного распределения сухого компонента в сгущенной сыворотке и получения однородной консистенции.

Продолжение этого процесса приводит к увеличению вязкости, вследствие набуха5 ния белков сухого продукта (структурообра- зователя), что затрудняет фасовку и последующую стадию формирования структуры готового продукта. Кроме того, удлиняется технологический процесс и увеличиваются энергозатраты

Процесс структурообрззования ограничивается следующими режимами: температура охлаждения 10-15°С, продолжитель- ность 6-8 часов. Данный режим соответствует оптимальной кристаллизации лактозы и образованию плотной, текучей консистенции.

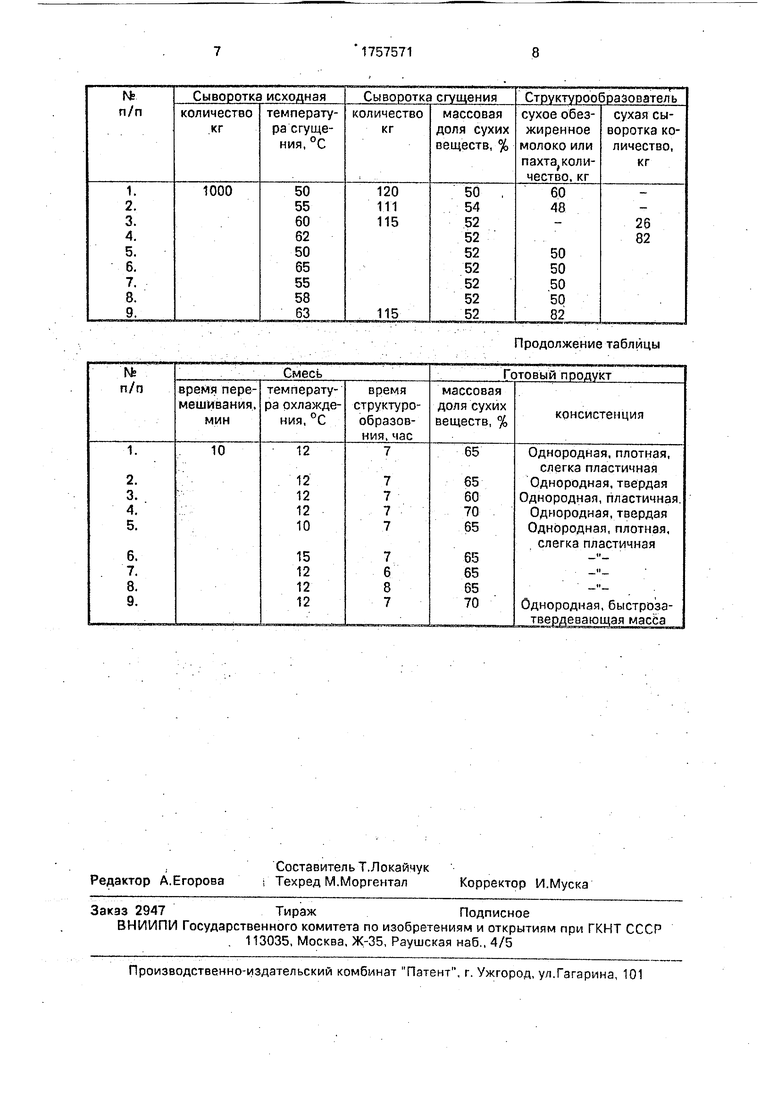

Пример 1. Натуральную молочную сыворотку в количестве 1000 кг направляют в вакуум-выпарной аппарат для сгущения. В подогревателях вакуум-аппарата сыворотка подогревается до 72°С и затем сгущается при температуре 50°С до массовой доли сухих веществ 52%. Сгущенную сыворотку из вакуум-выпарного аппарата направляют в резервуар с мешалкой, куда при 50°С дозатором подается 50 кг сухого обезжиренного молока с таким расчетом, чтобы получить смесь с массовой долей сухих веществ 65%. Смесь тщательно перемешивается в тече- ние 10 мин и расфасовывается в картонные ящики, выстланные изнутри пергаментом или полиэтиленовой пленкой. Ящики направляются в камеру с температурой 12°С, где в течение 7 часов происходит структуре- образование за счет кристаллизации лактб- зы и. набухания белков. Продукт имеет однородную плотную консистенцию, цвет- слегка кремовый.

Пример 2. Натуральную молочную сыворотку в количестве 1000 кг направляют в вакуум-выпарной аппарат для сгущения. В подогревателях вакуум-выпарного аппарата сыворотка подогревается до 72°С и затем сгущается при температуре 65°С до массо- вой доли сухих веществ 53%. Сгущенную сыворотку из вакуум-выпарного аппарата направляют в резервуар с мешалкой, куда при 55°С дозатором подается 50 кг сухой молочной сыворотки с таким расчетом, что- бы получить смесь с массовой долей сухих веществ 65%. Смесь тщательно перемешивается в течение 10 мин и расфасовывается в картонные ящики, выстланные изнутри пергаментом или полиэтиленовой пленкой. Ящики направляются в камеру с температурой 12°С, где в течение 7 часов происходит структурообразование за счет кристаллизации лактозы и набухания белков. Продукт имеет однородную, слегка пластичную кон- систенцию, цвет - кремовый.

Последующие примеры на граничащие значения и пример на отрицательный результат обобщены в табл. 1.

В результате осуществления способа получается продукт с однородной, полутвердой консистенцией, позволяющей упростить способы упзкования и транспортирования готового продукта.

Использование предлагаемого способа получения концентрата молочной сыворотки обеспечивает по сравнению с существующими способами следующие преимущества: возможность осуществления простого, стабильного и доступного для современного массового производства технологического процесса: сокращение длительности процесса за счет более короткого времени пре- бывания продукта в вакуум-выпарном аппарате; упрощение процесса чистки и мойки вакуум-аппарата за счет уменьшения отложений на рабочих поверхностях аппарата; упрощение процесса расфасовки за счет того, что сгущенный продукт выходит из вакуум-выпарного аппарата в менее вязком состоянии, т.к. имеет массовую долю сухих веществ не более 54%; исключение необходимости использования компонентов немолочиого происхождения, в том числе и разрешенных к применению в ограниченных количествах, например, ме- тилцеллюлозу, максимального и спользова- ния нежирного сырья для получения молочных концентратов дблгов ремеиного хранения.

Формула изобретения Способ получения концентрата молочной сыворотки с проведением процессов сгущения молочной сыворотки, внесения структурообразователя с последующим перемешиванием и структурообразованием, отличающийся тем, что, с целью упрощения процессов производства, рационального использования сырья и повышения качества продукта, сгущение молочной сыворотки ведут до содержания сухих веществ 50-54%, в качестве структурообраэо- вателя используют сухое обезжиренное молоко в количестве, необходимом для получения массовой доли сухих веществ в смеси 60-70%, при этом структурообразование ведут при 10-15°С в течение 6-8 ч.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА МОЛОЧНОЙ СЫВОРОТКИ | 1994 |

|

RU2078516C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНОЙ СЫВОРОТКИ В ГРАНУЛАХ | 1999 |

|

RU2144774C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМБИНИРОВАННОГО КОРМОВОГО КОНЦЕНТРАТА | 2007 |

|

RU2352138C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА МОЛОЧНОЙ СЫВОРОТКИ | 1999 |

|

RU2144773C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНЦЕНТРАТА БЛОЧНОЙ МОЛОЧНОЙ СЫВОРОТКИ | 2007 |

|

RU2350090C1 |

| Способ получения концентрата молочной сыворотки | 1987 |

|

SU1542519A1 |

| СПОСОБ ПРОИЗВОДСТВА СУХОГО МОЛОЧНОГО ПРОДУКТА | 2000 |

|

RU2201093C2 |

| Способ получения молочного сахара с поточной кристаллизацией лактозы | 2017 |

|

RU2658441C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА ИЗ МОЛОЧНОЙ СЫВОРОТКИ | 2006 |

|

RU2332018C2 |

| СПОСОБ ПРОИЗВОДСТВА СУХОГО МОЛОЧНОГО ПРОДУКТА | 2006 |

|

RU2400097C2 |

Использование: в молочной промышленности при переработке сыворотки. Сущность изобретения: молочную сыворотку сгущают до содержания сухих веществ 50- 54%, для структурообразования вводят сухое обезжиренное молоко в количестве, необходимом для получения массовой доли сухих веществ в смеси 60-70%, а структуро- образование ведут при 10-15°С в течение 6-8 ч. 1 табл.

| Авторское свидетельство СССР № 1336285, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Способ получения концентрата молочной сыворотки | 1987 |

|

SU1542519A1 |

Авторы

Даты

1992-08-30—Публикация

1991-01-11—Подача