Изобретение относится к области многошнековых экструдеров-смесителей с совместно вращающимися взаимосцепленными шнеками, предназначенных для обработки пластмассы.

В частности, изобретение относится к таким экструдерам, имеющим совместно вращающиеся шнеки, включающие в себя группы модульных смесительных элементов несимметричной геометрии с относительно большими зазорами кромок крыльев, и в которых такие группы несимметричных модульных элементов можно устанавливать в любом подходящем осевом месте вдоль валов их соответствующих шнеков, избегая при этом использования перемешивающих блоков или перемешивающих дисков.

Наиболее близким техническим решением в части "многошнековый экструдер-смеситель" по совокупности существенных признаков и достигаемому результату является многошнековый экструдер-смеситель, известный из патента США N 4752135 [B 29 B 7/48, 1988]. Известный многошнековый экструдер-смеситель содержит узел корпуса, включающий две примыкающие друг к другу и имеющие форму кругового цилиндра секции, каждая из которых имеет внутреннюю стенку, и шнеки, расположенные внутри секции цилиндра экструдера и выполненные с обеспечением возможности вращения в одном и том же направлении вокруг оси вращения. При этом каждый шнек включает множество транспортирующих шнековых элементов, установленных с обеспечением возможности демонтажа на приводимом во вращении валу и закрепленных на нем шпонками, и, по меньшей мере, одну группу несимметричных модульных смесительных элементов, каждый из которых установлен с возможностью вращения на валу и закреплен на нем шпонками. Далее транспортирующие шнековые элементы и модульные смесительные элементы взаимосцеплены.

В известном двушнековом экструдере с взаимосцепленными совместно вращающимися шнеками обычно используют некоторое количество различных элементов, установленных вдоль соответствующих валов экструдеров в соответствии с последовательностью технологических функций, которые должен выполнять экструдер.

Вообще говоря, шнеки в таком экструдере включают в себя некоторое количество транспортирующих (подающих вперед) шнековых элементов, предназначенных для приема пластмассы и добавок и для подачи их в специальную секцию экструдера, предназначенную для преобразования пластмассы в расплав термически гомогенного соединения, включающий добавки. Эта специальная секция экструдера обычно включает в себя некоторое количество смесительных элементов, как правило - в виде блоков или дисков, предназначенных для приложения большого количества энергии на единичный объем в пластмассу с добавками. Энергия вращательного движения, приложенная к смесительным элементам на шнеках экструдера, рассеивается в пластмассу, вызывая нагрев и инициируя перемешивание различных добавок в расплав соединения пластмассы.

Наиболее близким техническим решением в части "модульный смесительный элемент" по совокупности существенных признаков и достигаемому результату является модульный смесительный элемент, известный из патента США N 4752135.

Известный модульный смесительный элемент установлен с обеспечением возможности демонтажа на приводимый во вращение вал шнека экструдера-смесителя посредством шпоночного закрепления на этом валу и имеет осевое отверстие для размещения в нем вала. При этом осевое отверстие имеет, по меньшей мере, один шпоночный паз.

Из вышеприведенного патента известен также другой вариант выполнения модульного смесительного элемента, который установлен с обеспечением возможности демонтажа на приводимый во вращение вал шнека экструдера-смесителя посредством шпоночного закрепления на этом валу и имеет осевое отверстие для размещения в нем вала и ось вращения, концентричную с осевым отверстием. При этом осевое отверстие имеет, по меньшей мере, один шпоночный паз, а несимметричный модульный смесительный элемент установлен на валу шнека экструдера-смесителя, предназначенного для использования двух взаимосцепленных совместно вращающихся шнеков, расположенных в соответствующих секциях цилиндра экструдера в виде двух примыкающих друг к другу и имеющих форму кругового цилиндра секций, каждая из которых имеет внутренний радиус Rв поверхности цилиндра экструдера.

В этих смесительных элементах обычно используют специальный профиль поперечного сечения, который предназначен для обеспечения "эффективного соскабливания" (с очень малыми зазорами, такими как миллиметр или менее) между соседними смесительными элементами, и, как правило, также эффективного соскабливания между наружным диаметром смесительного элемента и внутренней стенкой цилиндра экструдера. В результате наличия этой геометрии очень малых зазоров, происходит интенсивное рассеяние энергии в смесительной секции экструдера, вызывающее экстремальный локализованный нагрев. Эта тепловая энергия, если ее не отводить быстро и непрерывно, приводит к перегреву расплава соединения с возможным разрушением пластмассы.

Еще одна проблема, связанная со смесительными элементами, вообще говоря, заключается в их способности генерировать локализованные высокие давления, особенно - в непосредственной близости от кромки смесительных элементов. Эти локализованные высокие давления приводят к появлению усилий отклонения валов, которые подталкивают валы шнеков к внутренним поверхностям стенок цилиндра экструдера, ускоряя таким образом износ экструдера. С технологической точки зрения, такие локализованные высокие давления могут сплавлять и агломерировать твердые частицы, разрушенные ранее, противодействуя таким образом получению гомогенного расплава соединения. Кроме того, в таких известных экструдерах в случае диспергирующего или экстенсивного смешивания различные частицы текучей среды подвергаются воздействию очень неравномерных скоростей сдвига при перемешивании. Поэтому нужно повторять воздействие сдвигающего усилия перемешивания много раз, чтобы гарантировать, что все частицы текучей среды подвергались воздействию одинаковых уровней сдвига и/или изменения температуры.

В основу изобретения положена задача создать многошнековый экструдер-смеситель, в котором за счет конструктивного выполнения модульных смесительных элементов обеспечивалось бы получение гомогенного расплава соединения при хорошем отводе тепла из смесительной секции экструдера.

Поставленная задача решается тем, что в многошнековом экструдере-смесителе, содержащем узел корпуса, включающий две примыкающие друг к другу и имеющие форму кругового цилиндра секции, каждая из которых имеет внутреннюю стенку, и шнеки, расположенные внутри секции цилиндра экструдера и выполненные с обеспечением возможности вращения в одном и том же направлении вокруг оси вращения, причем каждый шнек включает множество взаимосцепленных транспортирующих шнековых элементов, установленных с обеспечением возможности демонтажа на приводимом во вращение валу и закрепленных на нем шпонками, и, по меньшей мере, одну группу взаимосцепленных несимметричных модульных смесительных элементов, каждый из которых установлен с возможностью вращения на валу и закреплен на нем шпонками, согласно изобретению каждая группа несимметричных модульных смесительных элементов включает в себя, по меньшей мере, один модульный смесительный элемент, имеющий левую крутку и установленный ниже по течению, по меньшей мере, от одного модульного смесительного элемента, имеющего правую крутку, при этом каждый модульный смесительный элемент имеет множество несимметричных крыльев.

Поставленная задача решается также тем, что несимметричный модульный смесительный элемент, установленный с обеспечением возможности демонтажа на приводимый во вращение вал шнека экструдера-смесителя при шпоночном закреплении на этом валу и имеющий осевое отверстие для размещения в нем вала, при этом осевое отверстие имеет, по меньшей мере, один шпоночный паз, согласно изобретению, имеет множество несимметричных крыльев, при этом каждое из крыльев имеет переднюю поверхность и заднюю поверхность с кромкой крыла, расположенной между передней и задней поверхностями, а передняя поверхность имеет меньший радиус кривизны, чем задняя поверхность.

Поставленная задача решается также альтернативным выполнением несимметричного модульного смесительного элемента, установленного с обеспечением возможности демонтажа на приводимый во вращение вал шнека экструдера-смесителя при шпоночном закреплении на этом валу и имеющего осевое отверстие для размещения в нем вала и ось вращения, концентричную с осевым отверстием, при этом осевое отверстие имеет, по меньшей мере, один шпоночный паз, а несимметричный модульный смесительный элемент установлен на валу шнека экструдера-смесителя, предназначенного для использования двух взаимосцепленных совместно вращающихся шнеков, расположенных в соответствующих секциях цилиндра экструдера в виде двух примыкающих друг к другу и имеющих форму кругового цилиндра секций, каждая из которых имеет внутренний радиус Rв поверхности цилиндра экструдера, который, согласно изобретению, имеет множество несимметричных крыльев, расположенных на противоположных сторонах оси вращения, каждое из которых имеет переднюю поверхность и заднюю поверхность с кромкой крыла, расположенной между передней и задней поверхностями, а передняя поверхность крыльев имеет выпуклый участок, примыкающий к кромке крыла и имеющий радиус R1, проходящий от центральной точки передней поверхности, при этом выпуклый участок радиуса R1, проходящий от центральной точки передней поверхности до точки на выпуклом участке передней поверхности, образует угол α с первой радиальной линией, проходящей от оси вращения до указанной точки на указанном выпуклом участке передней поверхности, а задняя поверхность крыла сопрягается с кромкой крыла вдоль угла, причем геометрическая прямая линия, проходящая от задней поверхности в углу и являющаяся прямолинейным продолжением задней поверхности в указанном углу до некоторой точки на внутренней поверхности цилиндра экструдера-смесителя образует угол β с касательной к внутренней поверхности цилиндра экструдера-смесителя в указанной точке, а угол β больше, чем угол α.

Целесообразно, чтобы каждое крыло имело бы переднюю поверхность и заднюю поверхность с кромками крыла, расположенными между передней и задней поверхностями, при этом передняя поверхность образовывала бы угол α клина передней поверхности с поверхностью внутренней стенки цилиндра экструдера, а задняя поверхность образовывала бы угол β клина задней поверхности с поверхностью внутренней стенки цилиндра экструдера, причем угол β, по меньшей мере, примерно на 5o был бы больше, чем угол α, а также чтобы угол α клина передней поверхности находился бы в диапазоне от примерно 5o до примерно 25o, а угол β клина задней поверхности находился бы в диапазоне от примерно 10o до примерно 50o.

Нужно, чтобы кромка крыла имела кромочный зазор δ от поверхности внутренней стенки цилиндра экструдера, имеющей внутренний радиус Rв цилиндра экструдера, а отношение кромочного зазора δ к внутреннему радиусу Rв цилиндра экструдера составляло от примерно 2% до примерно 15%, предпочтительно от примерно 3% до примерно 14%, при этом кромка крыла имеет окружную протяженность "e", а коэффициент "a" формы кромочного зазора определяется как отношение окружной протяженности "e" кромки крыла к кромочному зазору δ, причем коэффициент формы кромочного зазора находится в диапазоне от примерно 1 до примерно 8, предпочтительно от примерно 1,5 до примерно 6.

Не менее предпочтительно, чтобы поверхность внутренней стенки цилиндра экструдера являлась концентричной относительно оси вращения, и окружная протяженность "e" кромки крыла являлась концентричной относительно оси вращения, причем кромочный зазор δ постоянен вдоль окружной протяженности "e".

Рекомендуется, чтобы угол α клина передней поверхности находился в диапазоне от примерно 12o до примерно 18o, а угол β клина задней поверхности находился в диапазоне от примерно 20o до примерно 35o, причем угол β, по меньшей мере, примерно на 6o больше, чем угол α.

Желательно, чтобы поверхность внутренней стенки имела внутренний диаметр D, а множество несимметричных крыльев простирались вдоль оси и имели некоторую угловую крутку относительно оси вращения, причем угловая крутка крыльев имеет входную часть в диапазоне от около 2 до около 8.

Нужно, чтобы каждый из несимметричных модульных смесительных элементов имел некоторую осевую длину и осевое отверстие с множеством шпоночных пазов внутри, и крылья на каждом модульном смесительном элементе имели некоторую величину крутки от конца к концу относительно оси вращения, причем эта величина крутки от конца к концу равна частному от деления 180o на количество шпоночных пазов.

Предпочтительно, когда на валу установлено с обеспечением возможности демонтажа и закреплено шпонками первое множество транспортирующих шнековых элементов и второе множество транспортирующих шнековых элементов, расположенных ниже по течению от каждой группы несимметричных модульных смесительных элементов, причем расположенные ниже по течению концы винтовых скребков транспортирующего шнекового элемента, смежные с расположенным выше по течению концом имеющего правую крутку модульного смесительного элемента, выровнены в группе с расположенными выше по течению концами крыльев имеющего правую крутку модульного смесительного элемента в указанной группе.

Не менее предпочтительно, когда расположенные выше по течению винтовые скребки транспортирующего шнекового элемента, смежные с расположенным ниже по течению концом имеющего левую крутку модульного смесительного элемента, выровнены с расположенными ниже по течению концами крыльев имеющего левую крутку модульного смесительного элемента.

Изобретение представлено воплощенным в экструдерах-смесителях, имеющих совместно вращающиеся взаимосцепленные шнеки, включающие в себя модульные смесительные элементы идентичной геометрии, имеющие относительно большие зазоры, и в которых их несимметричная геометрия обеспечивает динамическое клинообразное повышение давления для привода в движение относительно больших окружных потоков пластмассы через большие зазоры сдвига. Таким образом, преимущественно большие окружные потоки пластмассы приводятся в движение повторно путем воздействия динамического клинообразного увеличения давления, чтобы они могли проходить повторно через большие зазоры сдвига. Из-за этих относительно больших зазоров сдвига пластмасса перемешивается при более низких и более одинаковых температурах, чем это обычно происходит при использовании типичных известных перемешивающих элементов. В большинстве пластмасс вязкость уменьшается с повышением температуры. Следовательно, эти более низкие температуры позволяют обрабатывать пластмассу при более высокой вязкости, чем та, которая обычно имеет место в известных экструдерах-смесителях. Благодаря более высоким температурам, напряжения сдвига в материале становятся выше, улучшая таким образом диспергирующее смешивание, несмотря на относительно большие используемые зазоры.

В число дополнительных преимуществ иллюстрируемых конкретных вариантов воплощения изобретения входят преимущества, вытекающие из того факта, что путем использования различных групп модульных смесительных элементов и путем установки их в избранные положения вдоль длины шнеков, операторы достигают требуемой гибкости в адаптации экструдеров-смесителей к оптимальным рабочим характеристикам во взаимозависимости со смешиваемыми конкретной пластмассой и конкретными добавками. Модульные смесительные элементы можно компоновать и собирать в различные группы в широком диапазоне осевых положений и конфигураций для повышения технологических характеристик, зональных уровней температуры и амплитуд и осевых мест динамических клинообразных и сдвигающих воздействий в спаренных цилиндрах экструдера и для увязки этих динамических эффектов с требуемыми свойствами смешиваемых пластмасс и добавок.

Изобретение и его другие задачи, отличительные признаки, преимущества и особенности станут более понятными из нижеследующего подробного описания, рассматриваемого вместе с прилагаемыми чертежами, которые изображены не в масштабе, а, вместо этого, с акцентом на недвусмысленную иллюстрацию принципов изобретения. Одинаковые цифровые позиции обозначают одинаковые элементы, одинаковые составные части или сходные геометрические формы на всех различных видах.

Прилагаемые чертежи, которые введены в описание и являются его неотъемлемой частью, иллюстрируют предпочтительные в настоящее время конкретные варианты воплощения изобретения и, наряду с вышеизложенным общим описанием и нижеследующим подробным описанием предпочтительных конкретных вариантов воплощения, служат для пояснения принципов изобретения.

На чертежах:

на фиг. 1 приведен схематический продольный вертикальный разрез на виде сбоку многошнекового экструдера-смесителя, имеющего взаимосцепленные совместно вращающиеся спаренные шнеки (из которых на фиг. 1 можно увидеть только один), включающие в себя несимметричные модульные смесительные элементы, имеющие относительно большие зазоры кромок крыльев.

На фиг. 1A и 1B приведены увеличенные изображения частей конструкции, показанной на фиг. 1, причем на каждом чертеже изображена соответствующая группа модульных смесительных элементов.

На фиг. 2 приведен увеличенный поперечный разрез при взгляде на оставшуюся часть конструкции (вниз по течению), сделанный либо вдоль плоскостей 2-2 на фиг. 1, либо вдоль плоскости 2-2 на фиг. 1A или плоскости 2-2 на фиг. 1B у нижних концов соответствующих модульных смесительных элементов.

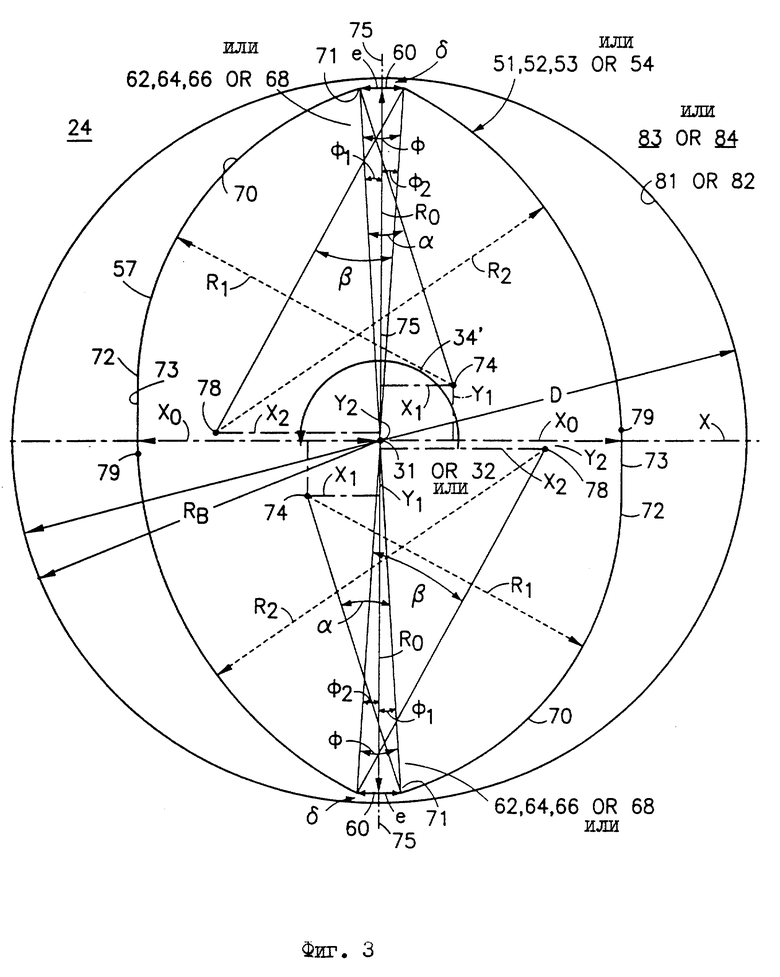

На фиг. 3 приведен другой увеличенный вид одного из модульных смесительных элементов, показанных на фиг. 2, в целях пояснения предпочтительных несимметричных геометрических взаимосвязей, предусмотренных в этих модульных смесительных элементах.

На фиг. 3A приведена верхняя половина конструкции, показанной на фиг. 3 и 3A, в целях пояснения.

На фиг. 3B показан другой увеличенный вид верхней половины конструкции, изображенной на фиг. 3 и 3A, в целях пояснения.

На фиг. 4A и 4B представлены вертикальные виды с торца и сбоку, соответственно, несимметричного модульного смесительного элемента с двумя простирающимися вдоль оси крыльями, каждое из которых имеет правую (П (RH)) крутку. П-крутка - это прокачивающая вперед крутка, которую можно также назвать круткой, прокачивающей вниз по течению. На фиг. 4A представлен вид с торца смесительного элемента, изображенного на фиг. 4B, при взгляде на мысленно отсекаемую часть конструкции (вверх по течению), как показано стрелками 4A-4A. На фиг. 4B представлен вид сбоку смесительного элемента, изображенного на фиг. 4A, как показано стрелками 4B-4B.

На фиг. 5A и 5B представлены вертикальные виды с торца и сбоку, соответственно, еще одного несимметричного модульного смесительного элемента, аналогичного тому, который показан на фиг. 4A и 4B, за исключением того, что два простирающихся вдоль оси крыла имеют каждое левую (Л (LH)) крутку. Л-крутка - это прокачивающая в обратном направлении крутка, которую можно также назвать круткой, прокачивающей вверх по течению. На фиг. 5A представлен вид с торца смесительного элемента, изображенного на фиг. 5B, при взгляде на мысленно отсекаемую часть конструкции (вверх по течению), как показано стрелками 5A-5A. На фиг. 5B представлен вид сбоку смесительного элемента, изображенного на фиг. 5A, как показано стрелками 5B-5B.

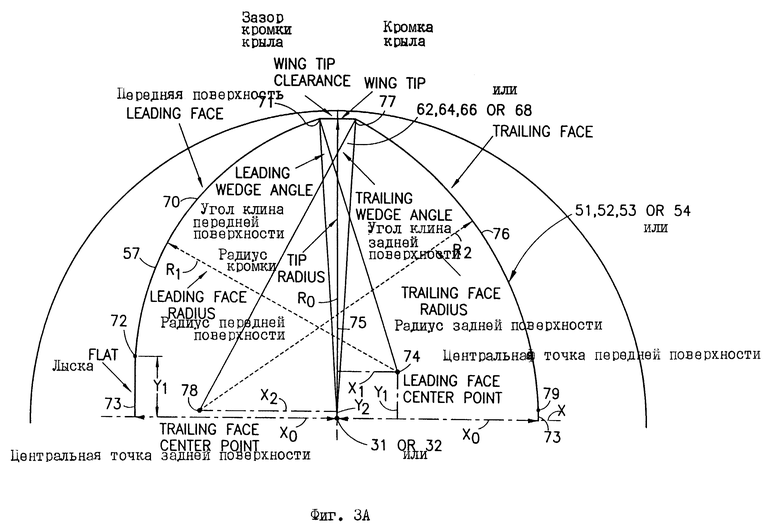

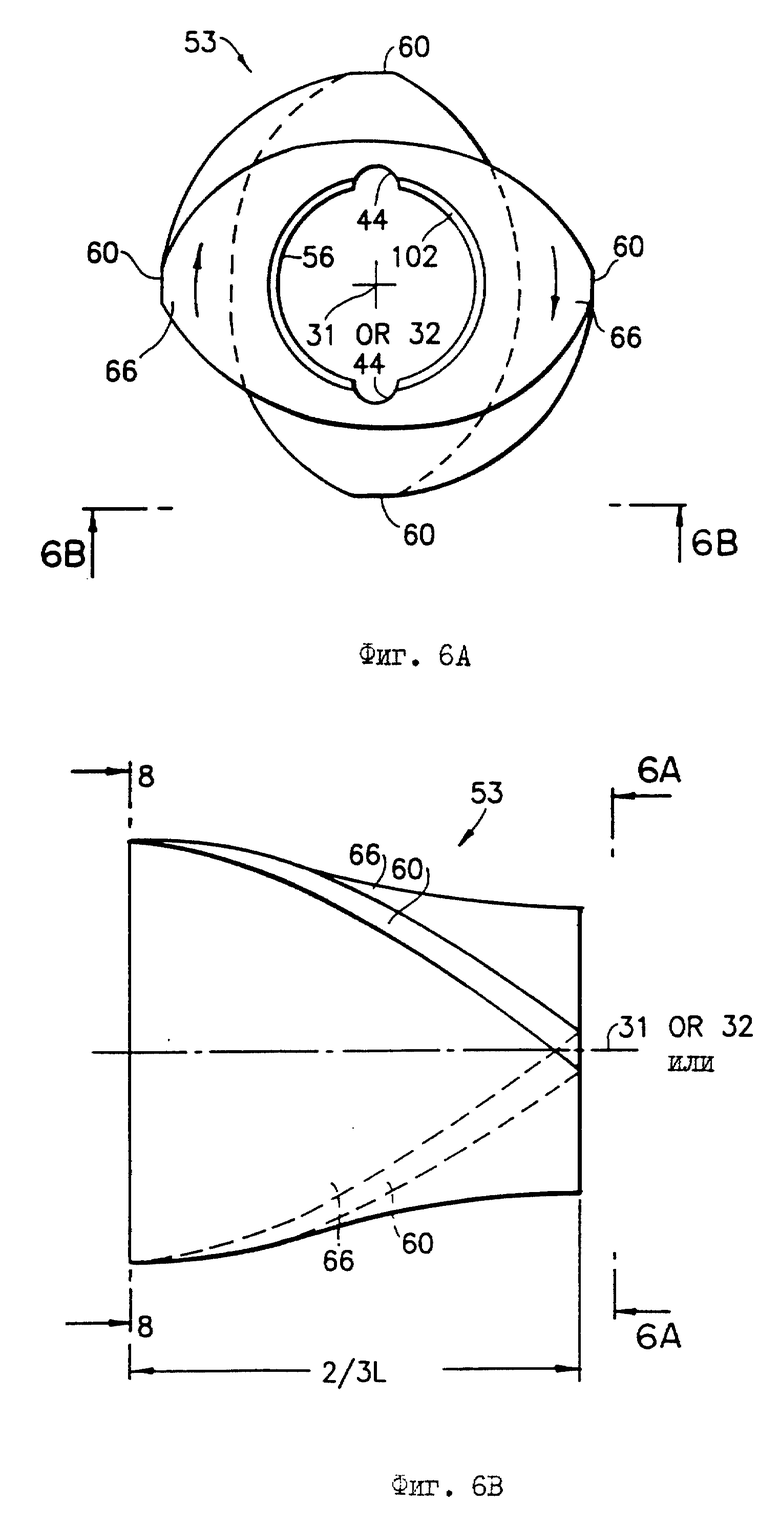

На фиг. 6A и 6B представлены вертикальные виды с торца и сбоку, соответственно, несимметричного модульного смесительного элемента с П-круткой, аналогичного тому, который показан на фиг. 4A и 4B, за исключением того, что элемент, показанный на фиг. 6 имеет две трети осевой длины элемента, показанного на фиг. 4. На фиг. 6A представлен вид с торца смесительного элемента, изображенного на фиг. 6B, при взгляде на мысленно отсекаемую часть конструкции (вверх по течению), как показано стрелками 6A-6A. На фиг. 6B представлен вид сбоку смесительного элемента, изображенного на фиг. 6A, как показано стрелками 6B-6B.

На фиг. 7A и 7B представлены вертикальные виды с торца и сбоку, соответственно, несимметричного модульного смесительного элемента с Л-круткой, аналогичного тому, который показан на фиг. 5A и 5B, за исключением того, что элемент, показанный на фиг. 7, имеет две трети осевой длины элемента, показанного на фиг. 5. На фиг. 7A представлен вид с торца смесительного элемента, изображенного на фиг. 7B при взгляде на мысленно отсекаемую часть конструкции (вверх по течению), как показано стрелками 7A-7A. На фиг. 7B представлен вид сбоку смесительного элемента, изображенного на фиг. 7A, как показано стрелками 7B-7B.

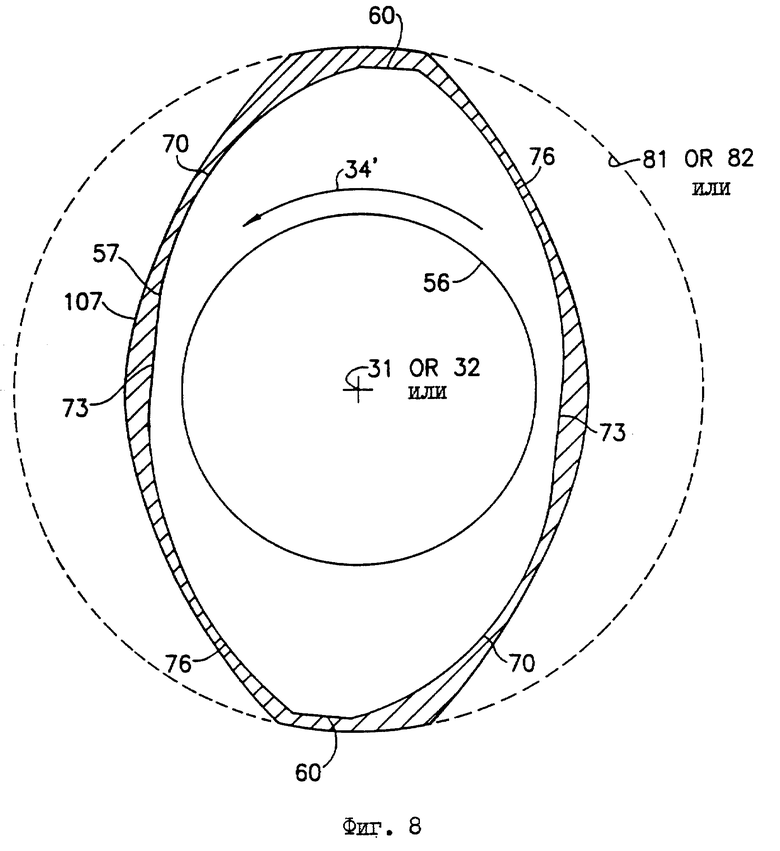

На фиг. 8 представлен поперечный разрез профиля несимметричного модульного элемента, сделанный вдоль любой из соответствующих плоскостей 8-8 на фиг. 4B, 5B, 6B или 7B. Этот вид профиля модульного смесительного элемента показан наложенным на идеальный самопротирающийся профиль спаренных шнеков (показан заштрихованным). Этот "идеальный самопротирающийся профиль спаренных шнеков" является максимальной пропорциональной зоной такого профиля, который можно использовать в двушнековом экструдере с совместно вращающимися взаимосцепленными шнеками, в котором шнек непрерывно находится в контакте с совместно с ним вращающимся спаренным шнеком, а также непрерывно находится в контакте с внутренней поверхностью стенки цилиндра корпуса экструдера, имеющей форму кругового цилиндра. Сравнение профилей на фиг. 8 служит для того, чтобы подчеркнуть относительно большие зазоры, обеспечиваемые вокруг этих несимметричных модульных смесительных элементов.

Описание предпочтительных конкретных вариантов воплощения

На фиг. 1, 2, 3 и 3A изображен многошнековый экструдер 20, имеющий спаренные взаимосцепленные совместно вращающиеся шнеки 21 и 22. Поскольку на фиг. 1 представлен вертикальный разрез на виде сбоку, виден только один из шнеков - 21. Направление по течению через машину 20 показано стрелкой 23. В машине 20 корпус 24 шнеков 21 и 22 содержит множество сегментов цилиндра экструдера, с 26-1 по 26-9 включительно, которые взаимосвязаны с обеспечением возможности демонтажа в ориентированных вдоль оси положениях с помощью подходящих быстроразъединяемых крепежных средств, известных в данной области техники.

Первый сегмент 26-1 цилиндра экструдера показан имеющим впускное отверстие 25 для подачи внутрь корпуса подходящих материалов, направление обработки которых показано стрелкой 27. На переднем (расположенном выше по течению) конце корпуса 24, как видно слева на фиг. 1, показан подходящий механизм привода 28 с механическими соединениями, указанными пунктирной линией 29, с соответствующими круглыми валами 30 (фиг. 2) шнеков 21 и 22 для вращения обоих шнеков с одинаковой скоростью в одном и том же направлении. Такой механизм привода 28 и механические соединения 29 с подходящими упорными подшипниками известны в данной области техники. Например, направление вращения шнеков 21 и 22 вокруг своих соответствующих осей 31 и 32 может быть против часовой стрелки, как показано стрелками 34', если смотреть в направлении 23 вниз по течению вдоль осей 31 и 32 шнеков. Заметно, что направление вращения против часовой стрелки, показанное стрелками 34', как видно при взгляде по течению вдоль этих стрелок 31 и 32, совпадает с направлением вращения при вращении по часовой стрелке, показанным стрелками 34, как видно при взгляде вверх по течению вдоль осей этих шнеков.

Седьмой сегмент цилиндра экструдера, 26-7, показан имеющим вентиляционное отверстие 36 для высвобождения летучих веществ, показанных стрелкой 37. Девятый сегмент цилиндра экструдера, 26-9, на заднем (расположенном ниже по течению) конце корпуса 24 образует выпускное отверстие 38 корпуса, из которого выходит смешанный экструдат, показанный стрелкой 39. Задний (расположенный ниже по течению) выступающий конец 33 вала 30 шнека 21 виден справа на фиг. 1. Понятно, что в выпускном отверстии 38 обычно установлена подходящая матрица (не показана), и экструдат 39 выходит из экструдера 20 через эту матрицу.

Каждый круглый вал 30 шнека включает в себя один или несколько шпоночных пазов 40 (фиг. 2), проходящих в продольном направлении соответствующего вала параллельно соответствующей оси 31 или 32 для сцепления с соответствующими шпоночными пазами 44 в элементах, установленных на валу с целью обеспечения жесткого соединения привода вращения между каждым круглым валом 30 шнека и элементами, установленными на нем с обеспечением возможности демонтажа. В области впускного отверстия 25 (фиг. 1) каждый шнек 21 и 22 включает в себя множество взаимосцепленных совместно вращающихся шнековых элементов 45 и 46, установленных конец к концу на своих соответствующих валах и закрепленных на них шпонками. Отметим, что транспортирующие шнековые элементы 46 длиннее, чем шнековые элементы 45, а винтовые скребки 49 элементов 45 имеют пропорционально более длинную заборную часть, чем винтовые скребки 47 элементов 45, для быстрой транспортировки подаваемых материалов 27 вниз по течению от впускного отверстия 25. Каждый из транспортирующих шнековых элементов 45 и 46 показан имеющим два винтовых скребка 47 и 49, соответственно. Каждый такой скребок простирается вокруг своей соответствующей оси 31 или 32 шнека на один полный виток, т.е. на 360o.

Поскольку винтовые скребки 47 на каждом транспортирующем элементе 45 имеют одновитковую конфигурацию, это приводит к получению непрерывных винтовых скребков, простирающихся по всей осевой длине всех смежных собранных транспортирующих элементов 45 и 46, когда эти транспортирующие элементы установлены последовательно на соответствующем валу 30 шнека и закреплены на нем шпонками конец к концу, как показано на фиг. 1.

Подаваемые материалы 27 включают в себя подходящую пластмассу и подходящие добавки, подготавливаемые и смешиваемые в экструдере 20. Транспортирующие шнековые элементы 45 и 46 в соответствующих шнеках 21 и 22 подают эти обрабатываемые материалы в первую группу 50-1 модульных смесительных элементов 51 и 52, установленных конец к концу на своих соответствующих валах 30. Такая смесительная группа 50-1, как показано, включает в себя несимметричный модульный смесительный элемент 51 с П-круткой, смежный с несимметричным модульным смесительным элементом 52 с Л-круткой и расположенный непосредственно перед ним (выше по течению). Отметим, как лучше всего видно на фиг. 1A, что два винтовых скребка 47 транспортирующего элемента 45, который расположен непосредственно перед (выше по течению) модульным смесительным элементом 51, выравнены по соответствующим кромкам 60 (фиг. 2, 4A и 4B) крыльев 62 (фиг. 2, 4A и 4B) этого смесительного элемента 51. Таким образом две кромки 60 крыльев смесительного элемента 51 эффективно образуют продолжения вниз по течению двух винтовых скребков 47, но угол наклона винтовой линии и заборная часть кромок 60 крыльев отличаются от угла наклона винтовой линии и заборной части скребков 47. Иными словами, происходит резкое изменение (уменьшение) крутки винтовой линии на стыках, где соответствующие винтовые скребки 47 сопрягаются посредством соответствующих кромок 60 крыльев.

Ниже по течению от первой смесительной группы 50-1 на соответствующем шнеке 21 или 22 находится другая смесительная группа 50-2 (фиг. 1B), показанная содержащей множество несимметричных смесительных элементов 53 и 54 (фиг. 6A, 6B и 7A, 7B, соответственно). Между смесительными группами 50-1 и 50-2 расположено множество смежных последовательно собранных транспортирующих шнековых элементов 45, установленных на соответствующем валу 30 и закрепленных на нем шпонками. Показаны четыре элемента 45 плюс короткий шнековый транспортирующий элемент 48, в котором его два винтовых скребка 47 простираются каждый вокруг своей соответствующей оси 31 или 32 на половину полного витка, т.е. на 180o. Отметим, как наиболее ясно видно на фиг. 1, что оба винтовых скребка 47 транспортирующего шнекового элемента 48, расположенные непосредственно после (ниже по течению) модульного смесительного элемента 52, выравнены по кромкам 60 двух крыльев 64 (фиг. 5A и 5B) этого смесительного элемента 52. Таким образом, два винтовых скребка 47 этого расположенного ниже по течению смежного транспортирующего элемента 45 эффективно образуют расположенные ниже по течению продолжения кромок 60 крыльев 64 смесительного элемента 52, но имеется резкое реверсирование крутки винтовой линии на стыке этих соответствующих транспортирующих ниже по течению винтовых скребков 47 и кромок 60 перекачивающих выше по течению крыльев 64.

Оба скребка 47 короткого шнекового транспортирующего элемента 48 выравнены по кромкам 60 крыльев 66 (фиг. 2, 6A и 6B) модульного смесительного элемента 53, так что эти кромки крыльев эффективно образуют расположенные ниже по течению продолжения этих винтовых скребков 47, но имеется резкое изменение (уменьшение) крутки винтовой линии на стыках между винтовыми скребками и смежными расположенными ниже по течению кромками 60 крыльев.

Между второй смесительной группой 50-2 и выпускным отверстием 38 экструдера находится конечная последовательность шнековых транспортирующих элементов, содержащая расположенные друг за другом: два шнековых элемента 45, два более длинных шнековых элемента 46 со скребками 49, имеющими меньший шаг винтовой линии и более длинную заборную часть около вентиляционного отверстия 36, и еще семь шнековых элементов 45. Эта оконечная последовательность из семи шнековых элементов 45 служит для создания давления с целью продвижения экструдера 39 через матрицу (не показана), расположенную в выпускном отверстии 38. Более длинные шнековые элементы 46 с их более длинной заборной частью обеспечивают увеличенную скорость передачи вниз по течению для предотвращения заполнения цилиндра экструдера вблизи вентиляционного отверстия 36 с целью упрощения высвобождения летучих веществ 37. Отметим, что конец 33 каждого вала включает в себя крепежное средство, например - такое, как стопорная гайка с шайбой, навинченная на конец вала для захвата и удержания цепочки собранных элементов 45, 46, 51, 52, 45, 48, 53, 54, 45, 46 и 45, установленных на своих соответствующих валах 30 и образующих шнеки 21 и 22.

В каждом шнеке 21 и 22 два скребка 47 транспортирующего элемента 45, установленные непосредственно после (ниже по течению) модульного смесительного элемента 54 второй смесительной группы 50-2, как более ясно показано на фиг. 1B, выравнены по кромкам 60 крыльев 68. Имеется резкое реверсирование крутки винтовой линии на стыке, где каждый транспортирующий вниз по течению винтовой скребок 47 сопрягается с кромкой каждого перекачивающего вверх по течению крыла модульного смесительного элемента 54.

Чтобы описать признаки различных несимметричных модульных смесительных элементов 51, 52, 53 и 54, полезно использовать некоторые определенные термины, поясняемые ниже. В том смысле, каком они употребляются здесь, нижеследующие термины, размеры, коэффициенты и отношения предназначены для отражения следующего.

"Горизонтальный", "вертикальный", "верхний", "нижний", "вверх", "вниз", "направленный вверх" и "направленный вниз" - это термины, употребляемые для удобства и ясности при описании составных частей, элементов, деталей или направлений, видимых или показанных со ссылкой на различные изображения чертежей, в предположении, что соответствующие чертежи расположены в их обычной вертикальной ориентации. Следует понять, что эти термины не предназначены для ограничения, поскольку при эксплуатации экструдера 20 составные части, элементы, детали или направления в экструдере могут перемещаться или поворачиваться в различные ориентации или угловые положения из числа тех, которые показаны на чертеже.

Термин "материал" предназначен для интерпретации и в смысле единственного, и в смысле множественного числа для удобства и исключения употребления термина "материал (ы)".

Термин "пластмасса" предназначен для охвата любой подходящей пластмассы или пластмасс, которые могут включать любые подходящие добавки для смешивания в экструдере-смесителе 20.

Термины "шпоночный паз", "шпонка" и "закрепленный шпонкой" предназначены для интерпретации в достаточно широком смысле, со включением других эквивалентных средств, например - таких, как шпоночная канавка, для обеспечения жесткой взаимосвязи привода вращения между приводимым во вращение валом и транспортирующим шнековым элементом или несимметричным модульным смесительным элементом, установленным с обеспечением возможности демонтажа на таком валу и приводимым этим валом во вращение.

Перечисленные ниже обозначающие символы имеют соответствующий смысл, указанный после этих символов:

"D - внутренний диаметр (БД) стенки цилиндра экструдера, который также может быть назван диаметром отверстия цилиндра экструдера или внутренним диаметром цилиндра экструдера;

δ - кромочный зазор;

e - ширина кромки в окружном направлении на фиг. 3, 3A и 3B;

Ф - угловая ширина кромки;

Ф1 - угловая ширина передней боковой кромки в окружном направлении;

Ф2 - угловая ширина задней боковой кромки в окружном направлении;

Rв - внутренний радиус цилиндра экструдера;

R0 - радиус кромки;

X0 - базовая полуширина;

R1 - радиус передней поверхности;

X1 - координата центральной точки передней поверхности вдоль нормали к крылу;

Y1 - координата центральной точки передней поверхности вдоль нормали к базовой линии;

α - угол клина передней поверхности;

R2 - радиус задней поверхности;

X2 - координата центральной точки задней поверхности вдоль нормали к крылу;

Y2 - координата центральной точки передней поверхности вдоль нормали к базовой линии;

β - угол клина задней поверхности.

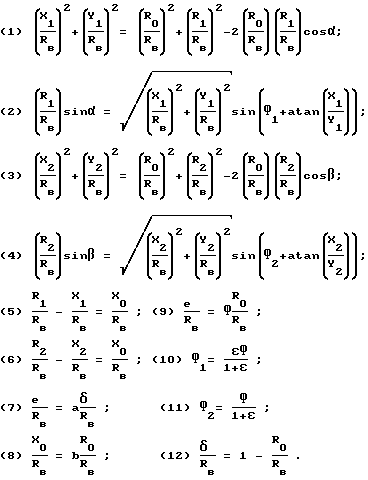

Все линейные расстояния в уравнениях, приведенных ниже, связаны с внутренним радиусом Rв цилиндра экструдера. Определены следующие отношения:

a = e/δ - коэффициент формы кромочного зазора;

b = X0/R0 - коэффициент формы крыла;

ε = Ф1/Ф - коэффициент симметрии.

Имеются 18 безразмерных геометрических переменных: 12 отношений расстояний, 5 углов и одно отношение углов. Следующие 6 переменных считаются принципиальными или независимыми конструктивными переменными, которые можно выбрать для любого конкретного несимметричного модульного смесительного элемента: δ /Rв, a, b, ε,α,β. Другие двенадцать переменных считаются зависимыми переменными, рассчитываемыми путем совместного решения двенадцати уравнений, приведенных ниже. Отметим, что "atan" - это компьютерное сокращение термина "arctan".

Как только выбраны диапазоны для шести независимых переменных, можно рассчитать вытекающие из них диапазоны для зависимых переменных. Следует отметить, что шесть независимых переменных не выбираются произвольно, а ограничены параметрами, такими как Ф ≥ 0, и т.д., что приводит к появлению ряда сложных связей для них всех. Кроме того, в соответствии с настоящим изобретением, существуют предпочтительные, более предпочтительные и наиболее предпочтительные диапазоны для шести независимых переменных, как будет пояснено ниже, для повышения технологических характеристик экструдеров-смесителей при обработке различных смешиваемых пластмасс и добавок.

Обращаясь далее к фиг. 2, отмечаем, что здесь изображен узел корпуса 24, включающий в себя две примыкающие друг к другу секции 83 и 84 цилиндров экструдера, имеющие соответствующие, по существу цилиндрические поверхности 81 и 82 внутренних стенок (внутренние поверхности цилиндров экструдера), которые пересекаются. Эти цилиндрические поверхности 81 и 82, как видно на поперечном разрезе на фиг. 2, принимают вид двух пересекающихся окружностей, имеющих форму цифры восемь.

Каждый несимметричный модульный смесительный элемент 51, 52, 53 или 54 имеет осевое отверстие 56 для установки на вал 30. Транспортирующие шнековые элементы 45, 46 и 48 имеют отверстия и шпоночные пазы (не показаны), аналогичные тем, которые показаны на фиг. 2 для модульных смесительных элементов.

На фиг. 3, 3A и 3B наиболее подробно показан профиль 57 несимметричного модульного смесительного элемента 51, 52 и 53 или 54. Каждый модульный смесительный элемент 51, 52, 53 или 54 показан на фиг. 3 имеющим два несимметричных крыла 62, 64, 66 или 68, соответственно. На фиг. 3 также показан диаметр внутренней цилиндрической поверхности 81 или 82 секции 83 или 84 цилиндра экструдера, соответственно, в узле корпуса 24. Размеры различных составных частей смесительного элемента можно позже выразить через этот внутренний диаметр D цилиндра экструдера, так что эти размеры приведены в универсальных терминах относительно D с целью приложения к экструдерам-смесителям различных типоразмеров, или, вместо этого, такие размеры могут быть выражены в терминах внутреннего радиуса Rв цилиндра экструдера по аналогичным причинам и приведены в универсальных терминах.

Каждое из крыльев 62, 64, 66 или 68 включает в себя выпуклую переднюю поверхность 70 радиуса R1, которая сопряжена с поверхностью кромки 60 крыла вдоль угла 71. Выпуклая передняя поверхность 70 в точке 72 сливается с прямолинейным касательным участком 73 (называемым "лыской") несимметричного профиля 57. Как показано на фиг. 3A, эта касательная точка 72 слияния расположена над базовой линией X на том же расстоянии, что и координатное расстояние Y1, на котором центральная точка 74 поверхности расположена над этой базовой линией. Расстояние вдоль базовой линии X на противоположных сторонах оси 31 или 32 равно двойной базовой полуширине X0.

Каждое из крыльев 62, 64, 66 или 68 включает в себя выпуклую заднюю поверхность 76 радиуса R2, которая сопряжена с поверхностью кромки 60 крыла вдоль угла 77. Радиус R2 задней поверхности предпочтительно всегда больше, чем радиус R1, по причинам, поясняемым ниже. Центральная точка 78 радиуса R2 задней поверхности расположена на малом координатном расстоянии Y2 над базовой линией X. Координатное расстояние x1 для центральной точки 74 передней поверхности и координатное расстояние x2 для центральной точки 78 задней поверхности измеряются вдоль нормали к центральной линии 75 (главная хорда) двух несимметричных крыльев 62, 64, 66 или 68 каждого модульного смесительного элемента 51, 52, 53 или 54. Эта центрально-линейная главная хорда 75 называется "центральной линией" потому, что она проходит через ось 31 или 32. Координата x2 всегда больше, чем x1, а координата y2 всегда меньше, чем y1. Поскольку центральная точка 78 задней поверхности расположена несколько выше базовой линии X, отметим, что лыска 73 выходит на небольшое расстояние на базовую линию X и сливается в касательной точке слияния 79 с выпуклой задней поверхностью 76.

Чтобы пояснить преимущественный угол наклона α между выпуклой передней поверхностью 70 несимметричного крыла 62, 64, 66 или 68 и поверхностью 81 или 82 внутренней стенки цилиндра экструдера, обратимся к фиг. 3B. Теперь необходимо привлечь к пояснению второй радиус R1. Этот второй радиус R1 является линейным сегментом 86, проходящим от центральной точки 74 передней поверхности до угла 71, где профиль 57 передней поверхности 70 пересекается с поверхностью кромки 60 крыла. Поскольку этот линейный сегмент 86, проходящий от точки 74 до угла 71, является радиусом аркообразной передней поверхности 70, он нормален (перпендикулярен) в точке 71 касательной к этой выпуклой передней поверхности 70 в точке 71. Линия 90 показана проходящей от оси 31 или 32 до угла 71, и эта линия 90 показана с помощью пунктира 91 продолжающейся до точки 92 на внутренней поверхности 81 или 82 цилиндра экструдера. Поскольку эта продолженная линия 90, 91 исходит от оси 31 или 32 (которая является осью внутренней поверхности цилиндра экструдера, а также осью узла 21 или 22 шнека), эта продолженная линия 90, 91 является радиусом внутренней поверхности цилиндра экструдера и, следовательно, перпендикулярна в точке 92 касательной к внутренней поверхности цилиндра экструдера в точке 92.

Пунктирная линия 93 проведена по касательной к передней поверхности 70 в угловой точке 71. Другая пунктирная линия 94 проведена по касательной к внутренней поверхности 81 или 82 цилиндра экструдера в точке 92. Угол α между касательными линиями 93 и 94 называется углом клина передней поверхности, потому что он обеспечивает по существу постоянное и равномерное клинообразное воздействие, прикладываемое около точки 72 слияния лыски и кривой и продолжающееся до угла 71 между кромкой крыла и передней поверхностью. Ввиду их перпендикулярности соответствующим касательным 93 и 94, линейный сегмент 86 и линия 90 также образуют между собой такой же угол α клина передней поверхности, как показано на фиг. 3B. Исходя из геометрического принципа, отметим, что линии 86 и 90, которые соответственно перпендикулярны двум пересекающимся линиям (касательным 93 и 94), образуют между собой тот же угол, что и угол между пересекающимися линиями.

По аналогичным причинам, видно, что линейный сегмент 87, проходящий от центральной точки 78 задней поверхности до угла 77 между кромкой крыла и задней поверхностью, является другим радиусом R2 аркообразной задней поверхности 76. Следовательно, линия 87 перпендикулярна касательной 95 (показана пунктиром) к кривой 76 задней поверхности в угловой точке 77. Линейный сегмент 96, исходящий от оси 31 или 32 к угловой точке 77, проходит, как показано пунктиром 97, до точки 98 на внутренней поверхности 81 или 82 цилиндра экструдера. Таким образом, касательная 99 (показана пунктиром) к внутренней поверхности 81 или 82 цилиндра экструдера в точке 98 перпендикулярна линии 96, 97. Угол β между касательными 95 и 99 называется углом клина задней поверхности и всегда больше чем угол α клина передней поверхности. Линия 87 и 96 также образуют между собой тот же самый угол β, что и угол между касательными 95 и 99, ввиду того же геометрического принципа, который отмечался выше для угла α.

Под динамическим клинообразным воздействием, создаваемым углом α клина в зоне 85 клина (фиг. 3B) между передней поверхностью 70 и внутренней поверхностью 81 или 82 цилиндра экструдера, перемешиваемая пластмасса 27 (фиг. 1) подвергается динамическому клинообразному повышению давления в этой зоне 85, что приводит в движение относительно большие окружные потоки этого материала, как показано стрелкой 88, через относительно большой сдвиговый зазор δ на кромке 60 крыла. Таким образом, большие окружные потоки 88 пластмассы повторно приводятся в движение посредством воздействия динамического клинообразного увеличения давления с тем, чтобы обеспечить повторяющееся прохождение через сдвиговые зазоры δ. Благодаря этим относительно большим сдвиговым зазорам, пластмасса перемешивается при более-менее одинаковых температурах, по сравнению с тем, как это обычно происходит при использовании типовых известных перемешивающих элементов. Поскольку вязкость в большинстве пластмасс уменьшается с повышением температуры, достигаемые более низкие температуры дают возможность обрабатывать пластмассу при более высокой вязкости, чем обычно имеющая место в типовых экструдерах-смесителях. Благодаря более высокой вязкости пластмассы, имеющей более низкую температуру, напряжения сдвига в материале становятся выше, улучшая тем самым дисперсионное перемешивание, несмотря на используемые относительно большие зазоры δ.

Помимо этого, благодаря тому, что угол β клина задней поверхности выбран больше, чем угол клина передней поверхности, пластмасса испытывает внезапное высвобождение, т.е., уменьшение окружной скорости потока и скорости сдвига, после прохождения угла 77 между задней поверхностью и кромкой крыла. Это внезапное высвобождение пластмассы в высвобождающей зоне 89 заднего клина с последующим прохождением угла 77 создает эффект открепления пластмассы от внутренней поверхности 81 или 82 цилиндра экструдера, почти такой же, как если бы пластмасса "отскакивала" от этой внутренней поверхности. Следовательно, в этой угловой зоне 89 заднего клина происходит меньше бесполезных потерь энергии, с сохранением за счет этого энергии и поддержанием пластмассы при более низкой температуре, чем существующая при симметричных перемешивающих блоках или перемешивающих дисках.

Была проведена серия из семи экспериментальных испытаний на полипропиленовом материале, имеющем индекс расплава (ИТР (MFI)) 2,5 при измерении в соответствии с методикой контроля Д1238 (D1238) Американского общества по испытанию материалов (АОИМ (ASTM)) (условия: 230oC (446oF) при весе поршня 2,16 килограмма). Экструдер-смеситель, использованный при испытаниях, включал в себя узлы 21 и 22 шнеков, расположенные, как показано на фиг. 1, 1A, 1B, 2, 3, 3A и 3B. Результаты этих семи экспериментальных испытаний сведены в столбцы 1-7 таблицы I. см. табл. I в конце описания). "УПИ (SEI)" - удельная подводимая энергия, которая является расчетным результатом деления измеренной подводимой энергии на результирующий массовый расход в фунтах в час. Температуры восьми последовательных сегментов цилиндра экструдера 26-2 - 26-9 измеряли с помощью подходящих датчиков температуры, одна из температур обозначена буквой Т, а соответствующий датчик 100 показан введенным в сегмент 26-6 цилиндра экструдера с тем, чтобы он мог реагировать на температуру соответствующего сегмента цилиндра экструдера. Температура матрицы - это температура той матрицы (не показана), через которую вытесняется экструдат.

В столбце каждого испытания восьми сегментов цилиндра экструдера и головки указаны по две температуры. Левое значение температуры в каждом столбце - это заданная точка (или цель), а правое значение - это температура, фактически полученная по показаниям соответствующих измеренных температур. Отметим, что относительно низкие и относительно одинаковые температуры были получены по всей длине цилиндра экструдера во всех семи контрольных опытах.

На фиг. 4A и 4B показаны вертикальные виды с торца и сбоку несимметричного модульного смесительного элемента 51, который был описан со ссылками на фиг. 1 и 1A. Он показан с двумя крыльями 62, расположенными в диаметрально противоположных угловых положениях относительно оси 31 или 32 шнека. Крылья 62 со своими кромками 60 показаны имеющими П-крутку на 90o в пределах осевой длины 1 элемента 51. Как будет очевидно из подробного рассмотрения фиг. 1A, на которой изображен сегмент 26-3 цилиндра экструдера, осевая длина 1 показана равной половине осевой длины сегмента цилиндра экструдера. При наличии двух показанных противоположных шпоночных пазов 44 и с круткой на 90o, такие элементы 51 можно собирать во многочисленные группы и комбинации, причем кромки 60 их крыльев выравнивают для образования непрерывной винтовой линии на их стыках конец к концу.

На фиг. 5A и 5B показаны вертикальные виды с торца и сбоку несимметричного модульного смесительного элемента 52, который был описан со ссылками на фиг. 1 и 1A. Этот смесительный элемент 52 показан с двумя крыльями 64, расположенными в диаметрально противоположных угловых положениях относительно оси 31 или 32 шнека. Крылья 64 со своими кромками 60 показаны имеющими Л-крутку на 90o в пределах осевой длины 1 (равной половине осевой длины сегмента цилиндра экструдера). При наличии двух показанных противоположных шпоночных пазов 44 и с круткой на 90o, такие элементы 52 можно собирать во многочисленные группы и комбинации, причем кромки 60 их крыльев выравнивают конец к концу для образования непрерывной винтовой линии. Кроме того, элементы 51 и 52 можно собирать в группы 50-1 (фиг. 1 и 1A), как описано выше. Кромки их крыльев выравнены на стыке 104 (фиг. 1A), но имеется резкое реверсирование крутки, образующее место острого перегиба на этом стыке 104.

На фиг. 6A и 6B показаны вертикальные виды с торца и сбоку несимметричного модульного смесительного элемента 53, который был рассмотрен на фиг. 1 и 1B. Элемент показан с двумя диаметрально противоположными крыльями 64. Крылья 64 со своими кромками 60 показаны имеющими П-крутку на 90o в пределах осевой длины, составляющей две трети L. Таким образом, длина элемента 53 показана равной одной трети длины сегмента цилиндра экструдера. При наличии двух показанных противоположных шпоночных пазов 44 и с круткой на 90o, такие элементы 53 можно собирать во многочисленные группы и комбинации, причем кромки их крыльев выравнивают на их стыках конец к концу для образования непрерывной винтовой линии. Кроме того, элементы 51 и 53 с П-круткой можно собирать с выравниванием кромок их крыльев для обеспечения изменений шага П-винтовой линии на их стыках. Смесительные элементы 51 и 53 с П-круткой можно собирать выше по течению от смесительных элементов 52 с Л-круткой с выравниванием кромок крыльев, но имеется резкое реверсирование крутки, образующее место острого перегиба на их стыках.

На фиг. 7A и 7B показаны вертикальные виды с торца и сбоку несемметричного модульного смесительного элемента 52 с Л-круткой на 90o. Этот смесительный элемент 54 также рассмотрен на фиг. 1 и 1B. Он имеет осевую длину, составляющую две трети L, и аналогичен смесительному элементу 53, за исключением того, что крутки его винтовой линии имеют равный шаг, но противоположные направления. Таким образом, будучи установленными конец к концу в группе 50-2, как показано на фиг. 1B, они образуют место 106 острого перегиба, которое имеет более углубленную V-образную форму, чем место 104 острого перегиба (фиг. 1A), поскольку их осевые длины короче, создавая тем самым больший угол наклона винтовой линии (более короткую заборную часть) на кромках 60 их крыльев, чем угол наклона винтовой линии для кромок 60 крыльев более длинных смесительных элементов 51 и 52.

На фиг. 8 изображен профиль 57 несимметричного модульного смесительного элемента, наложенный на идеальный самопротирающийся профиль 107 спаренных шнеков (показан заштрихованным). Как пояснялось ранее, этот идеальный самопротирающийся профиль является максимальной пропорциональной зоной такого самопротирающегося профиля, который можно использовать в двухшнековом экструдере с совместно вращающимися взаимосцепленными шнеками, в котором шнек непрерывно остается в протирающем контакте со спаренным с ним шнеком, а также непрерывно остается в протирающем контакте с внутренней поверхностью 81 или 82 стенки корпуса экструдера, имеющей форму кругового цилиндра. Значительная пропорциональная величина заштрихованной зоны между профилями 107 и 57 показывает, что предусмотрены относительно большие зазоры вокруг несимметричных профилей 57 этих модульных смесительных элементов.

При эксплуатации экструдера 20 поток вниз по течению - это прежде всего канализированный поток в областях вдоль цилиндра экструдера, где взаимосцеплены транспортирующие шнековые элементы 45, 46 или 48. Этот канализированный поток возникает вдоль впадин винтовой линии между последовательными винтовыми скребками 47. В отличие от этого канализированного потока, имеются относительно большие величины окружного потока, получаемого в областях вдоль цилиндра экструдера, где установлены группы модульных смесительных элементов 51, 52, 53 или 54. За счет их динамического клинообразного воздействия и их относительно больших сдвиговых зазоров эти элементы создают относительно большие пропорциональные величины окружного потока, как показано стрелками 88 на фиг. 3B. Следует признать, что вся масса пластмассы в цилиндре экструдера продвигается вниз по течению, но тем не менее, несимметричные конфигурации, показанные и раскрытые выше, создают и относительно большие пропорциональные величины окружного потока 88, обеспечивая тем самым возможность повторного прохождения материала через относительно большие кромочные зазоры δ для продуктивного и эффективного получения гомогенного перемешивания пластмассы.

Наш анализ приводит нас к следующим предпочтительным диапазонам независимых конструктивных переменных, которые обсуждались выше, для несимметричного профиля 57:

Таблица II

отношение кромочного зазора δ к внутреннему радиусу Rв цилиндра экструдера = от примерно 0,01 до примерно 0,15;

коэффициент формы кромочного зазора a = от примерно 1 до примерно 8;

коэффициент формы крыла b = от примерно 0,5 до примерно 0,8;

коэффициент симметрии кромки ε = от примерно 0 до примерно 1;

угол клина передней поверхности α = от примерно 5o до примерно 25o;

угол клина задней поверхности β = от примерно 10 до примерно 90o;

и β, по меньшей мере, примерно на 1 больше, чем α.

Более предпочтительными диапазонами этих независимых конструктивных переменных для несимметричного профиля 57, с нашей точки зрения, являются следующие:

Таблица III

δ /Rв примерно 0,02 до примерно 0,12;

a = от примерно 1,5 до примерно 6;

b = от примерно 0,55 до примерно 0,75;

ε = от примерно 0,25 до примерно 0,75;

α = от примерно 10o до примерно 20o;

β = от примерно 20o до примерно 30o;

β, по меньшей мере, примерно на 5o больше, чем α.

Наиболее предпочтительными диапазонами этих независимых конструктивных переменных для несимметричного профиля 57, с нашей точки зрения, являются следующие:

Таблица IV

δ/Rв = примерно 0,03 до примерно 0,10;

a = от примерно 2 до примерно 5;

b = от примерно 0,6 до примерно 0,7;

ε = от примерно 0,4 до примерно 0,6;

α = от примерно 12o до примерно 16o;

β = от примерно 22o до примерно 28o,

β, по меньшей мере, примерно на 7o больше, чем α.

Снова обращая теперь внимание на фиг. 4A и B, 5A и B, 6A и B и 7A и B, отмечаем, что предпочтительно иметь углы наклона винтовой линии для кромок 60 крыльев модульных смесительных элементов в диапазоне от примерно 20o до примерно 60o. Предпочтительно иметь заборную часть кромок винтовых крыльев в диапазоне от примерно 20 до примерно 80.

Кроме того, следует отметить, что крутка 90o, показанная для модульных смесительных элементов 51, 52, 53 и 54, связана с их конфигурацией с двумя шпоночными пазами. При конфигурации с тремя шпоночными пазами используются углы крутки 60o для обеспечения выравнивания кромок 60 крыльев на стыках конец к концу. При конфигурации с четырьмя шпоночными пазами можно использовать углы крутки либо 90o, либо 45o для обеспечения такого выравнивания кромок крыльев на стыках, и так далее.

Поскольку специалисты признают возможность других изменений и модификаций, варьируемых для обеспечения соответствия конкретного экструдера-смесителя, изобретение не следует рассматривать как сводящееся к примерам, выбранным в целях иллюстрации, и оно включает в себя все изменения и модификации в экструдерах-смесителях, которые не являются отклонением от фактического объема притязаний этого изобретения, заявляемого в нижеследующей формуле изобретения и в ее эквивалентах для заявляемых элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДЕР ШНЕКОВЫЙ | 2021 |

|

RU2780836C1 |

| ШНЕКОВЫЕ ЭЛЕМЕНТЫ ДЛЯ ЭКСТРУЗИИ ВИСКОЭЛАСТИЧНЫХ МАСС, ПРИМЕНЕНИЕ И СПОСОБ | 2010 |

|

RU2550175C9 |

| ШНЕК ЭКСТРУДЕРА | 2005 |

|

RU2354553C2 |

| ЭКСТРУДЕР | 2005 |

|

RU2350468C2 |

| РАСПРЕДЕЛИТЕЛЬНАЯ КОРОБКА ДВУХШНЕКОВОГО ЭКСТРУДЕРА, ПРИВОД ДВУХШНЕКОВОГО ЭКСТРУДЕРА И ДВУХШНЕКОВЫЙ ЭКСТРУДЕР | 2004 |

|

RU2286493C2 |

| УСОВЕРШЕНСТВОВАННЫЙ ЭКСТРУДЕР В СБОРЕ | 2005 |

|

RU2350467C2 |

| ШНЕКОВЫЙ ДОЗАТОР-СМЕСИТЕЛЬ КОРМОВ | 2016 |

|

RU2631008C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2582710C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2592789C2 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ПОЛИМЕРНОГО МАТЕРИАЛА, ПРИМЕНЕНИЕ УСТРОЙСТВА ДЛЯ ПРИГОТОВЛЕНИЯ ИЛИ ВТОРИЧНОЙ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНОГО ПОЛИМЕРНОГО МАТЕРИАЛА И СПОСОБ ЭКСПЛУАТАЦИИ УСТРОЙСТВА ДЛЯ ПРИГОТОВЛЕНИЯ ПОЛИМЕРНОГО МАТЕРИАЛА | 2011 |

|

RU2532570C2 |

Изобретение относится к области многошнековых экструдеров-смесителей с совместно вращающимися взаимосцепленными шнеками, предназначенных для обработки пластмассы. Многошнековый экструдер-смеситель содержит узел корпуса и шнеки. Корпус включает две примыкающие друг к другу и имеющие форму кругового цилиндра секции, каждая из которых имеет внутреннюю стенку. Шнеки расположены внутри секций цилиндра экструдера и выполнены с обеспечением возможности вращения в одном и том же направлении вокруг оси вращения. Каждый шнек включает множество взаимосцепленных транспортирующих шнековых элементов и, по меньшей мере, одну группу взаимосцепленных несимметричных модульных смесительных элементов. Транспортирующие шнековые элементы установлены с обеспечением возможности демонтажа на приводимом во вращение валу и закреплены на нем шпонками. Каждый из модульных смесительных элементов также установлен с возможностью вращения и демонтажа на валу и закреплен на нем шпонками. Каждая группа несимметричных модульных смесительных элементов включает в себя, по меньшей мере, один модульный смесительный элемент, имеющий левую крутку. Указанный смесительный элемент установлен ниже по течению, по меньшей мере, от одного модульного смесительного элемента, имеющего правую крутку. Каждый модульный смесительный элемент имеет множество несимметричных крыльев. Каждое из крыльев имеет переднюю поверхность и заднюю поверхность с кромкой крыла между ними. Передняя поверхность имеет меньший радиус кривизны, чем задняя поверхность. Описан также вариант выполнения несимметричного модульного смесительного элемента. Изобретение позволяет повысить напряжение сдвига в материале и улучшить таким образом диспергирующее смешивание. 3 с. и 18 з.п. ф-лы, 16 ил., 4 табл.

| US 4752135 A, 21.07.1988 | |||

| US 4900156 A, 13.02.1990 | |||

| US 4236833 A, 02.12.1980 | |||

| US 3729178 A, 24.04.1973 | |||

| 0 |

|

SU160124A1 | |

| DE 4211149 A1, 07.10.1993 | |||

| Смешивающе-месильная установка непрерывного действия для пластифицируемых масс | 1983 |

|

SU1279522A3 |

| Смеситель для полимерных материалов | 1973 |

|

SU513859A1 |

Авторы

Даты

2000-02-10—Публикация

1995-06-01—Подача