Изобретение относится к экструдеру для непрерывной обработки и/или переработки жидкотекучих материалов, по меньшей мере, с двумя вращающимися в одинаковом направлении валами, которые снабжены входящими друг в друга транспортными шнековыми сегментами и рабочими сегментами и установлены в параллельные валам и имеющие форму круговых сегментов выемки корпуса экструдера.

Валы, оснащенные транспортными шнековыми сегментами и рабочими сегментами, могут быть расположены при этом также в полости в корпусе экструдера через равные центральные углы вдоль одной окружности (ЕР 0788867 B1). В то время как образованные из отдельных элементов транспортные шнековые сегменты транспортируют обрабатываемый в экструдере материал от подающего материал отверстия к выпускающему материал отверстию на другом конце экструдера, образованные так же как отдельные элементы рабочие сегменты имеют тормозящую и в определенных случаях обратно-транспортирующую функцию. Как рабочие элементы могут использоваться, например, смесительные блоки, которые известны, например, из ЕР 0422272 A1, или так называемые блистеры, а именно решетки экструдера с диаметром, соответствующим наружному диаметру шнеков, которые также как так называемые зубчатые диски могут быть снабжены по периметру внешним зубчатым венцом.

Вместо таких уплотняющих материал рабочих элементов используются также снимающие давление рабочие элементы. Так, например, из DE 10233213 A1 известен шнековый элемент, который содержит транспортно-нейтральный, снимающий давление участок, который образуется путем удаления витков шнека.

Рабочие элементы, которые для различных технологических задач имеют разные поверхности, могут практически произвольно комбинироваться между собой, чтобы обеспечивать оптимальное решение всем соответствующим технологическим требованиям. Элементы транспортных шнеков и рабочие элементы вплотную следуют друг за другом и без проворачивания насажаны на несущие валы, точно радиально и аксиально позиционированы и согласовано приводятся в действие от привода.

Рабочие элементы вследствие специальных технологических требований часто уменьшаются по длине до одной шестой части диаметра шнека и почти всегда короче, чем диаметр шнека. С другой стороны, между зацепляющимися друг с другом рабочими элементами двух соседних валов может возникать высокое давление, в частности, если они, как например обратно-транспортирующие элементы шнеков, смесительные блоки, блистеры или зубчатые диски, имеют диаметр, соответствующий наружному диаметру сечения. Вследствие этого в случае двухшнековых экструдеров в области таких рабочих элементов появляются силы, которые ведут к значительному распиранию между валами. Эти силы также ведут к значительному износу в случае экструдеров с несколькими валами, у которых валы расположены с равными центральными углами вдоль одной окружности.

Задачей изобретения является сокращение чрезвычайного износа в области рабочих элементов.

Этого достигают согласно изобретению посредством того, что рабочие сегменты, которые приводят к большему распиранию между двумя валами, чем транспортные шнековые сегменты, образуют цельный комбинированный элемент, по меньшей мере, с одним транспортным шнековым сегментом и/или, по меньшей мере, с одним следующим рабочим сегментом.

При этом рабочий сегмент, который объединен с транспортным шнековым сегментом в комбинированный цельный элемент, может быть обратно-транспортирующим рабочим элементом с диаметром, соответствующим диаметру шнека, в частности, шнековым сегментом с большим шагом, чем транспортный шнековый сегмент, или с направлением шага, противоположным транспортному шнековому сегменту, или смесительным блоком, блистером или зубчатым диском. Однако два рабочих сегмента также могут быть объединены в цельный элемент, например два смесительных блока с противоположным направлением шага или один шнековый сегмент с противоположным направлением шага и один смесительный блок.

Посредством объединения транспортного шнекового сегмента и рабочего сегмента или двух рабочих сегментов в более длинный комбинированный элемент, согласно изобретению существенно улучшается прочность валов на изгиб. Одновременно распирающие усилия распределяются на большую, в большинстве случаев лучше смазанную поверхность, и вследствие этого существенно уменьшается нагрузка на единицу площади и, таким образом, - износ. Кроме того, комбинация на относительно короткой длине нескольких по-разному реализуемых технологических требований в одном сегменте приносит с собой решающее сокращение числа частей, что дает в результате существенное упрощение монтажа и технического обслуживания валов, а также хранения на складе.

Чтобы упростить монтаж валов, торцевые поверхности комбинированных согласно изобретению элементов ограничены дугами окружности, которые соответствуют диаметру транспортного шнека, диаметру сердечника транспортного шнека и максимальному межцентровому расстоянию валов. Комбинированные элементы могут тогда насаживаться простым способом на валы так, что ограниченные дугами торцевые поверхности являются соосными друг с другом. При этом существенно облегчается безошибочное насаживание комбинированных элементов, сцепляющихся с комбинированными элементами соседних валов.

Чтобы проявляли себя преимущества комбинированных элементов относительно прочности на изгиб и износ, комбинированный элемент имеет длину больше, чем диаметр шнека, в частности, больше, чем удвоенный диаметр шнека.

Транспортный шнековый сегмент комбинированного элемента образован преимущественно двухзаходным, так как двухзаходный шнек ведет к большему количеству транспортируемого материала, чем трехзаходный шнек, но в противоположность однозаходному шнеку обладает большей прочностью на изгиб.

Если рабочий сегмент комбинированного элемента также имеет шнекообразную поверхность, а именно, например, шнековый сегмент с большим шагом или противоположным направлением шага, то он образован также преимущественно двухзаходным. При этом поверхность рабочего сегмента может иметь также лишь похожий на шнек, спиралеобразный ход, например, у смесительных блоков. Таким образом, согласно изобретению, например, сегмент смесительного блока с двухзаходными спиралеобразно расположенными дисковыми кулачками, которые имеют соответствующее транспортному шнеку направление шага, может быть скомбинирован в один элемент с двухзаходным сегментом смесительного блока с противоположным направлением шага.

При высоких температурах, которым подвержен обрабатываемый материал в экструдере, по-разному расширяются валы, с одной стороны, и насажанные на них транспортные и рабочие элементы, с другой стороны. Это влечет за собой образование зазора между валом и насажанными на нем элементами, в который может проникать и в определенных случаях сгорать расплавленный материал, например пластмасса, во всяком случае, вал может связываться с элементами настолько прочно, что после охлаждения вала элементы могут только лишь с большими трудностями удаляться с вала.

Эта проблема еще существенно усиливается при использованных согласно изобретению длинных комбинированных элементах, в определенных случаях настолько, что элементы больше совсем не могут удаляться, а значит весь вал должен выбрасываться.

Согласно изобретению предпочтительно каждый вал поэтому разделен на несколько более коротких участков вала, причем участки валов выполнены с возможностью аксиального зажимания на сердечнике вала посредством тягового усилия. Для возможности аксиального зажимания преимущественно на одном конце участка вала в сердечнике вала установлен с возможностью поворота аксиально зафиксированный поворотный элемент, который снабжен наружной резьбой, которая входит в зацепление с внутренней резьбой в сердечнике соседнего участка вала. Для этого участок вала на одном конце может содержать поворотный элемент с наружной резьбой, и на другом конце - внутреннюю резьбу в сердечнике. Также могут быть предусмотрены участки валов, которые содержат такие поворотные элементы с наружной резьбой на обоих концах и связываются с участками валов, которые содержат соответствующую внутреннюю резьбу в сердечнике на обоих концах.

В сердечнике участка вала предпочтительно предусмотрено аксиальное отверстие или подобная выемка, чтобы иметь возможность приводить в действие поворотный элемент. Для этого поворотный элемент на своей обращенной к аксиальной выемке стороне может быть снабжен многогранником или многогранной выемкой, например шестигранной выемкой или шестигранной цапфой, которую приводит в действие стержень, снабженный на своем конце соответствующим обратным многогранником и введенный в аксиальное отверстие сердечника вала. Вместо многогранной выемки или многогранной цапфы на поворотном элементе может быть предусмотрена, разумеется, также другая приводная выемка или другой приводной выступ, которая и соответственно который приводится в действие стержнем, выполненным на своем конце соответствующим образом и введенным в аксиальное отверстие в сердечнике вала.

Каждый участок вала с расположенными на нем без возможности проворота элементами связан также без возможности проворота с соседним участком вала. Для этого предусмотрено геометрически замыкаемое, не имеющее возможности проворота соединение между двумя соседними участками вала, например, посредством шлицевого или шпоночного зацепления на внешнем периметре конца сердечника вала, на котором шарнирно укреплен поворотный элемент, причем элементы зацепления на внешнем периметре взаимодействуют с элементами шлицевого или шпоночного зацепления в ступичном отверстии на конце соседнего участка вала, в котором предусмотрена внутренняя резьба, с которой входит в зацепление наружная резьба на поворотном элементе соседнего участка вала.

Комбинированный элемент с рабочим сегментом и по меньшей мере одним транспортным шнековым сегментом и/или по меньшей мере одним следующим рабочим сегментом может быть образован за одно целое с сердечником участка вала. Тем не менее также можно сердечник шнека участка вала изготавливать для насаживания без возможности проворота одного или нескольких комбинированных элементов.

Таким образом, посредством соответствующих изобретению комбинированных цельных элементов существенно повышается прочность валов на изгиб на определенной длине, так что возникающие поперечные силы лучше распределяются на большую наружную боковую поверхность и тем самым уменьшается износ. Кроме того, согласно изобретению сокращается число конструктивных деталей, что оказывает положительное влияние при хранении на складе, а также при сборке и демонтаже. Далее, можно встраивать короткие рабочие сегменты, например рабочие сегменты с длиной, которая меньше половины диаметра транспортных шнеков, а также такие, которые не попадают в перечень типовых модулей, например, из-за конструктивной длины и/или посадочной позиции. Можно уверенно избегать ошибочной посадки даже в случае сложных систем. Также радикально сокращается число мест уплотнения, и технологический объем на определенной машинной длине радиально уплотнен относительно установленного внутри вала.

Соответствующий изобретению экструдер может быть выполнен как двухшнековый экструдер. Тем не менее, преимущественно он имеет три или больше валов, расположенных в камере в корпусе экструдера по окружности или дуге окружности с равными центральными углами.

Далее изобретение поясняется более подробно посредством приложенных чертежей, на которых:

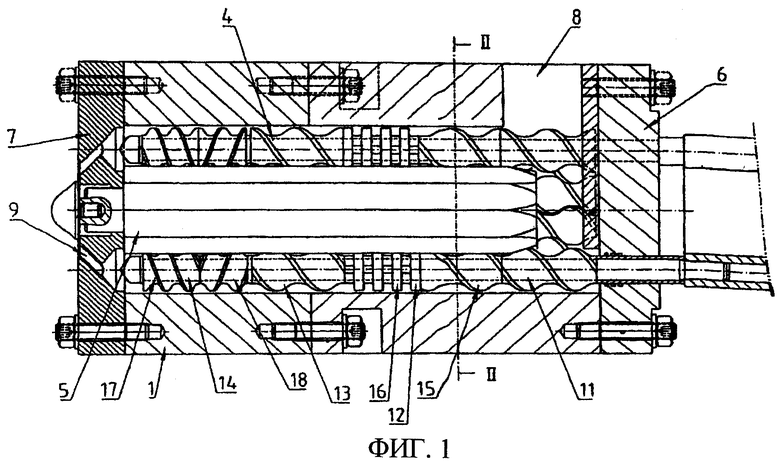

фиг. 1 - продольное сечение многошнекового экструдера;

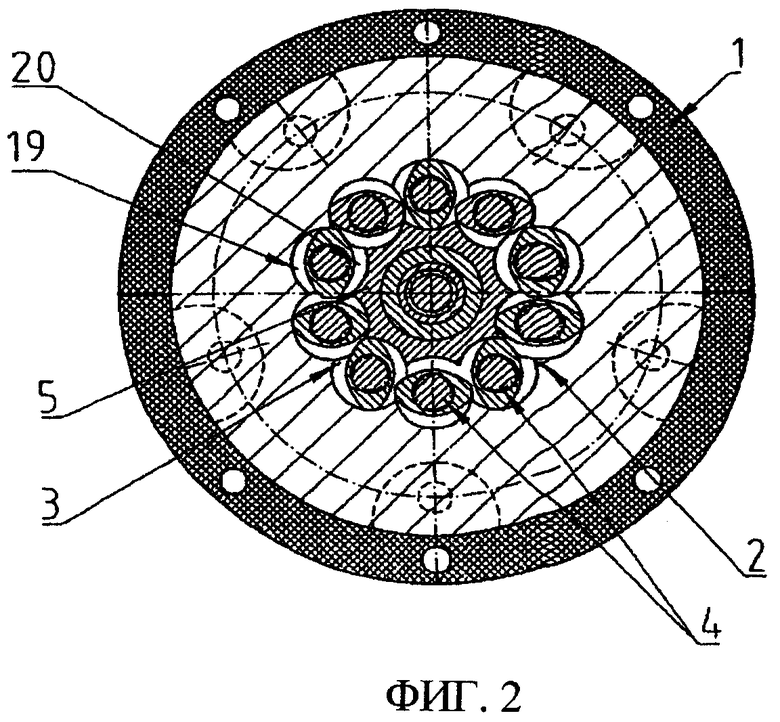

фиг. 2 - поперечное сечение вдоль линии II-II на фиг. 1;

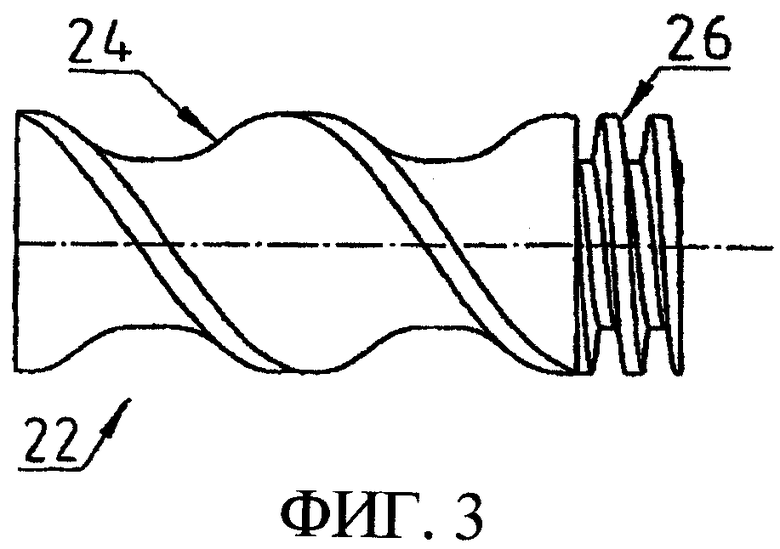

фиг. 3 и 4 - вид сбоку и вид с торца комбинированного элемента транспортного шнека и рабочего элемента;

фиг. 5 и 6 - вид сбоку и вид с торца комбинированного элемента соответственно фиг. 1, однако, с коротким рабочим сегментом и, вместе с тем, с другой торцевой стенкой;

фиг. 7 и 8 - вид в перспективе и с торца элемента, скомбинированного из одного смесительного сегмента с одним шагом и из смесительного сегмента с противоположным шагом;

фиг. 9 - поперечное сечение двухшнекового экструдера с герметично входящими друг в друга на всем периметре шнековыми сегментами;

фиг. 10 - продольное сечение участка вала с выполненным вместе с ним за одно целое комбинированным элементом;

фиг. 11 - вид правого конца участка вала, согласно фиг. 10;

фиг. 12 - вид, соответствующий фиг. 11, однако, для одного участка вала с насаженным на сердечник вала комбинированным элементом;

фиг. 13 - поперечное сечение вдоль линии XIII-XIII на фиг. 11; и

фиг. 14 - продольное сечение вала из нескольких участков вала с насаженными комбинированными элементами.

Согласно фиг. 1 и 2, экструдер имеет в корпусе 1 камеру 2, которая проходит по окружности 3. В камере 2 вокруг сердечника 5 расположены несколько осепараллельных валов 4. Корпус 1 закрыт на торцевых сторонах концевыми плитами 6 и 7. Проходящие через концевую плиту 6 валы 4 приводятся в действие в одинаковом направлении не представленной здесь передачей. Подающее отверстие обозначено позицией 8 и выпускающее отверстие в концевой плите 7 - позицией 9.

На каждый вал 4 посредством шлицевого соединения без возможности проворота насажено несколько элементов 11, 12, 13, 14. В то время как элементы 11 и 13 образуются одним транспортным шнековым сегментом, элемент 12 состоит из транспортного шнекового сегмента 15 и смесительного блока 16, а элемент 14 - из транспортного шнекового сегмента 17 с большим шагом, чем у элементов 11 и 13 транспортного шнека, а также из короткого шнекового сегмента 18 с противоположным шагом. Смесительный сегмент 16 и короткий шнековый сегмент 18 с противоположным шагом представляют собой рабочие сегменты.

На внутренней стороне корпуса 1 и на сердечнике 5 предусмотрены осепараллельные, имеющие форму круговых сегментов выемки 19 и соответственно 20, в которые с незначительным зазором, т.е. в значительной мере герметично входят элементы 11 и 13 транспортного шнека и комбинированные элементы 12 и 14. Одновременно элементы 11 и 13 транспортного шнека и комбинированные элементы 12, 14 в значительной мере герметично входят друг в друга.

На фиг. 3 и 4, а также 5 и 6 представлены два других комбинированных элемента 22, 23 из одного транспортного шнекового сегмента 24 или, соответственно, 25, и одного рабочего сегмента 26 или, соответственно, 27, которые образуются соответственно шнековым сегментом с большим шагом, чем у транспортного шнекового сегмента 24 или, соответственно, 25, причем рабочий сегмент 27 выполнен более коротким, чем рабочий сегмент 26.

На фиг. 7 и 8 представлен комбинированный элемент 28, который состоит из смесительного сегмента 29 из дисковых кулачков, которые, как обозначено пунктирной линией 29', направлением шага спирали шнека расположены соответственно элементу транспортного шнека, и из смесительного сегмента 30 из дисковых кулачков, которые, как обозначено пунктирной линией 30', расположены с противоположным направлением шага спирали шнека. То есть в этом варианте осуществления в один элемент 28 скомбинированы два смесительных сегмента 29 и 30 как рабочие сегменты с разными функциями.

Как представлено на фиг. 9, два входящих друг в друга комбинированных элемента 22 имеют торцевую поверхность 10, которая ограничивается дугами A-B, E-F и A-E окружности. Дуга A-B имеет диаметр, который соответствует диаметру D шнеков, дуга E-F - диаметр, который соответствует диаметру d сердечника шнека, а дуга A-E - диаметр, радиус которого соответствует межцентровому расстоянию Ax обоих комбинированных элементов 22 (см. EP-B-0002131). Также образована торцевая поверхность 10 комбинированных элементов 22 и 28, согласно фиг. 3 и 4, или, соответственно, 7 и 8.

Комбинированный элемент 23, согласно фиг. 5 и 6, имеет также торцевую поверхность 20, которая ограничивается дугами A-B, E-F' и A-E, окружности, а также дополнительно дугой 32 окружности, которая соответствует полуокружности с диаметром сердечника шнека.

Благодаря образованным из этих дуг торцевым поверхностям комбинированных элементов существенно упрощается установка валов, так как элементы должны насаживаться только лишь таким образом, чтобы их торцевые поверхности находились на одной линии друг с другом.

Каждый вал 4 разделен на несколько коротких участков вала, которые могут быть выполнены по-разному. Таким образом в случае участка 33 вала, согласно фиг. 10 и 11, сердечник 37 вала и схематически представленный комбинированный элемент 35 выполнены за одно целое, в то время как в случае участков 34, 35 валов, согласно фиг. 12 и 14, схематически представленные комбинированные элементы 36 насажены без возможности проворота на сердечнике 37 вала посредством элементов 38 шпоночного зацепления.

Участки 33, 34, 35 валов выполнены с возможностью аксиального зажимания на сердечнике 37 вала под действием тяговых усилий. Для этого на конце каждого участка 33, 34, 35 вала установлен цилиндрический поворотный элемент 41 с возможностью поворота в аксиальной выемке 39 в сердечнике 37 вала. На своем выступающем из аксиальной выемки 39 конце поворотный элемент 41 снабжен наружной резьбой 42.

Для аксиальной фиксации поворотного элемента 41 предусмотрено проволочное кольцо 43, которое входит, с одной стороны, в круговой паз 44 в цилиндрической аксиальной выемке 39 в сердечнике 37 вала и, с другой стороны, в окружной паз 45 на внешнем периметре цилиндрического поворотного элемента 41.

Проволочное кольцо 43 образуется, как видно из фиг. 13, когда через тангенциальное отверстие 48 в сердечнике 37 вала вдвигается сбоку проволока между круговыми пазами 44, 45.

Для соединения участков вала, как видно из фиг. 10, на другом конце участка 33 вала в сердечнике 37 вала предусмотрена коаксиальная внутренняя резьба 49, в которую может ввинчиваться коаксиальная наружная резьба 42 соседнего участка 33 вала.

Чтобы повысить прочность при изгибе, на конце участка 33 вала, на котором расположен поворотный элемент 41, сердечник 37 вала аксиально выступает, причем образованная выступающим концом 46 сердечника вала аксиальная цапфа вставляется в аксиальную выемку 47 на конце соседнего участка 33 вала, причем на внутренней стороне аксиальной выемки 47 предусмотрена аксиальная выемка с внутренней резьбой 49.

Для приведения в действие поворотного элемента 41 сердечник 37 вала снабжен сквозным аксиальным отверстием или подобной ему выемкой 51. Поворотный элемент 41 может иметь, например, шестигранную выемку 52, в которую вставляется непредставленный шестигранник на стержне, который проводится через аксиальное отверстие 51, чтобы поворачивать поворотный элемент 41 и вследствие этого либо свинчивать, либо развинчивать наружную резьбу 42 с внутренней резьбой 49 соседнего участка 33 вала, чтобы соединять соседние участки вала или разделять их друг от друга. Каждый участок 33 вала выполнен с соседним участком 33 вала без возможности проворота. Для этого согласно фиг. 11 на цапфе 46 предусмотрены элементы 53 шпоночного зацепления, которые входят в зацепление с элементами 50 шпоночного зацепления в аксиальной выемке 47 соседнего участка 33 вала. Для этого в случае варианта осуществления согласно фиг. 12 используются элементы 38 шпоночного зацепления на сердечнике 37 вала, использованные для элементов 36.

На фиг. 14 направление экструзии указано стрелкой 54. Направление для сборки вала из участков 34, 35 вала также соответствует направлению стрелки 54, в то время как направление демонтажа противоположно стрелке 54. Можно видеть, что концы участков 34, 35 вала соответственно на расположенном выше по потоку конце, по отношению к направлению 54 экструзии, снабжены поворотным элементом 41.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДЕР С НЕСКОЛЬКИМИ ВАЛАМИ | 2006 |

|

RU2382701C1 |

| МНОГОВАЛЬНЫЙ ЭКСТРУДЕР | 2007 |

|

RU2441754C2 |

| ЭКСТРУДЕР | 2011 |

|

RU2568726C2 |

| ЭКСТРУДЕР | 2009 |

|

RU2538852C2 |

| МНОГОВАЛЬНЫЙ ЭКСТРУДЕР С САМООЧИЩАЮЩИМИСЯ ПОДАЮЩИМИ ВАЛАМИ | 2013 |

|

RU2618565C2 |

| ЭКСТРУДЕР | 2005 |

|

RU2378115C2 |

| РЕДУКТОР ЭКСТРУДЕРА | 2009 |

|

RU2494866C2 |

| СПОСОБ ЭКСТРУЗИИ ПЛАСТИЧЕСКИХ МАСС | 2009 |

|

RU2496643C9 |

| ШНЕКОВЫЕ ЭЛЕМЕНТЫ ДЛЯ ЭКСТРУЗИИ ВИСКОЭЛАСТИЧНЫХ МАСС, ПРИМЕНЕНИЕ И СПОСОБ | 2010 |

|

RU2550175C9 |

| ОДНОХОДОВЫЕ ШНЕКОВЫЕ ЭЛЕМЕНТЫ С УМЕНЬШЕННЫМ НАКЛОНОМ ЛИНИИ ГРЕБНЯ | 2009 |

|

RU2531279C2 |

Изобретение относится к экструдеру для непрерывной обработки и/или переработки жидкотекучих материалов. Экструдер содержит два параллельных, вращающихся в одинаковом направлении вала. Валы снабжены входящими друг в друга транспортными шнековыми сегментами и рабочими сегментами, которые установлены в параллельных валам, имеющих форму круговых сегментов выемках в корпусе экструдера. Рабочие сегменты образованы шнековым сегментом с большим шагом, чем транспортные шнековые сегменты, шнековым сегментом с противоположным направлением шага, смесительным блоком блистером или зубчатым диском. Рабочие сегменты образуют с одним транспортным шнековым сегментом комбинированные цельные элементы или рабочие сегменты образуют с одним транспортным шнековым сегментом и с одним следующим рабочим сегментом комбинированные цельные элементы. Результатом изобретения является возможность сокращения чрезвычайного износа в области рабочих элементов. 17 з.п. ф-лы, 14 ил.

| US 5318358 A1, 07.06.1994 | |||

| УСТРОЙСТВО КОНТРОЛЯ СОСТОЯНИЯ РЕЛЬСОВОЙ ЛИНИИ | 2007 |

|

RU2340499C2 |

| US 4334785 A1, 15.06.1982 | |||

| WO 8706523 A1, 05.11.1987 | |||

| US 4752135 A1, 21.06.1988 | |||

| МНОГОШНЕКОВЫЕ ЭКСТРУДЕРЫ-СМЕСИТЕЛИ С МОДУЛЬНЫМИ СМЕСИТЕЛЬНЫМИ ЭЛЕМЕНТАМИ | 1995 |

|

RU2145281C1 |

| US 4600311 A1, 15.07.1986. | |||

Авторы

Даты

2009-03-27—Публикация

2005-10-07—Подача