Область техники, к которой относится изобретение

Настоящее изобретение относится, в общем, к усовершенствованному экструдеру в сборе, предназначенному для подготовки расплава формовочного материала. В том числе изобретение относится к усовершенствованиям одношнекового экструдера-смесителя, в котором в области низкого давления канала шнека экструдера содержится, по меньшей мере, один очищающий элемент, расположенный рядом с вентиляционным отверстием для удаления летучих веществ или дополнительным загрузочным отверстием. Указанный очищающий элемент содействует надежному продвижению составной части смеси. Настоящее изобретение особенно полезно в области поточного смешивания, где для приготовления расплава с увлеченными потоком добавками необходимы устройство и несколько этапов, например при приготовлении полипропилена, армированного длинными стекловолокнами.

Уровень техники

В настоящее время большее количество пластиков смешивается со значительным количеством наполнителей (например, стеклянными, углеродными или натуральными волокнами, минеральными веществами, красителями, органическими добавками и так далее). Такие смеси обычно изготавливаются с использованием экструдера-смесителя, такого как двухшнековый экструдер-смеситель с зацепляющимися шнеками, который описан в US 6136246 (Rauwendaal). Обычно экструдеры предназначены для изготовления гранул или заготовок формовочной смеси, которые в дальнейшем используются, по существу, отдельно, в качестве исходного материала для обычной машины литьевого или компрессионного формования. В качестве альтернативы экструдер-смеситель может быть приспособлен для подачи расплавленного формовочного состава непосредственно в формовочную машину, этот процесс обычно называется «поточное смешивание» или «прямая экструзия». Например, в US 5358680 (Boissonnat) описана поточная система смешивания, которая содержит двухшнековый экструдер-смеситель, который предназначен для изготовления формовочной смеси из термопластика, смешанного с армирующими волокнами, и машину для литья под давлением, предназначенную для приема формовочной смеси непосредственно из экструдера, в другом отношении машина для литья под давлением производит формовые изделия обычным образом.

Традиционно, благодаря своей универсальности и эффективности, двухшнековый экструдер-смеситель является более предпочтительным по сравнению с одношнековым экструдером, несмотря на некоторые значительные недостатки (например, сравнительно большую стоимость, износ шнека, необходимость в средстве накачивания ниже по потоку и так далее). Двухшнековому экструдеру присущи следующие достоинства: самоочистка внешних поверхностей зацепляющихся винтовых линий и вала шнека, надежное продвижение формовочных материалов в области низкого давления расплава, хорошее рассеивающее и распределительное смешивание, малые размеры (то есть малое отношение длина/диаметр), гибкое регулирование обработки (то есть благодаря работе с точной дозировкой) и высокая пропускная способность. Другая причина предпочтительности двухшнековых экструдеров-смесителей заключается в доступности модульных шнеков и цилиндрических корпусов, тем самым для достижения оптимальности процесса смешивания экструдер может быть легко изменен с помощью простого добавления или удаления обрабатывающих секций. Примеры общедоступных модулей цилиндрических корпусов содержат секции первичной подачи, ровные секции, вентиляционные секции, боковые секции для наполнителя и дополнительные секции подачи. Аналогично общедоступные модули шнековых секций содержат различные элементы винтовой линии (то есть элементы подачи, компрессии, вентиляционные, нагнетания и так далее), смешивающие элементы и разделяющие элементы (то есть изолирующие операции внутри экструдера).

В противоположность вышеизложенному традиционно считается, что одношнековые экструдеры-смесители характеризуются ограниченной эксплуатационной гибкостью и гораздо более узким окном обработки. Как подробно описано в недавно опубликованном документе, озаглавленном «New Single Screw Compounding Extruder», автор Крис Раувендааль (Rauwendaal) из компании Rauwendaal Extrusion Engineering Incorporated, такое видение одношнековых экструдеров основано на обычной практике избыточного питания экструдера, ограничениях длины экструдера, вытекающих из практики, недостатке экструдеров, снабженных несколькими загрузочными отверстиями, использовании шнеков и цилиндрических корпусов единой конструкции (то есть конфигурацию экструдера нелегко поменять). В указанном документе также предложены пути обхода упомянутых ограничений. Например, модульная конструкция шнека и цилиндрического корпуса, характерная для двухшнековых экструдеров, может быть использована для обеспечения дополнительной эксплуатационной гибкости. Кроме того, дополнительные смесители и/или более эффективные смесители, описанные ниже, могут быть встроены в шнек и/или цилиндрический корпус с целью минимизации длины экструдера, необходимой для достижения приемлемого уровня распределения и рассеивания добавки. Также экструдер может быть приспособлен для того, чтобы содержать вдоль цилиндрического корпуса ряд вентиляционных дополнительных отверстий. Указанные отверстия предназначены для поэтапного добавления составных частей смеси и удаления летучих компонентов. Также в указанном документе предложен способ смешивания в одношнековом экструдере, характеризующийся улучшенной эксплуатационной гибкостью. Указанный способ содержит этап точной дозировки сырья для экструдера.

Как отмечалось выше, в технике существует большое число конструкций смесителя/пластикатора, которые могут быть применены в одношнековом экструдере-смесителе с целью улучшения эффективности его смешивания и, таким образом, уменьшения длины экструдера. Смесители могут быть выполнены непосредственно на шнеке, цилиндрическом корпусе или на обоих узлах. Например, в патенте США 5932159 (Rauwendaal) описан смеситель, который объединен со шнеком. Этот смеситель, называемый «CRD mixer™» (торговая марка компании Rauwendaal Extrusion Engineering Inc.), реализован посредством простого изменения конфигурации винтовой линии шнека таким образом, чтобы передняя толкающая поверхность винтовой линии взаимодействовала с внутренней поверхностью канала шнека в цилиндрическом корпусе для формирования постепенно сужающегося прохода, через который материал проталкивается в несколько областей высокого напряжения удлинения и сдвига, в силу чего обеспечивается рассеивающее и распределительное смешивание. В качестве альтернативы устройство «Buss Ko-Kneader» (торговая марка компании Coperion Holding GmbH), в целом описанное в разделе «уровень техники» патента США 6709147, является смесителем, содержащим элементы, встроенные как в шнек, так и в цилиндрический корпус. В частности, для этого смесителя требуется, чтобы цилиндрический корпус экструдера содержал один или несколько осевых рядов перемешивающих элементов, расположенных вдоль внутренней поверхности канала шнека в области высокого давления экструдера, а также необходимо, чтобы в винтовых линиях шнека были выполнены прорези, форма которых дополняет форму указанных перемешивающих элементов. В процессе работы перемешивающие элементы проходят через прорези в винтовых линиях шнека и тем самым эффективно смешивают расплав, прокачиваемый между ними. Перемешивающие элементы, зубья или пальцы, часто запрессованы или завинчены в цилиндрический корпус экструдера. Также обычно перемешивающие элементы встроены в модульную часть цилиндрического корпуса складывающейся конструкции с целью простоты установки и обслуживания.

Соответственно, одношнековый экструдер-смеситель, надлежащим образом сконфигурированный, может достигать эксплуатационной гибкости двухшнекового экструдера, но требует гораздо меньших капитальных и эксплуатационных расходов. Несмотря на эту перспективу, одна важная проблема остается нерешенной. В частности, недостаточное очищение винтовой линии и вала шнека в одношнековом экструдере-смесителе может привести к значительным проблемам при прохождении расплава через области низкого давления экструдера (то есть через области, прилегающие к вентиляционным и дополнительным отверстиям), когда, по меньшей мере, одна из обрабатываемых составных частей смеси склонна прилипать или другим образом присоединяться к граничной поверхности шнека (то есть к поверхности впадин профиля шнека или винтовой линии шнека). К сожалению, эта проблема особенно остро встает при точной дозировке сырья для экструдера.

Следовательно, целесообразно предложить очищающее устройство, предназначенное для очищения, по меньшей мере, части винтовых линий шнека и/или вала шнека в областях низкого давления одношнекового экструдера, которые прилегают к вентиляционному и/или дополнительному отверстию. Указанное очищающее устройство призвано способствовать надлежащему продвижению формовочного материала через экструдер. По тем же причинам эта задача также относится к одношнековым экструдерам (то есть к не смешивающим экструдерам).

Упомянутые выше смешивающие пальцы существующего устройства «Buss Ko-Kneader» (торговая марка компании Coperion Holding GmbH), при надлежащей конфигурации и использовании, расположены в областях экструдера с достаточно высоким давлением расплава для обеспечения продолжения движения расплава в пределах, необходимых для осуществления тщательного смешивания/перемешивания расплава, по мере того, как расплав рассекается между пальцами и частями винтовых линий шнека. Тем не менее, в технике не предлагалось использовать аналогичную конфигурацию в областях экструдера со сравнительно низким давлением (то есть давлением, близким к атмосферному) для выполнения совершенно другой задачи - соскабливания или иного очищения оставшихся составных частей смеси с винтовой линии и/или вала шнека. Указанное очищение содействует дальнейшему взаимодействию составных частей смеси с частями шнека и цилиндрического корпуса с целью обеспечения эффективного прохождения через область низкого давления экструдера. В частности, нигде в технике не упоминалось об установке очищающих элементов шнека в областях вентилирования/увлечения потоком одношнекового экструдера-смесителя.

Известно, что аналогичная проблема возникает при подаче некоторого исходного сырья в первичное загрузочное отверстие экструдера, в котором исходное сырье становится «клейким» при нагревании и склонно прилипать к внешним поверхностям шнека, что препятствует или блокирует подачу формовочного материала. Решение этой проблемы было предложено в US 3929323 (Smith). В частности, Смит описывает одношнековый экструдер, который содержит дополнительный подающий шнек, предназначенный для очищения винтовых линий шнека экструдера для обеспечения надежного продвижения формовочного материала.

Далее будет описан эксперимент, который был проведен на поточной смешивающей системе формования. Результаты этого эксперимента иллюстрируют проблему, которая определена выше и которая в настоящее время может быть решена при внедрении улучшений в экструдер, что делается в соответствии с описанными далее вариантами выполнения настоящего изобретения.

На фиг.1 показана поточная смешивающая система 10 формования, содержащая экспериментальный Husky™ (торговая марка компании Husky Injection Molding Systems Ltd.) P100/110 E100 блок 14, который содержит две области экструзия/экструзия/впрыск и который соединен секцией 12 смыкания Husky™ (торговая марка компании Husky Injection Molding Systems Ltd.) GL300 PET.

Секция смыкания обычно присутствует в системе литья под давлением, и на фиг.1 показано, что она содержит основание 18 с неподвижной плитой 16, которая надежно удерживается на конце основания, блок 22 смыкания, с возможностью перемещения прикрепленный к противоположному концу основания 18, и подвижную плиту 20, перемещающуюся между ними на наборе поперечин 32, которые соединяют неподвижную плиту 16 и блок 22 смыкания. Как известно, секция 12 смыкания дополнительно содержит средство перемещения (не показано) подвижной плиты 20 относительно неподвижной плиты, что делается для открывания и закрывания расположенных между ними полуформ 26, 27 для литья под давлением. Средство смыкания (не показано) встроено в блок 22 смыкания и соединено с помощью смыкающего стержня 24 с подвижной плитой с целью порождения, в процессе работы, усилия смыкания между полуформами 26, 27 при впрыске расплава формовочного материала, что известно в технике. Горячая полуформа 27 для литья под давлением прикреплена к наружной поверхности неподвижной плиты 16, тогда как сопряженная холодная полуформа 26 прикреплена к противоположной поверхности подвижной плиты 20. Показано, что форма 25 для литья под давлением также содержит формообразующую полость 83, образованную между полуформами 26, 27 и каналом 48G для расплава, который проходит через часть 85 втулки центрального литника горячей полуформы 27 и соединяет формообразующую полость 83 с каналом 48F для расплава выпускного патрубка 46.

Блок 14 экструзии/впрыска является модифицированным блоком впрыска и содержит две области, показано, что он содержит одношнековый смешивающий экструдер 38 в сборе, расположенный выше и соединенный с устройством 29 впрыска. Как экструдер 38 в сборе, так и устройство 29 впрыска опираются на несущее устройство 30, которое само опирается на направляющие 33, которые предусмотрены на верхней части основания 28 блока впрыска. Соответственно, экструдер 38 в сборе и устройство 29 впрыска можно вместе перемещать относительно секции 12 смыкания с целью регулируемого соединения выпускного патрубка 46 с центральным литником горячей полуформы 27. Цилиндр 31 несущего устройства, соединяющий несущее устройство 30 с неподвижной плитой 16 секции 12 смыкания, обеспечивает установку местоположения несущего устройства 30.

Экструдер 38 в сборе содержит устройство 36 привода шнека, предназначенное для вращения шнека 60 экструдера в канале 48А шнека, который расположен вдоль цилиндрической внутренней поверхности 49 цилиндрического корпуса 40 экструдера. В процессе работы вращение шнека 60 экструдера тянет первую составную часть смеси из загрузочного бункера 34 в канал 48А шнека через загрузочное отверстие 58, как показано на фиг.2А, а затем продвигает первую составную часть смеси через последовательно расположенные области экструдера, как показано на фиг.2В и будет подробно описано далее, к разгрузочному концу цилиндрического корпуса 40. В упомянутом эксперименте первым формовочным материалом являлась полипропиленовая термопластическая пластмасса. В отличие от обычного блока впрыска с двумя областями, где, в процессе работы, шнек совершает возвратно-поступательные движения под действием устройства 36 привода с целью продвижения формовочного материала, накопившегося в экструдере 38 в сборе, в устройство 29 впрыска для последующего впрыска, настоящее устройство работает в таком режиме, когда шнек 60 экструдера зафиксирован в продольном направлении и не совершает возвратно-поступательные движения в канале 48А шнека, и этапы экструзии и впрыска осуществляются последовательно. Преимущество такой работы блока 14 экструзии/впрыска будет ясно при описании предпочтительного варианта выполнения настоящего изобретения, которое будет приведено далее. Экструдер 38 в сборе также содержит дополнительный загрузочный бункер 35, предназначенный для промежуточного хранения второй составной части смеси, которая поступает в канал 48А шнека через дополнительное отверстие 59, выполненное в цилиндрическом корпусе 40 между первичным загрузочным отверстием 58 и разгрузочным концом цилиндрического корпуса 40. В упомянутом эксперименте вторая составная часть смеси представляет собой армирующие стекловолокна 82. Как известно, дополнительное отверстие 59 также служит в качестве вентиляционного отверстия, предназначенного для выступа летучих элементов первой составной части смеси. Также показано, что экструдер 38 в сборе содержит переднюю часть 41 цилиндрического корпуса, которая состоит из кольцеобразной части 42, изгибающейся части 43 и перегрузочной части 44 и последовательности каналов 48В, 48С и 48D для расплава, выполненных в указанных частях соответственно для соединения разгрузочного конца цилиндрического корпуса 40 с каналом 48Е для расплава, содержащимся в распределительном клапане 45 устройства впрыска.

Обычное устройство 29 впрыска содержит распределительный клапан 45, выпускной патрубок 46, резервуар 52 выгрузки и поршневое устройство 53 резервуара выгрузки. В частности, распределительный клапан 45 содержит часть канала 48Е для расплава, которая предназначена для попеременного соединения посредством регулируемого ориентирования золотника 47 клапана, камеры 48Р накопления расплава, расположенной в резервуаре 52 выгрузки, или с каналом 48D для расплава передней части 41 цилиндрического корпуса с целью загрузки камеры 48Р накопления формовочным составом или с каналом 48F для расплава, который расположен в выпускном патрубке, для последующего впрыска накопленного расплава в канал 48G для расплава центрального литника формы. Резервуар 52 выгрузки содержит, в порядке спереди назад, кольцеобразную переднюю часть 57, цилиндрическую часть 55 и переднюю часть поршня 54, который предназначен для того, чтобы совершать возвратно-поступательные движения в канале цилиндрического части 55. Камера 48Р накопления представляет собой пространство цилиндра 55, расположенное перед поршнем 54, и также содержит конусообразный канал, проходящий через кольцеобразную переднюю часть 57. Очевидно, что объем камеры 48Р накопления изменяется в зависимости от положения поршня 54. В процессе работы, на этапе перемещения расплава из экструдера, когда камера 48Р накопления нагружается, поршень 54 оттягивают назад из цилиндра 55, а затем на этапе впрыска поршень продвигают в цилиндр для освобождения камеры 48Р накопления. Поршень 54 является частью поршневого устройства 53 резервуара выгрузки, которое также содержит цилиндр 56 впрыска, что известно в технике.

Цилиндрический корпус 40, передняя часть 41 цилиндрического корпуса, распределительный клапан 45, резервуар 52 выгрузки и выпускной патрубок 46 содержат нагревательные устройства 50, расположенные вдоль указанных узлов, как показано на фиг.2В, и предназначенные для регулируемого нагрева, в процессе работы, формовочных материалов вдоль шнека и частей каналов 48А, 48В, 48С и 48D, 48Е, 48F для расплава, а также камеры 48Р накопления, что известно в технике.

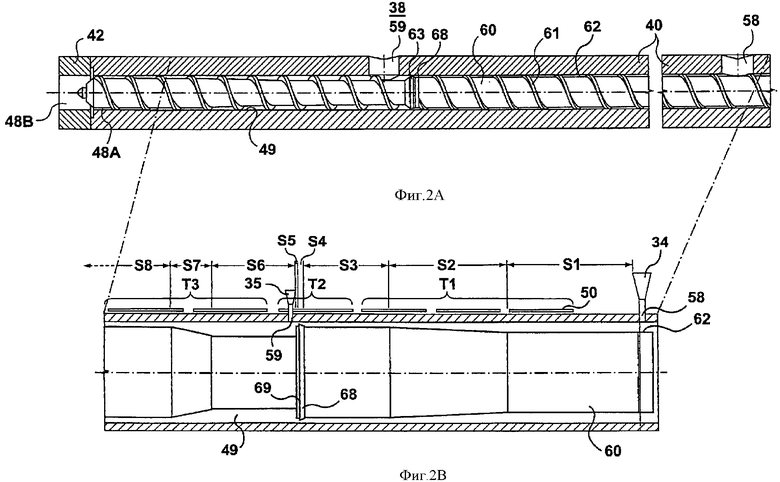

На фиг.2А подробно показана конструкция цилиндрического корпуса 40 и шнека 60 экструдера. Шнек 60 экструдера содержит цилиндрическую приводную часть с внешней поверхностью. Шнек 60 экструдера содержит цилиндрический вал, внешняя поверхность которого представляет собой впадину 62 профиля шнека, вокруг которой расположена спиральная винтовая линия 61 шнека. На фиг.2В (заметим: для наглядности изменение диаметра поверхности 62 впадин профиля преувеличено и винтовая линия 61 шнека опущена) показано, что диаметр поверхности 62 впадин профиля изменяется вдоль длины шнека 60 экструдера, что сделано для формирования областей загрузки, сжатия/расплавления и дозировки расплава, что известно в технике. Также показано, что шнек содержит коническую сдвигающую часть 68, за которой следует цилиндрическая сдвигающая часть 69. Обе указанные части предназначены для установления границы между соседними областями экструдера для облегчения отвода летучих веществ в направлении движения расплава, что известно в технике.

На фиг.2В показаны границы и протяженность каждой области S1, S2, S3, S4, S5, S6, S7 и S8 экструдера и каждой зоны T1, T2 и Т3 регулировки температуры цилиндрического корпуса. Указанные элементы показаны для экспериментов, проводимых с составными частями смеси, перечисленными в таблице 1. Указанные материалы точно дозировались при подаче в цилиндрический корпус 40 при скорости прохождения, составляющей примерно 180 кг/ч.

Соответственно размеры шнека 60 экструдера, областей S1, S2, S3, S4, S5, S6, S7 и S8 и зон T1, T2 и Т3 регулировки температуры цилиндрического корпуса содержатся в таблицах 2, 3, 4 соответственно.

Эксперимент проводился с использованием поточной смешивающей системы 10 формования, описанной выше, при этом формовочный процесс экструзии/впрыска включал в себя следующие этапы:

(i) конфигурирование первого канала для расплава, состоящего из частей 48А, 48 В, 48С, 48D канала для расплава экструдера 38 в сборе, части 48Е канала для расплава устройства впрыска, указанная часть расположена в распределительном клапане 45, и камеры 48Р накопления, расположенной в резервуаре 52 выгрузки;

(ii) экструдирование формовочного состава через первый канал для расплава с целью загрузки камеры 48Р накопления необходимым объемом формовочного материала посредством практически одновременного:

а) обеспечения подачи, с точной дозировкой, первой составной части смеси в канал 48А шнека цилиндрического корпуса 40 через первичное загрузочное отверстие 59 цилиндрического корпуса;

б) обеспечения подачи, с точной дозировкой, второй составной части смеси в канал 48А шнека при отведении летучих веществ из первой составной части смеси через расположенное ниже по потоку дополнительное отверстие 59;

в) вращения шнека 60 экструдера для перемещения первой и второй составных частей смеси через области экструдера;

г) нагревания цилиндрического корпуса 40 для достижения и, соответственно, поддержания температуры обработки первой, второй составных частей смеси и, в конечном счете, всей смеси;

(iii) повторное конфигурирование канала для расплава, выполняемое с целью изоляции частей канала для расплава, расположенных в экструдере 38 в сборе, и получения второго канала для расплава, состоящего из камеры 48Р накопления устройства впрыска, части 48Е канала для расплава и части 48F канала для расплава, расположенной в выпускном патрубке;

(iv) впрыск доли составной части смеси в пространство 48Р накопления через второй канал для расплава в канал 48G для расплава, расположенный в центральном литнике 85 формы для наполнения формообразующей полости 83, при этом форма для литья под давлением, по меньшей мере, в основном закрыта;

(v) в целом одновременное повторное конфигурирование первого канала для расплава для повторной загрузки камеры 48Р накопления и проведение цикла работы секции 12 смыкания формы для удаления формованного изделия из формы для литья под давлением при подготовке следующего цикла формования.

В результате эксперимента была обнаружена проблема, упомянутая выше, заключающаяся в том, что недостаточное очищение винтовой линии шнека и вала в области S6 вентиляции и увлечения потоком, прилегающей к дополнительному/вентиляционному отверстию 59, создает значительные проблемы при перемещении расплава через эту область. В частности, было замечено, что первая составная часть смеси (то есть полипропиленовая смесь) приклеивалась к поверхности 62 впадин профиля шнека и не перемещалась в осевом направлении винтовой линией 61 шнека или перемещалась иногда прерывистым образом.

Раскрытие изобретения

В настоящем изобретении предложено очищающее устройство для экструдера в сборе, предназначенное для очищения, по меньшей мере, части винтовой линии шнека экструдера и/или поверхности впадин профиля шнека в области низкого давления экструдера, тем самым через указанную область может поддерживаться поток формовочного материала. В частности, настоящее изобретение подходит для использования в области вентиляции и увлечения потоком одношнекового экструдера-смесителя, которая отличается низким давлением. Улучшенный экструдер в сборе, содержащий очищающее устройство настоящего изобретения, целесообразно встраивать в блок экструзии/впрыска поточных смешивающих систем формования.

Согласно основному аспекту изобретения предложен экструдер в сборе, характеризующийся тем, что он содержит очищающее устройство в области низкого давления экструдера, которое предназначено для очищения прилегающей части шнека, способствуя тем самым продвижению расплава через область низкого давления экструдера. Предпочтительно, чтобы очищающее устройство содержало стационарный очищающий элемент, при этом, по меньшей мере, часть стационарного очищающего элемента расположена внутри канала для расплава и приспособлена для взаимодействия, в процессе работы, с прилегающей частью шнека для очищения последней. В общем, экструдер в сборе содержит нагреваемый цилиндрический корпус, шнек экструдера и приводное устройство, которое соединено со шнеком с целью его вращения и, при необходимости, придания шнеку возвратно-поступательного движения внутри канала шнека, расположенного в цилиндрическом корпусе. Цилиндрический корпус имеет первичное загрузочное отверстие, выполненное в боковой стенке цилиндрического корпуса вблизи первого конца цилиндрического корпуса и предназначенное, в процессе работы, для подачи первого формовочного материала в канал шнека. При необходимости, цилиндрический корпус содержит дополнительное отверстие, выполненное в боковой стенке цилиндрического корпуса между концами цилиндрического корпуса и предназначенное, в процессе работы, по меньшей мере, для отвода летучих веществ из канала шнека или для подачи второго формовочного материала.

Согласно другому варианту выполнения изобретения предложен экструдер в сборе, характеризующийся тем, что он содержит очищающее устройство в области низкого давления экструдера, прилегающей к дополнительному отверстию, при этом очищающее устройство предназначено для очищения прилегающей части шнека, тем самым улучшая продвижение расплава через область низкого давления экструдера. В общем, экструдер в сборе содержит нагреваемый цилиндрический корпус, шнек экструдера и приводное устройство, которое соединено со шнеком с целью его вращения и при необходимости придания шнеку возвратно-поступательного движения внутри канала шнека, расположенного в цилиндрическом корпусе. Цилиндрический корпус имеет первичное загрузочное отверстие, выполненное в боковой стенке цилиндрического корпуса вблизи первого конца цилиндрического корпуса и предназначенное, в процессе работы, для подачи первого формовочного материала в канал шнека. Также цилиндрический корпус содержит дополнительное отверстие, выполненное в боковой стенке цилиндрического корпуса между концами цилиндрического корпуса и предназначенное, в процессе работы, по меньшей мере, для отвода летучих веществ из канала шнека или для подачи второго формовочного материала. Предпочтительно, чтобы очищающее устройство содержало стационарный очищающий элемент, при этом, по меньшей мере, часть стационарного очищающего элемента расположена внутри канала для расплава и приспособлена для взаимодействия, в процессе работы, с прилегающей частью шнека с целью очищения последней. В качестве альтернативы очищающее устройство может содержать вращающийся очищающий элемент, который, в процессе работы, предназначен для вращения в цилиндрическом корпусе относительно оси, параллельной шнеку экструдера. По меньшей мере, часть вращающегося очищающего элемента расположена внутри канала для расплава и предназначена для взаимодействия, в процессе работы, с прилегающей частью шнека с целью очищения последней.

Согласно еще одному варианту выполнения изобретения предложена секция экструзии/впрыска для использования в поточной смешивающей формовочной машине, которая содержит экструдер в сборе с очищающим устройством, соответствующим настоящему изобретению.

Согласно еще одному варианту выполнения изобретения предложено очищающее устройство, соответствующее настоящему изобретению.

Краткое описание чертежей

Далее будут описаны предпочтительные варианты выполнения настоящего изобретения со ссылками на прилагаемые чертежи, на которых представлено:

фиг.1 - частичный разрез поточной смешивающей системы 10 формования согласно настоящему изобретению;

фиг.2А - частичный вид в изометрии части цилиндрического корпуса и шнека экструдера в сборе согласно уровню техники;

фиг.2В - вид части цилиндрического корпуса и шнека экструдера в сборе, показанного на фиг.2А, увеличенным изменением диаметра поверхности впадин профиля шнека, при этом для наглядности опущены винтовые лини шнека;

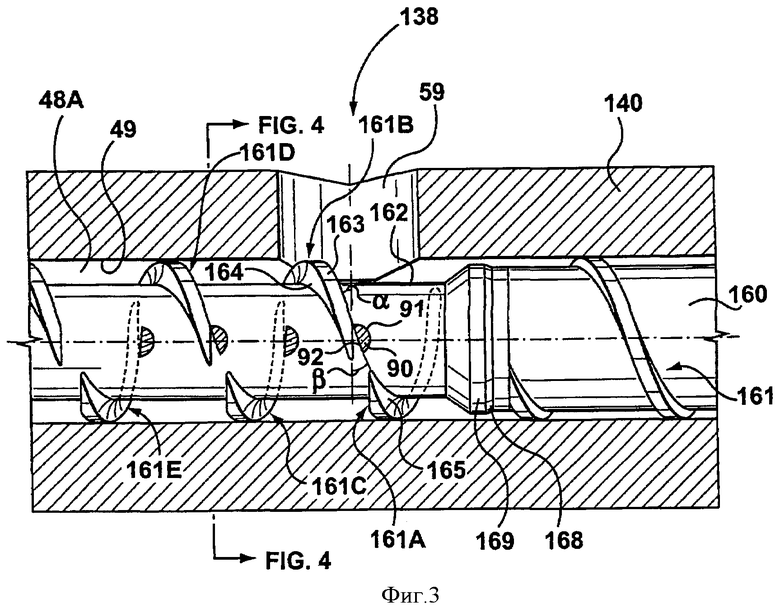

фиг.3 - частичный разрез части, расположенной близко к дополнительному/вентиляционному отверстию цилиндрического корпуса шнека экструдера в сборе, при этом показано очищающее устройство шнека согласно настоящему изобретению;

фиг.4 - поперечный разрез экструдера в сборе по линии, показанной на фиг.3, при этом показано очищающее устройство шнека, соответствующее предпочтительному варианту выполнения настоящего изобретения;

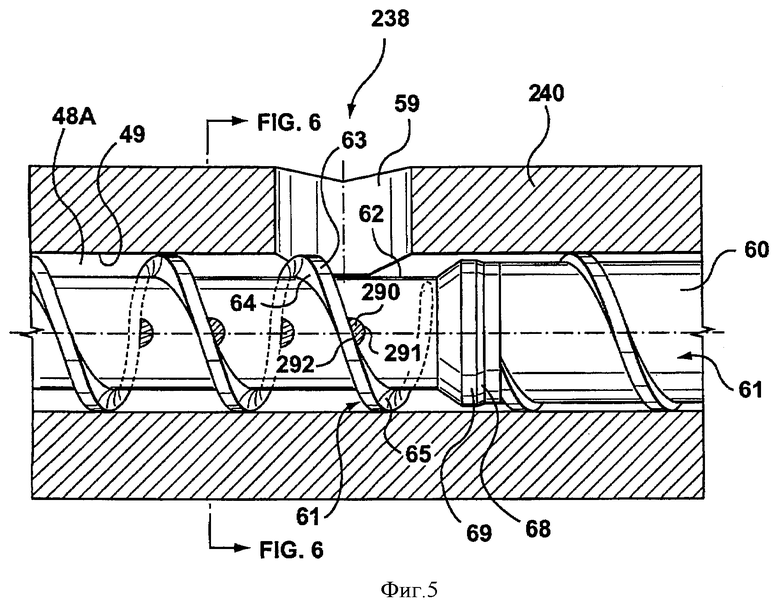

фиг.5 - частичный разрез части, расположенной близко к дополнительному/вентиляционному отверстию цилиндрического корпуса шнека экструдера в сборе, при этом показано очищающее устройство шнека согласно первому варианту выполнения настоящего изобретения;

фиг.6 - поперечный разрез экструдера в сборе по линии, показанной на фиг.5, при этом показано очищающее устройство шнека согласно первому варианту выполнения настоящего изобретения;

фиг.7 - частичный разрез части, расположенной близко к дополнительному/вентиляционному отверстию цилиндрического корпуса шнека экструдера в сборе, при этом показано очищающее устройство шнека согласно второму варианту выполнения настоящего изобретения;

фиг.8 - поперечный разрез экструдера в сборе по линии, показанной на фиг.7, при этом показано очищающее устройство шнека согласно второму варианту выполнения настоящего изобретения;

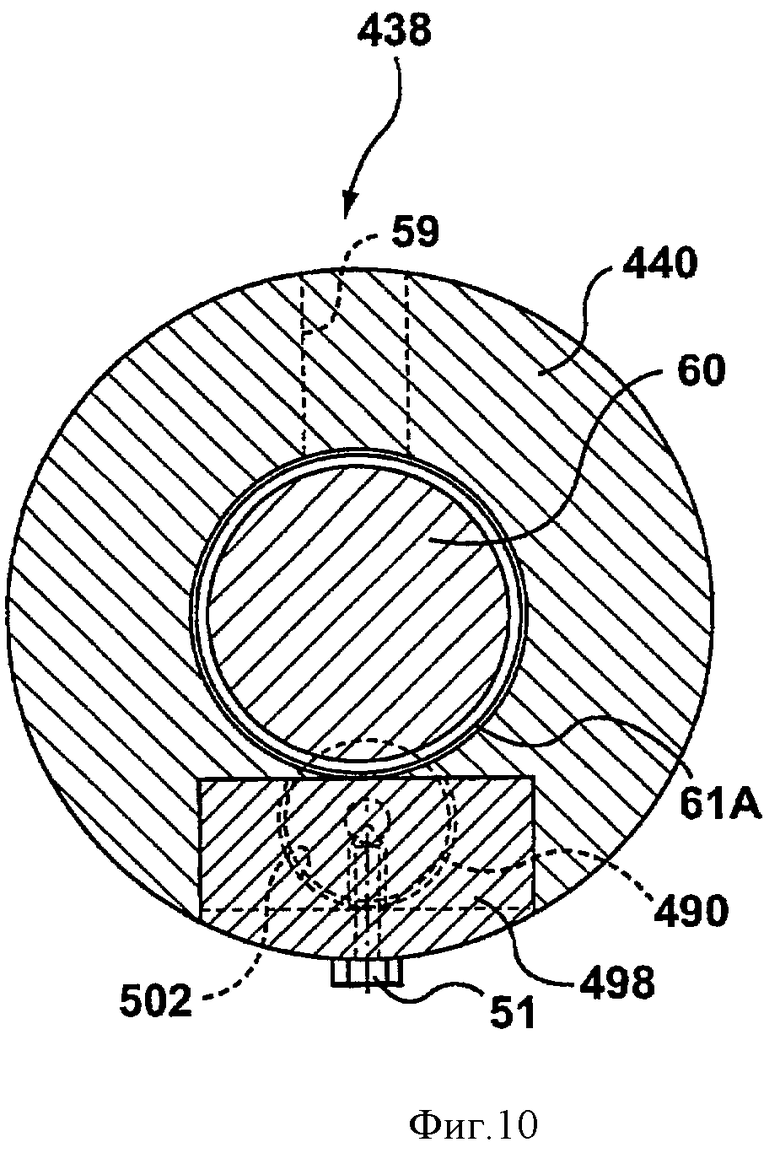

фиг.9 - частичный разрез части, расположенной близко к дополнительному/вентиляционному отверстию цилиндрического корпуса шнека экструдера в сборе, при этом показано очищающее устройство шнека, соответствующее третьему варианту выполнения настоящего изобретения;

фиг.10 - поперечный разрез экструдера в сборе по линии, показанной на фиг.9, при этом показано очищающее устройство шнека, соответствующее третьему варианту выполнения настоящего изобретения.

Осуществление изобретения

На фиг.3 и 4 показана часть экструдера 138 в сборе, соответствующего предпочтительному варианту выполнения настоящего изобретения. Указанная часть выполнена так, чтобы смягчать проблему прохождения потока расплава через область S6 вентиляции и увлечения потоком с низким давлением, которая прилегает к дополнительному отверстию 59, как описано выше. Соответственно, экструдер 138 в сборе содержит очищающее устройство, которое предназначено для очищения шнека 160 экструдера, что будет подробно описано далее, и которое служит для стирания составной части смеси с выбранных частей шнека 160 экструдера с целью возвращения ее в поток расплава и, тем самым, усиления потока до уровня, необходимого для обеспечения его дальнейшего перемещения по части 161А, 161В, 161С, 161D или 161Е винтовой линии шнека без дополнительного торможения. В остальном экструдер 138 в сборе выполнен и функционирует так, как описано ранее, и, следовательно, далее будут обсуждаться только те элементы экструдера 138 в сборе, которые были добавлены, удалены или как-то еще модифицированы с целью размещения очищающего устройства. Аналогично шнековый экструдер 138 предназначен для использования в поточной смешивающей системе 10 формования, имеющей отношению к эксперименту и описанной выше, и, следовательно, далее система 10 формования не будет описываться более подробно.

Предпочтительно, чтобы очищающее устройство шнека 160 экструдера содержало ряд из четырех, равномерно расположенных, удлиненных стационарных очищающих элементов 90, каждый из которых размещен в отверстиях 104, форма которых дополняет форму элементов 90 и которые расположены по существу перпендикулярно в боковой стенке цилиндрического корпуса 140. Каждый очищающий элемент 90 содержит выступающую часть 93, которая расположена на его дальнем конце и выступает в канал 48А шнека и занимает положение, которое соответствует зазорам, которые имеются на винтовой линии 161 шнека и форма которых в целом дополняет форму выступающей части. Таким образом, винтовая линия шнека разделена на несколько отдельных частей 161А, 161В, 161С, 161D, 161Е винтовой лини шнека, упомянутых ранее. В процессе работы вращение шнека 160 экструдера приводит к тому, что примыкающие части поверхностей впадин 162 профиля шнека и передняя и задняя поверхности 166, 167 примыкающих частей 161А, 161В, 161С, 161D, 161Е винтовой линии шнека проходят по окружности и мимо соответственно выступающих частей 93 очищающих элементов 90, тем самым с них удаляется составная часть смеси (не показана).

Более подробно, предпочтительно, чтобы каждый стационарный очищающий элемент 90 был по форме аналогичен болту с цилиндрическим стержнем с шестиугольной головной частью, как показано на фиг.4. В частности, очищающий элемент 90 содержит, при перечислении сверху вниз, шестиугольную головную часть 94 с небольшим расположенным радиально индикаторным выступом 96, размещенным на верхней поверхности головной части 94, цилиндрический стержень 98 с верхней частью 100 и нижней выступающей частью 93, при этом верхняя часть 100 имеет резьбу. Стержень 98 ограничен головной частью 94, так что вокруг низа головной части 94 имеется кольцеобразную поверхность, в процессе эксплуатации указанная поверхность взаимодействует со стопорной шайбой 102. В процессе работы очищающие элементы 90 остаются в отверстиях 104, форма которых дополняет форму очищающих элементов 90 и которые выполнены в боковых стенках цилиндрического корпуса 140 таким образом, что выступающая часть 93 очищающего элемента 90 расположена в канале 48А шнека. Точная посадка отверстия 104 и очищающего элемента 90 также предназначена для предотвращения утечки расплава в пространство между ними. Верхняя часть каждого отверстия 104 очищающего элемента содержит соответствующую часть 106 с резьбой, которая взаимодействует со снабженной резьбой частью 100 очищающего элемента, и внешняя поверхность цилиндрического корпуса содержит вторую стыковочную поверхность для стопорной шайбы 102, тем самым очищающий элемент 90 может надежно удерживаться в цилиндрическом корпусе 140, а выступающая часть 93 может быть установлена в любое необходимое угловое положение, на что указывает индикатор 96, размещенный на головной части 94.

Предпочтительно, чтобы выступающая часть 93 также содержала поверхность 92 перемещения, которая размещена вдоль поверхностного плоского выступа, расположенного поперек выступающей части 93 в целом параллельно продольной оси очищающего элемента. Угловое положение β очищающего элемента 90 предпочтительно установлено таким образом, чтобы поверхность 92 перемещения была расположена под таким же углом α наклона винтовой линии, как и примыкающие части 161А, 161В, 161С и так далее, винтовой линии шнека, тем самым перемещаемая составная часть смеси может пересекать их поперек от расположенной выше по потоку части винтовой линии (например, 161А) до расположенной ниже по потоку части (например, 161В) без больших, чем необходимо, помех. При этом задняя поверхность 91 цилиндрической формы, расположенная на противоположной стороне выступающей части 93, размещена выше по потоку, тем самым любые увлеченные потоком твердые частицы (например, второй формовочный материал, такой как армирующие стекловолокна) надежно отклоняются по окружности (то есть поток расплава направляется над задней поверхностью без образования застойных зон). Кроме того, было установлено, что особенно эффективное очищение поверхности 162 впадин профиля шнека достигается тогда, когда нижняя поверхность 95 очищающего элемента 90 имеет вогнутую форму, которая хорошо дополняет форму поверхности 162 впадин профиля шнека при их близком расположении.

На фиг.5 и 6 показана часть экструдера 238 в сборе, соответствующего первому варианту выполнения настоящего изобретения. Указанный экструдер 238 в сборе содержит первое очищающее устройство, которое предназначено для очищения шнека 60 экструдера с целью смягчения проблемы прохождения потока расплава через область S6 вентиляции и увлечения потоком с низким давлением, которая прилегает к дополнительному отверстию 59. Как и раньше, в части, не касающейся очищающего устройства, предназначенного для очищения шнека 60 экструдера, конфигурация и функционирование экструдера 238 в сборе согласуется с описанием, приведенным ранее для примененного в эксперименте экструдера 38 в сборе, и, таким образом, соответствует использованию в поточной смешивающей системе 10 формования.

Первый вариант выполнения очищающего устройства, предназначенного для очищения шнека 60 экструдера, содержит ряд из четырех, равномерно расположенных, удлиненных стационарных очищающих элементов 290, каждый из которых с возможностью перемещения вдоль своей продольной оси размещен в отверстиях 204, форма которых дополняет форму элементов 290 и которые расположены, по существу, перпендикулярно в боковой стенке цилиндрического корпуса 240. Также очищающее устройство содержит приводное устройство, предназначенное для придания очищающим элементам 290 возвратно-поступательного движения от втянутого до выдвинутого положения с целью поочередного расположения выступающих частей 293, расположенных на дальних концах очищающих элементов 290, по существу, в границах отверстия 204 или в пределах канала 48А шнека соответственно. В процессе работы вращение шнека 60 экструдера приводит к тому, что примыкающие части поверхностей впадин 62 профиля шнека и передняя и задняя поверхность 64, 65 винтовой линии 61 шнека касаются по окружности и поперек соответственно стационарно ориентированных, совершающих возвратно-поступательные движения очищающих элементов 290, тем самым составная часть смеси (не показана) удаляется с них. Возвратно-поступательные движения очищающих элементов 290 синхронизированы с вращением шнека 60 экструдера, так что каждый очищающий элемент 290 втягивается только на период времени, когда винтовая линия 61 шнека проходит под ним, так что при проходе исключаются удары и столкновения.

Более подробно, каждый стационарный очищающий элемент 290 содержит, при перечислении сверху вниз, в целом цилиндрическую головную часть 294 с расположенной сверху вогнутой поверхностью 296, форма которой сопряжена с формой кулачка, и удлиненный цилиндрический стержень 298 с выступающей частью 293, выполненной вдоль его дальнего конца. Поверхностный плоский выступ (не показан), расположенный поперек стороны головной части 294, действует в качестве шпонки, которая работает во взаимодействии с частью шпоночной канавки (не показана), форма которой дополняет форму шпонки и которая выполнена вдоль верхней части отверстия 204 для предотвращения вращения очищающего элемента 290 при его возвратно-поступательных движениях, тем самым поверхность 292 перемещения, выполненная на выступающей части 293, как описано выше, может удерживаться в необходимом положении. Стержень 298 уже, чем головная часть 294, так что обеспечивается наличие кольцеобразной поверхности вокруг низа головной части 294, который в процессе работы взаимодействует с сосной пружиной 244 с целью возвращения очищающего элемента 290 во втянутое положение.

Более подробно каждое отверстие 204 втулки содержит верхнюю и нижнюю части 205, 206, которые предназначены соответственно для размещения головной части 294 и стержня 298 очищающего элемента 290. Точная посадка нижней части 206 отверстия втулки и стержня 298 очищающего элемента 290 служит как для направления очищающего элемента 290 при его возвратно-поступательных движениях, так и для предотвращения утечки расплава через пространство между ними. Кольцеобразная поверхность у основания сравнительно широкой верхней части 205 обеспечивает место расположения пружины 244 очищающего элемента.

Приводное устройство, обеспечивающее возвратно-поступательные движения очищающего элемента 290, содержит эксцентрический кулачок 242, который с возможностью вращения расположен за каждым очищающим элементом 290, при этом часть внешней толкающей поверхности 243 взаимодействует с сопряженной поверхностью 296, расположенной на головной части 294 очищающего элемента 290. Эксцентриковый профиль кулачка 242 способствует тому, что очищающий элемент 290 выходит и втягивается по мере того, как соответственно выступающая часть и утопленная часть толкающей поверхности 243 касается поверхности 296, действие пружины 244 способствует втягиванию очищающего элемента. Каждый кулачок 242 посредством шпонки (не показано) присоединен к приводному валу 238, который расположен вдоль боковой поверхности цилиндрического корпуса 240 рядом с линией очищающих элементов 290 в таком относительном угловом положении, которое соответствует положению примыкающих частей винтовой линии шнека, так что каждый очищающий элемент 290 может втягиваться последовательно. Как показано на фиг.1 и 6, приводной вал 238, поддерживаемый подшипниковыми блоками 240, которые соединены вдоль внешней поверхности цилиндрического корпуса 40 посредством крепежных деталей 51, вращается синхронно со шнеком 60 экструдера благодаря дополнительному приводу 236, размещенному рядом с устройством 36 привода шнека.

Предпочтительно, чтобы выступающая часть 293 также содержала поверхность 292 перемещения, которая размещена вдоль поверхностного плоского выступа, расположенного поперек выступающей части 293 в целом параллельно продольной оси очищающего элемента. Угловое положение очищающего элемента 290 предпочтительно установлено таким образом, чтобы поверхность 292 перемещения была расположена под таким же углом наклона винтовой линии, как винтовая линия 61 шнека, тем самым перемещаемая составная часть смеси может пересекать их поперек без больших, чем необходимо, помех. При этом задняя поверхность 291 цилиндрической формы, расположенная на противоположной стороне выступающей части 293, размещена выше по потоку, тем самым любые увлеченные потоком твердые частицы надежно отклоняются по окружности. Кроме того, было установлено, что особенно эффективное очищение вала 162 шнека достигается тогда, когда нижняя поверхность 295 очищающего элемента 290 имеет вогнутую форму, которая хорошо дополняет форму поверхности 62 впадин профиля шнека при их близком расположении.

На фиг.7 и 8 показана часть экструдера 338 в сборе, соответствующего второму варианту выполнения настоящего изобретения. Указанный экструдер 338 в сборе содержит второе альтернативное очищающее устройство, которое предназначено для очищения шнека 360 экструдера с целью смягчения проблемы прохождения потока расплава через область S6 вентиляции и увлечения потоком с низким давлением, которая прилегает к дополнительному отверстию 59. Второе альтернативное очищающее устройство представляет собой незначительную модификацию предпочтительного варианта осуществления, основное отличие заключается в закругленном профиле выступающей части 393 и меньшей глубине, на которую выступающая часть 393 заходит в канал 48А шнека. В отличие от того, что было в предпочтительном варианте, вместо полного разрыва винтовой линии 161 шнека и получения отдельных частей 161А, 161В, 161С, 161D, 161Е винтовой линии шнека, винтовая линия 361 шнека остается непрерывной, тем не менее, она содержит части со значительно меньшей глубиной нарезки шнека посредством профилирования гребня 363 винтовой линии, прилегающей к ряду стационарных очищающих элементов 390. Форма профилированной части 363А гребня винтовой линии шнека обычно дополняет форму выступающей части 393 очищающего элемента 390. Соответственно, данный вариант выполнения изобретения является компромиссом, обеспечивающим непрерывную винтовую линию 361 без модификации блока 14 экструзии/впрыска с приводным устройством, порождающим возвратно-поступательные движения очищающих элементов, как описано выше, при уменьшении эффективности очищения поверхности 362 впадин профиля шнека.

Предпочтительно, чтобы контур выступающей части 393 очищающих элементов 390 был полусферическим. Соответственно, гребень 363 винтовой линии шнека отличается более постепенным переходом от профилированной части 363А гребня винтовой линии шнека.

На фиг.9 и 10 показана часть экструдера 438 в сборе, соответствующего третьему варианту выполнения настоящего изобретения. Указанный экструдер 438 в сборе содержит третье альтернативное очищающее устройство, которое предназначено для очищения шнека 60 экструдера с целью смягчения проблемы прохождения потока расплава по области S6 вентиляции и увлечения потоком, прилегающей к дополнительному отверстию 59. Как и раньше, в части, не касающейся очищающего устройства, предназначенного для очищения шнека 60 экструдера, конфигурация и функционирование экструдера 438 в сборе согласуется с описанием, приведенным ранее для экструдера 38 в сборе, примененного при эксперименте, и, таким образом, соответствует использованию в поточной смешивающей системе 10 формования.

Третье альтернативное очищающее устройство, предназначенное для очищения шнека 60 экструдера, содержит очищающий элемент 490, расположенный рядом со шнеком 60 экструдера и закрывающий по существу всю область S6 вентиляции и увлечения потоком экструдера. Указанный очищающий элемент 490 предназначен для вращения относительно оси, параллельной шнеку 60 экструдера с целью очищения составной части смеси (не показана) по существу со всех примыкающих частей поверхности 62 впадин профиля шнека и винтовой линии 61 шнека экструдера.

Предпочтительно, чтобы очищающий элемент 490 был выполнен в виде дополнительного шнека, содержащего винтовую линию 491, форма которой, по существу, дополняет форму винтовой линии 61 экструдера (то есть тот же угол α подъема винтовой линии и та же глубина нарезки шнека), при этом винтовая линия обвивается вокруг шнека. Близкое расположение очищающего элемента 490 к шнеку 60 экструдера, при котором винтовые линии 61 и 491 зацепляются друг за друга, обеспечивает эффективное очищение, по существу, всех частей поверхности 62 впадин профиля шнека экструдера и частей винтовых линий 61, так как они взаимодействуют с сопряженными поверхностями 492 впадин профиля шнека и винтовыми линиями 491 шнека. Преимущество настоящего изобретения заключается в том, что очищающий элемент 490 может быть предназначен для того, чтобы резать длинные волокна (например, стекловолокна) на короткие отрезки, что обеспечивает надежное средство для изготовления армирующих волокон необходимой длины в экструдере в сборе из подаваемых нитей, получаемых из пучков 81 длинных волокон непосредственно из катушки 80, как показано на фиг.1.

Предпочтительно, чтобы очищающий элемент 490 приводился в движение не каким-либо внешним источником, а сам шнек 60 экструдера вращал его в противоположном для себя направлении благодаря взаимодействию ведущих и ведомых поверхностей 494, 65, 495, 64 сцепленных винтовых линий 491, 61.

Более подробно очищающий элемент 490 содержит соосные валы 496, расположенные на его концах и предназначенные для поддержки с возможностью вращения очищающего элемента 490 в канавке 502, которая размещена в корпусе 498. Предпочтительно, чтобы канавка 502 имела полуцилиндрическую форму, при этом внутренняя периферийная поверхность расположена близко к очищающему элементу 490. Для размещения корпуса 498 цилиндрический корпус 440 экструдера содержит отверстие 404 соответствующей формы, расположенное в боковой стенке экструдера. Цилиндрический корпус 440 также содержит несколько подходящим образом расположенных отверстий с резьбой, предназначенных для крепежных деталей 51, удерживающих корпус 498 в отверстии 404.

Таким образом, каждый экструдер 138, 238, 338, 438 в сборе, соответствующий настоящему изобретению, имеет несколько вариантов выполнения очищающего устройства, предназначенного для очищения шнека 60, 160, 360 и решающего проблему перемещения расплава через области низкого давления экструдера.

Хотя настоящее изобретение описано для вариантов, которые в настоящее время считаются предпочтительными вариантами выполнения изобретения, ясно, что изобретение не ограничивается описанными вариантами. Наоборот, подразумевается, что изобретение охватывает различные модификации и эквивалентные конструкции, не выходящие за границы объема и сущности изобретения, которые определены в прилагаемой формуле изобретения. Объем следующих далее пунктов формулы изобретения соответствует самой широкой интерпретации, так что он заключает в себя все подобные модификации и эквивалентные структуры и функции.

Например, хотя эксперименты, описанные выше, были проведены с использованием заранее нарезанного армирующего волокна, для нарезания волокон, поступающих непосредственно от катушки 80, может быть использовано режущее устройство 70 пучков, в общем описанное в ЕР 0960715 и показанное на фиг.1. Таким образом, режущее устройство 70 пучков содержит пару подающих валиков 72 и 73, предназначенных для продвижения нитей длинных волокон 81 от катушек 80 к набору лезвий 75, размещенных вокруг внешней поверхности вращающегося режущего валика 74 для разрезания нити на более короткие армирующие волокна 82. Армирующие волокна 82 направляются в дополнительный загрузочный бункер 35 для последующего введения в экструдер, как описано ранее. В качестве альтернативы одна или несколько нитей непрерывного стекловолокна могут быть соединены с использованием сборного устройства 76, прежде чем они поступят в экструдер через дополнительный загрузочный бункер 35.

В качестве альтернативы процесс смешивания также может быть применен для составных частей смеси, которые подаются не точной дозировкой, а избыточно.

В качестве альтернативы этапы экструзии и впрыска могут завершаться одновременно благодаря введению этапа передачи расплава между экструдером 38 в сборе и устройством 29 впрыска, где шнек выполняет возвратно-поступательные движения (это требует, конечно, или зазоров подходящей формы в шнеке или еще большей степени свободы продольного возвратно-поступательного движения очищающих элементов). Соответственно поточная смешивающая система 10 может представлять собой устройство экструзии/впрыска со шнеком, совершающим возвратно-поступательные движения, причем в указанном устройстве нет необходимости в отдельном устройстве 29 впрыска.

В качестве альтернативы экструдер 38 в сборе может содержать несколько дополнительных/вентиляционных отверстий 59, содействующих осуществлению поэтапного процесса смешивания в областях экструдера. Таким образом, очищающее устройство, соответствующее настоящему изобретению, может размещаться в одной или нескольких областях низкого давления, примыкающих к нескольким дополнительным/вентиляционным отверстиям 59, с целью содействия продвижению через них потока расплава.

В качестве альтернативы приводное устройство, инициирующее возвратно-поступательные движения очищающего элемента, может быть воздушным, гидравлическим, электромеханическим или каким-либо другим приводным устройством. В других случаях приводное устройство может быть предназначено для того, чтобы сообщать очищающему элементу вращательное или поступательное движение.

В качестве альтернативы экструдер в сборе может содержать боковое устройство для подачи второй составной части смеси.

В качестве альтернативы круг подходящих составных частей смеси не ограничивается материалами, упомянутыми в этом документе.

В качестве альтернативы экструдер в сборе может содержать только один очищающий элемент, или любое возможное количество, или любую структуру, состоящую из них (например, несколько линий очищающих элементов).

В качестве альтернативы форма очищающих элементов, особенно их выступающих частей, не обязательно в целом является цилиндрической. Например, форма выступающих частей очищающих элементов может быть более похожей на лопасть или спираль.

В качестве альтернативы очищающие элементы могут быть выполнены в виде части цилиндрического корпуса, предпочтительно имеющего складывающуюся или разделенную на части конструкцию.

В качестве альтернативы вращающийся очищающий элемент может приводиться в движение собственным приводным устройством, которое также позволит осуществлять совместное вращение очищающего элемента и шнека экструдера, направленное на уменьшение возможности износа шнека и, при необходимости, уменьшение сдвига расплава.

В качестве альтернативы передняя часть цилиндрического корпуса экструдера может содержать экструзионную головку, например, для гранулирования составной части смеси.

В качестве альтернативы очищающее устройство, соответствующее настоящему изобретению, может использоваться в области низкого давления экструдера в сборе с более чем одним шнеком (например, двухшнекового экструдера-смесителя).

Очищающее устройство, соответствующее настоящему изобретению, может быть использовано в любой области низкого давления экструдера, где возникают проблемы продвижения расплава. Например, в качестве альтернативы очищающее устройство, соответствующее настоящему изобретению, может быть размещено в области низкого давления экструдера, примыкающей к первичному загрузочному отверстию 58.

Отдельные компоненты, показанные пунктирной линией или обозначенные блоками на прилагаемых чертежах, хорошо известны в области формования, и их конкретная конструкция и функционирование не имеют решающего значения для работы или наилучшего способа выполнения изобретения.

Изобретение относится к экструдеру для подготовки расплава формовочного материала. Экструдер в сборе содержит цилиндрический корпус, первичное загрузочное отверстие и нагревательное устройство, предназначенное для нагревания в процессе работы части цилиндрического корпуса. Экструдер содержит шнек, приводное устройство и первое очищающее устройство. Первое очищающее устройство содержит стационарный очищающий элемент. Часть стационарного очищающего элемента расположена внутри канала шнека и предназначена для взаимодействия в процессе работы с прилегающей частью шнека для ее очищения. Предложен блок экструзии и впрыска для использования в поточной смешивающей системе формования и очищающее устройство, которые содержатся в усовершенствованном экструдере в сборе. Очищение части шнека улучшает продвижение расплава через области низкого давления экструдера. Изобретение позволяет использовать экструдер в области вентиляции и увлечения потоком одношнекового экструдера, которая отличается низким давлением. 4 н. и 41 з.п. ф-лы, 4 табл., 11 ил.

| US 6709147 А1, 23.04.2004 | |||

| US 5932159 A1, 03.08.1999 | |||

| US 3929323 A1, 30.12.1975 | |||

| US 5158784 A1, 27.10.1992 | |||

| МЕСИЛЬНОЕ УСТРОЙСТВО И СПОСОБ ПРИГОТОВЛЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ ИЗ ТЕСТА | 1990 |

|

RU2005379C1 |

Авторы

Даты

2009-03-27—Публикация

2005-09-14—Подача