Изобретение относится к области композиционных материалов, в частности к нанесению газотермических покрытий для упрочнения и восстановления деталей, эксплуатируемых в условиях износа и агрессивных сред.

Известно износостойкое покрытие на основе оксида алюминия Аl2О3 (Борисов Ю. С., Харламов Ю.А., Сидоренко С.Л. Справочник "Газотермические покрытия из порошковых материалов", Киев: Наукова думка, 1987, стр. 348-354). Известное покрытие характеризуется недостаточно высокой адгезионной прочностью 1,33-1,72 кг/мм2 и высокой пористостью 5-15%.

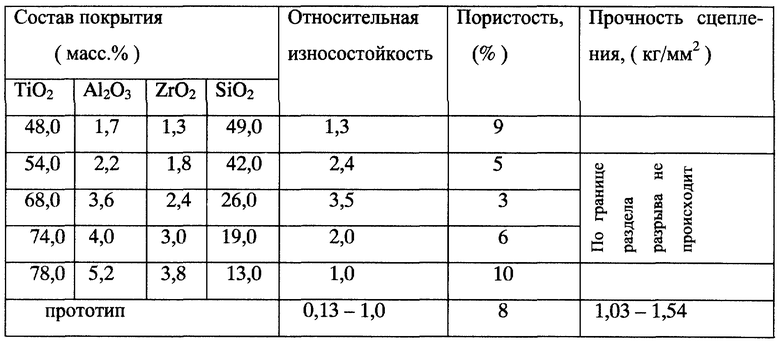

Наиболее близким по технической сущности и достигаемому результату является износостойкое покрытие следующего состава, мас.%: 87 - Аl2О3; 13 - TiО2 (Борисов Ю.С., Харламов Ю.А., Сидоренко С.Л. Справочник "Газотермические покрытия из порошковых материалов", Киев: Наукова думка, 1987, стр. 364-365). Известное покрытие предназначено для работы пар трения в условиях высоких контактных нагрузок и агрессивных сред. Оно имеет кристаллическую структуру и характеризуется низкой адгезионной прочностью 1,03-1,5 кг/мм2 со стальной основой, недостаточной износостойкостью 0,13-1,0 и высокой пористостью 8-15%.

Известное покрытие получают следующим образом. Эвтектическую композицию из оксидов алюминия и титана вводят в плазменную струю и напыляют с использованием в качестве подслоя состав Ni-Сr (Борисов Ю.С., Харламов Ю.А., Сидоренко С.Л. Справочник "Газотермические покрытия из порошковых материалов", Киев: Наукова думка, 1987, стр. 352).

Таким образом, перед авторами стояла задача разработать износостойкое покрытие, обладающее высокой адгезионной стойкостью, высокой износостойкостью и низкой пористостью.

Поставленная задача решена путем использования износостойкого покрытия, содержащего оксид алюминия и диоксид титана, которое дополнительно содержит диоксид циркония и диоксид кремния при следующем соотношении компонентов, мас.%:

Оксид алюминия (Аl2О3) - 2,2-4,0

Диоксид титана (TiО2) - 54,0-74,0

Диоксид циркония (ZrО2) - 1,8-3,0

Диоксид кремния (SiО2) - 19,0-42,0.

Поставленная задача решена также в способе получения износостойкого покрытия, включающем получение порошковой шихты путем смешения исходных оксидов, ввод в плазменную струю полученной шихты и последующее напыление с использованием в качестве подслоя состав Ni-Cr, в котором осуществляют напыление не менее двух слоев с толщиной слоя не менее 0,1 мм и с охлаждением каждого слоя после напыления до температуры не выше 300oС, при этом в качестве плазмообразующего газа используют газ следующего состава, мас.%: воздух 70-75, природный газ 25-30.

В настоящее время из патентной и научно-технической литературы не известно износостойкое покрытие предлагаемого состава, а также способ получения покрытия, в котором осуществляют послойное напыление с охлаждением каждого напыленного слоя до определенной температуры.

Диоксид титана ТiO2 в составе предлагаемого покрытия является основой - матричным материалом, в который внедрены оксид алюминия Аl2О3 и диоксид циркония ZrО2. Диоксид кремния SiО2 присутствует в виде аморфной фазы, тогда как в качестве исходного порошка используют порошок оксида кремния в виде кварца, обладающего кристаллической структурой. В целом предлагаемое покрытие имеет многослойную структуру с чередованием слоев с аморфной и кристаллической структурой.

Таким образом, новая совокупность компонентов в предлагаемом покрытии, а также способ его получения обеспечивают его особую аморфно-кристаллическую структуру, которая в свою очередь обусловливает его высокие физико-механические и эксплуатационные свойства.

В ходе исследований были установлены пределы входящих в состав покрытия компонентов. Увеличение содержания диоксида кремния выше 42 мас.% и соответственно снижение содержания диоксида титана ниже 54 мас.%, оксида алюминия ниже 2,2 мас.% и диоксида циркония ниже 1,8 мас.% ведет к повышению пористости покрытия за счет частичного испарения диоксида кремния и снижению износостойкости за счет снижения твердости покрытия.

Уменьшение содержания диоксида кремния менее 19 мас.% и соответственно увеличение содержания диоксида титана более 74 мас.%, оксида алюминия более 4,0 мас.% и диоксида циркония более 3,0 мас.% также характеризуется снижением износостойкости и повышением пористости, что объясняется следующими причинами. В процессе формирования многослойного покрытия образуются несмешивающиеся фазы в виде твердого рутила и жидкого диоксида кремния, и в данном случае жидкой фазы не достаточно для образования аморфных слоев, чередующихся со слоями рутила (коэффициент температуропроводности диоксида титана на порядок ниже, чем у диоксида кремния, поэтому создаются условия для кристаллизации жидкого диоксида кремния, то есть структура покрытия становится полностью кристаллической).

Поставленная задача решена также и в предлагаемом способе получения износостойкого покрытия, который обеспечивает формирование многослойного покрытия с чередующимися кристаллическими и аморфными слоями именно за счет напыления монослоев и их последующего охлаждения. При этом сводятся к минимуму термические напряжения, возникающие в напыляемом слое, материал которого является теплоизолятором по отношению к подложке. Состав плазмообразующего газа выбран оптимальным для обеспечения коэффициента использования порошка, равного 55%. Снижение расхода природного газа менее 25% в плазмообразующей смеси приводит к уменьшению производительности напыления и возрастанию потерь материала (КИП<50%) соответственно, повышение содержания природного газа выше 30% является причиной резкого снижения стойкости узлов плазмотрона.

Предлагаемое износостойкое покрытие может быть получено следующим образом.

Для получения покрытия готовят исходную порошковую шихту, в состав которой входят оксиды титана, алюминия, циркония и кремния, имеющие кристаллическую структуру, дисперсностью 40-100 мкм. Шихту тщательно перемешивают и затем подают внутрь сопла плазмотрона за 5 мм до среза для напыления на стальные образцы (Ст. 3). Стальные образцы предварительно обезжиривают, дробеструят и покрывают подслоем из NiCr (80:20). Параметры процесса: ток - 240 А, напряжение - 180 В, состав плазмообразующего газа, %: воздух - 70, природный газ - 30. Напыление шихты осуществляют циклически: наносят слой толщиной не менее 0,1 мм, охлаждают до температуры не выше 300oС. Напыление таким образом осуществляют до получения необходимой толщины покрытия (например, 1,0 или 1,5 мм). Испытания покрытия на износостойкость проводят по стандартной методике на машине Х4-Б (ГОСТ 17367-71). В качестве эталона используют Ст. 50, закаленную до твердости 52-54 ед. НRС. Адгезионную прочность измеряют по методике 1.3.2 (Борисов Ю.С., Харламов Ю.А., Сидоренко С. Л. Справочник "Газотермические покрытия из порошковых материалов", Киев: Наукова думка, 1987, стр. 119-122) с помощью конического штифта. Пористость покрытия определяют микроскопическим методом по ГОСТ 5369-65.

Предлагаемое техническое решение иллюстрируется следующим примерами.

Пример 1. Для получения покрытия готовят исходную порошковую шихту, в состав которой входят оксиды титана 68,0 мас.%, алюминия 3,6 мас.%, циркония 2,4 мас.% и кремния 26,0 мас.%, имеющие кристаллическую структуру, дисперсностью 40-100 мкм. Шихту тщательно перемешивают и затем подают внутрь сопла плазмотрона за 5 мм до среза для напыления на стальные образцы (Ст. 3). Стальные образцы предварительно обезжиривают, дробеструят и покрывают подслоем из NiCr (80:20). Параметры процесса: ток - 240 А, напряжение - 180 В, состав плазмообразующего газа мас. %: воздух - 70, природный газ - 30. Напыление шихты осуществляют циклически: наносят слой толщиной 0,1 мм, охлаждают до температуры не выше 300oС. Для получения покрытия толщиной 1,0 мм осуществляют напыление 10 слоев. Получают покрытие с относительной износостойкостью 3,5; пористостью 3%; прочность сцепления характеризуется отсутствием разрыва по границе раздела покрытие-сталь.

Таким образом, предлагаемое износостойкое покрытие и способ его получения позволяют получить покрытие, которое характеризуется высоким физико-механическими и эксплуатационными свойствами за счет получения покрытия с аморфно-кристаллической структурой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2000 |

|

RU2191216C2 |

| СПОСОБ НАНЕСЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ | 1996 |

|

RU2112075C1 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2136777C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ НАПЛАВОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2171309C2 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2088688C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 1998 |

|

RU2133172C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2001 |

|

RU2213075C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ СОЕДИНЕНИЙ НА ОСНОВЕ ТИТАНА | 1998 |

|

RU2149076C1 |

| ПЛАКИРОВАННЫЙ ПОРОШОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2103112C1 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1996 |

|

RU2123487C1 |

Изобретение относится к области композиционных материалов, в частности к нанесению газотермических покрытий для упрочнения и восстановления деталей, эксплуатируемых в условиях износа и агрессивных сред. Износостойкое покрытие содержит, мас. %: оксид алюминия (Al2О3) - 2,2-4,0, диоксид титана (ТiO2) - 54,0-74,0, диоксид циркония (ZrO2) - 1,8-3,0, диоксид кремния (SiО2) - 19,0-42,0. Способ получения износостойкого покрытия включает получение порошковой шихты путем смешения исходных оксидов, ввод в плазменную струю полученной шихты и последующее напыление с использованием в качестве подслоя состав Ni-Cr, осуществляют напыление не менее двух слоев с толщиной слоя не менее 0,1 мм и с охлаждением каждого слоя после напыления до температуры не выше 300oС, при этом в качестве плазмообразующего газа используют газ следующего состава, мас.%: воздух 70-75, природный газ 25-30. Изобретение позволяет получить покрытие, которое характеризуется высокими физико-механическими и эксплуатационными свойствами за счет получения покрытия с аморфно-кристаллической структурой. 2 с.п. ф-лы, 1 табл.

Оксид алюминия (Аl2О3) - 2,2-4,0

Диоксид титана (ТiO2) - 54,0-74,0

Диоксид циркония (ZrO2) - 1,8-3,0

Диоксид кремния (SiO2) - 19,0-42,0

2. Способ получения износостойкого покрытия, включающий получение порошковой шихты путем смешения исходных оксидов, ввод в плазменную струю полученной шихты и последующее напыление с использованием в качестве подслоя состава Ni-Cr, отличающийся тем, что осуществляют напыление не менее двух слоев с толщиной слоя не менее 0,1 мм и с охлаждением каждого слоя после напыления до температуры не выше 300oС, при этом в качестве плазмообразующего газа используют газ следующего состава, мас.%: воздух 70-75, природный газ 25-30.

| БОРИСОВ Ю.С | |||

| и др | |||

| Справочник "Газотермические покрытия из порошковых материалов" | |||

| - Киев: Наукова Думка, 1987, с | |||

| Судно | 1918 |

|

SU352A1 |

| RU 3036100 А, 27.01.1996 | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| WO 00/15861 А1, 23.03.2000 | |||

| DE 3618665 А1, 10.12.1987. | |||

Авторы

Даты

2002-10-20—Публикация

2000-07-24—Подача