Изобретение относится к технологии получения кабелей напряжения, в частности кабелей зажигания, используемых в транспортных средствах, в двигателях внутреннего сгорания (ДВС), конкретно к способу получения токоведущих элементов таких кабелей.

Современные транспортные средства, например легковые автомобили, насыщены электроникой, что предъявляет особые требования к кабелям зажигания: они должны давать "мало шума" (не нарушать работу электронных приборов), иметь малый диаметр (не более 7 мм) и обеспечивать требуемое сопротивление. Основной частью кабелей зажигания, во многом определяющей эксплуатационные свойства последних, является токоведущий элемент (ТВЭ), состоящий, как правило, из токопроводящего сердечника.

Известен способ получения ТВЭ кабеля зажигания, состоящий в том, что стеклянные или арамидные нити сердечника скручивают или переплетают по типу виноградной лозы, сердечник заключают в оболочку из акрила- полибутанстирола и наносят слой эластомера с навитой никелевой или нихромовой спиралью диаметром 0,035-0,065 мм (см. заявку ФРГ N 3744545).

К недостаткам способа относятся невозможность получения ТВЭ с заданной величиной электрического сопротивления, а также малая прочность ТВЭ на разрыв.

Известен способ получения ТВЭ кабеля зажигания, состоящий в том, что на неметаллический сердечник из стекловолокна наносят слой смолы с диспергированными в ней частицами металла, оксидов и силикатов, сажи, графита. Для снятия "высокочастотного шума" ТВЭ обвивают неметаллизированной нитью, поверх которой наносят вулканизированный каучук (Патент США N 3683309, кл. 388-214, опубл. 1986).

К недостаткам способа относятся невозможность нанесения ровного покрытия токопроводящего слоя, что приводит к образованию "верхних токов", пробивающих оболочку кабеля, а также невозможность получения ТВЭ с заданной величиной электрического сопротивления и малая прочность на разрыв ТВЭ.

Известен наиболее близкий к заявленному способ получения ТВЭ кабеля зажигания, состоящий в том, что на сердечник из стекловолокна наносят углерод в процессе крекинга углеводородов в паровой фазе в присутствии катализаторов (Патент США N 4748436, кл. 388-214, опубл. 1987).

Получают достаточно однородное и ровное покрытие, но способ очень сложен технологически и не позволяет получать ТВЭ с заданной величиной электрического сопротивления.

Изобретение решает задачу создания ТВЭ с высокими эксплуатационными свойствами и заданной величиной электросопротивления.

Поставленная задача решается за счет того, что в способе получения токоведущего элемента кабеля напряжения, включающем нанесение слоя углерода на сердечник из стеклянных волокон, в качестве сердечника используют текстильный плетеный шнур из кварцевых нитей, а нанесение углерода на поверхность шнура осуществляют путем предварительной пропитки шнура раствором углеводородов, полученным при экстракции торфа в ксилоле, с последующей термообработкой пропитанного шнура при 600-1100oC. Для пропитки шнура используют раствор углеводородов в ксилоле с концентрацией 3-12 мас.%, полученный при экстракции торфа в ксилоле.

Пропитку шнура проводят до привеса 10-15 мас.%.

Термообработку пропитанного шнура проводят в течение 1-24 с.

Способ осуществляют следующим образом:

Текстильный плетеный шнур получают из кварцевой нити 17х4х1 (68 текс) на плетельной машине ШП-12-4.

Полученный плетеный шнур из кварцевых нитей с подающей паковки при помощи протяжного устройства протягивают через пропитывающую ванну, где шнур пропитывается раствором углеводородов в ксилоле. Затем шнур направляется в печь для термообработки и наматывается на выходящую паковку.

В процессе термообработки органические соединения разлагаются и осаждаются на плетеном шнуре с образованием электропроводящего слоя. При этом углеродный электропроводящий слой наносится на каждое волокно (филамент), составляющее структуру нитей, из которых сплетен шнур. Таким образом, создается углеродная структура, которая представляет собой спиральную систему тонких углеродных трубок. Предположительно, полученная структура углеродного слоя относится к семейству углеродных молекул-"клеток", известных как фуллерены.

Количество углерода в получаемом углеродно-кварцевом композите можно регулировать параметрами процесса: скоростью движения шнура, концентрацией пропитывающего раствора, температурой и временем термообработки.

Таким образом, предлагаемое изобретение позволяет получить ТВЭ зажигания, представляющий собой углеродно-кварцевый композит с заданной величиной токопроводящего слоя и высокими эксплуатационными характеристиками: углеродно-кварцевый композит выдерживает температуру 800-900oС, имеет идеально гладкую, зеркальную поверхность токоведущего слоя, что исключает образование вихревых токов, в процессе работы не полимеризуется и не "спекается", т.е. сохраняет токопроводящие свойства в процессе эксплуатации.

Кабель высокого напряжения, созданный на основе получаемых ТВЭ, в двигателях внутреннего сгорания дает возможность сэкономить 5-10% моторного топлива, а также в 2-3 раза улучшить экологическую обстановку в транспортном комплексе.

Пример 1.

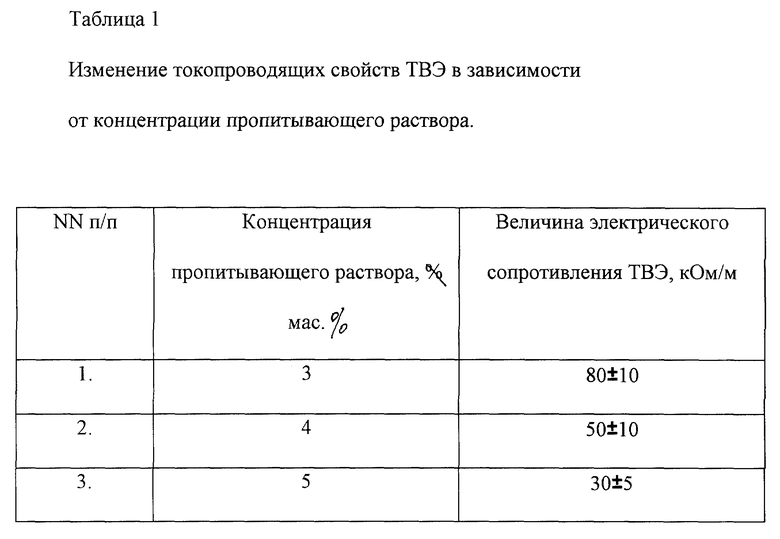

Текстильный плетеный шнур из кварцевых нитей 17х4х1(68 текс), полученный на плетельной машине ШП-12-4, пропитывают раствором, полученным при экстракции торфа в ксилоле, с концентрацией углеводородов 30 мас.% при скорости протяжки шнура 1,5 м/мин до привеса 10 мас.% с последующей термообработкой пропитанного шнура при 900oC. Данные об изменении сопротивления кварцево-углеродного ТВЭ при изменении концентрации пропитывающего раствора при прочих равных условиях приведены в таблице 1.

Пример 2.

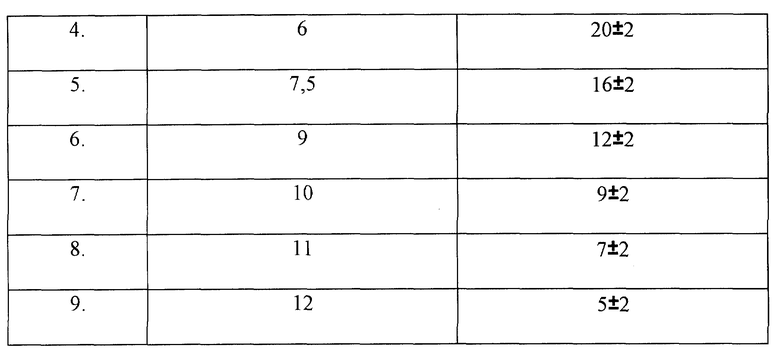

Текстильный плетеный шнур из кварцевой нити (68 текс) пропитывают раствором, полученным при экстракции торфа в ксилоле, с концентрацией углеводородов 7 мас.% до привеса 12 мас.% с последующей термообработкой пропитанного шнура при 900oC. Данные об изменении сопротивления кварцево-углеродного ТВЭ при изменении скорости движения шнура при прочих равных условиях приведены в таблице 2.

Пример 3.

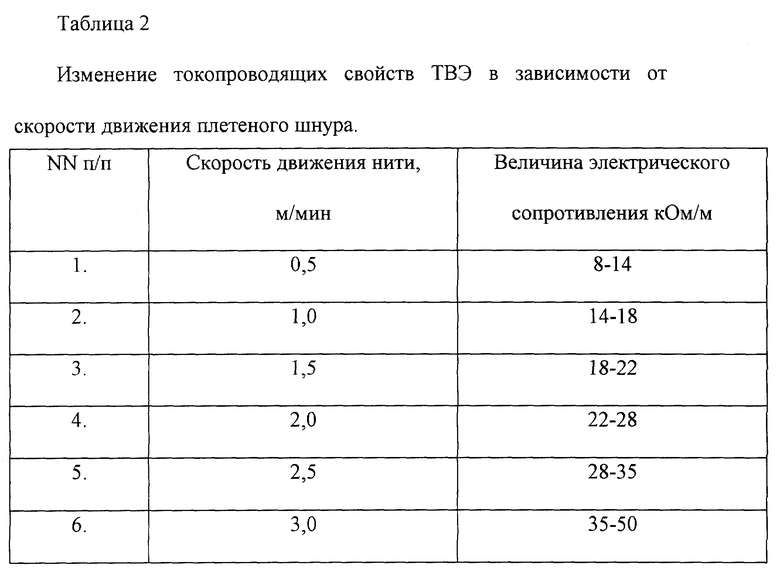

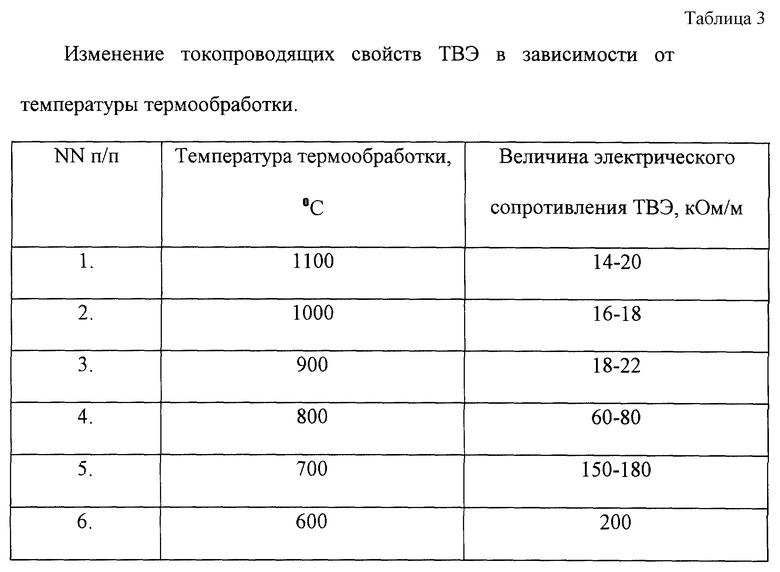

Текстильный плетеный шнур из кварцевой нити (68 текс) пропитывают раствором, полученным при экстракции торфа в ксилоле, с концентрацией углеводородов 12 мас.% до привеса 15 мас.% с последующей термообработкой пропитанного шнура при различных температурах. Данные об изменении сопротивления кварцево-углеродного ТВЭ при изменении температуры термообработки при прочих равных условиях приведены в таблице 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННОГО ИЗДЕЛИЯ (ВАРИАНТЫ) | 2010 |

|

RU2454325C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНА И МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2008 |

|

RU2384657C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕМЕТАЛЛИЧЕСКОГО АРМАТУРНОГО ЭЛЕМЕНТА С ПЕРИОДИЧЕСКОЙ ПОВЕРХНОСТЬЮ И АРМАТУРНЫЙ ЭЛЕМЕНТ С ПЕРИОДИЧЕСКОЙ ПОВЕРХНОСТЬЮ | 2011 |

|

RU2482247C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА И ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2387106C1 |

| Способ получения углеродного волокна и материалов на его основе | 2020 |

|

RU2741012C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНА И МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2010 |

|

RU2424385C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ЖИДКИХ И ГАЗООБРАЗНЫХ ВЕЩЕСТВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ИЗДЕЛИЯ ИЗ НЕГО И УСТРОЙСТВА С ЭТИМ ФИЛЬТРУЮЩИМ МАТЕРИАЛОМ | 1995 |

|

RU2112582C1 |

| Композиция для уплотнительных материалов сальниковых набивок | 1990 |

|

SU1805885A3 |

| АРМИРОВАННАЯ ГРАФИТОВАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2415108C2 |

| АРМИРУЮЩИЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ | 1991 |

|

RU2086421C1 |

Изобретение относится к технологии получения кабелей высокого напряжения, в частности кабелей зажигания, используемых в транспортных средствах, в двигателях внутреннего сгорания (ДВС), конкретно к способу получения токоведущих элементов таких кабелей. В качестве сердечника используют текстильный плетеный шнур из кварцевых нитей, пропитывают раствором углеводородов, полученным при экстракции торфа в ксилоле, с последующей термообработкой при 600-1100oC. Для пропитки используют 3-12%-ный раствор углеводородов в ксилоле, полученный при экстракции торфа в ксилоле. Термообработку проводят в течение 1-24 с. Пропитку шнура проводят до привеса 10-15 мас.%. Технический результат - создание токоведущих элементов с высокими эксплуатационными свойствами и заданной величиной сопротивления. 3 з.п.ф-лы, 3 табл.

| US 4748436 A, 31.06.88 | |||

| US 3683309 A, 08.08.72 | |||

| DE 3744545 A1, 13.07.89 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПРОВОДНИКОВ НА ОСНОВЕ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ ВИСМУТОВОЙ КЕРАМИКИ В СЕРЕБРЯНОЙ ОБОЛОЧКЕ | 1996 |

|

RU2097860C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПРОВОДНИКОВ НА ОСНОВЕ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ ВИСМУТОВОЙ КЕРАМИКИ В СЕРЕБРЯНОЙ ОБОЛОЧКЕ | 1996 |

|

RU2097860C1 |

| Плоский многожильный сверхпроводящий провод | 1981 |

|

SU1066468A3 |

Авторы

Даты

2000-02-10—Публикация

1997-08-12—Подача