Область техники.

Изобретение относится к электронагревательным элементам высокотемпературных печей, эксплуатируемых в инертной атмосфере или вакууме при температурах до 3000°C, и может найти применение в металлургии, в печах графитации углеродного волокна, производстве композиционных материалов, например углерод-углеродных и особо чистых материалов.

Уровень техники.

Фольга на основе терморасширенного графита нашла широкое применение в производстве электронагревательных элементов.

В основном, известные технические решения относятся к плоским нагревательным элементам, эксплуатирующимся при невысоких температурах, например для подогрева мест для сидения, небольших помещений, ульев и т.д.

В частности, известны плоские нагревательные элементы на основе терморасширенного графита выполненные из листов графитовой фольги, плакированная стеклотканью полимеризуемым полиамидным лаком (RU 2221353). Также известны нагревательные элементы из тонких листов или пластин фольги из терморасширенного графита (US 2004086449, JP 10245214).

Для изготовления высокотемпературных электронагревательных элементов в основном используются электронагреватели на основе керамик. В патенте DE 3922539 раскрываются высокотемпературные нагреватели, выполненные на основе углеродной матрицы, армированной углеродными волокнами, с последующим уплотнением пиролитическим углеродом при разложении углеводородов.

Наиболее близким способом изготовления электронагревательного элемента, использующегося при высокой температуре, является способ, раскрытый в патенте RU 2138927. Способ предусматривает придание формы заготовке электронагревательного элемента путем набора в пакет перфорированных листов из фольги на основе терморасширенного графита, прошивку листов в пакете углеродной нитью с промазкой швов карбонизирующимся составом и последующую карбонизацию заготовки.

К недостаткам известных технических решений на основе графитовой фольги относятся недостаточные прочностные свойства нагревательных элементов, низкие температуры эксплуатации, возможность изготовления только плоских нагревателей, низкие значения удельного электрического сопротивления. Для нагревателей на основе углеродных композиций, армированных углеродными волокнами, требуются сложная и дорогостоящая высокотемпературная обработка и механическая обработка для придания нужной формы готовому изделию.

Раскрытие изобретения.

Задачей изобретения является изготовление нагревательного элемента любой сложной формы для работы при температуре до 3000°С в вакуумных или газонаполненных печах, а также повышение удельного сопротивления, что снижает энергопотребление элемента, и окислительной стойкости, что повышает ресурс работы нагревателя.

Поставленная задача решается способом получения электронагревательного элемента из фольги на основе терморасширенного графита, включающим придание формы заготовке электронагревательного элемента и карбонизацию упомянутой заготовки, в соответствии с которым используют заготовку из, по меньшей мере, одного плетеного жгута, полученного из графитовой фольги, армированной хлопчатобумажной или углеродной нитью, перед карбонизацией осуществляют вакуумирование заготовки с последующей пропиткой упомянутой заготовки пеком, а после карбонизации осуществляют пиролитическое уплотнение заготовки.

Нагрев при карбонизации и пиролитическом уплотнении можно проводить прямым пропусканием тока через заготовку.

В частных воплощениях изобретения для получения наиболее оптимальных эксплуатационных характеристик (плотности, удельного электросопротивления, механической прочности и жесткости) получают электронагревательный элемент, содержащий в мас.%:

Поставленная задача для некоторых воплощений изобретения может решаться тем, что карбонизацию проводят до достижения плотности заготовки не ниже 1,75 г/см3.

В других частных воплощениях изобретения поставленная задача решается также тем, что пропитку пеком и последующую карбонизацию осуществляют неоднократно.

В некоторых воплощениях изобретения пропитку пеком целесообразно вести в растворе пека в толуоле с массовой долей пека 10-25%.

В наиболее предпочтительных воплощениях изобретения пропитку пеком следует вести в расплаве пека под давлением до 10 атм.

Предпочтительно в качестве заготовки использовать плетеный жгут с плотностью 1,0-1,4 г/см3.

Поставленная задача также решается электронагревательным элементом из фольги на основе терморасширенного графита, который выполнен в соответствии с вышеописанным способом.

Сущность изобретения состоит в следующем.

Использование в качестве заготовки электронагревательного элемента плетеного жгута из графитовой фольги, армированной хлопчатобумажной или углеродной нитью, основано на хорошей гибкости фольги и жгутов на ее основе, что позволяет получать заготовки нагревательного элемента любой сложной формы, в т.ч. цилиндрические и спиральные с любым радиусом и шагом намотки.

Кроме того, жгут из фольги обладают достаточной для изготовления нагревательного элемента электропроводностью. Так, для фольги плотностью 1-1,2 г/см3 электросопротивление в направлении прокатки составляет 10,5-8,5 мкОм·м, перпендикулярно направлению прокатки - 1300-1400 мкОм·м, а для плетеного жгута из графитовой фольги, армированной х/б нитью, электросопротивление вдоль жгута составляет 27-30 мкОм·м.

Форма, габариты плетеных жгутов формируются на плетельных станках с различной текстильной текстурой.

В некоторых воплощениях изобретения предварительно готовят заготовку из нескольких жгутов.

Пропитка пеком с последующей карбонизацией позволяет придать жесткость заготовке и получить требуемую плотность заготовки. В качестве пека может быть использован любой из промышленных пеков, например каменноугольный или нефтяной пеки. Повторение циклов пропитки-карбонизации позволяет получить образцы повышенной плотности, что влечет за собой улучшение механо-прочностных характеристик при высоких температурах, повышение стабильности электропроводности при высоких температурах и, особенно, при циклах охлаждения-нагревания, повышение теплопроводности, повышение окислительной стойкости нагревательного элемента к следовым количествам кислорода.

Варьируя число циклов пропитки расплавом пека, а следовательно, соотношение ТРГ/пек и, в итоге, ТРГ/пековый кокс, можно изменять удельное электросопротивление нагревателя в диапазоне 20-40 мкОм·м.

Дополнительное повышение плотности образца достигается за счет насыщения пиролитическим углеродом.

Нагрев при карбонизации и пиролитическом уплотнении можно проводить прямым пропусканием электрического тока через заготовку, что обеспечивает уменьшение затрат на производство электронагревательного элемента.

Регулировать удельное электросопротивление изделия также возможно, нагревая последнее до требуемой температуры, например до температуры эксплуатации изделия, в том числе у потребителя перед применением.

Наиболее оптимальные значения по плотности, удельному электросопротивлению и механическим характеристикам получаются при получении нагревателя, который содержит компоненты при следующем соотношении, мас.%:

Варьирование режимов подачи углеводородного сырья, а также температурного режима процесса позволяет снизить как объемную, так и поверхностную пористость заготовки, что приводит к повышению ресурса работы нагревательного элемента при температуре >2400°C, при которой начинается интенсивное испарение углерода.

Пример осуществления изобретения.

В качестве заготовки использовали плетеный жгут 8×8 мм2 и длиной 170 см из графитовой фольги «Графлекс», армированной х/б нитью. Предварительно заготовке в виде жгута придавали форму спирали путем его намотки на кварцевую трубу диаметром 57 мм, длиной 150 мм. Полученную спираль закрепляли зажимами. Заготовка представляла собой спираль с внутренним диаметром 57 мм, шагом 20 мм. Масса заготовки составляла 152,30 г.

Предварительно вакуумированную заготовку пропитывали расплавом каменноугольного пека марки B с температурой размягчения 85°C (кольцо-стержень) при температуре 200°C и избыточном давлении 6 атм. Затем проводили карбонизацию при температуре 1200°C в атмосфере азота. Процесс пропитки и карбонизации повторяли 3 раза до достижения привеса 40,0%. Масса заготовки составила 213,20 г.

Затем проводили уплотнение заготовки пиролитическим углеродом. Пиролиз метана осуществляли в импульсном режиме при температуре 1060±3°C и парциальном давлении метана 20±2 кПа.

Масса полученного нагревателя составила 228,15 г, сечение изменилось вследствие термического расширения при нагревании до 8,5·8,5 мм, что соответствовало суммарному привесу массы 49,8 масс.% и плотности полученного нагревательного элемента 1,86 г/см3.

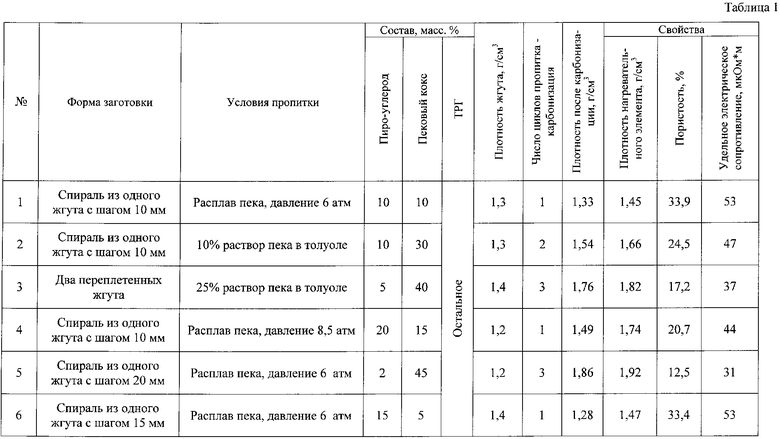

В таблице приведены режимы получения электронагревательного элемента и свойства.

Как следует из таблицы, изобретение обеспечивает следующие улучшенные свойства: увеличение электросопротивления нагревательного элемента, возможность получения нагревателя сложной формы без существенных затрат на механическую обработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2002 |

|

RU2221353C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ УГЛЕГРАФИТОВЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2398738C1 |

| АРМИРОВАННАЯ ГРАФИТОВАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2415108C2 |

| АРМИРОВАННАЯ ГРАФИТОВАЯ ФОЛЬГА | 2009 |

|

RU2410359C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 1997 |

|

RU2138927C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ГРАФИТОВОЙ ФОЛЬГИ, ФОЛЬГА И ПЛЕТЕНАЯ САЛЬНИКОВАЯ НАБИВКА | 2010 |

|

RU2429211C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САЛЬНИКОВОГО КОЛЬЦА, САЛЬНИКОВОЕ КОЛЬЦО И САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 2012 |

|

RU2491463C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПИРОЛИТИЧЕСКОГО НАСЫЩЕНИЯ ПОРИСТОГО ДЛИНОМЕРНОГО МАТЕРИАЛА | 2008 |

|

RU2373145C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2576303C1 |

| МНОГОСЛОЙНЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 2020 |

|

RU2734218C1 |

Изобретение относится к элементам высокотемпературных печей, эксплуатируемых при температурах до 3000°С, и может найти применение в металлургии и в производстве композиционных материалов, например углерод-углеродных. Способ получения электронагревательного элемента из фольги на основе терморасширенного графита предусматривает придание формы заготовке, выполненной, по меньшей мере, из одного плетеного жгута, полученного из графитовой фольги, армированной хлопчатобумажной или углеродной нитью, пропитку заготовки пеком, карбонизацию и последующее пиролитическое уплотнение заготовки с получением электронагревательного элемента. Пропитку пеком и последующую карбонизацию осуществляют неоднократно. Техническим результатом является упрощение технологии изготовления нагревателей сложной формы, повышение их механической прочности, повышение стабильности электрических свойств, особенно при термическом циклировании, повышение ресурса эксплуатации нагревателей. 2 н. и 7 з.п. ф-лы, 1 табл.

1. Способ получения электронагревательного элемента из фольги на основе терморасширенного графита, включающий придание формы заготовке электронагревательного элемента и карбонизацию упомянутой заготовки, отличающийся тем, что используют заготовку, по меньшей мере, из одного плетеного жгута, полученного из графитовой фольги, армированной хлопчатобумажной или углеродной нитью, перед карбонизацией осуществляют вакуумирование заготовки с последующей пропиткой упомянутой заготовки пеком, а после карбонизации осуществляют пиролитическое уплотнение заготовки.

2. Способ по п.1, отличающийся тем, что нагрев при карбонизации и пиролитическом уплотнении осуществляют прямым пропусканием тока через заготовку.

3. Способ по п.1, отличающийся тем, что получают электронагревательный элемент, содержащий, мас.%:

4. Способ по п.1, отличающийся тем, что карбонизацию проводят до достижения плотности заготовки не ниже 1,75 г/см3.

5. Способ по п.1, отличающийся тем, что пропитку пеком и последующую карбонизацию осуществляют неоднократно.

6. Способ по п.1, отличающийся тем, что пропитку пеком ведут в растворе пека в толуоле с массовой долей пека 10÷25%.

7. Способ по п.1, отличающийся тем, что пропитку пеком ведут в расплаве пека под давлением до 10 атм.

8. Способ по п.1, отличающийся тем, что используют плетеный жгут с плотностью 1,0÷1,4 г/см3.

9. Электронагревательный элемент из фольги на основе терморасширенного графита, отличающийся тем, что он выполнен в соответствии с любым из пп.1-7 формулы.

| ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 1997 |

|

RU2138927C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2002 |

|

RU2221353C1 |

| US 2004086449 A1, 06.05.2004 | |||

| US 4849605 A, 18.07.1989 | |||

| КОМПЛЕКТ ДАЛЬНЕГО НАБОРА ПО АВТОМАТИЗИРОВАННЫМ ТЕЛЕФОННЫМ КАНАЛАМ | 0 |

|

SU248781A1 |

| JP 10245214 A, 14.09.1998. | |||

Авторы

Даты

2010-04-20—Публикация

2009-02-26—Подача