Изобретение относится к устройству для калибровки и охлаждения пластмассовых профилей, например оконных профилей, и к способу эксплуатации устройства, подключенного за экструдером и состоящего из вакуумной емкости, заполненной протекающим охлаждающим средством, и нескольких, расположенных друг за другом калибраторов, так называемых дисковых элементов для пластмассового профиля, протягиваемого через устройство с помощью подключенного тягового механизма.

Такие устройства сами по себе известны. Они применяются, как это общеизвестно, для калибровки пластмассовых профилей, например, труб, оконных профилей, профилей для электропроводки и так далее. Эти устройства имеют, однако, различные недостатки, причиной которых, с одной стороны, является недостаточная производительность охлаждающих устройств и наличие в охлаждающей жидкости, находящейся под вакуумом, чаще всего в воде, при температуре около 15oC загрязнений, например, частиц, плавающих во взвешенном состоянии в воде, которые не могут удаляться даже с помощью установок для очистки воды, например, частиц пыли, известковых отложений, прилипающих к профилю, загрязнений и так далее.

Незначительные улучшения интенсивности охлаждения достигаются путем ввода турбулентных потоков в вакуумные емкости калибрующих устройств, как это применялось в последние десятилетия и опубликовано, в частности, например, в DE-GM 29518702 U1. Из EP 0659536 известно устройство для калибровки и охлаждения пластмассовых профилей, подключенное за экструдером и содержащее вакуумную емкость, заполненную протекающим охлаждающим средством, и несколько расположенных друг за другом калибраторов в виде дисковых элементов для пластмассового профиля, протягиваемого через устройство посредством включенного за ним тягового механизма.

В основу изобретения положена задача таким образом усовершенствовать охлаждение и калибровку пластмассовых профилей, например, оконных профилей, профильных направляющих для электропроводки и т. п., чтобы точно соблюдались их размеры и чтобы их лицевые поверхности были гладкими.

Поставленная задача в устройстве для калибровки и охлаждения пластмассовых профилей, подключенном за экструдером и содержащем вакуумную емкость, заполненную протекающим охлаждающим средством, и несколько расположенных друг за другом калибраторов в виде дисковых элементов для пластмассового профиля, протягиваемого через устройство посредством включенного за ним тягового механизма, согласно изобретению решается тем, что дисковые элементы состоят из нескольких сегментов, имеющих охлаждающие каналы, проходящие под углом к оси экструзии, ширина в свету которых выбрана такой, чтобы они перекрывались внутри одного элемента от входа до выхода профиля по продольной оси на величину В', а перед профильным входом в дисковые элементы расположена распыливающая рама, оставляющая узкий зазор для входа профиля, причем каждый дисковый элемент зафиксирован посредством призматических шпонок, действующих ступенчато и юстируемых по отдельности.

В качестве охлаждающего средства используется вода.

Охлаждающие каналы в направлении экструзии изменяют направление от одного дискового элемента к другому.

Перекрытие B' охлаждающих каналов соответствует трехкратному значению ширины B в свету.

Размер перекрытия В' охлаждающих каналов изменяется от одного дискового элемента к другому.

Распыливающая рама имеет отдельный подвод для воды, подаваемой под давлением, и кольцевой канал, обрамляющий вход для профиля в дисковом элементе и соединенный со входом для профиля в дисковом элементе и с вакуумной емкостью узким водонаправляющим зазором, в то время как сама распыливающая рама жестко смонтирована на дисковом элементе.

Распыливающая рама выполнена из прозрачного материала.

Из заявки ЕР 0659536 известен также способ эксплуатации устройства для калибровки и охлаждения пластмассовых профилей, включающий протягивание пластмассового профиля после выхода из экструдера через калибратор, состоящий из нескольких дисковых элементов, расположенных в направлении экструзии последовательно друг за другом внутри вакуумной емкости.

Задачей изобретения является разработка экономичного, надежного и производительного способа эксплуатации устройства для калибровки и охлаждения пластмассовых профилей согласно изобретению.

Поставленная задача в способе эксплуатации устройства для калибровки и охлаждения пластмассовых профилей, включающем протягивание пластмассового профиля после выхода из экструдера через калибратор, состоящий из нескольких дисковых элементов, расположенных в направлении экструзии последовательно друг за другом внутри вакуумной емкости, согласно изобретению решается тем, что при протягивании через калибратор пластмассовый профиль проходит через распыливающую раму с кольцевым каналом для профиля и охлаждающего средства и через зазор между распыливающей рамой и профильным входом, после чего направляется через охлаждающие каналы дисковых элементов, проходящие по поверхности контакта с профилем под углом к оси экструзии.

Профиль протягивают с самоцентрированием через дисковые элементы.

Преимущества, обеспечиваемые изобретением, заключаются в визуальной безукоризненности поверхности, достигаемой с помощью охлаждаемых каналов, проходящих под углом к оси экструзии в каждом из дисковых элементов вакуумной емкости (в дальнейшем сокращенно называемом V-T-S-элементом) и накладывающихся друг на друга, не оставляя следов, вызываемых протягиваемыми через калибратор загрязнениями, содержащимися в воде, например, парафином, частицами пыли, известковыми отложениями и т.п., или неизбежными загрязнениями, прилипающими к поверхности профиля, а также точным выдерживанием размеров экструдируемого профиля, в том числе на больших длинах. Еще одно преимущество при решении проблемы, предлагаемое изобретением, заключается в том, что закрепление дискового элемента самоцентрирующе действует на контур профиля, проходящего через устройство, и может корректироваться посредством юстирующих призматических шпонок каждого отдельного сегмента диска таким образом, что могут осуществляться и фиксироваться коррекции размеров, отпадает необходимость в дополнительной обработке профиля, обязательно следовавшей за процессом калибровки, частично даже обработке резанием. Не происходит также приподнимания профиля от поверхности калибратора. Точно так же мало требуется элементов, вызывающих турбуленцию в вакуумной емкости устройства, поэтому устройство также состоит из меньшего количества деталей.

Ниже изобретение поясняется более подробно с помощью выполнения, показанного на чертежах.

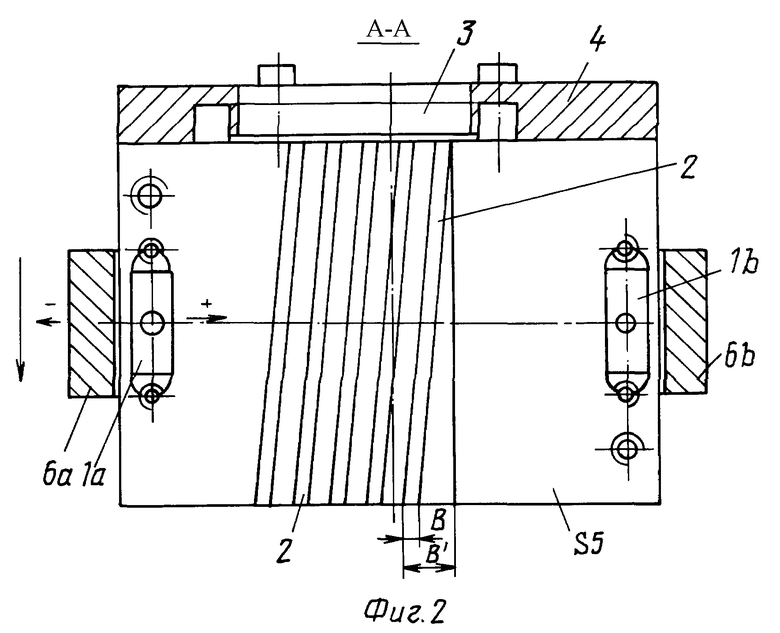

На фиг. 1 показано устройство для охлаждения и калибровки в разрезе (вакуумная емкость),

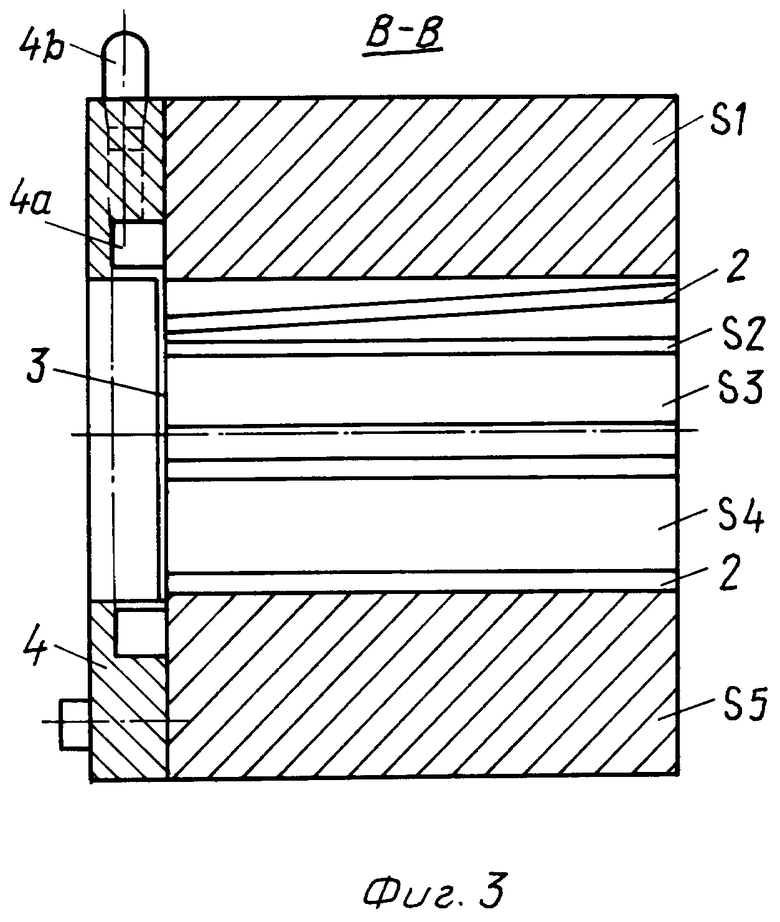

фиг. 2 - разрез по фиг. 1 в направлении A-A,

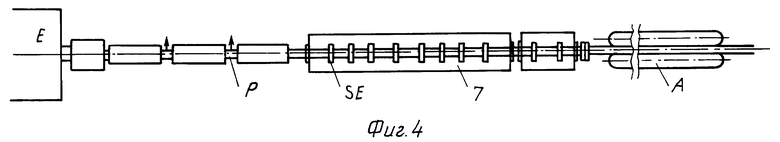

фиг. 3 - разрез по фиг. 1 в направлении B-B и

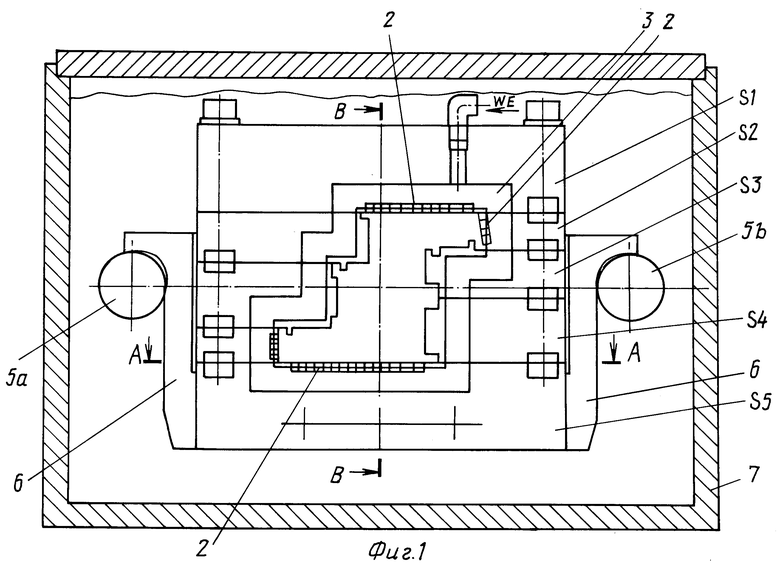

фиг. 4 - схематическое изображение экструзионной линии с устройством для охлаждения и калибровки.

На фиг. 1 в поперечном разрезе устройства для охлаждения и калибровки, заполненного водой и частично вакуумированного, показана так называемая вакуумная емкость 7 в зоне дискообразного элемента S с разделением этих дискообразных элементов (V-T-S) вакуумной емкости на несколько сегментов. В примере дискообразный элемент S составлен из пяти таких сегментов S1-S5. Этот дискообразный элемент S, состоящий из нескольких, в случае необходимости еще многократно поделенных сегментов S1-S5, окружает по контуру подлежащий охлаждению и калибровке профиль P.

Из фиг. 1, кроме того, можно видеть несколько охлаждающих каналов 2, через которые направляются лицевые поверхности оконного профиля, подлежащего калибровке, и тем самым получается гладкая, не имеющая царапин свободная поверхность, причем эти охлаждающие каналы 2, как видно из фиг. 2, проходят под углом к направлению экструдирования профиля, подлежащего калибровке, и начиная от входа профиля, вплоть до выхода перекрываются друг с другом по их продольной оси на величину В' благодаря согласованию их ширины В в свету. Отсюда видно, что при ширине B в свету предпочтительным является перекрытие В' = 3 • В. Поверхности сегментов с охлаждающими каналами, например S5, предпочтительно могут выполняться слегка выпуклыми. Охлаждающие каналы 2 от дискового элемента S к дисковому элементу S' могут иметь различное направление, количество, шаг, ширину B в свету, перекрытие В', выпуклость и т.д. для оптимизации результата охлаждения и калибровки. За счет этого с помощью каналов 2 получаются необходимые зоны охлаждения и соответствующий эффект вакуумирования во всей вакуумной емкости 7.

Расположение охлаждающих каналов в сегментах S1, S2, S4 и S5, помимо этого, снижает до минимума поперечные силы, действующие на проходящий контур профиля, и тем самым повышает качество его поверхности.

Как видно из чертежей, перед дисковым элементом SE расположена жестко соединенная с ним распыливающая рама 4 с кольцевым каналом 4a, охватывающим профильный вход, и тем самым его контур и входящим в узкий зазор 3 между дисковым элементом SE и распыливающей рамой 4, которая в остальном жестко соединена с передней стороной дискового элемента SE. Кольцевой канал соединен с отдельным подводом 4b для подачи воды под давлением. Охлаждающая среда, подаваемая под давлением через подвод 4b, например вода, поступающая через кольцевой канал 4a распыливающей рамы, проходит под давлением через охлаждающие каналы 2 дискового элемента SE, образуя при совместном действии зазора 3 в качестве завесы из распыляемой воды чрезвычайно эффективный турбулентный поток охлаждающей среды на профиле P перед входом профиля в дисковый элемент SE. Остаток охлаждающей среды отклоняется зазором 3 в вакуумную емкость 7, захватывает с собой, например, приставшие на входе профиля загрязнения и еще дополнительно повышает турбуленцию потока, имеющую место в вакуумной емкости 7. При калибровке оконных профилей эффективной является ширина зазора 3 приблизительно 3/10 мм. Таким образом по всей поверхности отделяются загрязнения, которые могли пристать к пластмассовому профилю P. Распыливающая рама изготовлена с целью контроля предпочтительно из прозрачного материала.

Каждый отдельный сегмент S1-S5 может корректироваться как в направлении плюс, так и в направлении минус, а именно: за счет юстирования призматических шпонок 1а и/или 1b, показанных на фиг. 2, благодаря чему обеспечивается коррекция размера соответствующего профильного контура, что делает излишней дополнительную обработку готового профиля. Подвешивание дискового элемента SE в креплении 5 и держателе 6 действует самоцентрирующе на проходящий профильный контур.

Такое устройство для охлаждения и калибровки может иметь внутри своей вакуумной емкости 7 несколько подключенных друг за другом дисковых элементов SE с различным расположением, шагом, шириной B и наложением В' их охлаждающих каналов 2, и тем самым может изменяться контур профиля P, подлежащего калибровке.

На фиг. 4 поясняется прохождение профиля P от экструдера E через устройство для охлаждения и калибровки с вакуумной емкостью 7, дисковыми элементами от SE до SE' с распыливающей рамой 4, зазором 3 и охлаждающими каналами 2, изменяющими направление прохождения от дискового элемента SE к дисковому элементу SE', и с тяговым механизмом А, расположенным за этим устройством.

Предложенное согласно изобретению устройство для калибровки и охлаждения и способ его эксплуатации не ограничиваются, естественно, описанным примером калибровки оконных профилей, более того, они могут успешно применяться при охлаждении и калибровке любых профилей из пластмассы, например, PVC, PE, PU, PB и других.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПЛАСТМАССОВЫХ ПРОФИЛЕЙ | 2011 |

|

RU2471624C1 |

| ПОЛЫЙ КАМЕРНЫЙ ПРОФИЛЬ С АРМАТУРОЙ | 1996 |

|

RU2116425C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ СЕКЦИОННЫЙ ПОЛЫЙ ПРОФИЛЬ | 1998 |

|

RU2133812C1 |

| ПРОФИЛЬНОЕ СОЕДИНЕНИЕ ДЛЯ СООРУЖЕНИЙ | 1998 |

|

RU2149242C1 |

| АРМИРОВАННОЕ ОКНО | 1998 |

|

RU2149246C1 |

| СИСТЕМА БЫСТРОЙ СБОРКИ ДЛЯ КАЛИБРОВОЧНЫХ УСТРОЙСТВ | 2004 |

|

RU2288097C2 |

| ТРУБА, СОСТОЯЩАЯ ИЗ ДВУХ ЧАСТЕЙ | 1992 |

|

RU2068522C1 |

| КАЛИБРАТОР | 2004 |

|

RU2329145C2 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ КАБЕЛЬНЫХ ЛИНИЙ | 1992 |

|

RU2078396C1 |

| Способ изготовления полых про-фильНыХ издЕлий из ТЕРМОплАСТичНыХпОлиМЕРОВ и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1978 |

|

SU806446A1 |

Изобретение относится к устройству для калибровки и охлаждения пластмассовых профилей, например оконных профилей, и к способу эксплуатации устройства. Устройство для калибровки и охлаждения пластмассовых профилей подключено за экструдером. Устройство содержит вакуумную емкость и несколько расположенных друг за другом калибраторов. Вакуумная емкость заполнена протекающим охлаждающим средством. Калибраторы выполнены в виде дисковых элементов. Пластмассовый профиль протягивают через устройство посредством включенного за ним тягового механизма. Дисковые элементы состоят из нескольких сегментов с охлаждающими каналами, проходящими под углом к оси экструзии. Ширина в свету охлаждающих каналов выбрана такой, чтобы они перекрывались внутри одного элемента от входа до выхода профиля по продольной оси на величину B'. Перед профильным входом в дисковые элементы расположена распыливающая рама, оставляющая узкий зазор для входа профиля. Каждый дисковый элемент зафиксирован посредством призматических шпонок, действующих ступенчато и юстируемых по отдельности. Способ эксплуатации устройства включает протягивание пластмассового профиля после выхода из экструдера через калибратор. При этом пластмассовый профиль проходит через распыливающую раму с кольцевым каналом для профиля и охлаждающего средства и через зазор между распыливающей рамой и профильным входом. После этого пластмассовый профиль направляется через охлаждающие каналы дисковых элементов, проходящие по поверхности контакта с профилем под углом к оси экструзии. Изобретение позволяет улучшить охлаждение и калибровку пластмассовых профилей, что обеспечивает точность их размеров и гладкость лицевых сторон. 2 с. и 7 з.п. ф-лы, 4 ил.

| Устройство для разделения сплошного транспортного потока листового стекла | 1977 |

|

SU659536A1 |

| EP 0659537 A2, 28.06.95 | |||

| УСТРОЙСТВО для МОДЕЛИРОВАНИЯ СЛУЧАЙНЫХ ПРОЦЕССОВ | 0 |

|

SU385285A1 |

| US 5514325 A, 07.05.96 | |||

| US 5626807 A, 06.05.97 | |||

| ОСЕВОЙ ВЕНТИЛЯТОР | 1991 |

|

RU2015418C1 |

| БАЛКА БАМПЕРА | 2018 |

|

RU2716405C1 |

| DE 4028115 A1, 02.05.91 | |||

| DE 4033443 A1, 08.05.91 | |||

| BY 3618656 A1, 10.12.87 | |||

| Устройство для калибрования экструдируемых полых профилей из полимерных материалов | 1970 |

|

SU452952A3 |

| СПОСОБ НАРУЖНОГО ТЕРМОСТАТИРОВАНИЯ И КАЛИБРОВАНИЯ ТРУБ ИЗ ТЕРМОПЛАСТОВ | 0 |

|

SU330977A1 |

Авторы

Даты

2000-02-20—Публикация

1998-02-10—Подача