Изобретение относится к устройствам для калибровки профилей и предназначено для использования в составе оборудования по производству пластиковых панелей.

Известны калибрующие устройства, содержащие конструкцию для калибрования внешнего размера изделия из пластического материала, средства охлаждения и средства вакуумирования (см. например, описание на изобретение к патенту РФ 2031000 Калибрующее устройство для экструдируемой трубы из пластического материала, МПК6 В29С 47/90, дата публикации 1995.03.20). Недостатком указанных калибрующих устройств является невозможность изменения внутреннего сечения в сторону приближения к внешнему размеру изделия из пластического материала.

Ближайшим аналогом к изобретению является Устройство для калибровки и охлаждения пластмассовых профилей (описание изобретения к патенту РФ на изобретение 2145545, МПК7 В29С 47/90, дата публикации 2000.02.20). Устройство содержит вакуумную емкость, калибрующие дисковые элементы, состоящие из сегментов, имеющих охлаждающие каналы.

Недостатком указанного устройства является невозможность уменьшения внутренних размеров сегментов, имеющих охлаждающие каналы, для повышения эффективности охлаждения и получения более качественного пластмассового профиля.

Задачей изобретения является получение возможности более точной настройки калибратора путем изменения расстояния до поверхностей калибруемого изделия, в частности до поверхностей пластиковой панели.

Технический результат выражается в получении более качественной пластиковой панели с обеспечением уменьшения расхождения краев при стыковании с другой аналогичной панелью.

Сущность изобретения характеризуется совокупностью существенных признаков калибратора, содержащего верхний и нижний модули калибровки, включающие узлы вакуумирования и охлаждения, при этом отличающегося тем, что нижний модуль калибровки снабжен микрометрическими механизмами, присоединенными к одной из боковых сторон нижнего модуля и контактирующими с подвижной планкой, расположенной в верхней части нижнего модуля калибровки у края его боковой стороны.

В частном случае выполнения узлы вакуумирования расположены от входа калибратора до выхода калибратора неравномерно, причем у входа калибратора узлы вакуумирования расположены наиболее часто.

Сущность изобретения поясняется чертежами, где:

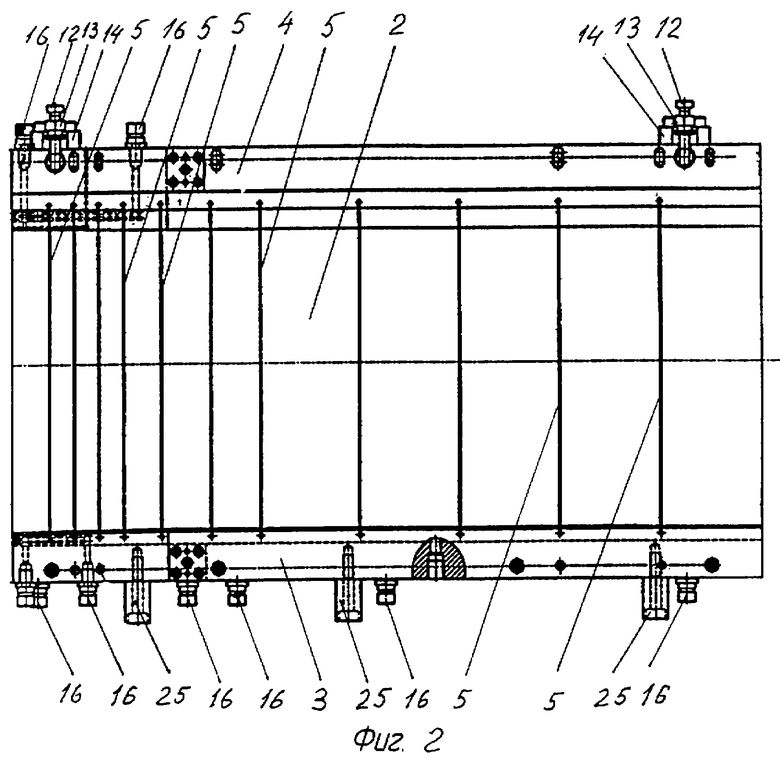

на фиг.1 показан вид калибратора со стороны входа с разрезом по первому от входа калибратора узлу вакуумирования;

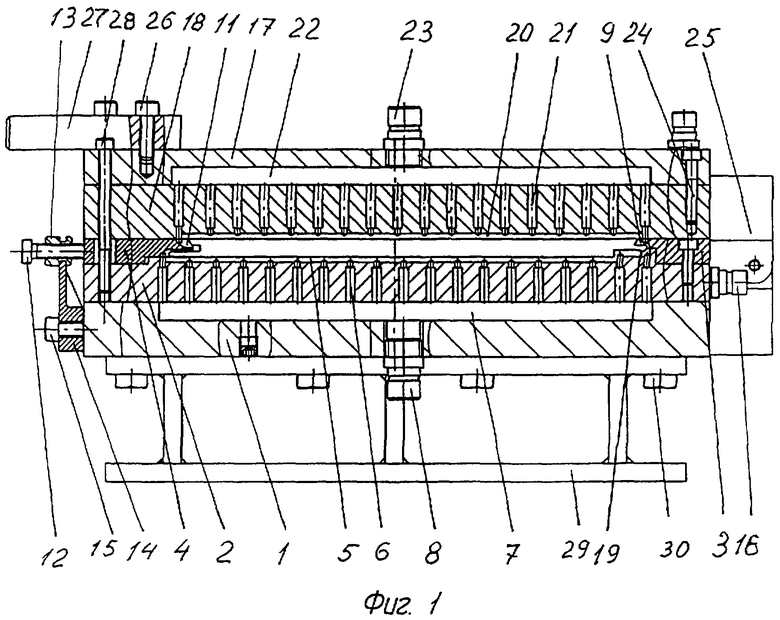

на фиг.2 показан вид сверху на нижний модуль при условно отсоединенном и снятом верхнем модуле.

Виды калибратора сверху или сбоку на чертежах не приведены, так как представляют собой прямоугольники и не отражают сущность изобретения.

Калибратор содержит верхний и нижний модули калибровки, включающие узлы вакуумирования и охлаждения. Нижний модуль калибровки выполнен разъемным и состоит из опорной плиты 1, присоединенной к ней неподвижной плиты 2, неподвижной планки 3, подвижной планки 4 (фиг.1). Форма верхней поверхности неподвижной плиты 2 определяется конфигурацией нижней части пластиковой панели, протягиваемой через калибратор. При этом на краю верхней поверхности неподвижной плиты 2 выполнено продольное углубление 19 трапецеидальной формы в сечении, соответствующее выступу трапецеидальной формы, расположенном на краю шипа пластиковой панели. Форма поверхности неподвижной планки 4, обращенной к боковой поверхности пластиковой панели, определяется боковой поверхностью пластиковой панели, содержащей продольный шип. Форма поверхности подвижной планки 4, обращенной к боковой поверхности пластиковой панели, определяется боковой поверхностью пластиковой панели, содержащей продольный паз, образованный двумя закраинами (фиг.1).

Для обеспечения вакуумирования в неподвижной плите 2 выполнены узлы вакуумирования, каждый из которых включает узкую щель 5, сквозные отверстия 6, соединяющие узкую щель 5 с нижней поверхностью неподвижной плиты 2 (фиг.1). В частном случае выполнения калибратора узлы вакуумирования расположены от входа калибратора до выхода калибратора неравномерно, причем у входа калибратора узлы вакуумирования расположены наиболее часто. Это повышает качество калибруемой поверхности пластиковой панели.

В опорной плите 1 напротив отверстий 6 выполнены воздушные полости 7, соединенные посредством воздушных штуцеров 8 через шланги с вакуумной машиной (на чертежах не показаны, как не входящие в калибратор). В неподвижной планке 3 и подвижной планке 4 выполнены пазы 9 и 10 напротив узких щелей 5 в неподвижной плите 2. Пазы 9 и 10 необходимы для вакуумирования пластиковой панели в местах ее боковых поверхностей. Неподвижная планка 3 прикреплена к неподвижной плите 2 винтами 11 (фиг.1).

Каждый микрометрический механизм состоит из микрометрического винта 12 во втулке 13 и упора 14. Втулка 13 присоединена к упору 14. Упор 14 крепится винтом 15 к боковой поверхности опорной плиты 1 (фиг.1).

Положение подвижной планки 4 на неподвижной плите 2 задается микрометрическими механизмами путем вращения микрометрических винтов 12 (фиг.1).

Для обеспечения охлаждения неподвижной плиты 2 в ней выполнены узлы охлаждения, каждый из которых включает сквозные отверстия в неподвижной плите 2 (на чертежах условно не показаны), соединенные с расположенными на боковой поверхности неподвижной плиты 2 штуцерами 16, через которые подводится охлаждающая жидкость, например вода. Узлы охлаждения могут включаться между собой как последовательно, так и параллельно. Возможно соединение части узлов охлаждения параллельно, а часть последовательно. Узлы охлаждения расположены между узлами вакуумирования.

Верхний модуль калибровки выполнен разъемным и состоит из крепежной плиты 17, подвижной плиты 18, соединенных между собой винтами 24 (фиг.1). Форма нижней поверхности подвижной плиты 18 определяется конфигурацией верхней части пластиковой панели, протягиваемой через калибратор.

Для обеспечения вакуумирования в подвижной плите 18 выполнены узлы вакуумирования, каждый из которых включает узкую щель 20, сквозные отверстия 21, соединяющие узкую щель 20 с нижней поверхностью подвижной плиты 18 (фиг.1). В частном случае выполнения калибратора узлы вакуумирования расположены от входа калибратора до выхода калибратора неравномерно, причем у входа калибратора узлы вакуумирования расположены наиболее часто. Это повышает качество калибруемой поверхности пластиковой панели.

В плите крепления 17 напротив отверстий 21 выполнены воздушные полости 22, соединенные посредством воздушных штуцеров 23 через шланги с вакуумной машиной (на чертежах не показаны, как не входящие в калибратор).

Для обеспечения охлаждения подвижной плиты 18 в ней выполнены узлы охлаждения, каждый из которых включает сквозные отверстия (на чертежах условно не показаны) в подвижной плите 18, соединенные с расположенными на боковой поверхности подвижной плиты 18 штуцерами 16, через которые подводится охлаждающая жидкость, например вода. Узлы охлаждения могут включаться между собой как последовательно, так и параллельно. Возможно соединение части узлов охлаждения параллельно, а часть последовательно. Узлы охлаждения расположены между узлами вакуумирования.

Подвижная плита 18 присоединена посредством петель 25 к опорной плите. Петли 25 обеспечивают поворот подвижной плиты 18 относительно опорной плиты 1 и неподвижной плиты 2 соответственно (фиг.1). К верхней поверхности плиты крепления 17 с противоположной стороны относительно петель 25 прикреплены винтами 26 ручки 27, посредством которых и осуществляют поворот подвижной плиты 18 относительно неподвижной плиты 2.

В рабочем положении плита крепления и подвижной плита 18 присоединены посредством винтов 28 к неподвижной планке 3, подвижной планке 4 и неподвижной плите 2. Для включения калибратора в состав установки по изготовлению пластиковых панелей его устанавливают на кронштейн 29 и прикрепляют болтами 30.

При протягивании пластиковой панели через калибратор осуществляют вакуумирование внутри калибратора через воздушные штуцера 8 и 23 посредством вакуумной машины, а охлаждение калибратора осуществляется подачей и выводом охлаждающей жидкости через штуцера 16.

Наличие подвижной планки 4 с возможностью задания ее положения микрометрическими механизмами относительно неподвижной планки 3 обеспечивает получение более качественных и с высокой точностью боковых поверхностей пластиковых панелей. При стыковке таких панелей место стыка не имеет щелей и отклонений от общей плоскости поверхности панелей.

Калибратор может быть изготовлен по известным технологиям на металлообрабатывающем оборудовании для изготовления точных изделий, в частности, с использованием фрезеровальных и сверлильных станков с программным управлением, электроэрозионных станков.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЖИДКИХ ИЛИ ПАСТООБРАЗНЫХ ВЕЩЕСТВ НА ТВЕРДЫЕ ПОДЛОЖКИ И ЕГО МЕХАНИЗМ КАЛИБРОВКИ ЗАЗОРА РАКЕЛЬНОГО БЛОКА | 2003 |

|

RU2238153C1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ДАТЧИКА ИЗМЕРЕНИЯ МАЛЫХ ПЕРЕМЕЩЕНИЙ | 2012 |

|

RU2510487C1 |

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ РАБОЧЕГО СТОЛА ЗD-ПРИНТЕРА | 2014 |

|

RU2567318C1 |

| Устройство для калибровки датчика перемещения | 1989 |

|

SU1709175A1 |

| Устройство для калибровки прибора акустического каротажа | 1979 |

|

SU855581A1 |

| УСТРОЙСТВО И СПОСОБ УПАКОВКИ ГАБАРИТНЫХ ИЗДЕЛИЙ В ПЛЕНКУ | 2020 |

|

RU2752990C1 |

| Устройство для калибровки цилиндрических пружин сжатия | 1988 |

|

SU1645055A1 |

| ЛАЗЕРНАЯ ИЗМЕРИТЕЛЬНАЯ СИСТЕМА | 2005 |

|

RU2347184C2 |

| СПОСОБ ПОЛУЧЕНИЯ И КОНСТРУКЦИЯ ЗАМКОВЫХ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ ИЗ ПОЛИКАРБОНАТА | 2019 |

|

RU2728440C1 |

| Тензокалибратор | 1989 |

|

SU1714327A1 |

Изобретение относится к устройствам для калибровки профилей и предназначено для использования в составе оборудования по производству пластиковых панелей. Калибратор содержит верхний и нижний модули калибровки, включающие узлы вакуумирования и охлаждения. Нижний модуль калибровки снабжен микрометрическими механизмами. Механизмы присоединены к одной из боковых сторон нижнего модуля и контактируют с подвижной планкой. Планка расположена в верхней части нижнего модуля калибровки у края его боковой стороны. Технический результат выражается в получении более качественной пластиковой панели с обеспечением уменьшения расхождения краев при стыковании с другой аналогичной панелью. 1 з.п.ф-лы, 2 ил.

| US 5316459 A1, 31.05.1994 | |||

| US 62200119 A, 13.03.2001 | |||

| US 6488873 A1, 03.12.2002 | |||

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ И ОХЛАЖДЕНИЯ ПЛАСТМАССОВЫХ ПРОФИЛЕЙ | 1998 |

|

RU2145545C1 |

| КАЛИБРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ЭКСТРУДИРУЕМОЙ ТРУБЫ ИЗ ПЛАСТИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2031000C1 |

Даты

2008-07-20—Публикация

2004-03-16—Подача