Изобретение относится к защите стали от эррозионно-коррозионного износа в процессе эксплуатации и может быть использовано в машиностроении, нефтяной и газовой промышленности, теплоэнергетике, мелиорации, коммунальном хозяйстве для защиты деталей и узлов машин, трубопроводов, изготовленных из стали.

Известно защитное покрытие для стали, содержащее шликер и отрезки минеральных волокон диаметром 5-30 мкм и длиной волокон 1-5 мм, причем отрезки волокон вводят в шликер перед нанесением покрытия (1).

Недостатками известного защитного покрытия являются низкие износостойкость, прочность на удар, кислотостойкость и микротвердость покрытия.

Наиболее близким по технической сущности и достигаемому результату к заявляемому защитному композиционному стеклоэмалевому покрытию для стали является защитное покрытие для нелегированных сталей, включающее фритту 80- 93 мас.% и глиноземистое волокно 7-20 мас.%, при этом фритта имеет состав, мас. %:

SiO2 30-45; Na2O 5-10; K2O 5-10; B2O3 10-18; ZnO 5-10; TiO2 8-10; NiO 0,5-1,0; CoO 0,5-1,0; Cr2O3 8-12 (2).

Недостатками известного покрытия являются низкие износостойкость, прочность на удар, кислотостойкость и микротвердость покрытия.

Известен способ получения защитного покрытия для стали, включающий смешение глиноземистого волокна со шликером эмали перед нанесением его на изделие (1).

Недостатками известного способа является то, что он не обеспечивает получение качественного стеклоэмалевого покрытия с высокой прочностью на удар, износостойкостью, кислотостойкостью и микротвердостью в связи с вводом в состав покрытия глиноземистого волокна с большой длиной волокон (1-5 мм), не способствующего увеличении количества центров кристаллизации эмали и использованию эмалевой матрицы состава, не обеспечивающего высокой кислотостойкости.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу является способ получения защитного покрытия для нелегированных сталей, включающий помол стеклоэмалевой фритты и последующее смешение с глиноземистым волокном (2).

Недостатками известного способа является то, что он не обеспечивает получение качественного стеклоэмалевого покрытия с высокой прочностью на удар, изностойкостью и кислотостойкостью в связи с высоким количеством вносимого в матрицу глиноземистого волокна (до 20 мас.%), отсутствием регламентации размера (длины) волокон и отсутствием мелкодисперсных частиц глиноземистого волокна, служащих центрами кристаллизации эмали, а также использования эмали состава недостаточно кислотостойкого.

Задачей настоящего изобретения является повышение износостойкости, прочности на удар, кислотостойкости и микротвердости стеклоэмалевого покрытия для стали.

Сущность настоящего защитного композиционного стеклоэмалевого покрытия для стали заключается в том, что известное защитное покрытие, включающее фритту и глиноземистое волокно, согласно изобретению дополнительно содержит глину, песок тонкомолотый и буру, а глиноземистое волокно содержит волокна диаметром 3-8 мкм и длиной 80-180 мкм и мелкодисперсные частицы глиноземистого волокна при следующем соотношении компонентов. мас.ч.:

Фритта - 100

Глина - 5

Песок тонкомолотый - 10

Бура - 1

Вышеуказанное глиноземистое волокно 10-12, причем фритта имеет следующий состав, мас.%:

SiO2 - 55,6-66,0

Na2O - 10,7-15,6

K2O - 4,6-6,0

B2O3 - 1,6-2,0

CaO - 2,2-3,0

Co2O3 - 0,6-0,8

Zi2O - 8,5-10,0

ZrO2 - 4,6-5,5

SrO - 1,2-1,5

При этом глиноземистое волокно содержит волокна диаметром 3-8 мкм и длиной 80-180 мкм в количестве 60-70 мас.% и мелкодисперсные частицы в количестве 30-40 мас.% от массы глиноземистого волокна.

Сущность настоящего способа получения защитного композиционного стеклоэмалевого покрытия для стали заключается в том, что в известном способе получения защитного покрытия для стали, включающем помол фритты и последующее введение в фритту глиноземистого волокна, согласно изобретению при помоле фритты дополнительно добавляют глину, песок тонкомолотый и буру, а после окончания помола фритты и последующего введения глиноземистого волокна помол полученной смеси ведут в течение 8 часов.

Признак-содержание в составе покрытия глиноземистого волокна с диаметром волокон 3-8 мкм и длиной 80-180 мкм позволяет повысить прочность покрытия на удар.

Признак-содержание в составе покрытия глиноземистого волокна с диаметром волокон 3-8 мкм и длиной 80-180 мкм в количестве 60-70 мас.% от массы глиноземистого волокна позволяет обеспечить необходимую (заданную) прочность покрытия на удар.

Признак-содержание в составе покрытия мелкодисперсных частиц глиноземистого волокна, являющихся центрами кристаллизации в процессе образования эмали, позволяет повысить микротвердость покрытия.

Признак-содержание в составе покрытия мелкодисперсных частиц глиноземистого волокна в количестве 30-40 мас.% от массы глиноземистого волокна позволяет обеспечить необходимую (заданную) микротвердость покрытия.

Признаки после окончания помола фритты и последующего введения глиноземистого волокна, помол полученной смеси ведут в течение 8 часов, обеспечивают получение волокон глиноземистого волокна длиной 80-180 мкм и мелкодисперсных частиц глиноземистого волокна в количествах, обеспечивающих необходимые (заданные) значения прочности покрытия на удар и микротвердость.

Покрытие готовят следующим образом.

Для приготовления стеклоэмалевого покрытия используют глиноземистое волокно Первоуральского динасового завода согласно ТУ-8-512-86, содержащее Al2O3 92,66 мас.% и SiO2 7,34 мас.%, диаметр волокон 3-8 мкм, прочность на разрыв 700-800 мПа, модуль упругости 103 • 106 мПа, температура применения 1500oC.

Стеклоэмалевую фритту состава, маc.%: SiO2 55,6-66,0; Na2O 10,7-15,6; K2O 4,6-6,0; B2O3 1,6-2,0; CaO 2,2-3,0; Co2O3 0,6-0,8; Li2O 8,5-10,0; ZrO2 4,6-5,5; SrO 1,2-1,5 подвергают помолу в шаровой мельнице с мельничными добавками: глиной, песком тонкомолотым и бурой в течение 24 часов (до прохождения через сито N 0021). Затем в шаровую мельницу к полученной массе добавляют глиноземистое волокно Первоуральского динасового завода с диаметром волокон 3-8 мкм. Помол ведут в течение 8 часов. Полученный шликер подвергают старению в течение 48 часов и наносят методом облива на стальные изделия с грунтовым слоем эмали, сушат изделия при температуре 60-80oC и обжигают при температуре 870-940oC.

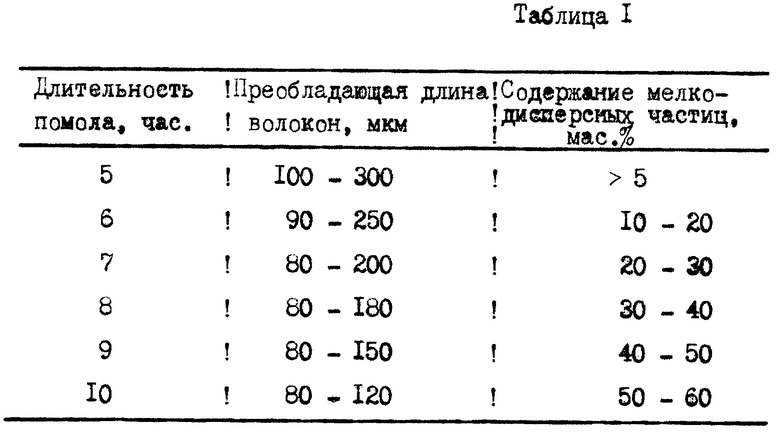

Для определения необходимого времени помола фритты с глиноземистым волокном Первоуральского динасового завода помол ведут в различные промежутки времени и определяют преобладающую длину волокон, их содержание и содержание мелкодисперсных частиц глиноземистого волокна.

Результаты приведены в таблице 1.

Пример 1. В шаровую мельницу загружают стеклоэмалевую фритту состава, мас. %: SiO2 61,2; Na2O 13,3; K2O 5,2; B2O3 1,8; CaO 2,5; Co2O3 0,7; Zi2O 9,0; ZrO2 5,0; SrO 1,3 в количестве 1000 г, глины 50 г, песка тонкомолотого 100 г, буры 10 г и подвергают помолу в течение 24 часов, до прохождения сквозь сито N 0021. К полученной смеси добавляют 11 г глиноземистого волокна Первоуральского динасового завода c диаметром волокон 3-8 мкм. Помол ведут в шаровой мельнице в течение 8 часов. Полученный шликер подвергают старению в течение 48 часов.

Образцы из стали 08ГТ подвергают отжигу при температуре 750oC и дробеструйной обработке. Затем на образцы наносят методом окунания 7-8 слоев полученного шликера до получения покрытия толщиной 1,1 мм. Сушат образцы при температуре 80oC и обжигают при температуре 920oC в течение 10 мин.

Прочность на удар стеклоэмалевого покрытия составляет 7,9 Дж, микротвердость - 627 кг/мм2, поверхность покрытия гладкая, оплавленная.

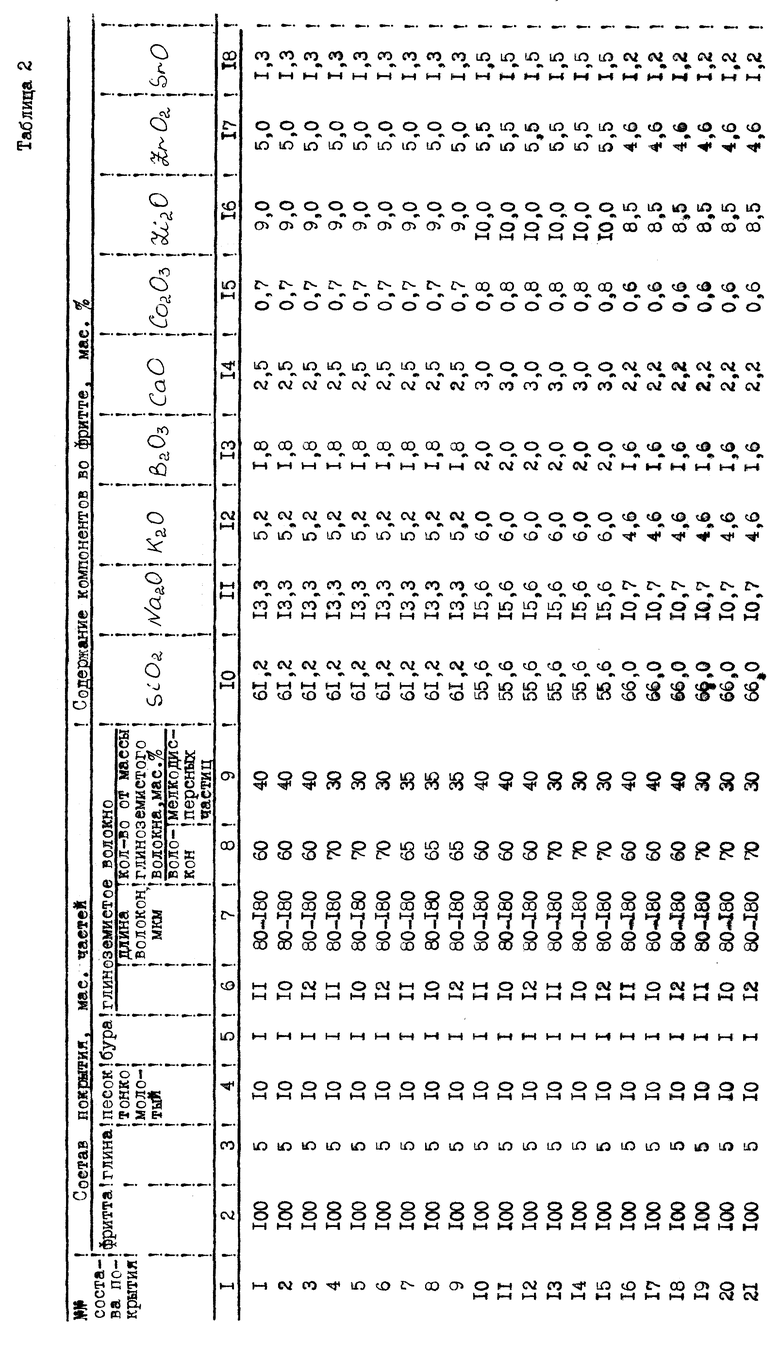

Примеры 2-21 осуществляют по примеру 1 с той разницей, что берут различные соотношения компонентов в составе покрытия и в составе фритты, а также различные количественные соотношения волокон различной длины глиноземистого волокна и его мелкодисперсных частиц.

Составы покрытий, фритт приведены в таблице 2.

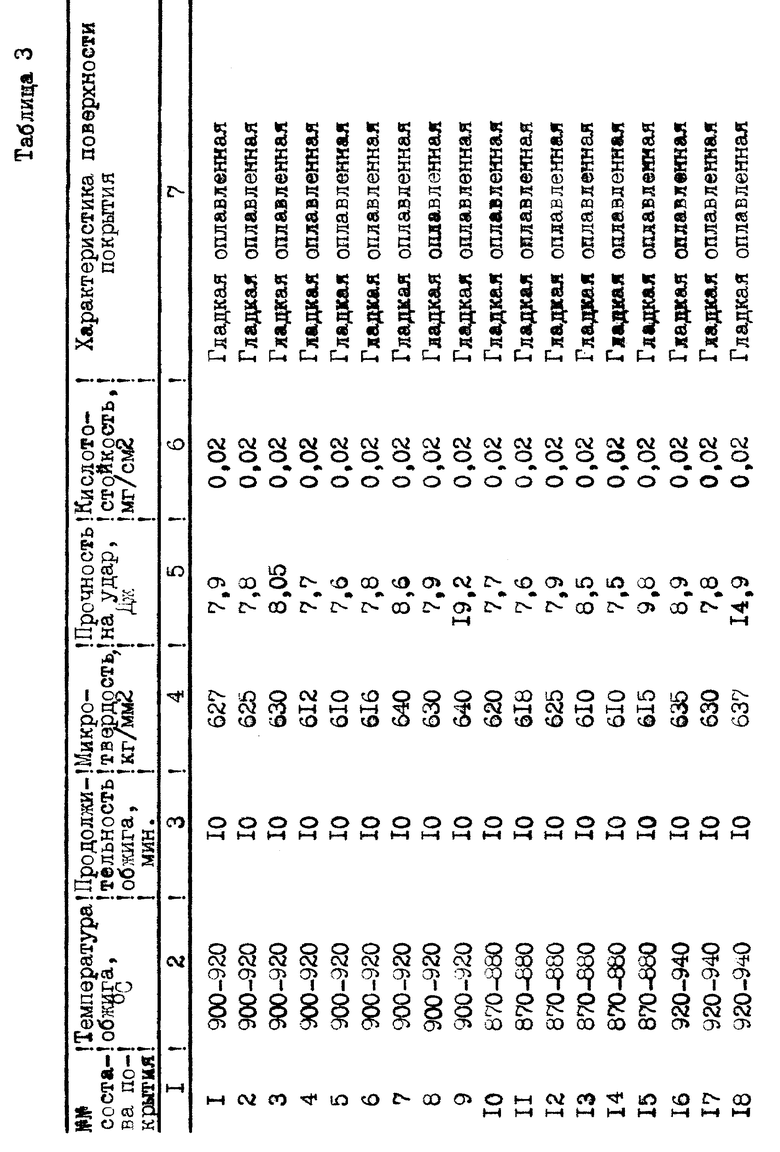

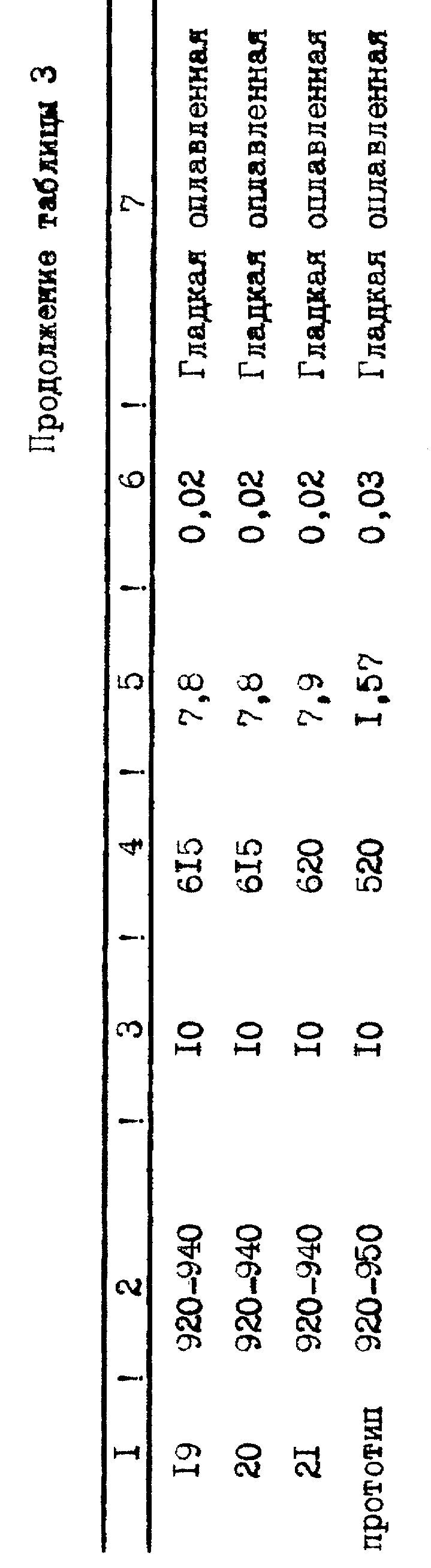

Результаты испытаний покрытий приведены в таблице 3.

Предлагаемый состав покрытия и способ его получения позволяют, по сравнению с прототипом, повысить износостойкость, прочность на удар, кислотостойкость и микротвердость стеклоэмалевого покрытия для стали.

Источники информации:

1. Патент США N 4407868, кл. B 05 D 3/02, НКИ 427-376.2, 1983 г.

2. А.с. СССР N 1715733, кл. C 03 C 6/14, 1992 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Силикатное эмалевое покрытие для внутренней защиты стальных трубопроводов | 2020 |

|

RU2769688C2 |

| СОСТАВ СТЕКЛОКРИСТАЛЛИЧЕСКОГО ПОКРЫТИЯ ДЛЯ СТАЛЬНОЙ ХИМИЧЕСКОЙ АППАРАТУРЫ | 2018 |

|

RU2750530C2 |

| ТРУБА ДЛЯ ОБСАЖИВАНИЯ СТВОЛА СКВАЖИНЫ | 2001 |

|

RU2201549C2 |

| Эмалевый шликер | 1981 |

|

SU1031928A1 |

| ФРИТТА ГРУНТОВОЙ ЭМАЛИ ДЛЯ СТАЛИ | 1990 |

|

RU2020136C1 |

| ЭМАЛЕВЫЙ ШЛИКЕР ГРУНТОВОГО ПОКРЫТИЯ | 1998 |

|

RU2148557C1 |

| Эмалевый шликер | 1990 |

|

SU1728148A1 |

| ЭМАЛЬ | 1993 |

|

RU2041174C1 |

| ЭМАЛЕВЫЙ ШЛИКЕР | 1993 |

|

RU2065415C1 |

| Эмалевый шликер | 1988 |

|

SU1576503A1 |

Использование: изобретение относится к защите стали от эррозионно-коррозионного износа в процессе эксплуатации и может быть использовано в машиностроении, нефтяной и газовой промышленности. Сущность изобретения: покрытие включает фритту, глиноземистое волокно, глину, песок тонкомолотый и буру, а глиноземистое волокно содержит волокна диаметром 3 - 8 мкм и длиной 80 - 180 мкм и мелкодисперсные частицы глиноземистого волокна при следующем соотношении компонентов, мас. ч.: фритта 100, глина 5, песок тонкомолотый 10, бура 1, вышеуказанное глиноземистое волокно 10 - 12, причем фритта имеет следующий состав, мас.%: SiO2 55,6 - 66,0; Na2O 10,7 - 15,6; K2O 4,6 - 6,0; B2O3 1,6 - 2,0; CaO 2,2 - 3,0; Co2O3 0,6 - 0,8; Li2O 8,5 - 10,0; ZrO2 4,6 - 5,5; Sr 1,2 - 1,5. Способ получения покрытия включает помол фритты и последующее введение во фритту глиноземистого волокна. При помоле фритты дополнительно добавляют глину, песок тонкомолотый и буру. После окончания помола фритты вводят глиноземистое волокно. Помол полученной смеси ведут в течение 8 ч. Технический результат изобретения: повышение износостойкости, прочности на удар, кислотостойкости и микротвердости покрытия. 2 с. и 1 з.п.ф-лы, 3 табл.

Фритта - 100

Глина - 5

Песок тонкомолотый - 10

Бура - 1

Вышеуказанное глиноземистое волокно - 10 - 12

причем фритта имеет следующий состав, мас.%:

SiO2 - 55,6 - 66,0

Na2O - 10,7 - 15,6

K2O - 4,6 - 6,0

B2O3 - 1,6 - 2,0

CaO - 2,2 - 3,0

Co2O3 - 0,6 - 0,8

Li2O - 8,5 - 10,0

ZrO2 - 4,6 - 5,5

SrO - 1,2 - 1,5

2. Покрытие по п.1, отличающееся тем, что глиноземистое волокно содержит волокна диаметром 3 - 8 мкм и длиной 80 - 180 мкм в количестве 60 - 70 мас.% и мелкодисперсные частицы в количестве 30 - 40 мас.% от массы глиноземистого волокна.

| Защитное покрытие для нелегированных сталей | 1989 |

|

SU1715733A1 |

| СОСТАВ ЭМАЛЕВОГО ПОКРЫТИЯ, ПРЕИМУЩЕСТВЕННО ДЛЯ ЗАЩИТЫ НАДГЛАЗУРНОГО РИСУНКА | 1995 |

|

RU2096357C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОГЕТЕРОСТРУКТУРЫ СО СВЕРХРЕШЕТКОЙ | 2015 |

|

RU2611692C1 |

| DE 3535148 A, 02.04.87 | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2000-02-20—Публикация

1998-04-14—Подача