Изобретение относится к нефтегазовой промышленности, а именно к трубам для обсаживания ствола скважин.

Известна предварительно напряженная труба, преимущественно для бурения и обсадки нефтяных и газовых скважин, армированная проволоками, натянутыми вдоль ее образующих, и снабженная устройствами для крепления проволок по концам трубы, каждое из устройств для крепления проволок выполнено в виде жестко закрепленного на торце трубы кольца с кольцевой проточкой по торцу, в котором выполнены равномерно расположенные по окружности сквозные отверстия, параллельные оси кольца, соединяющие дно проволоки с торцом кольца и предназначенные для продевания проволок, закрепленных в проточке, при этом поверхность трубы вместе с проволоками покрыта слоем изоляции для предохранения проволоки от коррозии и закрыта защитным кожухом, представляющим собой трубу, соосно насажанную поверх несущей трубы [1].

Недостатками известной предварительно напряженной трубы является сложность конструкции и низкая надежность защиты трубы от воздействия агрессивных сред.

Известна труба, включающая металлический корпус, слой эмали на его внутренней поверхности и стеклянную футеровку, при этом между стеклянной футеровкой и металлическим корпусом размещено цилиндрическое тело, выполненное из сетки, например медной, ячейки которой заполнены эмалью [2].

Недостатками известной трубы является низкая прочность стеклянной футеровки и при обсаживании ствола скважины возможны ее сколы, кроме того, наружная поверхность трубы, футерованная стеклом, не обеспечивает прочного сцепления поверхности с цементным камнем за колонной и не создает герметичности для прохождения газов и жидкости.

Наиболее близким по технической сущности и достигаемому результату к заявляемой трубе для обсаживания ствола скважины является обсадная труба, содержащая металлическую основу, на наружную поверхность которой нанесено стеклоэмалевое покрытие и слой кварцевого песка, вплавленный в стеклоэмаль [3].

Недостатками известной обсадной трубы является то, что внутренняя поверхность трубы не защищена от коррозионного воздействия агрессивных сред, а также низка прочность стеклоэмалевого покрытия.

Задачей настоящего изобретения является повышение антикоррозийной стойкости трубы и ударопрочности стеклоэмалевого покрытия, снижение гидравлического сопротивления.

Сущность настоящего изобретения заключается в том, что в известной трубе для обсаживания ствола скважины, состоящей из металлической основы, стеклоэмалевого покрытия, нанесенного на ее наружную поверхность, и слоя кварцевого песка, вплавленного в стеклоэмалевое покрытие, согласно изобретению стеклоэмалевое покрытие дополнительно нанесено на внутреннюю поверхность металлической основы, причем стеклоэмалевое покрытие представляет собой ударопрочное антикоррозионное стеклоэмалевое покрытие, армированное глиноземистым волокном заданной дисперсности.

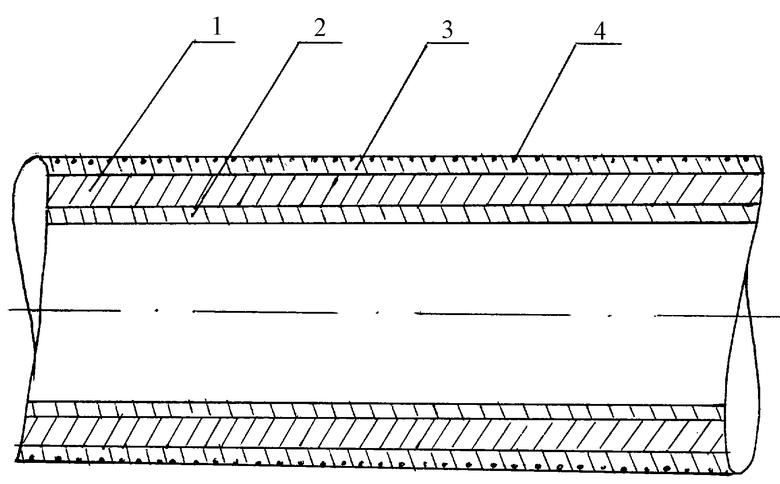

На чертеже представлена предлагаемая труба для обсаживания ствола скважины в разрезе.

Труба состоит из металлической основы 1, нанесенного на внутреннюю поверхность металлической основы 1 ударопрочного антикоррозионного стеклоэмалевого покрытия 2, армированного глиноземистым волокном заданной дисперсности, ударопрочного антикоррозионного стеклоэмалевого покрытия 3, армированного глиноземистым волокном заданной дисперсности, нанесенного на наружную поверхность металлической основы 1, и слоя кварцевого песка 4, вплавленного в покрытие 3.

Дисперсность глиноземистого волокна задается в зависимости от требуемой прочности стеклоэмалевых покрытий 3 и 4.

Для покрытия может быть использована фритта любого кислотостойкого состава с содержанием SiО2 более 50%, СаО от 2,5 до 4,5 % и Со2О3 до 1,0%, из которой приготовлен шликер в мельнице, куда добавлено глиноземистое волокно, например, Первоуральского динасового завода диаметром до 8 мкм. Размол должен производиться не менее 8 часов, но не более 10 часов.

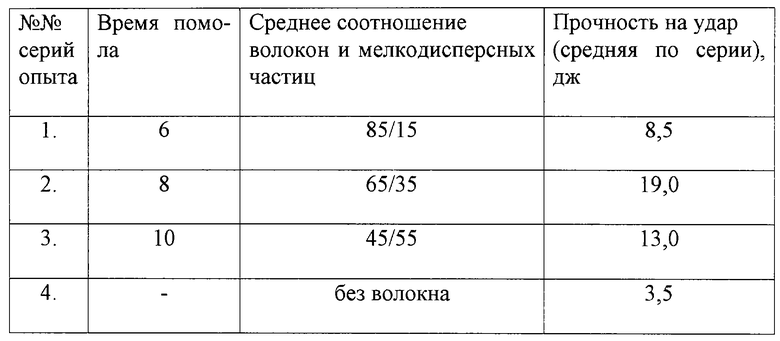

Свойства покрытия приведены в таблице.

Таким образом, увеличение ударной прочности образцов, покрытых стеклоэмалью одинакового состава, в которую введено глиноземистое волокно определенной дисперсности, в 2,5-5,5 раз выше ударной прочности покрытия того же состава, но без глиноземистого волокна. Состав эмали, в котором соотношение количества введенных волокон к количеству мелкодисперсных частиц того же волокна составляет 65/35 процентов, являлся оптимальным.

Источники информации

1. SU 186230, F 16 L 9/04, 1966.

2. SU 393229, C 23 C 27/04, 1973.

3. Патент РФ 2123541, С 25 D 5/02, 1998 - прототип.

Изобретение относится к нефтегазовой промышленности, а именно к трубам для обсаживания ствола скважины. Труба для обсаживания ствола скважины состоит из металлической основы и ударопрочного антикоррозионного стеклоэмалевого покрытия, армированного глиноземистым волокном заданной дисперсности, нанесенного на наружную и внутреннюю поверхности металлической основы, а на ударопрочное антикоррозионное стеклоэмалевое покрытие, армированное глиноземистым волокном заданной дисперсности, нанесенное на наружную поверхность трубы, нанесен слой кварцевого песка, вплавленный в стеклоэмаль. Техническим результатом изобретения является повышение антикоррозионной стойкости трубы и ударопрочности стеклоэмалевого покрытия. 1 ил., 1 табл.

Труба для обсаживания ствола скважины, состоящая из металлической основы, стеклоэмалевого покрытия, нанесенного на ее наружную поверхность, и слоя кварцевого песка, вплавленного в стеклоэмалевое покрытие, отличающаяся тем, что стеклоэмалевое покрытие дополнительно нанесено на внутреннюю поверхность металлической основы, причем стеклоэмалевое покрытие представляет собой ударопрочное антикоррозионное стеклоэмалевое покрытие, армированное глиноземистым волокном заданной дисперсности.

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОГО СТЕКЛОЭМАЛЕВОГО ПОКРЫТИЯ | 1997 |

|

RU2123541C1 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННАЯ ТРУБА, | 0 |

|

SU186230A1 |

| ТРУБА С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2130147C1 |

| ГАЗОВЫЙ ТРАКТ | 1996 |

|

RU2121104C1 |

| ПОЛЯНСКИЙ Р.П | |||

| и др | |||

| Трубы для нефтяной и газовой промышленности за рубежом | |||

| - М.: Недра, 1979, с | |||

| Питательное приспособление к трепальным машинам для лубовых растений | 1922 |

|

SU201A1 |

Авторы

Даты

2003-03-27—Публикация

2001-02-05—Подача