Изобретение относится к способам изготовления строительных материалов и может быть использовано при применении золы-уноса, содержащей MgO и CaO своб., и промышленных отходов.

Известен способ изготовления строительных материалов на основе высокоосновных зол-уноса, которые предварительно обрабатывают растворами сернокислых солей, в виде стоков химводоподготовительных установок /1/. Строительные материалы, полученные таким способом, имеют замедленный рост прочности и нестабильные свойства, что ограничивает области использования высокоосновных зол-уноса, содержащих MgO и CaO своб.

Наиболее близким аналогом по технической сущности к достигаемому результату, является способ приготовления ячеистого бетона, включающий обработку золы-уноса водным раствором поверхностно-активного вещества и сульфатом кальция с водой до получения суспензии с объемной плотностью более 1400 кг/м3 /2/. Недостатком указанного способа приготовления является нестабильность свойств, а также ограничения в использовании зол-уноса, содержащих MgO и CaO своб.

Задачей изобретения является получение строительного материала со стабильными свойствами при использовании золы-уноса, содержащей MgO и CaO своб., и утилизация промышленных отходов.

Поставленная задача решается тем, что в способе изготовления строительного материала, включающем обработку золы-уноса водным раствором сернокислых солей до получения суспензии смешивают с остальными компонентами, при использовании золы-уноса, содержащей MgO и CaO своб., обработку осуществляют раствором бисульфитного щелока на магниевом основании в количестве 0,6 - 1,0% в пересчете на сухое вещество, процесс ведут до получения гомогенного шлама зольного с объемной плотностью более 1300 кг/м3; с целью утилизации промышленных отходов, например, при изготовлении газозолобетона используют шлам зольный с водным раствором щелочного стока, затем вводят алюминиево-сульфоноловую суспензию и белитоалюминатный цемент при составе ингредиентов, мас.%: указанный шлам зольный (на сухое вещество) 22,6 - 36,2; щелочной сток производства химического волокна (на сухое вещество NaOH 0,11 - 0,174; алюминиевая пудра 0,038 - 0,064; сульфонол 0,00054 - 0,0006; белитоалюминатный цемент 36,2 - 39,8 и вода - остальное.

Бисульфитный щелок на магниевом основании содержит до 20% растворимых солей сульфата магния, до 25% углеводов в виде олигомеров и до 20% органических кислот. Каждый из перечисленных компонентов и лигносульфонаты активно воздействуют на периклаз и CaO своб., ускоряя их растворимость в водной среде. Обработанные щелоком золы-уноса имеют стабильный качественный состав и стабильные свойства, обусловленные переводом MgO и CaO своб. в гидратные соединения. Новообразования состоят из эттрингита (в большом количестве), оксигидросульфата магния и гидросиликатов кальция. Процесс гидратации оксидов магния, кальция и кремния протекает при температуре около 40oC за счет экзотермии. Основные реакции протекают в период 10 ± 4 часа.

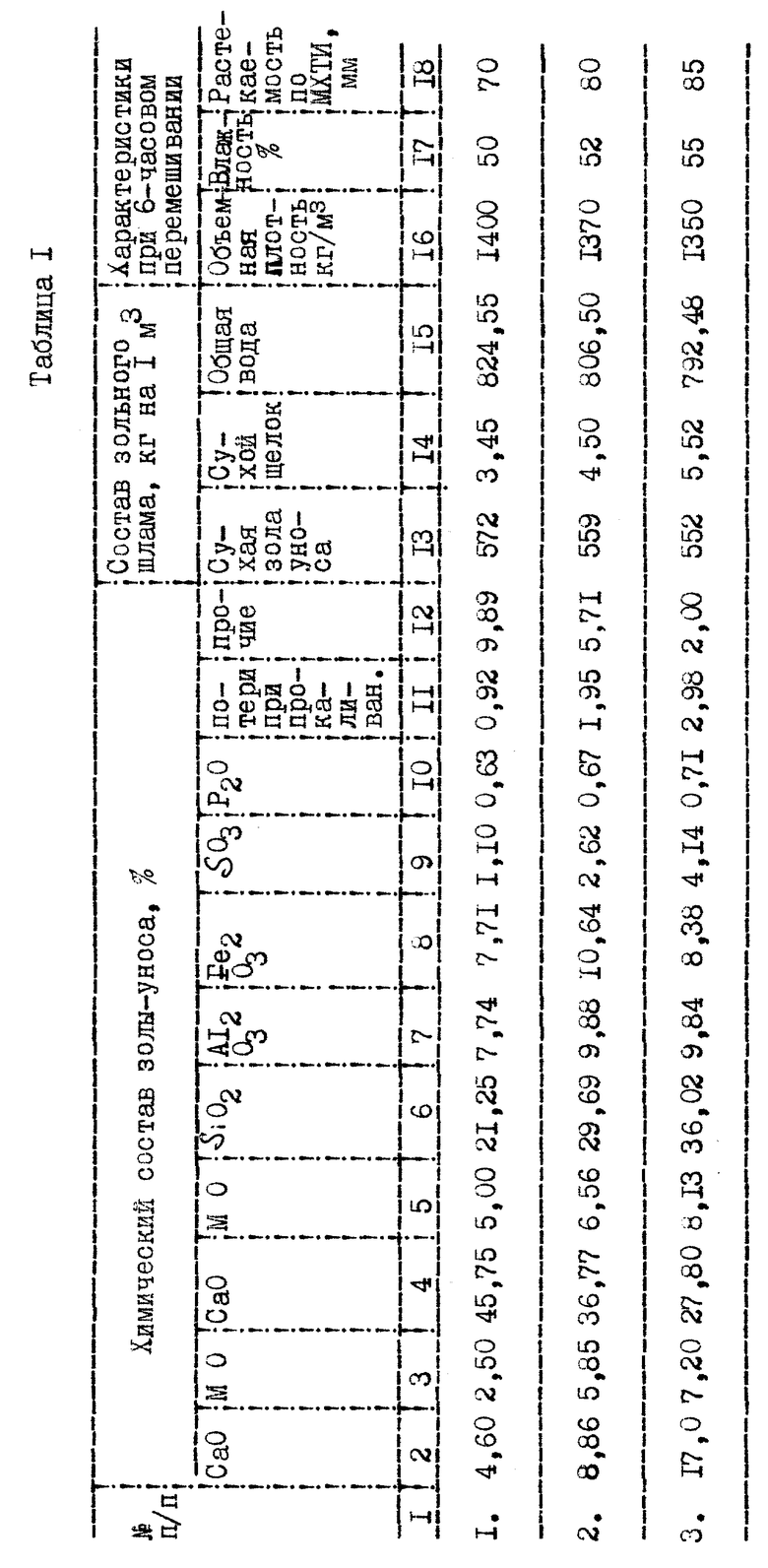

Было исследовано более 50 проб золы-уноса бурых углей различных по гранулометрии и химическому составу. Оценку стабильности свойств проводили по величине линейных деформаций в лепешках и балочках в автоклаве с давлением 2,1 МПа. В зависимости от содержания в золе периклаза CaO своб., количества введенной добавки и продолжительности перемешивания шлама величина линейного расширения изменялась. Так, если тесто нормальной густоты состояло из белитоалюминатного цемента и золы-уноса сухого отбора, расширение было наибольшим (более 0,5%); если зола-уноса была обработана только водой - была усадка; если бисульфатным щелоком на магниевом основании с введением 1% - щелока - было большое расширение, близкое к предельному; 0,8% - величина расширения оптимальная (так как обеспечивала компенсацию усадки); 0,6% - величина расширения была незначительной. В зависимости от продолжительности перемешивания, оптимальным был выбран период не менее 6 часов - время, обеспечивающее гомогенное состояние шлама. Основные характеристики, обеспечивающие стабильность свойств шлама зольного даны в таблице 1.

Примеры осуществления способа получения материала со стабильными свойствами:

Пример 1.

Смесь, состоящую из 572 кг сухой золы-уноса, с содержанием MgO 5% и CaO своб. 4,6%, сухого бисульфитного щелока на магниевом основании 3,45 кг (0,6%) и 824,55 л воды, перемешивают в течение 6 часов. Полученный шлам зольный имеет объемную плотность 1400 кг/м3, влажность 50% и растекаемость 70 мм.

Пример 2.

Смесь, состоящую из 559 кг сухой золы-уноса, с содержанием MgO 6,56% и CaO своб. 8,86%, сухого щелока 4,50 кг (0,8%) и 806,5 л воды, перемешивают в течение 6 часов. Полученный шлам имеет объемную плотность 1370 кг/м3, влажность 52% и растекаемость 80 мм.

Пример 3.

Смесь, состоящую из 552 кг сухой золы-уноса, с содержанием MgO 8,13% и CaO своб. 17,0%, сухого щелока 5,52 кг (1,0%) и 792,48 л воды, перемешивают в течение 6 часов. Полученный шлам имеет объемную плотность 1350 кг/м3, влажность 55% и растекаемость 85 мм.

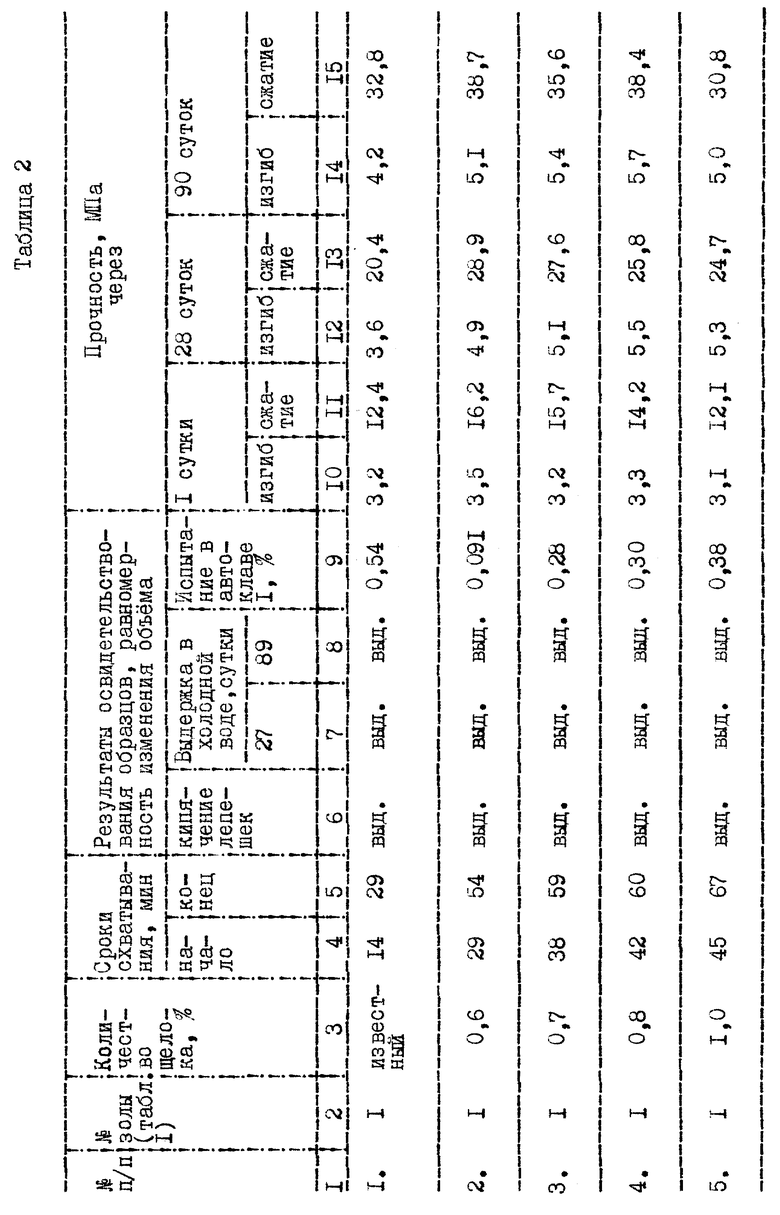

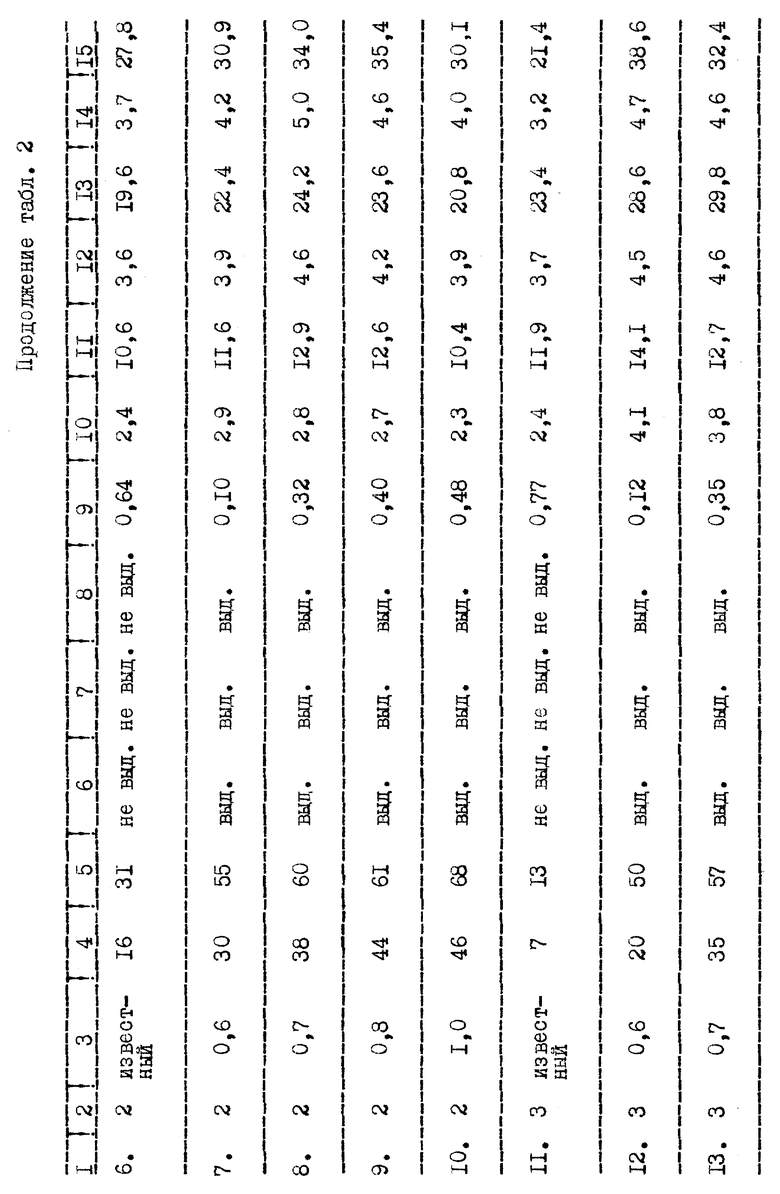

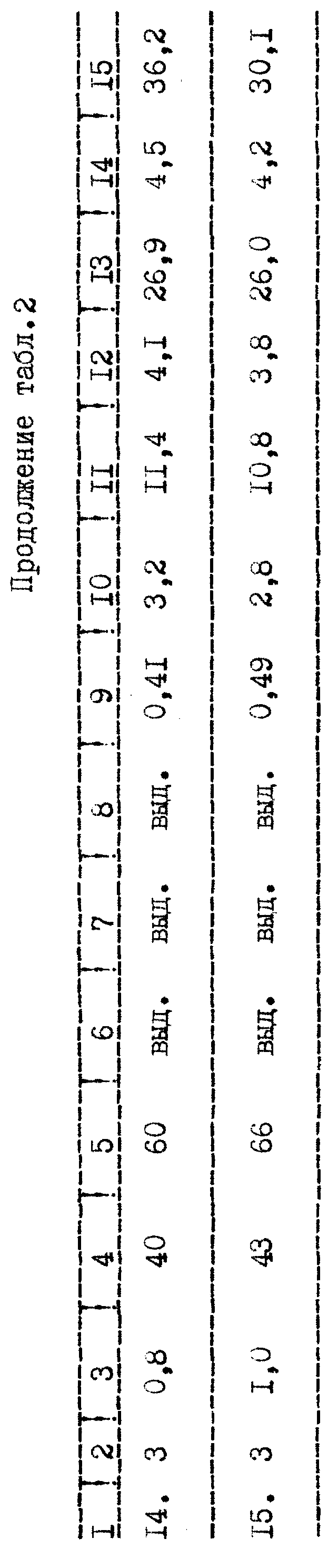

Обработанные золы-уноса имеют содержание MgO (минерала периклаза) на 40 - 60% ниже и CaO своб. на 80 - 85% ниже по сравнению с первоначальным, до обработки. При испытании шлама зольного с белитоалюминатным цементом, при соотношении по массе 1:1, в тесте нормальной густоты, установлена стабильность свойств по срокам схватывания, по результатам освидетельствования образцов на равномерность изменения объема и по прочности на изгиб и сжатие (см. таблицу 2).

Допустимые количества бисульфитного щелока на магниевом оснований к массе золы-уноса 0,8 ± 0,2%. При введении менее 0,6% - сокращаются сроки схватывания и низка величина линейного расширения. При введении более 1,0% - значительно замедляется процесс гидратации и роста прочности, величина линейного расширения достигает предельных значений.

Отличительной особенностью предлагаемого способа является использование раствора сульфата магния, органических кислот и других компонентов бисульфитного щелока для интенсификации процессов гидратации периклаза и CaO своб. , что нейтрализует активные оксиды. При непрерывном перемешивании в течение не менее 6 часов зола приобретает свойства "шлама", а компоненты золы-уноса проявляют пуццолановую активность, благодаря чему есть возможность расширения области использования и увеличить количество добавки золы (в виде шлама) в строительные смеси до 50% по массе, в пересчете на сухое вещество.

Способ имеет ряд преимуществ по сравнению с традиционными способами получения ячеистого бетона. Так, в качестве компонентов сырьевой смеси используют шлам зольный; шлам смешивают с водным раствором щелочного стока производства химических волокон (кордового волокна), а белитоалюминатный цемент вводят последним.

Полученная строительная смесь быстро твердеет и набирает прочность в нормальных условиях твердения, а кроме того может быть использована в условиях низких температур, так как шлам зольный, даже через 24 часа, имеет температуру 30 - 40oC.

Особенностью нового строительного материала является способность цементно-зольного камня расширяться при твердении, что компенсирует величину усадки ячеистых бетонов.

Бетоны и растворы на основе шлама зольного и белитоалюминатного цемента обладают высокой адгезией к камню, дереву и металлу.

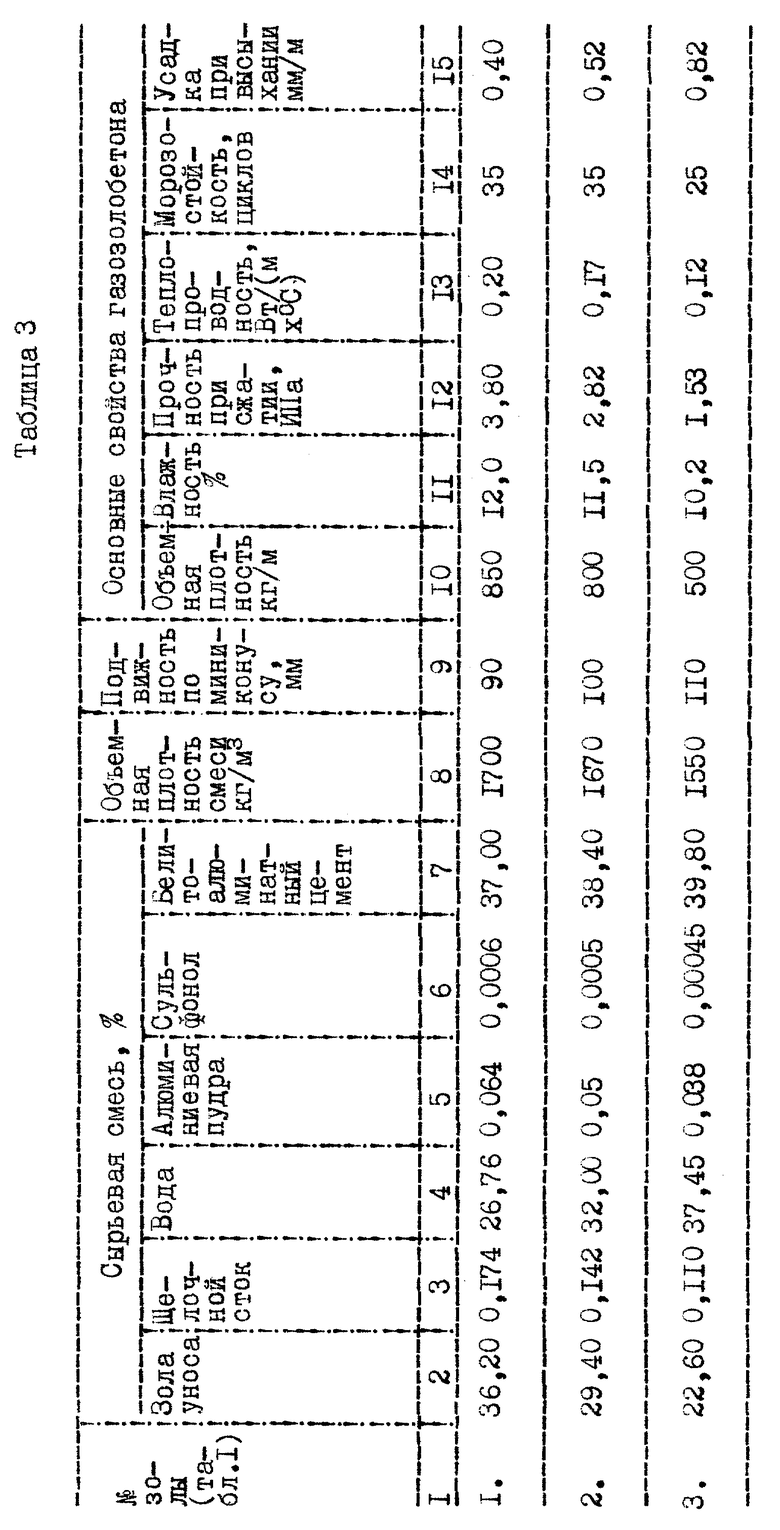

С целью охраны окружающей среды, рационального использования природных богатств и создания недорогого и качественного строительного материала авторы предлагают использовать следующие отходы производства (см. таблицу 3): зола-уноса после сжигания бурых углей; бисульфитный щелок на магниевом основании; щелочной сток производства химических волокон (кордовых волокон) - водный раствор окиси натрия с концентрацией до 15% и содержанием гемицеллюлозы до 9%; белитоалюминетный цемент с содержанием MgO до 0,8%. Указанные материалы являются отходами и в настоящее время используются в ограниченных количествах и загрязняют воздух, почву и воду. При использовании их в производстве газозолобетона будет создана достаточно простая и доступная технология, а материал будет в 2 - 2,5 раза дешевле аналогичного.

Источники информации

1. Уфимцев В. И. и др. Влияние стоков химподготовительных установок на процессы твердения высококальциевых зол КАТЭКа, Тез.конференции "Использование отходов", Красноярск, 1987, с. 16.

2. PL 160455 B1, 17.09.90, G 04 В 38/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЖЕКТОРНЫЙ СМЕСИТЕЛЬ | 1998 |

|

RU2156157C2 |

| Строительная смесь | 1989 |

|

SU1806111A3 |

| Сырьевая смесь для получения арболита | 1988 |

|

SU1682341A1 |

| ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2378228C1 |

| БЕСЦЕМЕНТНАЯ КОМПОЗИЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2005 |

|

RU2290385C2 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ НЕОРГАНИЧЕСКИХ И ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ НА СТАДИИ БИОЛОГИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 1997 |

|

RU2142848C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ ОТРАБОТАННОГО ЩЕЛОКА НА Mg ОСНОВАНИИ ПЕРЕД УПАРИВАНИЕМ ПРИ ПРОИЗВОДСТВЕ ЦЕЛЛЮЛОЗЫ | 1999 |

|

RU2141017C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1999 |

|

RU2148050C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗОЛОЦЕМЕНТА | 2014 |

|

RU2543833C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО БЕЗОБЖИГОВОГО ЗОЛЬНОГО ГРАВИЯ | 2011 |

|

RU2490225C2 |

Способ относится к способам изготовления строительного материала при условии использования золы-уноса, содержащей MqO и CaO своб. Техническим результатом является получение дешевого, экологически чистого и радиационно-безопасного газозолобетона с использованием в больших количествах промышленных отходов: золы-уноса, бисульфитного щелока на магниевом основании, щелочного стока производства химических волокон и белитоалюминатного цемента. В способе изготовления строительного материала, включающем обработку золы-уноса водным раствором сернокислых солей до получения суспензии, которую смешивают с остальными компонентами, при использовании золы-уноса, содержащей MqO и CaO своб., обработку осуществляют раствором бисульфитного щелока на магниевом основании в количестве 0,6 - 1,0 % в пересчете на сухое вещество, до получения гомогенного шлама зольного с объемной плотностью более 1300 кг/м3. Причем при изготовлении газозолбетона используют смесь компонентов следующего состава, мас.%: указанный шлам зольный (на сухое вещество) 22,6 - 36,2, белитоалюминатный цемент 36,2 - 39,8, щелочной сток производства химического волокна (на сухое вещество NaOH) 0,11 - 0,174, алюминиевая пудра 0,038 - 0,064, сульфонол 0,00054 - 0,0006, вода остальное. 1 з.п. ф-лы, 3 табл.

Указанный шлам зольный (на сухое вещество) - 22,6 - 36,2

Белитоалюминатный цемент - 36,2 - 39,8

Щелочной сток производства химического волокна (на сухое вещество NaOH) - 0,11 - 0,174

Алюминиевая пудра - 0,038 - 0,064

Сульфонол - 0,00054 - 0,0006

Вода - Остальное

| 0 |

|

SU160455A1 | |

| Бетонная смесь | 1981 |

|

SU983108A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЛАСТИФИЦИРУЮЩЕЙ ДОБАВКИ ДЛЯ БЕТОННОЙ СМЕСИ | 1991 |

|

RU2018496C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПОРИЗОВАННЫХ БЕТОНОВ, СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ, СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ ИЗ ПОРИЗОВАННЫХ БЕТОНОВ И СПОСОБ ВОЗВЕДЕНИЯ ЗДАНИЙ | 1993 |

|

RU2010021C1 |

| СЫРЬЕВАЯ СМЕСЬ, СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2077521C1 |

| Комплексная добавка для бетонной смеси | 1987 |

|

SU1557123A1 |

| Бетонная смесь | 1987 |

|

SU1528763A1 |

| Способ оценки технического состояния трубопровода | 2023 |

|

RU2822440C1 |

| DE 3639843 A1, 16.06.88 | |||

| DE 3522677 A1, 08.01.87. | |||

Авторы

Даты

2000-02-20—Публикация

1997-02-27—Подача