Изобретение относится к производству легкого бетона на основе портландцемента и древесного заполнителя и может быть использовано в промышленности строительных материалов.

Цель изобретения - повышение прочности и ускорение твердения в начальные сроки, снижение расхода портландцемента и исключение дефицитных добавок солей.

Сточные растворы аммонийно-сульфат- но-хлоридных комплексных окисленных солей представляют отход гидрохимической переработки (аффинажа) медно-никелевых шламов, содержащих благородные металлы. Сточные растворы образуются после обработки шламов серной кислотой, смесью

азотной и соляной кислот с последующим извлечением из них платиноидов, золота и серебра. Сточный раствор содержит 19 ±0,5% или 190 г/л солей (NKUMFeCUl; (S04) Na2 SbCI6 ; Na2 PtCl4 и др. В пересчете на простые или нормальные соли отход имеет следующий состав, мас.%: NH4CI 5,4-5,6; NaCI 5,4-5,6; №2804 0,9-1.1; FeCl2H FeSOo 5,4-5,6; ZnCl2 0,5-0,7; хлориды и сульфаты (Ni, Cu, As, Pb, Cr, Ir, Rh, Pt)0,2.

Используемый отход с рН 1,8-2,0 подкисляют 8-10 л серной кислоты (1,84 кг/л) и окисляют воздухом или концентрированной азотной кислотой (1,51 кг/л) 10-11 л на 1 м раствора. Используемая основная золаО 00 Ю

Ј

унос ТЭЦ от сжигания бурых углей (Канско- Ачинского энергетического комплекса) имеет состав, мас.%: SI02 50.1-55,2; СаО общ. 24,5-39,5; СаО св. 3-6; Ре20з 7-10; А120з 4.5- 5,5; МдО 4,3-7,0; (Ка)20 0,3-0,9; 50з осталь- ное. Плотность 2,6 г/см3.

Сосновая дробленка характеризуется остатком на ситах 20, 10,5 и 2,5 мм соответственно 5, 21, 60 и 14%. Влажность 16-47%.

Интенсивное взаимодействие комплексных солей с золой и цементом с выделением газообразного аммиака способствует нагреванию массы арболита до 40°С, созданию щелочной среды, окислению и разру- шению водоэкстрактивных веществ древесины. На поверхности древесного заполнителя и в цементном камне образуются гидросульфоалюминаты и гидрохлорофер- риты кальция, повышающие прочность в ранние и поздние сроки твердения.

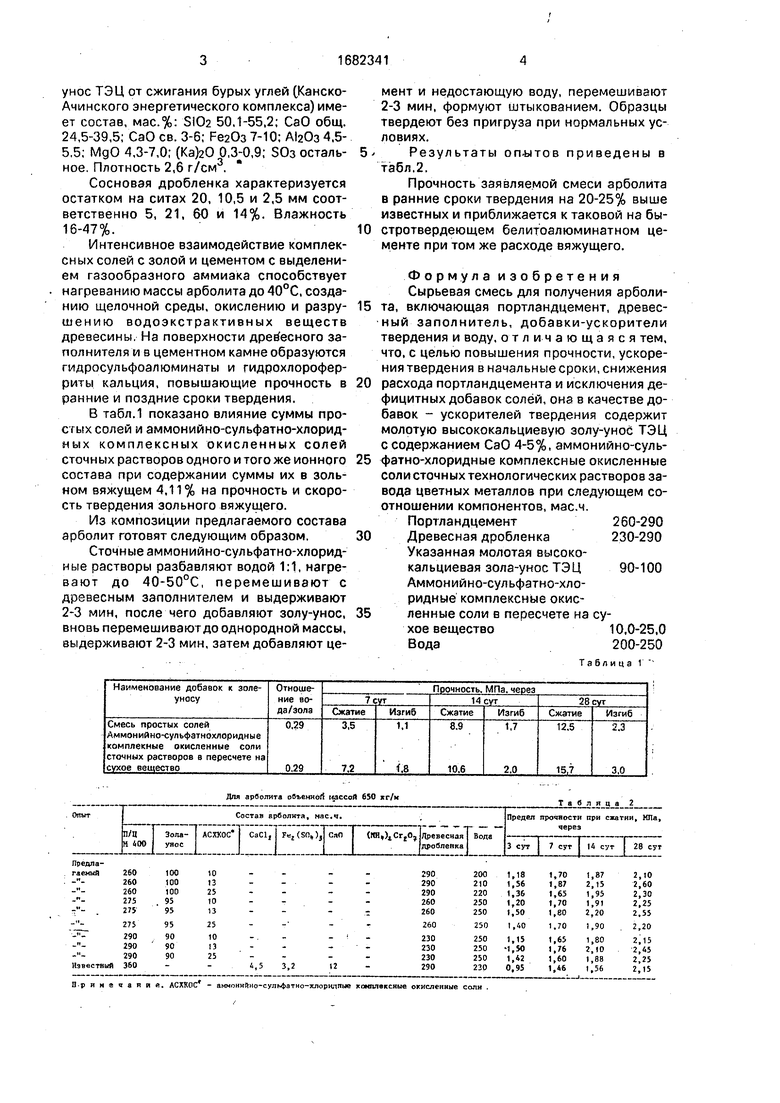

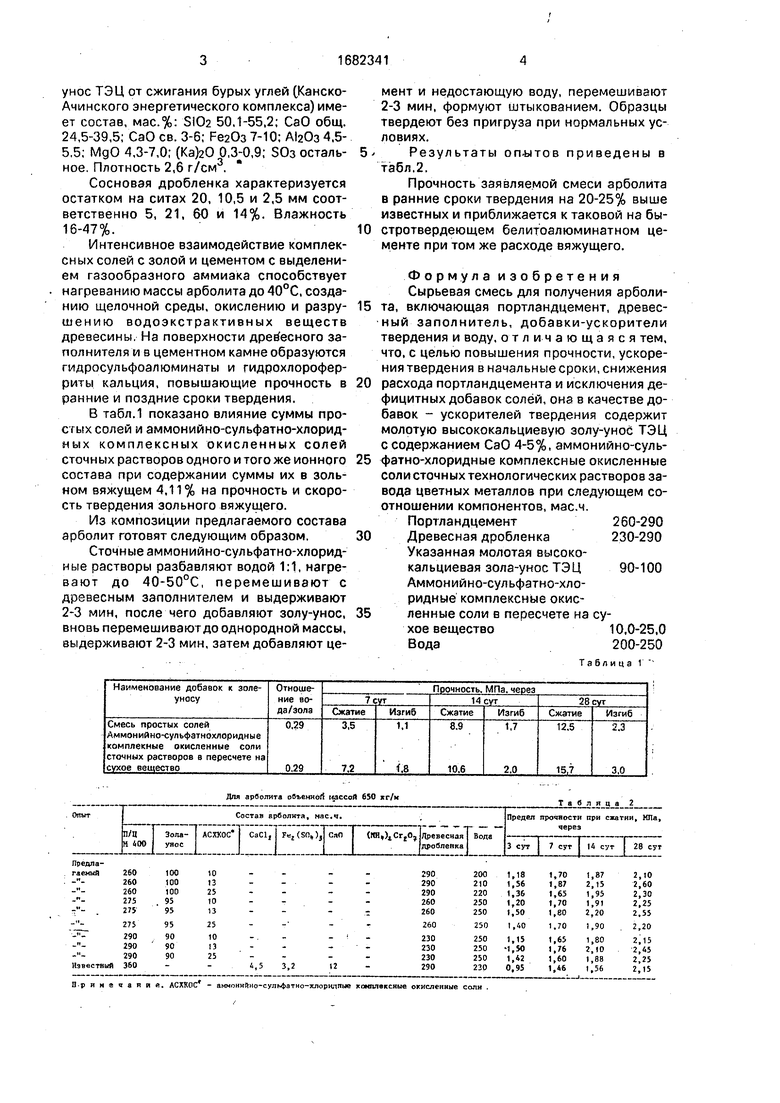

В табл.1 показано влияние суммы простых солей и аммонийно-сульфатно-хлорид- ных комплексных окисленных солей сточных растворов одного и того же ионного состава при содержании суммы их в зольном вяжущем 4,11% на прочность и скорость твердения зольного вяжущего.

Из композиции предлагаемого состава арболит готовят следующим образом.

Сточные аммонийно-сульфатно-хлорид- ные растворы разбавляют водой 1:1, нагревают до 40-50°С, перемешивают с древесным заполнителем и выдерживают 2-3 мин, после чего добавляют золу-унос, вновь перемешивают до однородной массы, выдерживают 2-3 мин, затем добавляют цемент и недостающую воду, перемешивают 2-3 мин, формуют штыкованием. Образцы твердеют без пригруза при нормальных условиях.

Результаты оп-ытов приведены в табл.2.

Прочность заявляемой смеси арболита в ранние сроки твердения на 20-25% выше известных и приближается к таковой на бы- стротвердеющем белитоалюминатном цементе при том же расходе вяжущего.

Формула изобретения Сырьевая смесь для получения арболита, включающая портландцемент, древесный заполнитель, добавки-ускорители твердения и воду, отличающаяся тем, что, с целью повышения прочности, ускорения твердения в начальные сроки, снижения расхода портландцемента и исключения дефицитных добавок солей, онз в качестве добавок - ускорителей твердения содержит молотую высококальциевую золу-унос ТЭЦ с содержанием СаО 4-5%, аммонийно-суль- фатно-хлоридные комплексные окисленные соли сточных технологических растворов завода цветных металлов при следующем соотношении компонентов, мас.ч.

Портландцемент260-290

Древесная дробленка230-290

Указанная молотая высококальциевая зола-унос ТЭЦ 90-100 Аммон ий но-сул ьфатно-хло- ридные комплексные окисленные соли в пересчете на сухое вещество10,0-25,0 Вода200-250

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| АРБОЛИТОВАЯ СМЕСЬ | 1998 |

|

RU2139838C1 |

| Способ приготовления добавки для бетонной смеси | 1989 |

|

SU1715783A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2015 |

|

RU2593836C1 |

| АРБОЛИТОВАЯ СМЕСЬ | 2015 |

|

RU2602279C1 |

| КОМПОЗИЦИЯ ДЛЯ РЕМОНТА АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ | 2007 |

|

RU2352599C2 |

| Способ изготовления арболита | 1987 |

|

SU1479437A1 |

| БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2452708C1 |

| ВЯЖУЩЕЕ | 1998 |

|

RU2155170C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 1997 |

|

RU2130438C1 |

| ВЯЖУЩЕЕ | 1999 |

|

RU2154037C1 |

Изобретение относится к производству легкого бетона на основе портландцемента и древесного заполнителя и может быть использовано в промышленности строительных материалов. Цель изобретения - повышение прочности, ускорение твердения в начальные сроки, снижение расхода портландцемента и исключение дефицитных добавок солей. Сырьевая смесь для получения арболита содержит молотую высококальциевую зону-унос ТЭЦ и аммо- нийно-сульфатно-хлоридные комплексные окисленные соли сточных технологических растворов завода цветных металлов при следующем соотношении компонентов, мае.ч.: портландцемент 260-290; дроблен- ка древесная 230-290; молотая высококальциевая зола-унос ТЭЦ 90-100; аммонийно-сульфатно-хлоридные комплексные окисленные соли в пересчете на сухое вещество 10,0-25,0; вода 200-250. Плотность материала 640-700 кг/м3; ЬСж3сут 0,96-1,60 МПа, Ьсж7сут 1,45-1.88 МПа. псж2йсут 2,0-2,5 МПа, водопоглощение 25,2%. 2 табл.

| Масса для изготовления тепло-изОляциОННОгО МАТЕРиАлА | 1979 |

|

SU798081A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Сырьевая смесь для получения арболита | 1976 |

|

SU697485A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1991-10-07—Публикация

1988-10-11—Подача