Настоящее изобретение относится к области машиностроения и может быть использовано при восстановительном ремонте ацетиленовых баллонов, а также при изготовлении ацетиленовых баллонов и баллонов высокого давления других модификаций и назначений.

В настоящее время в соответствии с ГОСТ 949-73 Баллоны стальные малого и среднего объема для газов на Pp ≤ 20 МПа. "Технические условия" для всех видов газов применяются унифицированные бесшовные баллоны на рабочее давление 10,15 и 20 МПа (100, 150 и 200 кгс/см2), которые изготавливают монолитными без использования сварки или с ограниченным использованием ее только для заварки полюса глухого днища баллона (см. Отраслевой каталог МЧМ СССР. "Трубы и зубные изделия. Баллоны малого и среднего размеров", М., 1985, с. 14 и 27).

Особенностью баллонов высокого давления, используемых для хранения, транспортировки и промышленного использования наиболее широко распространенного газа - ацетилена, является то, что ацетилен относится к числу растворимых, преимущественно в ацетоне, газов. Ацетиленовый баллон представляет собой металлическую оболочку, заполненную пористым наполнителем и растворителем ацетилена - ацетоном, равномерно распределенным в порах пористого наполнителя. В качестве пористого наполнителя может быть использован широкий ряд пористых материалов. В отечественной практике используется насыпная пористая масса углем марки БАУ-1 и БАУ-Ац (АО "Лентехгаз" и литая пористая масса ЛПМ (АО "Уралтехгаз"). Рабочее гидростатическое давление (Рраб) газовой фазы ацетилена в баллоне не превышает 2,5 МПа (~ 25 кгс/см2). Поэтому универсальные монолитные баллоны по ГОСТ 949-73, существенно превышая необходимый уровень требований по запасу прочности применительно к ацетилену, необоснованно тяжелы и неудобны в эксплуатации и, следовательно, могут быть существенно облегчены за счет уменьшения толщины стенки баллона.

По состоянию пористой массы /см. Руководящий документ РД26-05-3-89 "Методические указания по ремонту, освидетельствованию и эксплуатации баллонов с учетом БАУ-А и литой пористой массой ЛПМ"/, баллон может быть забракован по ряду признаков, в т.ч. по усадке, уплотнению массы с уменьшением вбираемости ацетона, спеканию и обугливанию за счет разложения ацетилена.

Ремонт ацетиленовых баллонов путем опорожнения и очистки внутренней полости от содержащейся пористой массы является весьма трудоемкой операцией и имеет ограниченное применение.

В отечественной и зарубежной патентно-технической литературе отсутствует информация по восстановительному ремонту ацетиленовых баллонов.

В качестве ближайшего прототипа принят способ восстановления баллонов высокого давления (см. В.И.Ермаков и др. "Ремонт и монтаж химического оборудования", Л., изд. "Химия", 1981, с. 217-221), включающий опорожнение баллона, очистку внутренней поверхности, отрезку донной части, сборку под сварку и сварку кольцевым швом цилиндрической и донной частей, установку на сварное соединение армирующего элемента и его приварку к донной части.

Недостатком прототипа применительно к ацетиленовым баллонам является сложность опорожнения баллона и очистки внутренней поверхности от содержащейся пористой массы.

Задачей настоящего изобретения является изыскание способа эффективного и экономического восстановления ацетиленовых баллонов с пористой угольной массой БАУ-А и БАУ-Ац и литой пористой массой - ЛПМ.

Указанный технический результат достигается тем, что для восстановления ацетиленовых баллонов с башмаком в донной части опорожнение и очистку внутренней полости осуществляют после отрезки донной части, а в качестве армирующего элемента используют армирующее кольцо, которое сваривают с башмаком.

Другое отличие состоит в том, что после очистки внутренней полости стенку цилиндрического баллона подвергают утонению до расчетной толщины методом механической обработки или ротационной вытяжки, с сохранением утолщенной зоны исходной толщины под сварку с донной частью.

Авторам не известны технические решения с указанными в формуле изобретения признаками, направленными на достижение той же цели, что и в заявляемом в качестве изобретения объекте, поэтому предлагаемое техническое решение отвечает критерию "новизна".

Признаки, отличающие заявляемое техническое решение, не выявлены в других технических решениях и, следовательно, обеспечивают заявляемому решению соответствие критерию "существенные отличия".

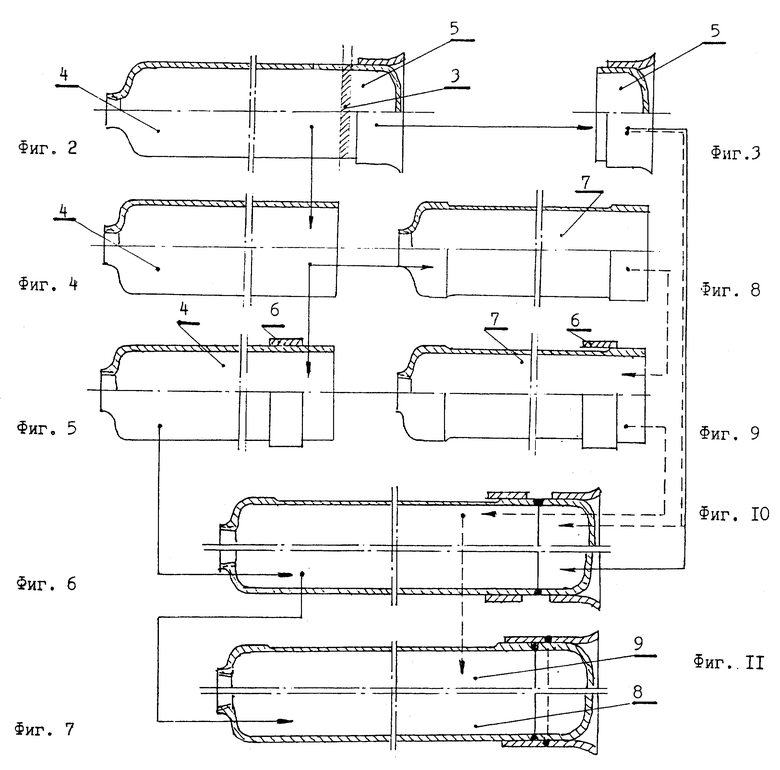

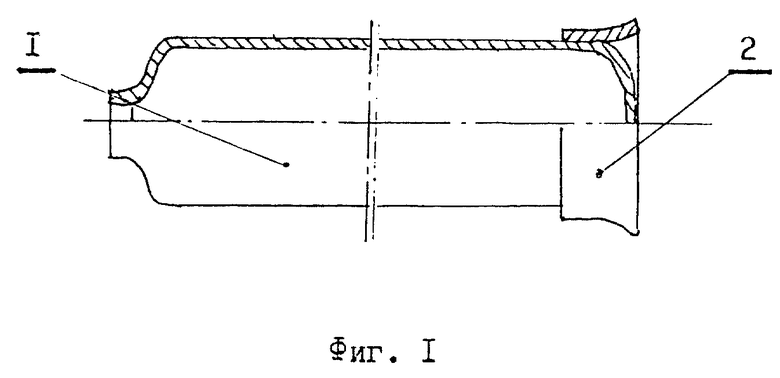

Сущность изобретения поясняется чертежами (Фиг. 1-11), на которых показаны пооперационно Технологические этапы способа восстановления ацетиленовых баллонов высокого давления (в разрезе):

Фиг. 1. Баллон, подлежащий восстановлению.

Фиг. 2. Операция разделительной разрезки баллона.

Фиг. 3. Донная часть баллона после опорожнения и очистки.

Фиг. 4. Цилиндрическая часть баллона после опорожнения и очистки внутренней полости.

Фиг. 5. Цилиндрическая часть перед сваркой.

Фиг. 6. Сварка цилиндрической и донной частей баллона.

Фиг. 7. Сварка армирующего кольца с башмаком (восстановленный баллон).

Фиг. 8. Утонение цилиндрической части с сохранением утолщенной зоны исходной толщины под сварку.

Фиг. 9. Утоненная цилиндрическая часть с армирующим кольцом.

Фиг. 10. Сварка утоненной цилиндрической и донной частей баллона.

Фиг. 11. Сварка армирующего кольца с башмаком (восстановленный облегченный баллон).

Предлагаемый способ восстановления ацетиленовых баллонов высокого давления содержит цилиндрический корпус 1 со штуцером в горловине, башмак 2 в донной части, зона разделительного реза 3, цилиндрическую часть баллона 4, донную часть баллона 5 с башмаком, армирующее кольцо 6, цилиндрическую утоненную часть баллона 7 с утолщенной зоной под сварку, восстановленный баллон 8, восстановленный облегченный баллон 9 с утоненной цилиндрической частью.

Для осуществления предлагаемого способа восстановления баллонов высокого давления (фиг. 1), содержащего корпус 1 со штуцером в горловине и башмак 2 в донной части корпуса, производят разделительную резку в зоне 3, разделяя корпус баллона на 2 части - верхнюю цилиндрическую 4 со штуцером и донную 5 с башмаком 2 (фиг. 3), затем осуществляют очистку внутренней полости частей 4 и 5 (фиг. 3 и 4) и на цилиндрическую часть устанавливают армирующее кольцо 6 (фиг. 5), после чего производят сборку под сварку и сварку цилиндрической и донной частей (фиг. 6), на сварной шов надвигают армирующее кольцо 6 и сваривают его с башмаком 2 в донной части (фиг. 7) после чего готовый восстановленный баллон 8 поступает на приемно-сдаточные испытания.

При восстановительном ремонте ацетиленовых баллонов, рабочее давление в которых при эксплуатации не превышает 1,8-2,5 МПа, с целью снижения массы баллонов производят утонение цилиндрической части баллонов до расчетной толщины методом механической обработки или ротационной вытяжки (фиг. 8), а далее технологический процесс повторяет рассмотренный выше цикл - установку армирующего кольца 6 на утолщенную зону утоненной цилиндрической части 7 (фиг. 9), сборку под сварку и сварку (фиг. 10), после чего на сварной шов надвигают армирующее кольцо 6 и осуществляют сварку его с башмаком на донной части и готовый восстановленный баллон 9 (фиг. 11) подвергают приемно-сдаточным испытаниям.

Предлагаемый способ восстановления баллонов высокого давления опробован при восстановительном ремонте стальных ацетиленовых баллонов наружным диаметром 219 мм объемом 40 л по ГОСТ 949-73 по следующей технологии.

Пример 1.

Разделительная резка ацетиленового баллона (фиг. 1) путем отрезки в зоне 3 донной части на расстоянии 25 мм от верхнего торца башмака (фиг. 2);

опорожнение и очистка внутренней полости цилиндрической 4 и донной 5 частей баллона (фиг. 2, поз. 4; фиг. 3, поз. 5);

изготовление армирующего кольца 6 диаметром D/d х L = 230/219 х 50 мм из стали 20;

установка армирующего кольца 6 на наружную поверхность цилиндрической части 4 корпуса баллона (фиг. 5, поз.6);

сборка под сварку и сварка корпуса баллона (фиг. 6);

зачистка и рентгеноконтроль сварного шва (фиг. 6);

установка армирующего кольца 6 на сварной шов баллона (фиг. 7, поз.8);

сварка кольцевого шва армирующего кольца 6 и башмака 2 (фиг. 7);

гидроиспытания на прочность восстановленного баллона (фиг. 7, поз.8).

Пример 2.

Разделительная резка ацетиленового баллона (фиг. 1) путем отрезки в зоне 3 донной части на расстоянии 25 мм от верхнего торца башмака (фиг.2);

опорожнение и очистка внутренней полости цилиндрической 4 и донной 5 частей баллона (фиг. 2, поз.4; фиг. 3, поз.5);

утонение стенки цилиндрической части и баллона до толщины 3,2-0,2 мм (фиг. 8, поз.7);

изготовление армирующего кольца 6 диаметра D/d х L - 230-219 х 50 мм из стали 20;

установка армирующего кольца 6 на утолщенную зону под сварку утоненной цилиндрической части 7 корпуса баллона (фиг. 9);

сборка под сварку и сварка корпуса облегченного баллона (фиг. 10);

зачистка и рентгеноконтроль сварного шва (фиг. 10);

сварка кольцевого шва армирующего кольца 6 и башмака 2 (фиг. 11, поз.9);

гидроиспытания на прочность восстановленного облегченного баллона (фиг. 11, поз.9).

Опытная партия восстановленных ацетиленовых баллонов в количестве 6 штук испытана при давлении 15,6 МПа (156 кгс/см2) без разрушений.

Предлагаемый способ восстановления ацетиленовых баллонов по сравнению с прототипом обеспечивает:

упрощение технологии и снижение трудоемкости восстановительного ремонта ацетиленовых баллонов:

обеспечение соответствия требованиям по надежности восстановленных баллонов;

снижение массы баллонов и повышение комфортности эксплуатации.

Таким образом, прелагаемое техническое решение обеспечивает достижение положительного эффекта и обладает критерием "положительный эффект".

Использование предлагаемого изобретения не требует дополнительного переоборудования предприятий. Первое промышленное опробование будет проведено на АО "Лентехгаз" и АО "Уралтехгаз" во II кв. 2000 г.

Изобретение относится к области машиностроения и может быть использовано при восстановительном ремонте ацетиленовых баллонов, а также при изготовлении ацетиленовых баллонов и баллонов высокого давления других модификаций и назначений. Способ включает отрезку донной части баллона, опорожнение и очистку внутренней полости цилиндрической и донной частей, сборку цилиндрической и донной частей под сварку и сварку кольцевым швом в сечении отрезки. Затем на сварное соединение устанавливают армирующее кольцо и сваривают его с башмаком. Снижение массы восстановленного баллона достигается тем, что после очистки внутренней полости стенки цилиндрической части баллона подвергают утонению до расчетной толщины методом механической обработки или ротационной вытяжки с сохранением утолщенной зоны исходной толщины под сварку с донной частью. Кроме того упрощается технология и снижается трудоемкость ремонта. 1 з.п. ф-лы, 11 ил.

| Ермаков В.И | |||

| и др | |||

| Ремонт и монтаж химического оборудования | |||

| - Л.: Химия, 1981, с.217-221 | |||

| Способ ремонта емкостей | 1977 |

|

SU653075A1 |

| СПОСОБ ЗАДЕЛКИ ДЕФЕКТА В ИЗДЕЛИИ | 1992 |

|

RU2084323C1 |

| АВТОМАТИЧЕСКАЯ ПЕРЕДАЧА Б.Ф.КОЧЕТКОВА | 1992 |

|

RU2044201C1 |

| US 5203066 A, 20.04.1993 | |||

| FR 1550753, 20.12.1968 | |||

| US 4176437, 04.12.1979. | |||

Авторы

Даты

2000-02-27—Публикация

1997-01-08—Подача