Изобретение относится к области машиностроения и может быть использовано при изготовлении баллонов высокого давления для транспортировки и хранения жидкостей и газов, в т. ч. газовых баллонов для газосварочной аппаратуры и подвижных автотранспортных средств, баллонов с воздушно-кислородными смесями для индивидуальных средств защиты органов дыхания и др.

Учитывая высокие требования по надежности и безопасности при эксплуатации газовых баллонов, в настоящее время их изготавливают преимущественно монолитными без использования сварки или с ограниченным использованием ее только для заварки глухого дна баллона (см. ГОСТ 949-73 "Баллоны стальные малой и средней емкости для газов на Pр≤20 МПа (200 кгс/см2); Отраслевой каталог МЧМ СССР, "Трубы и трубные изделия. Баллоны малого и среднего размеров". М. 1985, с. 14 и 27; Патент РФ N 1838712, МКИ F 17 C 1/00; B 21 D 22/18 "Баллон"). Монолитные толстостенные баллоны из низкопрочных углеродистых и низколегированных с достаточно высокими пластическими свойствами сталей обладают высокой надежностью, но имеют большую массу и ограничивают возможность эффективного использования тяжелых баллонов в автомобильном транспорте и в переносных средствах газосварочной и медицинской аппаратуры, кислородно-изолирующих противогазах и др.

Облегчение баллонов высокого давления может быть достигнуто за счет использования высокопрочных металлических материалов и изыскания новых конструкторско-технологических решений.

Известен баллон высокого давления (см. а.с. СССР N 313024, 1971 г.), состоящий из внутренней цилиндрической оболочки с днищами и штуцером и наружной армирующей оплетки из высокопрочной проволоки. Недостатком такого баллона является технологическая сложность создания оплетки из высокопрочной проволоки, малый эффект в снижении массы и невозможность существенного повышения давления газа, а увеличение его объема может быть реализовано только путем увеличения объема баллона.

Известен другой баллон высокого давления для сжатых и сжиженных газов (см. патент РФ N 2022201, 1994 г.), включающий наружную и внутреннюю оболочки с дном, размещенные одна в другой таким образом, что донная часть одной оболочки, преимущественно внутренней, образует дно баллона, а донная часть наружной - горловину, при этом сопрягающиеся поверхности оболочек образованы таким образом, что натяг между ними выполнен максимальным в части, прилегающей к горловине баллона, и последовательно уменьшается в каждом сечении по мере к дну баллона, при этом стенки оболочек выполнены уменьшающимися от дна к краю, а край наружной оболочки огибает придонную часть внутренней оболочки. Конструктивным недостатком такого баллона является сложность изготовления наружной и внутренней оболочек с переменной толщиной стенок, ограниченная возможность использования высокопрочных металлических конструкционных материалов, имеющих пониженную технологическую пластичность и их упрочняющую термическую обработку, т.к. формирование огибающей придонную часть внутренней оболочки производится на одной из окончательных стадий при сборке баллона. Кроме того, конструкция баллона не герметизирует в должной мере наружную и внутреннюю оболочки между собой.

Известен также баллон сварной высокого давления (заявка ФРГ N2323844, опубл. 1981 г.), корпус которого состоит из верхней и нижней чашек, которые плотно прижаты одна к другой и соединены сварным швом. Недостатком указанного баллона является более низкая прочность сварного соединения, т.к. сварной шов не имеет достаточного усиления по сечению.

В качестве прототипа выбран баллон сварной высокого давления (см. Инструкция N 1006-72 "Изготовление, термическая и термомеханическая обработка емкостей из титановых сплавов", ВИАМ, 1972, с. 4- 5), содержащий обечайку и два днища, в одном из которых выполнен штуцер, а на торцах обечайки и днищ выполнены утолщенные участки, по которым выполнена сварка, что обеспечивает снижение массы баллона за счет утоненных участков и снижение уровня напряжений в зоне сварных швов по утолщенным кромкам при гидростатическом нагружении внутренним давлением газа или жидкой среды.

Недостатком такого баллона является технологическая сложность формирования утонений на центральной части цилиндрической обечайки методами механической обработки или ротационного выдавливания, требующих предварительного формирования припусков на торцевых частях обечайки для крепления обечайки на оправке при утонении.

Целью настоящего изобретения является разработка конструкции сварного баллона высокого давления, обеспечивающего возможность использования высокопрочных металлических конструкционных материалов при одновременном упрощении технологии и повышении экономичности его производства, удобства эксплуатации.

Указанная цель достигается тем, что известное устройство сварного баллона высокого давления, содержащего цилиндрическую обечайку с утоненной до расчетного сечения толщиной стенки (δрасч) центральной части и утолщенными торцевыми кромками (δr= 1,1-1,5δрасч) под сварку, нижнее и верхнее днища со штуцером, по крайней мере в одном из них, при этом ось штуцера выполнена параллельно и со смещением (e) относительно центральной оси баллона, а величина эксцентриситета смещения осей составляет e=0,05-0,15 dнар, где dнар - наружный диаметр обечайки баллона, мм.

Кроме того, повышение жесткости утоненной до расчетной толщины стенки цилиндрической обечайки достигается формированием между утолщенными торцевыми кромками, по крайней мере, одного утолщенного бандажирующего пояса (δБ), а повышение устойчивости - установкой в донной части баллона кольцеобразного опорного башмака.

Авторам неизвестны технические решения с указанными в формуле изобретения признаками, направленными на достижение той же цели, что и в заявляемом в качестве изобретения объекте, поэтому предлагаемое техническое решение отвечает критерию "существенные отличия".

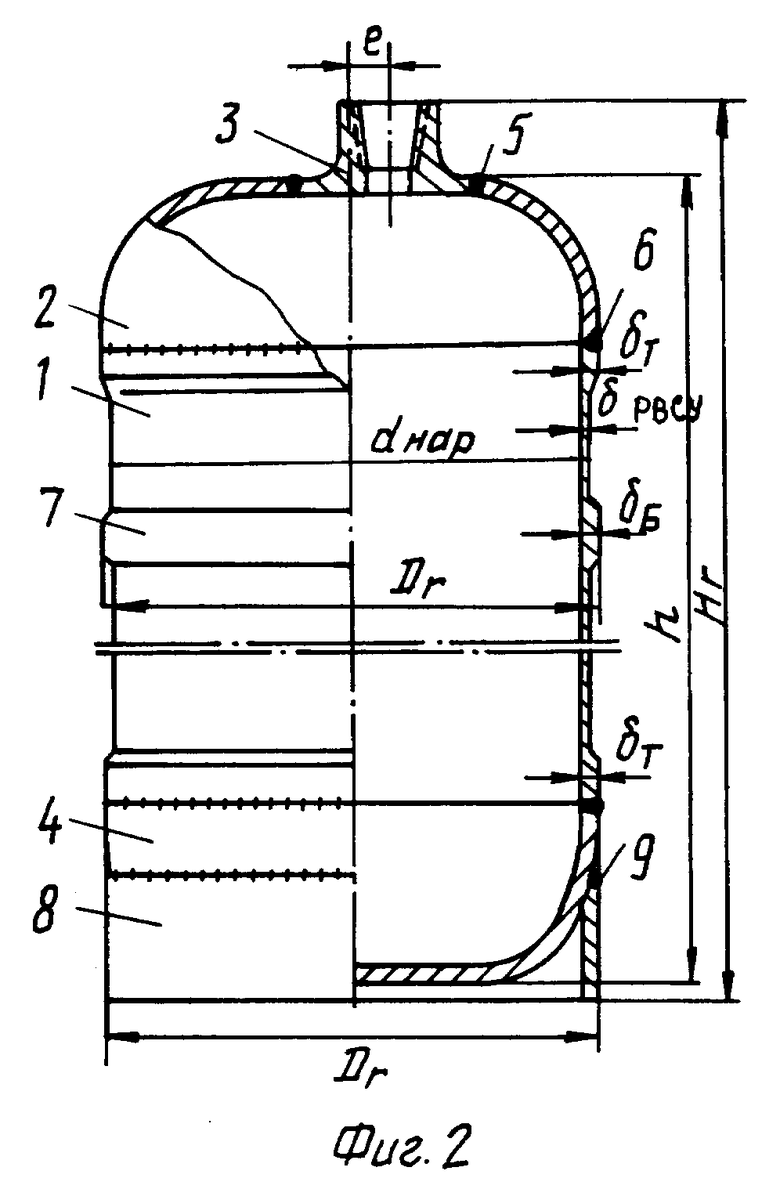

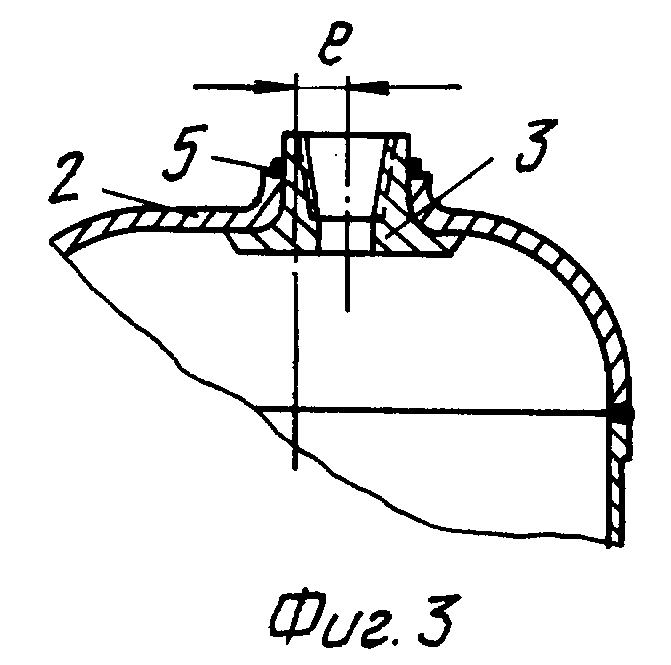

Сущность изобретения поясняется чертежами (фиг. 1-3), на которых показано устройство баллона высокого давления "ПРЭТТИ":

Фиг. 1. Баллон сварной высокого давления "ПРЭТТИ". 1 - цилиндрическая обечайка; 2 - верхнее днище; 3 - заправочно- расходный штуцер; 4 - нижнее днище; 5 - сварной шов штуцера с днищем; 6 - сварной шов днища с обечайкой; e - эксцентриситет смещения оси штуцера относительно оси баллона; dнар - диаметр наружный расчетной части обечайки; h - высота баллона; δрасч - - толщина стенки расчетная утоненной части обечайки; δr - толщина стенки обечайки в зоне сварного шва; Dг габаритный наружный диаметр; Hг - габаритная высота.

Фиг. 2. Баллон сварной высокого давления "ПРЭТТИ".

7 - утолщенный бандажирующий пояс жесткости: 8 - кольцеобразный опорный бандаж; 9 - сварной шов; δБ - толщина бандажирующего пояса жесткости.

Фиг.3. Пример исполнения закладного заправочно-расходного штуцера.

Баллон высокого давления "ПРЭТТИ" (фиг. 1-3) содержит соединенные сваркой (5, 6, 9) цилиндрическую обечайку (1) с утоненной до расчетной толщины (δрасч) стенкой и утолщенными (δr) торцевыми кромками под сварку, верхнее днище (2) с заправочно-расходным штуцером (3), ось которого параллельна и смещена на величину e=(0,05-0,15) dнар относительно оси баллона диаметром dнар, нижнее днище (4), утолщенный бандажирующий пояс жесткости (7) и кольцеобразный опорный башмак (9).

Баллон сварной высокого давления "ПРЭТТИ" (фиг. 1-3) работает следующим образом.

Сжатый газ (или жидкость) под давлением от компрессора поступает через заправочно-расходный штуцер (3) во внутреннюю полость баллона, образованную цилиндрической обечайкой (1) и верхним (2) и нижним (4) днищами.

При этом в соответствии с теорией сопротивления материалов при гидростатическом нагружении оболочки внутренним давлением в его стенках возникает двухосное напряженное состояние с максимальными растягивающими напряжениями в тангенциальном направлении, определяемыми по формуле /1/:

στ= P×dнар/2,3×δрасч (кгс/см2), (1)

где στ - максимальные тангенциальные напряжения, кгс/см2;

P - избыточное внутреннее гидростатическое давление, кгс/см2;

dнар - максимальный наружный диаметр баллона, см;

δрасч - минимальная толщина стенки баллона, см.

Для обеспечения расчетного уровня прочности и надежности баллона с учетом коэффициента запаса, равного 2,6, толщина стыкуемых под сварку утолщенных торцевых кромок (δт) обечайки (1) и днищ (2 и 4) по отношению к расчетной толщине обечайки устанавливается равной δr= (1,1-1,5)×δрасч [т.к. прочность сварных соединений ниже прочности основного металла (σсв≤ σосн) и не превышает 0,9] , что исключает возможность возникновения остаточных пластических деформаций на участке утолщенных кромок, примыкающих к сварному шву, и в сварном шве при нагружении баллона внутренним давлением до расчетных величин при эксплуатации, а конструктивно-эксцентричное размещение осей баллона и заправочно-расходного штуцера обеспечивает:

- упрощение технологии, снижение трудоемкости и повышение экономичности производства за счет исключения технологических припусков на заготовке-обечайке и специальной оснастки для крепления при механической обработке торцев под сварку и ротационной вытяжке по утонению стенки до расчетной толщины (δрасч) и использования эксцентрично расположенного штуцера в качестве опорной базы для поводкового привода во вращение при механической обработке и ротационной вытяжке по утонению стенки обечайки до расчетной толщины (δрасч);

- регулирование величины межосевых расстояний штуцеров при монтажном соединении баллонов в связки питательных систем, исключение разрушений, деформаций трубопроводной соединительной арматуры и нарушений плотности соединений;

- повышение надежности эксплуатации, исключая несанкционированный поворот баллона вокруг его центральной оси в транспортно-эксплуатационной оснастке за счет использования эффекта смещения центров вращения в нижней части баллона на кольцеобразном башмаке и в верхней части баллона на горловине заправочно-расходного штуцера.

Таким образом, предлагаемый баллон сварной высокого давления "ПРЭТТИ" обеспечивает за счет изменений в конструкции создание облегченных баллонов высокого давления с одновременным упрощением технологии, снижение трудоемкости и повышение экономических показателей производства, а также повышение надежности и эффективности при эксплуатации за счет возможностей регулирования межцентрового расстояния между штуцерами при присоединении баллонов в связки питательных систем, исключая разрушения, деформации и нарушения плотности соединений, повышает устойчивость крепления баллонов в транспортно-эксплуатационной оснастке.

На основании вышеизложенного предлагаемое изобретение по сравнению с прототипом обеспечивает достижение положительного эффекта и обладает критерием "положительный эффект".

Использование предлагаемого технического решения не требует дополнительного переоборудования предприятий.

Первое промышленное опробование предлагаемого "технического решения будет проведено на АО "Уральский завод технических газов" (г. Екатеринбург).

Изобретение относится к области машиностроения и может быть использовано при изготовлении баллонов высокого давления для транспортировки и хранения жидкостей и газов, в т.ч. газовых баллонов для газосварочной аппаратуры и подвижных автотранспортных средств, баллонов с воздушно-кислородными смесями для индивидуальных средств защиты органов дыхания и др. Баллон сварной высокого давления "ПРЭТТИ" содержит соединенные сварными швами обечайку с расчетной толщиной стенки и утолщенными торцевыми кромками, нижнее и верхнее днища, по крайней мере одно из которых снабжено заправочно-расходным штуцером, при этом ось штуцера параллельна и смещена относительно центральной оси баллона на величину, равную 0,05 -0,15 dнар (наружный диаметр баллона в расчетной части). Кроме того, повышение жесткости обеспечивается формированием на поверхности обечайки утолщенного бандажного пояса, а повышение устойчивости баллона достигается установкой в донной части баллона кольцеобразного опорного башмака. Баллон обеспечивает повышение надежности и эффективности при эксплуатации за счет возможностей регулирования межцентрового расстояния между штуцерами при присоединении баллонов в связки питательных систем, исключая разрушения, деформации и нарушения плотности соединений, повышает устойчивость крепления баллонов в транспортно-эксплуатационной оснастке. 2 з. п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ИЗБИРАТЕЛЬНОГО ВЫЗОВА ТЕЛЕФОННЫХ АППАРАТОВ | 1923 |

|

SU1006A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ГАЗОВЫЙ БАЛЛОН | 1993 |

|

RU2036369C1 |

| БАЛЛОН ДЛЯ СЖАТЫХ И СЖИЖЕННЫХ ГАЗОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2022201C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2049955C1 |

| Затвор для напорного трубопровода | 1972 |

|

SU596690A1 |

| КОМПОЗИЦИЯ ДЛЯ УСТРОЙСТВА АВТОМОБИЛЬНЫХ ДОРОГ | 1992 |

|

RU2039858C1 |

| Сосуд давления | 1986 |

|

SU1406423A1 |

Авторы

Даты

2000-02-10—Публикация

1998-06-09—Подача